精益生产在扶梯装配线项目中的应用

2017-12-14浙江西子重工机械有限公司

尹 波/浙江西子重工机械有限公司

精益生产在扶梯装配线项目中的应用

尹 波/浙江西子重工机械有限公司

随着市场需求不断向多样化、个性化的方向发展,产品的生命周期越来越短、成本随之也越来越高。这就要求制造型企业运用精益生产来提升企业的竞争力。精益生产是丰田根据实际生产要求而被创造、总结出来的一种革命性生产方式,被称为“改变世界的生产方式”,是继泰勒生产方式和福特生产方式之后诞生的又一里程碑式的生产方式。本文对精益生产在扶梯装配线项目中的应用进行了阐述。

精益生产;扶梯装配线项目;应用

一、前言

近年,由于受经济危机的影响,电梯企业国外市场不可避免的收到了巨大的冲击,但随着国内一系列经济刺激计划的相继出台,像安居工程、大卖场、公共设施、基础工程等建设项目都在大幅增加,而此类项目大多数都需要扶梯产品,所以公司的订单呈大幅上扬趋势,但是中国国内原材料的价格却在不断上涨,降低原材料成本的压力越来越大,因此,成本的降低主要是工厂成本的降低,这就需要通过实施精益生产,改善现场管理,节省生产空间。为了保证扶梯的生产量以及生产出有竞争力的产品,电梯企业开始要求扶梯装配部门实施精益生产,并要求通过对精益生产的实施,降低在制品库存,消除浪费,降低生产成本,提高产量。

二、精益生产的内涵

(1)精益生产是一种富有弹性和创新性的高效生产方式。精益生产的方式,能生产出高品质、低成本和交货快速稳定的产品,而且生产方法富有弹性和创新。精益生产的五项基本原则是定义价值、识别价值流、价值流动、需求拉动、尽善尽美。精益方式要求“消除浪费、精简流程”“尊重员工”和“持续改进”,分析“价值流”“物流”“信息流”和“工序流”,及时发现在生产流程中存在的问题,杜绝一切浪费,采用下一道工序去“拉动”上一道工序的拉动式生产方式,使“价值流”连续流动起来。

(2)精益生产的核心理念是只做有价值的工作,即用最小投资、最短时间、最少人员、最小场地生产出高质量、多品种、合适数量的产品,从而实现零库存、零浪费、零缺陷、零故障、零误期、零污染的“六个零”目标为最佳生产过程。精益生产使得外部物流与厂内其它物流连在一起,而且与其关联的所有部门之间也达到整个工厂在技术过程上的和谐统一。

三、某装配线的现状分析

运用时间研究的方法对装配线的现状进行了分析。时间研究是一种作业测定技术,旨在决定一位训练有素的操作者,在标准状态下对一特定的工作以正常速度操作所需要的时间。时间研究是工业工程体系中最重要的基础技术,以企业生产系统为对象,利用方法研究和作业测定两大技术,对生产程序、人的操作动作等进行分析研究,找出影响工作效率的各种因素,制订最佳的工作方法,提高生产率和整体效益。为使生产线达到平衡对各工位进行时间研究是必要的。

该扶梯生产线分为9个工作站,总共26个操作者。改善前每个工作站的cycle time为168分钟。

不平衡损失率=(瓶颈工时×工位数)-各工序时间

合计=168×9-1014=498(分钟)

生产线平衡率=各工序时间合计/(瓶颈工时×合计人数 )×100%=1014min/(168min×9)×100%=60.1%

生产线不平衡损失率=1-生产线平衡率=1-60.1%=39.9%

四、基于精益生产的生产线改善措施

从以上数据可以看到现时这条扶梯装配线是存在比较严重的不平衡。对装配线的改善就是要运用工业工程的理论知识对装配线之间的工序进行平衡,其目的主要有以下几个方面:①物料快速,减少生产周期;②减少或消除物料,半成品周转场所;③减少在制品堆积;④消除工程瓶颈,提高作业效率;⑤稳定产品质量;⑥提升员工工作士气,改善作业秩序。

针对上述测量的数据以及结合生产线的实际需要,制定了将每个工作站的cycle time由168分钟降低至75分钟的改善目标。并在实际中进行了以下几个方面的行动对生产线进行了改善。

(1)作业分割

工作站周期时间是最长的,达到168分钟,是造成不平衡的最主要因素。将这个工作站的一些事情合理逻辑的分配个相邻的工作站,这样就可以将其周期时间大大降低。

(2)工序合并

将某些工序合并到同一个操作者负责。通过调整每个操作者所负责的工作使工序的排布更加合理,减少浪费的发生,降低不平衡损失率。

(3)减少耗时最长的作业时间

针对装配时间较长的工序,设计制造能方便操作者工作以及调整的工装夹具。优化现有的装配工艺,创新设计出新的装配方法,降低操作者的劳动强度,减少装配时间。

(4)提高作业者的技能

运用工作教导、操作指引培训等方法,使作业者在较短时间内熟悉工位的工作,提高作业者的技能。

(5)调换作业者

通过时间研究,使人员调配更加合理。调换效率高或熟悉作业人员于关键工位或耗时较高的工位,以平衡生产线。

(6)改善产品的设计

从装配工艺的角度出发,对产品某些部分的设计进行改善,令产品的结构更加以人为本,更加方便操作者的生产,降低装配时间。

(7)物料管理

从物料的管理角度出发,对整个车间物料布局做重新规划,并配有配送班主,做到在规定的时间内将正确的数量及合格的零件送到指定的位置(也就是JIT理念),以保证装配工在方圆3米以内就能拿到所要的物料,减少人员行走等无效时间。

五、改善后的装配线效果

改善后该扶梯生产线分仍为9个工作站,总共26个操作者。改善后每个工作站的cycle time为75分钟。

不平衡损失率=(瓶颈工时×工位数)-各工序时间

合计=(75min×9)-587min=88min

生产线平衡率=各工序时间合计/(瓶颈工时×工位数 )×100%=587min/(75min×9)×100%=87%

生产线不平衡损失率=1-生产线平衡率=1-87%=13%

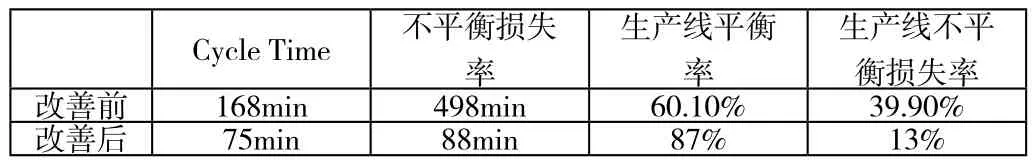

表1是扶梯装配线改善前后的数据对比。可以看出改善后生产线的周期时间降低了一半,生产线更加趋于平衡,达到了更高的水平。

表1 改善前后的数据对比

表2 改善前后的柱状图对比

六、结语

通过精益生产的实施,改善了生产工序流程,实现了从推动到拉动生产模式的成功转变;目视化的管理和看板的运用,减少了大量的管理工作,降低了管理难度,加快了生产现场的问题的解决,提高了现场管理水平,有效提高了生产管理效率;制造效率的提高有效的缩短了交货期;在精益生产的推广中,所有生产线员工以及相关人员通过学习和参与改善,在实践中得到了最有效的培训,人员素质得到很大程度的提高,积累了大量精益生产现场改善的宝贵经验,为下一步的继续改善打下了坚实的基础,也为公司的长远发展积累了管理经验。

[1]刘进科.R公司基于精益生产的现场改善研究[D].广州:华南理工大学硕士论文,2011:5-10.

[2]黄鸫.精益生产在扶梯装配线项目中的运用[D].上海:上海交通大学硕士论文,2010:9-10.