飞机翼身接头疲劳试验件失效分析及其改进

2017-12-13秦剑波王新波谭申刚

秦剑波,宁 宇,王新波,谭申刚

(中航工业第一飞机设计研究院,西安 710089)

飞机翼身接头疲劳试验件失效分析及其改进

秦剑波,宁 宇,王新波,谭申刚

(中航工业第一飞机设计研究院,西安 710089)

通过断口宏微观观察、金相组织检查、有限元数值分析、试验实施检查等方法,对某型飞机翼身接头疲劳试验件进行失效分析。结果表明:试验加载频率过快、左右加载作动筒不同步、试验件腹板约束不足,使得腹板连接螺栓处应力较大,从而出现疲劳裂纹,是导致试验件疲劳寿命较短的原因;断面放大可见大量的疲劳小弧线形貌,之后为快速裂纹扩展区,呈疲劳+韧窝形貌,因此,试验件断裂失效模式为典型的疲劳断裂。最后提出改进措施,提出合理的设计方案。

翼身接头;疲劳试验;失效分析;断裂;改进措施

0 引言

翼身连接结构属于飞机主承力结构,是飞机的重要对接之一,若失效将直接导致飞机发生灾难性破坏。因此,翼身连接结构是飞机设计的重点。在结构设计中采用各种优化设计、分析手段,并开展必须的试验进行强度验证,在外场使用中也需要重点监控和检查[1-2]。

某型飞机翼身连接结构疲劳试验件的第一件在23 400次起落时发生破坏,后经断口分析表明,初始的疲劳裂纹发生在机身框腹板下部靠近外缘条的第一个螺栓孔处,断口定量分析给出裂纹萌生时对应的起落数仅为10 220次,其疲劳寿命不到试验设计寿命的1/4,远远不能满足设计要求。该机型有数架正在进行试飞,如果断裂发生在飞机飞行训练时,将会造成非常严重的后果。因此,尽快查明试验件失效原因,给出后续试验的有效改进措施至关重要。

在结构或者连接件失效分析方面,一般以断口的金相分析、组织检查等微观手段为基础,开展相应的有限元仿真计算,对比给出失效的原因[3-7]。本文拟从试验方案分析、试验实施检查、断口分析等3个方面综合入手,结合必要的有限元数值分析,给出试验件破坏原因,并提出改进措施,为后续飞机结构失效分析提供一种较为全面的分析方法和途径。

1 试验方案分析

1.1 试验件状态分析

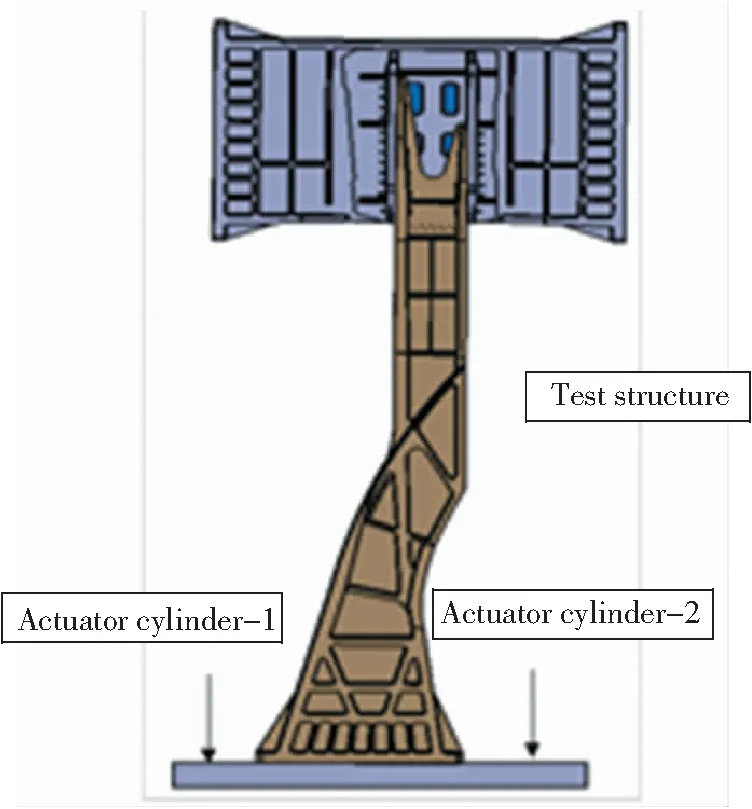

某型飞机翼身连接结构疲劳试验件结构形式和加载形式如图1所示。

图1 试验件结构和加载示意图Fig.1 Structure and load of the experimental samples

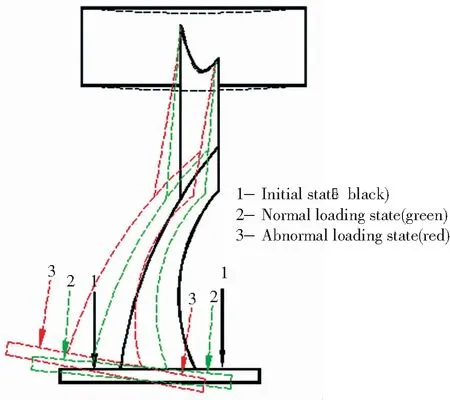

在飞机真实结构中,翼身连接部位主要通过框接头和机翼接头与中央翼腹板进行连接,试验件设计时其连接形式与真实飞机结构一致,但约束和受载形式有所简化,简化结构示意图如图2所示,其中虚线为受载后的变形。

图2 结构简化示意图Fig.2 Simplified structure

考虑飞机实际结构和受载特点,对图2中的真实结构和试验件结构从约束状态和受载情况两个方面进行分析。约束状态的区别表现在:1)中央翼盒段与机身、外翼在受载时其变形为协调变形,支持状态近似看作为绞支,而试验件为两端固支;2)机身框主要为侧向的变形,但受到蒙皮及长桁的限制,其变形量有限,而试验件下端为自由端;3)真实飞机结构中,航向刚度很大,因此航向可看作固支,试验件要求航向固支。受载情况区别在于:全机状态下外翼的弯剪扭致使考核区承受垂向、侧向的拉压及剪应力,机身框还承受机身增压载荷,而试验件只在框下部施加垂直向下的载荷,如图1所示。

通过对比分析可知,试验件的约束和受载方式与全机状态下有所区别,但在试验件设计时主要考虑到如果能保证考核区的载荷值与全机状态下的载荷值一致,即能够满足试验要求。

1.2 应力对比分析

为了考查考核区的载荷值与全机状态下的载荷值的一致性,利用Patran/Nastran有限元软件对试验件和全机结构进行细节应力对比分析。试验谱采用当量谱,共54种载荷工况[8]。在54种载荷工况中,襟翼放下离场2g属于该结构的严重工况,因此,选取该工况下试件断裂剖面上的单元应力进行对比分析,对比结果如图3所示。

图3 全机与试验模型应力对比

从图3中可以看出,考核部位单元主要受载方向中垂向应力分布规律和大小一致性很好,剪应力略有偏差,侧向应力的最大、最小值偏差略大。通过改进的细节疲劳额定值(DFR)分析方法[9-12]对全机和试验件考核部位进行评估,全机状态下双95%可靠度寿命为15 622起落,试验状态下为16 238起落,相差不大;因此,尽管二者的侧向应力有较大的差别,但对该部位疲劳损伤贡献占主导地位的垂向应力一致性较好,所以可以认为该试验方案是合理的。

2 试验实施分析

2.1 试验频率分析

在检查试验日志时,发现试验初期的频率严格按照任务书及试验大纲要求,但在中期和后期试验频率分别提高3倍和5倍。在纯粹拉拉疲劳试验中,频率对试验结果影响较小,但该试验件由于结构和加载形式特殊,当频率过快时,结构变形未及时复原就开始施加下个载荷值,会引起结构更大侧向变形,如图4所示。其中试验件未受载即初始状态由黑色实线表示,受载后试验件下端向外侧偏转,若频率满足要求,则最大变形位置如绿色虚线所示,一旦频率增加,结构变形未恢复,下个载荷值会出现额外的弯矩,导致试验件出现更大变形,如红色虚线所示,从而使得连接区应力增加。

图4 试验件变形示意图Fig.4 Deformation of the experimental samples

另一方面,频率过快,会引起左右加载作动筒不同步,同样造成更大的侧向弯矩。通过检查加载数据发现,加载过程中频繁出现“动态踏步等待”现象,2个作动筒存在明显的不同步问题,最大不同步差值(与系统设定值之差)近20 000 N,此时2个作动筒要求值分别为200 166、124 366 N,而实际加载值分别为210 597、115 079 N。

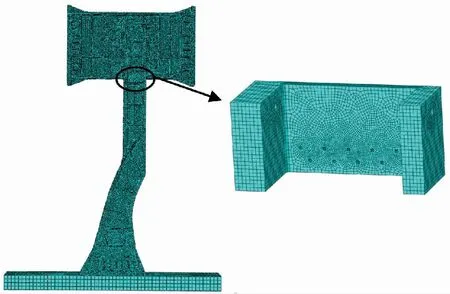

为分析不同步加载对试验件的影响,利用abaqus[13]有限元分析软件建立实体模型。由于试验件形式较为复杂,对本体结构采用二次四面体单元(C3D10)进行网格划分。为了较为精确的分析试验件破坏区,该区域采用二次六面体单元(C3D20R)进行网格划分,并用tie约束连接,所有螺栓均采用弹簧元(springs)模拟,弹簧刚度为螺栓的真实刚度。有限元模型如图5所示。

图5 试验件实体模型图Fig.5 Model of the experimental samples

计算结果如表1所示,机身框外缘条下部螺栓孔和腹板断裂螺栓孔处应力云图见图6。

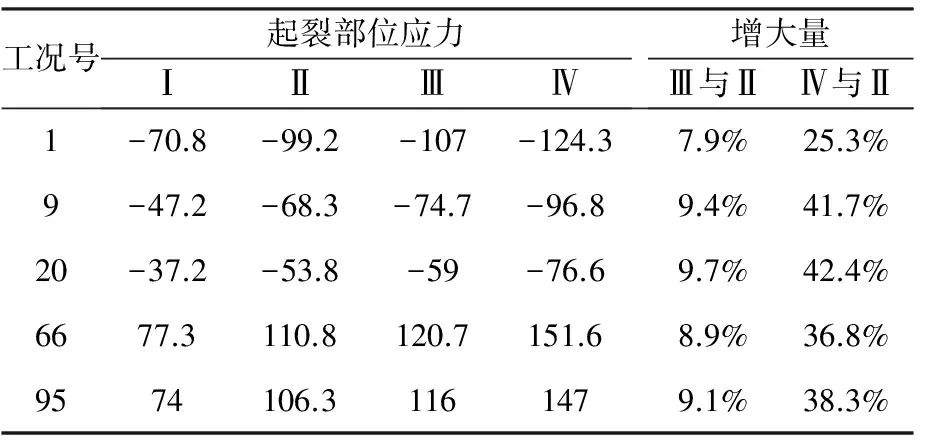

表1 计算结果Table 1 Calculation results

从表1中可以看出,在加载不同步量情况下,框外缘条最下端孔应力增大16.8%,机身腹板开裂孔应力增大12.5%。

由于加载系统对过程数据只能保存前40S完整数据,仅包括30个左右的峰谷点值(一个起落共108个峰谷点),因此无法确定一个起落中其他峰谷点加载过程中的具体不同步量有多大。查加载控制系统中允许的最大不同步量为12%(±6%的误差),因此,以偏航着陆载荷情况为例(即总载次大,弯矩最大情况),进行不同步量对应力的影响分析,分析结果见表2所示。该载荷情况下,2个作动筒载荷分别为-306 875、-245 169 N。

表2 不同步量影响分析Table 2 Analysis of impact of different load steps

通过表2对加载作动筒不同步量分析可以看出:不同步量会导致试验件考核区域应力升高,不同步量越大,应力增大越明显。查该材料的S-N曲线,当应力增大10%时,疲劳寿命降低1/4左右。因此,加载作动筒不同步是导致试验件寿命低的一个主要原因。

2.2 航向约束分析

由于试验件形式与真实飞机结构间存在差异性,为保证传载正确,试验中要求必须采用足够强的航向约束来模拟真实结构里机身壁板等对框的航向强支持。试验具体实施中,试验件从上至下4个截面上布置了4组航向滚轮,如图7所示。

图6 应力云图Fig.6 The stress contours

图7 试验件航向约束Fig.7 Constraints on course of the experimental samples

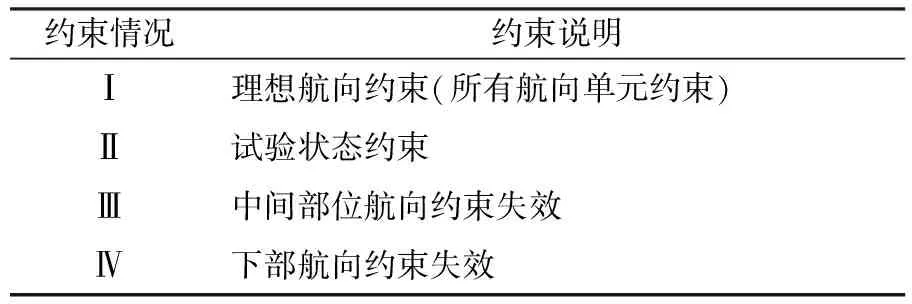

后续检查发现,由于支持刚度较弱,滚轮出现不同程度松动,有些出现严重偏斜,状态比较混乱。为定量分析航向约束的影响,选取了5种典型工况和4种约束情况,分别计算对框腹板起裂单元的应力影响。工况及约束说明见表3、表4,计算结果见表5。

表3 计算工况Table 3 Working condition

表4 约束情况Table 4 Constraint conditions

从表5可以看出,以第Ⅱ种约束为基准,当中间和下部航向约束失效后,5种典型工况下框腹板起裂孔处应力均有较大升高,尤其是下部失效后增大量高达40%。由此可见,航向约束失效是导致试验件寿命降低的另一个主要原因。

表5 计算结果Table 5 Calculation results

3 试验断口分析

3.1 试验件断口宏观检查

图8为带裂纹试验件的宏观形貌。由图可见,裂纹出现在机身框腹板2排交错螺栓的下部螺栓处,并靠近框外缘条。裂纹向右穿过下排4个孔和上排最右侧孔,向左(即外缘条方向)斜向上扩展穿过框外缘条的螺栓孔。

图8 裂纹试验件Fig.8 Crack of the experimental samples

起裂孔左侧断口从框腹板后侧孔边起源,沿腹板厚度和长度的斜对角方向扩展,扩展区断面相对较平坦,平坦区长度约为20 mm,接下来断口为中间低两侧高“V”型断面,该区长度约为30 mm,之后沿腹板长度方向扩展,在裂纹扩展后期隐约可见7~8条弧线,之后为外侧立筋断口撕裂特征,见图9。

图9 试验件断口宏观形貌Fig.9 Macroscopic appearance of the fracture

3.2 试验件断口微观分析

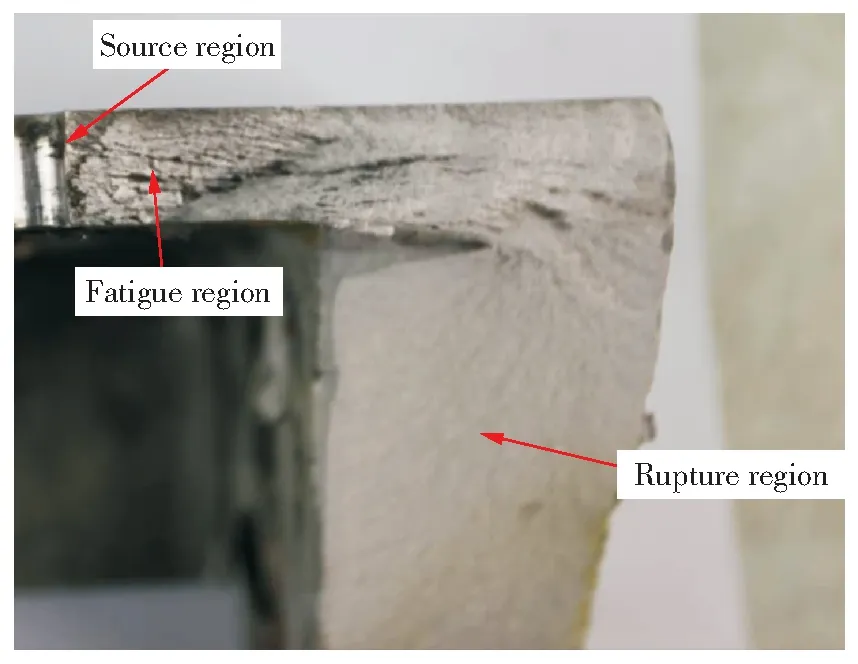

通过对断口的电镜检查,源区未见明显的冶金缺陷,如图10a所示,裂纹稳定扩展区斜对角方向长度约为20 mm,断面放大可见大量的疲劳小弧线形貌,且疲劳小弧线平均宽度约为1~2 μm,放大后还可见其间的细密的疲劳条带形貌。之后为快速裂纹扩展区,呈疲劳+韧窝形貌,如图10b所示。

从试验件断口的宏观检查及微观分析可以看出,试验件断裂失效模式为典型的疲劳断裂。

4 改进措施

针对以上原因,提出几点改进措施:

1) 严格控制频率,保证加载端侧向位移与理论计算位移一致。

2) 在下部加载端两侧增加限位装置,若侧向位移超过该限制,试验保护。限位装置的设定值可以参考理论计算值和试验走谱时最大实测值,并考虑一定的误差限设置。

3) 增加部分航向约束点,并加大航向约束的刚度,必要时在约束点上设置力传感器,以监控约束是否失效。

图10 断口微观形貌Fig.10 Microscopic appearance of the fracture

4)取消试验件下部弯曲的区域,改为直段,这样从根本上减少附加弯曲的可能。从后续的分析中发现,虽然该试验件形式能够保证考核区域的真实性,但从试验实施角度来看并不是最优方案。将机身框改为直段后,不仅能够保证考核区的真实考核,而且试验容易实施。因此在后续类似试验件设计时可以采用该方案。

5 结论

综上所述,翼身接头试验件断裂失效模式为疲劳断裂,引起疲劳寿命较短的原因主要有以下2个方面:

1)试验频率过快,导致侧向位移增加,加载作动筒之间载荷值差别增大,从而引起考核部位弯曲应力增加;

2)试验件航向约束失效,引起试验件面外弯曲,增加考核部位应力。

[1] Lucjan W. Failure analysis of the wing-fuselage connector of an agricultural aircraft[J]. Engineering Failure Analysis,2006,13(4):572-581.

[2] Skorupa A, Skorupa M, Machniewicz T, et al. Fatigue crack location and fatigue life for riveted lap joints in aircraft fuselage[J]. International Journal of Fatigue,2014,58(1):209-217.

[3] 杨兴林,林轻,陈宇光. 基于FRANC3D环境的高强度螺栓应力腐蚀断裂仿真研究[J]. 机械科学与技术,2010,29(9):1217-1221.

[4] 刘开亮,朱有利,李占明,等. 某型飞机平尾轴疲劳断裂失效分析[J]. 装甲兵工程学院学报,2012,26(4):83-85.

[5] 桂良进,高付海,范子杰. 双相钢板料的单向拉伸断裂失效研究[J]. 应用力学学报,2010,27(2):380-383.

[6] 李青,佟文伟,韩振宇,等. 某型航空发动机引接管断裂故障分析[J]. 航空发动机,2012,38(1):60-62.

[7] Stanley D, Awerbuch J,Tan T M, et al. Reconstruction of fatigue crack growth in AA2024-T3 and AA2198-T8 fastened lap joints[J]. Theoretical and Applied Fracture Mechanics,2016,82:33-50.

[8] 郑晓玲. 民机结构耐久性与损伤容限设计手册:上册 疲劳设计与分析[M]. 北京:航空工业出版社,2003:10-36.

[9] 杨高潮,张联营. 运输类飞机疲劳寿命分析的一种新方法[J]. 航空科学技术,2015,26(7):30-32.

[10] Cicco F D, Fanelli P, Vivio F. Fatigue reliability evaluation of riveted lap joints using a new rivet element and DFR[J]. International Journal of Fatigue,2017,101(2):430-438.

[11] 董彦民,刘文珽. 典型壁板连接件DFR值试验测定[J]. 工程力学,2012,29(11):355-359.

[12] 张志楠,王新波 谭申刚. 机翼壁板斜搭接结构DFR值试验测定及理论计算[J]. 工程力学,2016,33(6):230-233.

[13] 庄茁,由小川. 基于ABAQUS的有限元分析和应用[M]. 北京:清华大学出版社,2009.

FailureAnalysisandImprovementMeasuresforWing-fuselageJointFatigueSpecimens

QIN Jian-bo, NING Yu, WANG Xin-bo, TAN Shen-gang

(AVICtheFirstAircraftInstitute,Xi’an710089,China)

Failure analysis was performed on the wing-fuselage joint fatigue specimens of an aircraft through macro/micro observation, microstructure examination, FEM analysis and fatigue tests. The results show that it is the higher load frequency, the asynchrony of the loads actuated by left and right cylinders and the insufficient constraints of web plate, that cause greater stress at the connecting bolt of the web, leading to the initiation of fatigue crack and the short fatigue life of the experimental samples. The amplification of fracture surface shows a large number of small fatigue curves and the fast crack propagation region shows the mixture feature of fatigue and dimples. Thus, the fracture failure mode is assumed to be the typical fatigue fracture. Finally, some improvement measures were put forward.

wing-fuselage joint; fatigue test; failure analysis; fracture; improvement measures

2017年8月7日

2017年9月10日

秦剑波(1981年-),男,硕士,主要从事飞机结构疲劳及损伤容限设计等方面的研究。

TH113.1

A

10.3969/j.issn.1673-6214.2017.05.008

1673-6214(2017)05-0304-06