自动倾斜器扭力臂疲劳试验件破坏问题探究与分析

2017-12-13李清蓉

包 名,李清蓉,熊 欣

( 中国直升机设计研究所,江西 景德镇 333001)

自动倾斜器扭力臂疲劳试验件破坏问题探究与分析

包 名,李清蓉,熊 欣

( 中国直升机设计研究所,江西 景德镇 333001)

总结了某型直升机自动倾斜器扭力臂疲劳试验中试验件工作状态异常引起的试验件疲劳性能降低、试验件提前破坏等问题。基于疲劳试验设计方案,包括试验安装测量、试验加载方法、测量设备加载误差控制等方面,探究和分析了试验中试验件的关键部位工作状态异常的可能原因,并提出了几种解决方案。最后,将上述解决方案应用到几件扭力臂试验件的疲劳试验中,得到了令人满意的试验结果,为某型直升机自动倾斜器扭力臂后续的抽检试验及该型机的批产交付工作提供了有利的技术保障。

直升机;自动倾斜器扭力臂;试验件破坏

0 引言

在直升机旋翼系统中,自动倾斜器是将经直升机飞行操纵系统传递过来的驾驶员或自动驾驶仪的指令转换为旋翼桨叶受控运动的一种装置。由于旋翼是旋转的,驾驶员可通过自动倾斜器将操纵指令从不旋转的机身传递到旋转的桨叶,从而使桨叶的桨距发生周期性变化,桨叶的旋转平面会向所需方向倾斜,最终达到控制直升机横向和纵向飞行[1]。而自动倾斜器扭力臂正是安装在旋翼轴上用于保证旋转环与桨叶一起同步旋转,实现桨叶变距的一种不可或缺的装置。扭力臂疲劳寿命的长短,势必影响着自动倾斜器的使用寿命,从而影响着整个直升机的飞行性能[2]。因此,研究自动倾斜器扭力臂的疲劳性能与破坏模式就显得尤为重要。

本文主要针对某型机自动倾斜器扭力臂疲劳试验中试验件工作状态异常引起的试验件疲劳性能降低、试验件提前破坏等问题进行探究和分析,并基于疲劳试验设计方案,包括试验安装测量、试验加载方法、测量设备加载误差控制等方面,分析了试验中试验件关键部位工作状态异常的可能原因,并提出了几种解决方案。最后,将提出的解决方案应用到后面的试验中,取得了令人满意的试验结果,为某型机自动倾斜器扭力臂的后续抽检试验及后续直升机批产交付工作提供了有利的技术保障。

1 试验件结构及安装加载方法

1.1扭力臂试验件结构

如图1所示,扭力臂试验件主要由卡环、方形臂、三角臂、扭力臂螺栓等部件组成。其中,卡环通过两根扭力臂螺栓(图中1#螺栓、2#螺栓)、碳化钨直衬套以及碳化钨垫圈等标准件与两侧的方形臂相连;卡环两侧的方形臂与三角臂也是通过扭力臂螺栓(图中3#螺栓、4#螺栓)、碳化钨直衬套以及碳化钨垫圈等标准件连接。

如图2所示,扭力臂螺栓将卡环与方形臂连接,碳化钨直衬套栓套在螺栓两端,安装时需要保证碳化钨垫圈与方形臂凸肩衬套之间的实际测量间隙在0.3mm到1mm之间。

1.2试验件安装及加载方法

1.2.1 试验件安装

试验前,需要按照实际装机技术要求,将扭力臂试验件固定在主轴假件(试验夹具)上,扭力臂盒形件通过螺栓与卡环连接,扭力臂和旋转环连接点为加载点。安装时需要保证扭力臂盒形件和水平成20°角,扭力臂盒形件和叉形件成98°。试验件安装示意图如图3所示。

1.2.2 试验件加载方法

试验时,可通过协调加载控制系统对扭力臂试验件施加一对与旋翼旋转方向相反的载荷,即载荷方向沿X轴方向加载,两个作动器执行机构施加的载荷方向保证180°相位差,加载形式如图4所示[3],试验采用正弦波波形加载。

2 试验问题分析及解决方案

2.1试验问题描述

从数件扭力臂试验件的疲劳试验中发现,扭力臂方形臂与卡环连接端的碳化钨直衬套比较容易碎裂,扭力臂螺栓会频繁破坏,方形臂凸肩衬套会在试验中发生脱胶或破坏,如图5、图6所示,有时甚至会出现卡环衬套松脱、方形臂或三角臂提前破坏等现象。方形臂凸肩衬套的脱胶或破坏、卡环衬套松脱都会使扭力臂试验件返厂检修,延长试验周期,影响试验进度。同时,扭力臂螺栓的频繁破坏和方形臂或三角臂的提前破坏,会使扭力臂螺栓、方形臂、三角臂等重要部件的疲劳性能降低或抽检寿命不合格,严重影响着某型机的批产交付工作。

2.2试验问题分析及探究

探究上述问题不难发现,碳化钨直衬套破坏后,正是由于方形臂与卡环连接端的实际工作状态发生了改变,导致碳化钨垫圈与方形臂凸肩衬套之间的工作间隙发生变化,不满足0.3mm到1mm之间的安装技术要求。或因为扭力臂螺栓上锁紧螺母拧紧力矩的丢失造成螺栓松动而使碳化钨垫圈与方形臂凸肩衬套之间的工作间隙增大;或因为碳化钨直衬套的破坏,使扭力臂螺栓与方形臂之间的配合出现了局部“阶段性别死”状态,此时碳化钨垫圈与方形臂凸肩衬套之间的工作间隙会减小。这两种情况都会使卡环扭力臂螺栓在试验中发生非正常断裂而提前破坏。

碳化钨直衬套破坏后,碳化钨垫圈与方形臂凸肩衬套之间的工作间隙值变小,而由于三角臂不断受到来自作动器的切向载荷作用,碳化钨垫圈与方形臂凸肩衬套之间几乎没有间隙来平衡调整方形臂的切向受力,这就会使方形臂与扭力臂螺栓之间出现局部“阶段性别死”现象。由于方形臂与卡环之间是通过扭力臂螺栓来完成锁紧连接的,因此会有一个附加弯矩通过方形臂传递给扭力臂螺栓。扭力臂疲劳试验施加的是周期性过零载荷,持续往复的“非常态”周期性弯矩作用在扭力臂螺栓上,必然会使其断裂破坏。扭力臂螺栓与方形臂之间的非正常相互作用会使方形臂凸肩衬套脱胶或碎裂,有时甚至会引起卡环衬套松脱。碳化钨直衬套破坏后的非正常试验状态,有时也会对方形臂或三角臂造成一定影响,导致其提前破坏。

从以往扭力臂疲劳试验来看,此类情况的发生,时常会引起试验件的返厂检修,延长试验周期,甚至会导致试验件抽检寿命不合格等问题的出现,严重影响着某型机自动倾斜器扭力臂疲劳抽检试验及该型机的批产交付工作。因此,寻求合适的解决办法来避免或缓解此类问题的发生,已成为当务之急。

2.3解决方案

从上述分析来看,可以从载荷波形预判检查、测量设备加载误差调整、碳化钨直衬套的定期更换以及试验安装的定期检查(包括试验件安装力矩的施加、传感器的自重影响调整以及试验件定期间隙测量检查)等几个方面来解决上述问题。

2.3.1 载荷波形“预判”检查与测量设备加载误差调整

试验时,协调加载控制系统主要采用命令与反馈方式来施加试验载荷,即施加一个理论命令,输出一个与理论值误差不超过3%的实际试验载荷。如图7所示,试验初期载荷波形比较稳定,命令值与反馈值吻合较好。但随着试验的持续进行,卡环及方形臂连接端碳化钨垫圈与方形臂凸肩衬套之间的间隙变大,试验载荷波形也会发生比较明显的变化。如图8所示,一侧扭力臂载荷命令值与反馈值在零值处出现“台阶”,这主要是由于卡环与方形臂连接端碳化钨垫圈与方形臂凸肩衬套之间的间隙变大,造成了载荷换向时三角臂杆端与关节轴承间的大接触间隙。此时就需要检查扭力臂螺栓的拧紧力矩是否丢失、三角臂端部螺栓是否松动等。如图9所示,扭力臂一侧试验反馈载荷出现“毛刺”,其原因或是由于扭力臂螺栓与方形臂之间的局部“别死”状态,致使试验中扭力臂螺栓承受较大弯矩而发生破坏;或是由于扭力臂螺栓力矩丢失,使扭力臂螺栓松动处于自由状态,碳化钨垫圈与方形臂凸肩衬套之间的工作间隙变大,致使扭力臂螺栓非正常工作而发生破坏。此时需要拆卸试验件更换扭力臂螺栓,以免对方形臂或三角臂造成进一步破坏。

因此,当出现图8、图9所示的异常波形时,即可做出“预判”,暂停试验并检查测量卡环与方形臂连接端碳化钨垫圈与凸肩衬套之间的间隙,更换碳化钨直衬套,补充扭力臂螺栓拧紧力矩,必要时还需要更换扭力臂螺栓,以便后续试验的正常进行。另外,需要特别说明的是,试验时载荷命令值与反馈值有时会在试验中吻合得不好,加载误差超出了允许范围,引起加载状态的异常,这就需要通过控制系统的PID调节来对载荷进行不断调整校正,保证施加的载荷在误差允许范围内并且满足试验要求。

2.3.2 碳化钨直衬套的定期更换

从图5与图6可以看出,卡环连接端碳化钨直衬套的破坏频率,直接影响着扭力臂螺栓的疲劳性能及方形臂凸肩衬套的脱胶或破坏周期,决定着试验件的返修次数,进而影响着整个扭力臂试验的进度。碳化钨直衬套的破坏、碎裂会造成扭力臂连接螺栓的磨损甚至提前断裂;而某些时候方形臂或三角臂等试验件的提前破坏也与早期扭力臂螺栓、碳化钨直衬套的失效有关。因此,在试验过程中对卡环连接端的碳化钨直衬套进行定期更换,加强对卡环连接端方形臂上的碳化钨凸肩衬套检查,就显得尤为重要和关键。

2.3.3 试验安装的定期检查

试验前,确保扭力臂螺栓施加的拧紧力矩要在技术要求范围内,过大的力矩会使碳化钨垫圈与凸肩衬套之间的安装间隙过小。试验中螺母松脱会使扭力臂螺栓力矩丢失,使碳化钨垫圈与凸肩衬套之间的工作间隙不符合技术要求,从而影响试验效果。因此,试验中要定期检查扭力臂螺栓安装力矩,测量碳化钨垫圈与凸肩衬套之间的间隙,确保其值在要求范围内。此外,还需注意的是,载荷传感器的接线端头自重往往在试验时产生弯矩,使加载接头上的关节轴承与三角臂杆端根部之间紧密接触产生“磨痕”,影响三角臂试验件的疲劳性能。这就需要在试验前的安装工作中,消除传感器接线端头的自重影响,即将端头定位在竖直向下的方向,消除其自重对三角臂试验件带来的负面影响。

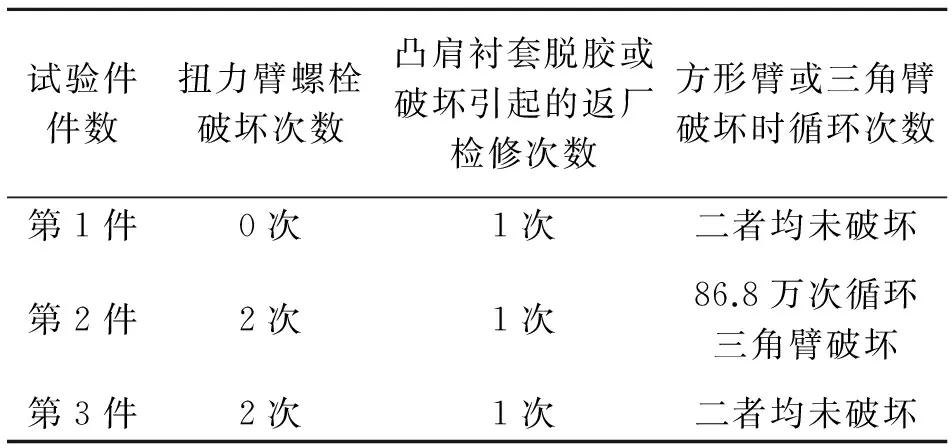

将上述解决方案应用到后续几件试验件的试验中,试验结果如表1所示,可以看出由于定期检查了碳化钨凸肩衬套与垫圈之间的工作间隙,并采取了定期更换碳化钨直衬套等措施,试验件长期处于正常的试验工作状态,从而减小了扭力臂螺栓的破坏频次,增强了其疲劳性能。同时,也减少了方形臂凸肩衬套因脱胶或破坏所引起的返厂检修次数,缩短了试验周期,提高了试验效率。方形臂和三角臂等试验件的疲劳寿命也得到相应提高,没有出现提前破坏的情况,整体试验效果令人满意。

表1 实施解决方案后的试验中的试验件破坏情况[4]

3 结论及展望

1) 本文总结了某型直升机自动倾斜器扭力臂疲劳试验中试验件工作状态异常引起的试验件疲劳性能降低、试验件提前破坏等一些问题;

2) 基于试验安装测量、试验加载方法、测量系统误差控制等几个方面,分析了试验中试验件的关键部位工作状态异常的可能原因,并提出了几种解决方案;

3) 将上述解决方案应用到后续试验件的疲劳试验中,得到了令人满意的试验结果,为某型机自动倾斜器扭力臂的后续抽检试验及该型机的批产交付工作提供了有利的技术保障;

4) 对今后自动倾斜器扭力臂疲劳试验的工作思路,提出个人展望:鉴于碳化钨直衬套易破坏,可以考虑借鉴其它型号试验的经验,在外形尺寸不变的前提下使用钢制衬套代替碳化钨直衬套,看能否增强试验的连续性并提高试验件的疲劳性能;同时在方形臂凸肩衬套及三角臂杆端根部等关键部位采用涂银漆监测裂纹等手段,及时跟踪发现试验件关键部位的破坏情况,以免影响试验件的后续试验考核,给整个试验带来不利影响。

[1] 蒋新桐.飞机设计手册,第19册[M].北京:航空工业出版社,2005.

[2] 穆志韬,曾本银,等.直升机结构疲劳[M].北京:国防工业出版社,2009.

[3] 邓 文.某型武装直升机自动倾斜器扭力臂疲劳试验报告[Z].景德镇:中国直升机设计研究所,2010.

[4] 包 名.某型武装直升机自动倾斜器扭力臂-卡环组件批产抽检疲劳试验报告[Z].景德镇:中国直升机设计研究所,2016.

ExplorationandAnalysisonDestoryofFatigueTestPartsfromRotatingScissorsAssemblyofHelicopter

BAO Ming, LI Qingrong, XIONG Xin

(China Helicopter Research and Development Institute, Jingdezhen 333001, China)

Firstly, problems such as specimens` decrease of their fatigue performance as well as their premature failure, which were caused by abnormal condition of test parts were described in the test of rotating scissors. Then, based on several expects, such as test installation measurement, test loading method, and error control of measuring system, explored and analyzed the possible reasons, and put forward several solutions. Finally, applied above solutions to the fatigue test of the rotating scissors, in which some satisfactory results were obtained, and provided favorable technical support for subsequent test and this model helicopter`s delivery of production.

helicopter;rotating scissors;destroy of test parts

2016-12-16

包 名(1982-),男,江西景德镇人,硕士,工程师,主要研究方向:疲劳强度试验及疲劳寿命预测技术。

1673-1220(2017)04-058-05

V216.3

A