手动变速器整车虚拟样机换挡品质分析

2017-12-11张小坤吴远迪葛琳张静

张小坤,吴远迪,葛琳,张静

(华晨汽车工程研究院,辽宁 沈阳 110141)

手动变速器整车虚拟样机换挡品质分析

张小坤,吴远迪,葛琳,张静

(华晨汽车工程研究院,辽宁 沈阳 110141)

手动变速器选、换挡力是评价整车换挡性能的重要指标。文章介绍的包含详细同步器的整车系统仿真模型,可模拟车辆行驶过程中变速器同步器的同步运动过程,仿真分析手柄球换挡力特性曲线。换挡力的仿真结果与GSA试验结果相吻合。基于此模块化的整车系统仿真 模型,可对换挡机构和同步器等结构参数进行优化,可评估新产品的换挡品质,为同步器等关键元件的设计提供依据。

变速器;换挡机构;同步器;换挡力

引言

近年来随着手动变速器的发展和应用,换挡品质分析变得越来越重要,传统的换挡品质分析是通过试验台或者整车样机来完成,在仿真方面缺少详细的同步器模型以及整车系统仿真环境,本文介绍的换挡执行机构和手动变速器的整车系统模型,是基于 SimulationX系统仿真平台建立,即可仿真模拟静态换挡力,同时可提供整车行驶环境,进行动态换挡力仿真,并观察整车的动态特性,此环境更接近于驾驶员实际操作的情况,通过仿真分析,对手动变速器的前期设计进行初步评估与优化,减少后期的优化和试验次数,缩短研发周期。

系统仿真模型不仅设置了整车行驶环境,同时考虑了影响换挡性能的主要因素,如换挡机构的杠杆摩擦与间隙、拉索的刚度与效率、发动机的外特性、曲轴转动惯量与摩擦、离合器的减震、变速器传动轴的刚度、齿轮的侧隙与刚度、同步器齿轮结构、同步器的啮合运动以及轮胎与车身的行驶阻力等,系统仿真时控制车速(发动机转速)与试验测试的工况相同,然后进行各挡位的换挡动作。

1 整车系统建模

本文以华晨汽车研究院某5速手动变速箱车型为研究对象,其选换挡机构组成如图1所示,包含手球、拉索、杠杆、换挡轴、detent和拨叉轴等结构,为了模拟整车行驶环境,除了建立选换挡机构模型,还需建立发动机、离合器、变速器、半轴、轮胎以及车身等模型。

1.1 选换挡机构建模

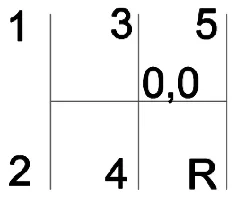

选换挡机构模型包括选挡机构和换挡机构,图2为选换挡结构的位置关系,根据选挡杆的位置判断可换的挡位,模型中设定选挡杆位置为(0,0)时,可换 3/4挡,选挡杆位置在左侧,可换1/2挡,选挡杆位置在右侧时,可换5/R挡。

图1 选换挡机构3D图

图2 挡位路径示意图

使用1D平动和转动机械模型库来搭建选换挡结构模型,定义结构质量、转动惯量、杠杆比、选换挡刚度、换挡刚度、拉索刚度、拉索效率、detent、拨叉轴限位、结构间隙和摩擦力等。换挡模型如图3所示,选挡模型类似。

图3 换挡模型

图4 齿轮副模型

1.2 发动机、离合器建模

图5 发动机模型

图6 发动机外特性曲线

4缸1.5T发动机模型中设置曲轴的转动惯量,外特性曲线如图6所示,建立发动机转速控制模型,在动态换挡时根据换挡过程的实际操作,控制离合器的打开和闭合动作。

离合器的模型主要考虑离合器的摩擦片尺寸,静摩擦系数,滑动摩擦系数,质量飞轮、离合器外壳、压盘、摩擦片、从动盘和传动轴等转动惯量。

图7 离合器模型

图8 离合器特性曲线

1.3 手动变速器建模

手动变速器的模型包括传动轴、齿轮和同步器等结构。

1.3.1 传动轴

轴的模型由转动惯量模型、扭转弹簧和阻尼模型组合而成。根据输入、输出轴的的形状(变截面)、动力(扭矩)的作用位置对轴进行划分。根据钢材的剪切模量G,轴的长度L和直径d(外径和内径),计算出划分轴段的刚度:

对轴进行刚度划分后,再对轴进行转动惯量的分段划分,原则是每个刚度两边各考虑一段转动惯量。根据每段轴的几何尺寸与密度ρ,可以计算出相应的转动惯量:

1.3.2 齿轮副模型

齿轮结构模型,需添加齿数、模数、压力角、齿宽、螺旋角、侧隙等参数,根据变速器的挡位齿轮布置,建立对应的齿轮副模型。齿轮副模型见图4所示。

1.3.3 同步器建模

图9 同步器模型

图10 变速器模型

本5挡变速器同步器为惯性式同步器,分为单向同步器和双向同步器两种,1/2挡,3/4挡使用双向步器,5挡使用单向同步器结构。同步器的原理图如图9所示,添加实际的齿形参数后,可通过三维视图来预览齿形结构,并可查看同步过程动画。

1.3.4 5挡手动变速器模型搭建

在输入、输出轴之间添加齿轮副和同步器,手动变速器总成仿真模型如图10所示。

1.4 车辆模型建模

变速器通过差速器将动力传递到半轴、轮胎上,模型如图11所示,此模型考虑了半轴的转动惯量与刚度,轮胎的滑移曲线、滚动半径、及滚动惯量,车辆模型考虑了风阻、滚阻、坡度阻力和质量。

图11 车辆模型

图12 整车模型

1.5 整车模型搭建

将上述建立的变速器分析模型、发动机分析模型、整车模型进行搭载,即可完成手动变速器整车仿真分析模型,搭载后的整车模型见图12所示。

2 整车换挡系统测试

本文介绍的试验测试系统为GFI公司的GSA 整车换挡质量分析系统,可测量换挡过程中各传动轴速度、换挡球柄在X、Y、Z方向上的受力及在X、Y方向的行程。按操作员要求,以2维图表示载荷、行程、时间、速度和挡位五个参数中的任何两个参数的关系,例如,行程与时间,载荷与行程距离,载荷与速度、挡位等。

图13 GSA整车换挡质量测试系统

图14 GSA测试曲线

图15 静态选挡力对比

试验测试系统包括硬件采集设备和软件处理分析工具,如图13所示。

通过各传感器来测量选挡力、换挡力、选挡行程、换挡行程、车速(CAN Bus)和发动机转速 (CAN Bus)等,图14为试验中多次测试换挡力的结果曲线。

3 仿真与试验结果对比

本文主要针对静态选、换挡力和动态换挡力进行比较。

3.1 静态选、换挡力

静态测试和仿真时车辆处于静止状态,用很小的力缓慢的操作换挡手柄从空挡位置到各挡位位置,得出换挡力与行程的曲线,测试时连续重复此动作20 次以上,图15中左图为进1挡的换挡力测试结果,X轴为行程,Y轴为例,右图中红色曲线是根据试验曲线描绘的结果,蓝色曲线是仿真得到的结果,图16为进4挡的结果对比,其它结果相似,不一一列举。

图16 静态换挡力对比(进1挡)

图17 静态换挡力对比(进4挡)

选挡力测试时,在行程两端来回运动,选挡力的对比如图17所示,左图为多次测试曲线,右图红色曲线为试验结果,蓝色为仿真结果。

3.2 动态换挡力

动态换挡力测试时,保持车辆在路况良好的测试跑道或高速公路上,发动机与变速器充分预热,手球速度设置为120 mm/s,换挡时间约0.5 s,动态换挡主要观察换挡力,换挡行程和二次冲击(图 13),二次冲击是影响换挡舒适性的重要因素,发生在刚刚同步后出现的一个较大的峰值力,通常我们用换挡力比二次冲击力来确定二次冲击的程度,当“力比值”小于2 时,二次冲击在换挡手球上的感觉会很明显,选挡过程与静态仿真类似,不再赘述。

动态换挡可以测试发动机不同转速时的结果:

控制发动机转速1500 rpm,由2挡进1挡的动态换挡力对比结果如图18所示。

控制发动机转速2000 rpm,由3挡进4挡的动态换挡力对比结果如图19所示。

控制发动机转速2500 rpm,由4挡进3挡的动态换挡力对比结果如图20所示。

测试时偶尔会产生较大的二次冲击,图18中的二次冲击力约45N,换挡力约120 N,力比值大于2,仿真的结果可看到二次冲击力,但均在测试结果范围内,变速器的换挡力比值满足要求,图18未考虑换挡行程限制,在换挡行程末端换挡力没有增大,而图19和图20考虑了换挡行程限制的影响,图19中出现较明显的换挡力谷值与测试值不同,主要是由于驾驶员操作时不会保持匀速过程,同步后会缓慢进行啮合,而仿真时是按照匀速运动进行同步,对拉索有一个压缩释放的过程。

图18 2降1动态换挡力对比

图19 3进4动态换挡力对比

图20 4降3动态换挡力对比

动态换挡的过程,观察换挡拨叉的行程,发动机与变速器传动轴的转速变化,车辆的加速度、速度等如图21所示,拨叉行程对应的挡位为1-5挡,发动机转速控制在2500 rpm左右,以3挡同步器的同步过程为例,同步时间约0.5 s,通过过程转速动态变化过程,对同步器的参数进行分析与优化。

图21 手动换挡过程车辆动态特性

4 结论

手动变速器换挡力设计不合适,容易造成驾驶疲劳,而影响换挡力的非线性因素较多,通过简化的方法,计算精度较低,本文介绍手动变速器虚拟样机对静、动态换挡力的仿真计算,并且可模拟任意的试验工况;静态换挡力验证是做动态换挡力分析的基础,通过静态换挡力的仿真,验证了模型的换挡刚度、换挡行程、结构间隙,标定了锥面的摩擦系数;动态换挡力仿真,与试验测试结果吻合度较好,实际应用中,通过模块化,参数化配置,可方便地完成新型变速器的整车模型,快速进行换挡性能的评估。

[1] Hoshino H. Simulation on synchronization mechanism of transmis sion gearbox [J].International ADAMS User Conference,1998.

[2] Kim J,Park S,Seok C,et al,Simulation of the shift force for a manual transmission [J].Automobile Engineering,2003,217(D):573—581.

[3] 高维山.汽车设计丛书.变速器[M],北京:北京人民交通出版社,1990.

[4] 刘惟信,吴明常.同步器优化设计的研究[J].汽车工程,1990,22 (3):45-49.

[5] (德)Harald Naunheimer等著.汽车变速器理论基础、选择、设计与应用[M] .王秀莉等译.北京:机械工业出版社,2013.

[6] 刘艳芳.SimulationX 精解与实例:多学科领域系统动力学建模与仿真[M] ,北京:机械工业出版社,2010.

[7] 陈玉详,臧孟炎,陈勇,等.基于虚拟样机技术的手动变速器换挡力分析[J].中国机械工程,2012(23)8:996-1000.

Vehicle Virtual Prototype Shift Quality Analysis of Manual Transmission

Zhang Xiaokun, Wu Yuandi, Ge Lin, Zhang Jing

( Brilliance Auto R&D Center, Liaoning Shenyang 110141 )

Shift force of manual transmission is an important index of vehicle performance evaluation.In this paper contains a detailed synchronizer, a simulation model of vehicle system can simulate the transmission process of a vehicle traveling in the synchronous movement of each block synchronizer simulation analysis handles the ball shift force characteristic curve.The simulation result of the shift force in conformity with the GSA test results. Based on the modular vehicle system simulation model for shift institutions and synchronizer optimization of structure parameters such as, can evaluate the shift quality of new products, such as synchronizer provides the reference for the design of key components.

Transmission; Shifting Mechanism; Synchronizer; Shift Force

U463.2

A

1671-7988(2017)22-113-04

10.16638 /j.cnki.1671-7988.2017.22.041

张小坤(1978-),男,辽宁省台安人,工程师,硕士,研究方向:汽车变速器零部件设计及CAE仿真分析。

CLC NO.:U463.2

A

1671-7988(2017)22-113-04