轴承试验机用于航空润滑油工况模拟分析

2017-12-11郭忠烈费逸伟姜旭峰彭显才刘鸿铭

郭忠烈,费逸伟,姜旭峰,彭显才,刘鸿铭

(空军勤务学院航空油料物资系,江苏 徐州 221000)

轴承试验机用于航空润滑油工况模拟分析

郭忠烈,费逸伟,姜旭峰,彭显才,刘鸿铭

(空军勤务学院航空油料物资系,江苏 徐州 221000)

工况模拟是研究润滑油实际使用性能的有效手段。文章分析了利用轴承试验机从转速、载荷、温度、供油方式以及流量几个方面模拟航空润滑油工况的控制方法,介绍了润滑油工况模拟中的几种油液监测技术,研究了轴承试验机的发展以及应用情况,表明用轴承试验机进行航空润滑油工况模拟有技术基础和实用价值。

轴承试验机;航空润滑油;工况模拟

0 引言

润滑剂的轴承试验是检验润滑剂润滑功能的一种重要手段,也是进行发动机台架试验之前必须经过的试验程序[1],航空发动机轴承在高温、高速、重载荷的苛刻条件下工作,对其润滑油的润滑性提出了更高的要求。实验室通常采用摩擦-磨损试验机检验润滑油的润滑性,由于一般的摩擦-磨损试验机是将复杂的实际摩擦情况简化,以便于研究,造成摩擦-磨损试验机的结果与实际情况难以完全一致,只能在一定条件下表征润滑油的润滑性能。润滑油的轴承试验不仅是各种航空润滑油必须进行的考核项目之一,还是进行工况模拟的重要手段[2],可以更真实地模拟航空润滑油的实际使用情况,对于研究航空润滑油实际工况下的性能变化有重要意义。

1 轴承试验机及其相关技术

1.1轴承试验机组成与种类

轴承试验是在轴承试验机上按照轴承的实际转速、负荷、工作温度、压力等条件进行的模拟试验,是进行轴承工况模拟的一种重要手段,不仅是考核轴承是否满足设计要求和最终定型装机的必要内容[2],也是研究润滑剂、轴承材料特性的有效途径。轴承试验机可以用于研究轴承润滑油膜形成机理、油膜压力分布和润滑部位温度、摩擦系数、磨损等的变化规律[3],是评定润滑油润滑性能的可靠方法[4]。

不同行业对轴承的要求不同,轴承试验机也有各种不同种类,针对不同行业有汽车轴承试验机、铁路轴承试验机、航空航天轴承试验机、舰艇轴承试验机等,按其试验类型不同,轴承试验机又可分为寿命试验机、模拟试验机、性能试验机、材料试验机、设计验证试验机、强化试验机等。不同的轴承试验机组成基本相同,通常由支撑平台、试验轴承、驱动装置、加载装置、润滑系统、测控系统等组成,其中支撑平台和试验轴承为试验机主体,驱动装置和加载装置用于实现转速和负荷的模拟,润滑系统用于轴承润滑,同时也实现润滑油温度、压力、流量等状态的模拟,测控系统是利用传感器、计算机、PLC以及控制软件等实现对转速、载荷、温度、压力等参数的检测和控制,测控的准确性直接影响模拟效果。

由于航空发动机的工作条件苛刻,要求试验机有极高的转速,能承受较大的负荷和试验温度,并且要求数据准确可靠,这使得航空轴承试验机相对于其他试验机结构更加复杂,功率更高,技术要求也更加严格。

1.2航空润滑油工况模拟主要控制方式

利用轴承试验机进行润滑油的工况模拟要求试验机按照实际轴承的工作参数运行。对于航空润滑油而言,主要影响工况模拟效果的因素是:润滑油温度、轴承转速、轴承负荷、润滑油供油方式以及流量。

(1)试验机温度的控制

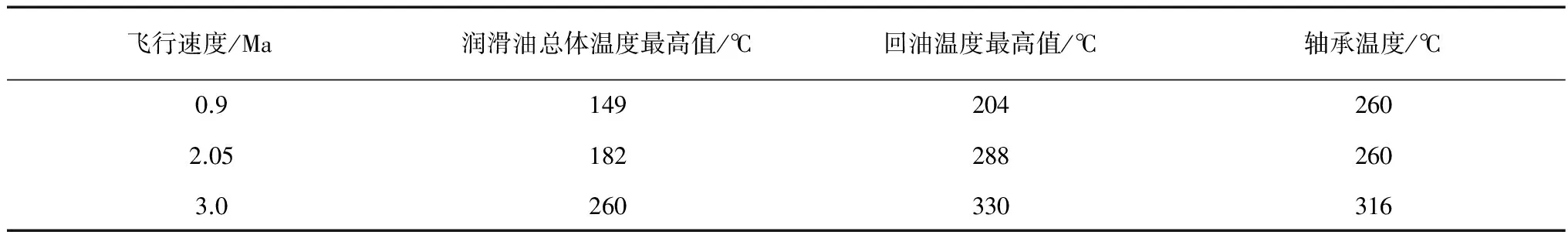

航空发动机润滑系统相比其他机械设备工作温度更高,并且随着飞机速度的增加而升高,表1[5]为航空涡轮发动机润滑系统温度与飞机速度的关系,在轴承试验机上进行工况模拟要求其润滑油温度至少达到实际工作条件的温度。

表1 航空涡轮发动机飞行马赫数与润滑系统温度的关系

轴承试验机润滑系统通常采用电加热管对油箱中的润滑油直接加热,然后将加热后的润滑油输送到轴承润滑部位,以此模拟润滑油的工作温度,该方法直接快速,但也容易造成加热不均,且当温度过高时容易造成电加热管附近的润滑油炭化,堵塞过滤系统,为此,谷运龙[6]等人提出了电磁感应的加热方式,将电磁感应加热结合到轴承试验机高温润滑油系统中,该方式克服了传统电热管加热的缺点,加热和冷却速度得到提升,且温度控制也更为精确。

(2)试验机转速的控制

航空涡轮发动机的转速在10000 r/min以上,作为工况模拟的轴承试验机也需要相应的转速。轴承试验机是通过驱动装置带动轴承运转的,其驱动方式主要有三相异步电动机驱动、电主轴直接驱动和伺服电机驱动三种方式,其中三相异步电机驱动方式适用于转速在1000 r/min以内;当转速超过10000 r/min时采用电主轴直接驱动方式,该方式用到的主要部件是电主轴、变频器、转速传感器和润滑冷却器,其最高转速可达150000 r/min;伺服电机驱动方式的转速不超过10000 r/min,但它有更宽的调速范围和更高的控制精度,其转速控制精度可达0.05%。因而采用电主轴直接驱动方式能满足航空发动机的转速要求。

(3)试验机载荷的控制

超音速飞机发动机轴承负荷达到680~900 MPa,而对于涡桨发动机其减速器齿轮承受的负荷高达1100~1200 MPa[7],试验机通过负荷加载装置加载轴承的负荷。对轴承的负荷加载方式有杠杆砝码加载、弹簧加载、液静压加载、液压比例自动加载、液压伺服加载等,其中杠杆砝码加载方式简单,但容易因振动而导致负荷不稳;弹簧加载方式的加载范围较小;液静压加载方式简单可靠,加载范围大,但仍需手动加载;液压比例自动加载和液压伺服加载方式可以实现大范围负荷自动加载,适用于航空轴承试验机的负荷加载。

(4)试验机供油方式与流量

由于不同的供油方式和供油流量对润滑油的工况模拟有很大影响,使用轴承试验机进行工况模拟时还要考虑试验机的供油方式以及流量大小。航空发动机主轴轴承采用的供油方式主要有喷射供油、环下供油、喷管供油和叶轮供油等,其中常用的是喷射和环下供油[8],而润滑油在涡轮发动机中不断循环,各轴承流量分布不相同,如某型航空发动机在压气机前轴承的流量大致为1~5 L/min,后轴承流量为3~13 L/min,而涡轮轴承达到了7~20 L/min[9]。因此,进行工况模拟时要根据所研究的发动机型号选择与之相同供油方式的试验机,同时控制其供油流量要与实际流量相同。

1.3航空润滑油工况模拟的油液监控技术

利用轴承试验机对航空润滑油工况进行模拟,可以利用油液监控技术对润滑油进行监控分析以评价润滑油润滑效果,常用的监控方法包括红外光谱、铁谱、自动磨粒分析和原子光谱分析等。

(1)红外光谱分析

红外光谱分析是根据化合物官能团的特征吸收峰确定化合物类型的方法,可以定量和定性地分析润滑油中各组分的变化。通过监测抗氧剂含量和羰基峰的变化可以判断润滑油的氧化程度,监测抗磨剂的含量可以判断抗磨剂失活的条件,监测硫酸盐的含量可以判断油液中硫化程度和碱性添加剂的消耗情况,利用积炭散射特性会使红外光谱极限倾斜的特点可以判断油品中积炭的含量水平[9],红外光谱可用于油品中化学组分的变化分析。

(2)铁谱分析

铁谱分析技术是利用磁场分离出润滑油中的磨损颗粒,通过分析磨粒的形貌、大小、数量和成分判断设备的磨损情况,从而评价润滑油的润滑效果。铁谱仪可分为分析式铁谱仪、直读式铁谱仪、旋转式铁谱仪和在线铁谱仪。前三者都是离线检测,需要取样分析,而在线铁谱仪能够实现在线检测,适合大型机械设备的状态检测。铁谱可分析的颗粒范围大,对直径为0.1~1000 μm的颗粒都敏感,但铁谱分析对非铁质颗粒的检测能力低,且对操作人员的经验以及分析能力都有很大依赖。

(3)自动磨粒分析

自动磨粒分析同样是通过分析磨粒的大小、数量等评定设备的磨损情况,相比铁谱分析技术,自动磨粒分析对操作人员的依赖减少,分析速度更快。由美国海军研究实验室和洛克希德·马丁公司共同研制的LNF-C自动磨粒颗粒分析仪可以对润滑油中4~100 μm的颗粒进行计数和形貌识别,测定磨损金属的大小分布、产生速度、形貌特征,鉴别设备的磨损程度,因而适合用于轴承试验后的油样分析。

(4)原子光谱分析

光谱分析是由于金属原子特定吸收或者发射一定波长的谱线,根据吸收或是发射的特征波长来对润滑油中金属元素进行定量和定性分析。美国公司研制的MOA型原子发射光谱仪可以快速检测20多种元素,而等离子体光谱仪ICP的检测范围更宽,可以检测60多种元素,并且检测限低至10-9级,检测精度达到1%。光谱可分析的元素种类多,速度快且精度高,可通过测定磨粒元素类型和浓度判定磨损的部位和磨损程度,但光谱只能分析小于10 μm的磨粒,也不能分析磨粒的形貌和尺寸等。

2 轴承试验机的研究与应用

将轴承试验机用于润滑脂使用寿命的评定已经很成熟,国内外都有一些用于润滑脂的轴承试验平台和标准方法,其中有代表性的标准方法包括美国的ASTM D3336《升温下滚珠轴承中润滑脂使用寿命的试验方法》以及FS 791B331.2《高温下润滑脂在抗磨轴承中工作性能测定法》,德国的DIN 51821-1989《润滑脂检验使用FAG滚动轴承润滑脂检验机FE9试验》,我国的SH/T 0428《高温下润滑脂在抗磨轴承中工作性能测定法》等。在润滑油试验方面,美军航空润滑油的轴承试验方法有FS 791B-3410《航空涡轮油的高温沉积和沉降特性试验方法》和FS 791C-3450《航空涡轮润滑油沉积性试验方法》,英国航空润滑油标准中要求润滑油必须通过相应的轴承临界温度试验,我国也有航空润滑油全尺寸轴承试验,可见将轴承试验机用于润滑剂的评定已经得到广泛认可。

由于轴承试验机对于轴承设计、润滑材料特性、润滑剂性能等方面的研究都有重要意义,近年来,轴承试验机的硬件和软件的开发一直受到广大学者的重视。崔海涛等[10]开发了一种评价轴承润滑性的轴承试验平台,用该平台模拟汽轮机运转工况,可以实现对主轴转速、径向加载力、轴瓦表面温度、润滑油供油压力的在线测量和控制,可用于润滑油氧化耐久性、抗磨损性能、抗腐蚀性能等的评价。耿延龙等[11]针对轧机油膜轴承工作环境恶劣,对润滑油性能要求苛刻的特点,研制了轧机油膜轴承试验机,用于模拟高速线材精轧机组的实际工况,并用该试验机比较了国外某知名润滑油公司的润滑油与兰州润滑油研究开发中心的润滑油,表明该轴承试验机能够模拟高速线材的实际工况,可进行润滑油的对比试验。李云峰等[12]研制了航空发动机中介轴承试验器,该轴承试验器针对航空发动机中介轴承的结构特点而研发,可以控制轴承的转速、载荷以及温度等工作参数,监测油膜厚度、温度、压力等,用4050航空润滑油进行试验,结果表明该轴承试验器能够按照设定参数平稳运行,监测系统采集和处理数据准确。李智刚等[13]针对一台航空主轴试验机只能模拟主轴的某一个轴承的情况,设计了航空发动机轴系轴承试验机,该试验机将航空发动机主轴轴系的重要轴承放在一起进行试验,可对多个轴承进行工况模拟,节约了试验成本和时间。王恒迪等[14]针对轴承试验机温度监控点多、温度范围宽的要求,设计了轴承试验机的多点温度监控系统,该系统方便快速地调整传感器类型和增减温控仪表的数量,测试性能好,温度数据更新快,满足各类试验机对温度监控的要求。康建峰等[15]利用轧机油膜轴承试验台对新研制的油膜轴承油进行试验,分析了试验台运行的稳定性,评价不同轧制工况下油膜轴承油的承载性、抗磨性和抗泡性。

通过以上可知,轴承试验机技术在不断的发展之中,伴随着轴承试验机性能的提高,可模拟更加苛刻的工作条件,测试数据的可靠性和准确性都得到提高,这为利用轴承模拟航空发动机工况奠定了基础。同时也发现,航空轴承试验机用于航空润滑油性能的研究应用实例还比较少,但在其他领域轴承试验机用于评定润滑油性能已经有了成功的应用,这为轴承试验机应用于航空润滑油工况模拟提供了可借鉴的宝贵经验。

3 结束语

对润滑油的工况模拟是研究润滑油实际使用性能的一种有效手段,而对于航空发动机润滑油而言,普通的摩擦-磨损试验机结果不能完全反应润滑油的润滑性能,利用轴承试验机可以模拟航空发动机轴承的工作条件,真实地反应航空润滑油在航空发动机实际工况下的润滑性能。

利用航空轴承试验机进行润滑油的工况模拟关键在于对轴承转速、载荷、温度、润滑油供油方式及流量的模拟,对轴承试验后的油样进行红外光谱分析、铁谱分析、磨粒分析、原子光谱分析等可以作为润滑油性能评估的依据,判断润滑油在模拟工况下的润滑效果。从相关文献可以看出,轴承试验机技术一直受到广大研究者的重视,在不断改进更新中,这为更好地模拟航空润滑油的工作情况提供了技术支撑,同时,轴承试验机在其他领域用于润滑油研究的成功应用也为航空润滑油的工况模拟提供了参考经验。目前,轴承试验机用于航空润滑油工况模拟的实例还比较少,但由于轴承试验机能较真实地模拟航空发动机工作条件,且相对于发动机台架试验更加经济快速,轴承试验机用于航空润滑油的工况模拟无疑是一个很好的选择。

[1] 颜志光. 润滑剂性能测试技术手册[M]. 北京:中国石化出版社,2000:100.

[2] 王黎钦. 滚动轴承的极限设计[M]. 哈尔滨:哈尔滨工业大学出版社,2013:359-360.

[3] 吴宗泽. 高等机械设计[M].北京:清华大学出版社,1991:366.

[4] 王耀斌.国内常见汽车运用与维修手册[M].吉林:吉林科学技术出版社,2000:355.

[5] 徐敏. 航空涡轮润滑油应用[M].北京:石油工业出版社,1997:52.

[6] 谷运龙,范围广,许冬冬,等.轴承试验机高温润滑系统的改进[J]. 轴承, 2016(5): 37-39.

[7] 彭显才,费逸伟,姚婷,等.航空涡轮发动机润滑油与发动机匹配性分析[J]. 润滑油, 2016, 31(5): 26-27.

[8] 王振岭,葛泉江,林国昌. 航空发动机主轴轴承润滑与冷却技术研究[J]. 航空发动机, 2012,38(3):15-17.

[9] 王新军,卿华.飞机油液监控技术[M].北京: 航空出版社, 2011:37,57-59.

[10] 崔海涛,邹晨生,王玉雷,等.一种轴承润滑性能试验台的设计[J]. 润滑与密封, 2015, 40(10): 104-107.

[11] 李泽强,耿延龙,叶军.轧机油膜轴承试验机的研制[J]. 轴承, 2014(3): 33-37.

[12] 李云峰,王黎钦,王帅,等.航空发动机中介轴承试验器的研制[J]. 吉林大学学报(工学版), 2016, 46(1): 179-185.

[13] 李智刚,罗天宇,赵晓红,等.发动机轴系轴承试验机的主体设计[J]. 轴承, 2008(9): 31-35.

[14] 郑银行,王恒迪,翟鑫秦.轴承试验机多点温度监控系统设计[J]. 河南科技大学学报(自然科学版),2014,35(5): 15-19.

[15] 康建峰,王建梅,马立新,等.油膜轴承润滑油性能试验研究[J]. 润滑与密封, 2014,39(5):72-76.

Analysis on Using Bearing Test Machine to Simulate the Working Condition of Aviation Lubricating Oil

GUO Zhong-lie, FEI Yi-wei, JIANG Xu-feng, PENG Xian-cai, LIU Hong-ming

(Department of Aviation Oil and Material, Air Force Logistics College, Xuzhou 221000, China)

Working condition simulation is an effective way to study the actual performance of lubricating oil. In this paper, some control methods were analysed, including about using bearing test machine to simulate the working condition of aviation lubricating oil in respects of speed, load, temperature, supply ways and flow. Several oil liquid monitoring techniques used in working condition simulation of lubricant were introduced, the development and application of bearing test machines were studied. A conclusion was drawn that simulating the working condition of aviation lubricating oil by bearing test machine has technological base and practical value.

bearing test machine; aviation lubricating oil; working condition simulation

10.19532/j.cnki.cn21-1265/tq.2017.06.009

1002-3119(2017)06-0043-04

TE626.34

A

2017-05-22。

郭忠烈,硕士研究生,空军勤务学院在读,主要研究方向:航空油料应用技术。E-mail:1241781945@qq.com