1548K联合收割机轴承盖拉深模具设计

2017-12-08姜冰

姜 冰

(吉林工程职业学院 机电工程分院,吉林 四平 136001)

1548K联合收割机轴承盖拉深模具设计

姜 冰

(吉林工程职业学院 机电工程分院,吉林 四平 136001)

文章介绍一种联合收割机轴承盖的结构、成形工艺、二次拉深模具及工作原理,对该零件在实际生产中出现的边缘褶皱、侧壁拉裂问题分析后提出了解决的办法。改进结果表明,提高农用机械零件生产的质量和精度,废品率大大降低。

联合收割机轴承盖;拉深;模具设计

图1 轴承盖零件图

图1为四平市某企业生产的联合收割机的轴承盖,在生产中的批量较大,对表面质量也有较高要求,工艺要求其侧壁无印痕,凸缘无起皱现象出现。轴承盖采用厚度为2mm的碳钢材料,经过落料、校平、拉深、修边、冲孔等一系列工艺将圆形毛坯加工成型,在以上工序中,拉深工艺最为重要,决定了产品的质量好坏。在生产初期的拉深过程中,由于材料出现颈缩断裂,产生起皱,合格率很低,仅为73.2%,不仅造成了浪费材料引起的高成本,而且对生产秩序也产生不良影响。使得产品组对和部件密封性受到严重影响。因此,提高该零件的生产质量是一个亟待解决的重要问题。

1 零件的成形工艺

该轴承盖是带凸缘的锥形拉深件,并且在凸缘上均布3个小孔。在确定毛坯直径D时加有修边余量,成形后要切边,因此所需工序有落料、拉深、冲孔、切边等工序。

(2)工艺方案。此轴承盖成形的方案:落料、首次拉深复合——第二次拉深——冲孔、切边复合。该工序有所集中,需用三套模具,模具结构较典型,制造、操作方便,定位精度能保证制件要求,能满足生产批量要求,又能保证产品质量和模具结构的合理性。

2 模具结构及工作原理

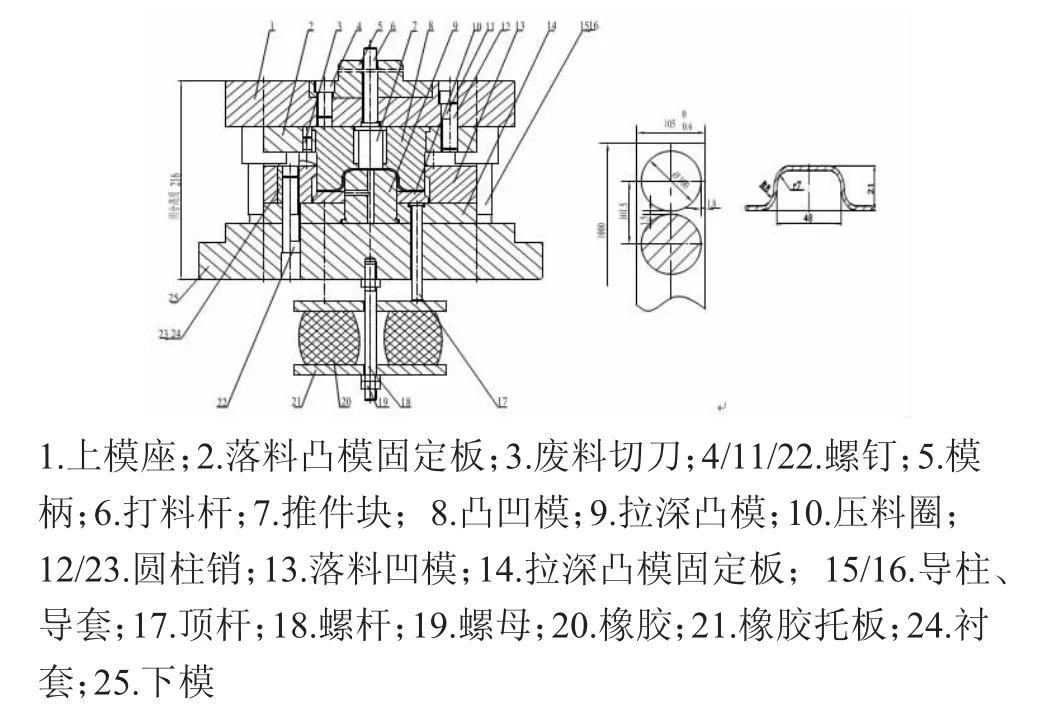

(1)轴承盖落料、首次拉深复合模结构设计及工作原理。如图2所示,模具结构以橡胶板作为拉深件弹性卸料装置,并兼有压边圈的作用。结构中采用废料切刀,其作用是将废料切开,以便于工艺废料与落料凸模分离,省去对条料的卸料装置。上模设计推件装置。如图2所示,该复合模工作过程:首先由落料拉深凸凹模8与落料凹模13对条料进行冲裁,完成落料。为了保证先落料再拉深,拉深凸模9的上平面比落料凹模13的上平面低1 mm.。接着由落料拉深的凸凹模8与拉深凸模9对已经落下的坯料进行拉深,由压边圈进行压边。在拉深即将结束前,废料切刀将废料切开,条料从落料拉深的凸凹模8上自动卸下。上模上行,拉深件在压边圈10的作用下,将拉深件往上推出,并跟随着落料拉深的凸凹模8一起上行,接着由装在上模中的推件块7将拉深件推下,冲压完成。

图2 落料、首次拉深复合模

(2)轴承盖二次锥形拉深模结构设计及工作原理。为了得到平整的凸缘和底面,此模具仍然采用弹压式卸料结构,兼有压边圈的作用;同时上模采用推件装置,兼有压料作用。使毛坯拉深过程中始终处于在一个稳定的压力之下。锥形拉深结束直接校形。如图3所示。

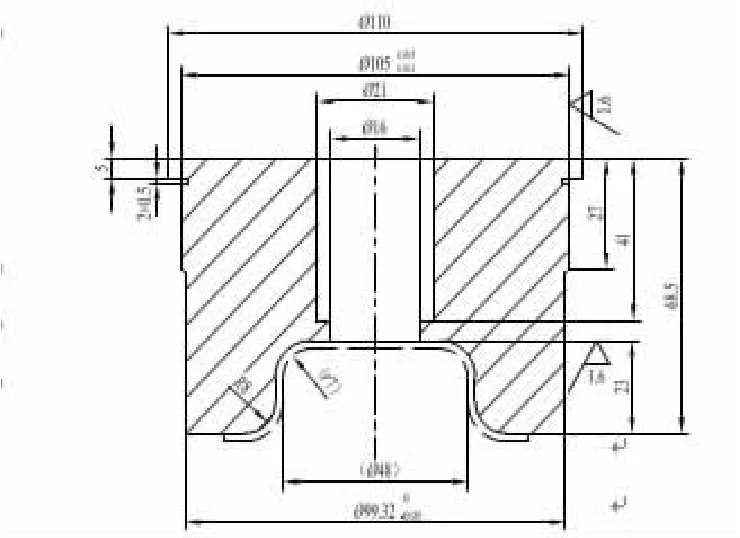

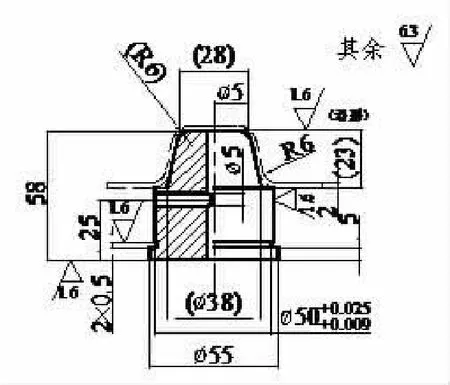

(3)工作零件设计。①落料凹模。凹模轮廓尺寸为Φ200mm,结构如图 4所示。技术要求:材料:CrWMn;热处理:58~62HRC。②落料拉深凸凹模。采用整体式落料拉深凸凹模,安排落料拉深凸凹模在模架上的位置时,将落料拉深凸凹模中心与模柄中心重合。采用台阶加固定板固定,与固定板之间配合选用 H8/m7,结构如图5所示。技术要求:材料:CrWMn;热处理:60~62HRC。③首次拉深凸模。采用整体式安排拉深凸模在模架上的位置时,将凸模中心与模柄中心重合采用台阶加固定板固定,与固定板之间配合选用H8/m7,结构如图6所示。技术要求:材料:CrWMn;热处理:60~62HRC

图3 锥形拉深模与制件

图4 落料凹模

图5 落料拉深凸凹模

图6 首次拉深凸模

(4)二次锥形拉深凸模。整体式结构,台阶加固定板固定与固定板之间配合选用H8/m7,如图7所示。技术要求:材料:CrWMn;内尺寸按GB1800—79 IT9精度制造;热处理:56~60HRC

(5)二次锥形拉深凹模。整体式构,台阶加固定板固定与固定板之间配合选用H8/m7,如图8所示。技术要求:材料:CrWMn;()内尺寸按凸模相应尺寸配制,保证单面间隙2.0mm;热处理:56~60HR

图7 锥形拉深凸模

图8 锥形拉深凹模

3 设计中注意的问题

(1)一次拉深有些时候无法满足成形要求时,工件就已经被拉裂或者出现褶皱,这种情况在锥形件拉深加工时更易出现,这时就要分多次逐步对工件进行拉深从而保证工件质量。

(2)要选择适合的拉深方案。在生产前笔者也考虑了以另外3个方案:①落料——首次拉深—第二次拉深——冲孔——切边。②落料、首次拉深复合——第二次拉深、冲孔复合——切边。③落料、首次拉深复合——第二次拉深、冲孔、切边复合。

方案①的优点是模具结构简单,制造周期短,寿命长,操作方便;缺点是工序分散,需要五套模具,生产率低。方案②也需用三套模具,但第二次拉深与冲孔复合时,由于采用正拉深,冲孔凸模伸出太长,安全稳定性欠佳,模具结构较方案②复杂。方案③工序集中程度较高,生产率高,只需两套模具,但第二次拉深、冲孔、切边复合的模具结构复杂、尺寸大,冲孔凸模安全稳定性欠佳,模具制造要求高,这又不符合农机零件生产的中的低成本特点。

(3)为了得到平整的凸缘和底面,模具采用弹压式卸料结构,使条料在落料、拉深过程中始终处于在一个稳定的压力之下,从而改善毛坯的变形稳定性,避免材料在切向应力作用下起皱。落料、顶件采用橡胶作为弹性元件。按冲裁模其零件设计中的橡胶设计来确定。

橡胶的自由高度为:

H自由=(3.5~4)H工作

H工作=19mm+5mm+1mm=25mm

H自由=(3.5~4)×25mm=87.5~100mm,取 H自由=95mm。

橡胶的装配高度为:

H=(0.85~0.9)H自由=(0.85~0.9)×95+80.75~85.5mm,取H=83mm。

4 结语

本套模具已在生产中得到实际应用,该设计方案很大程度避免了起皱拉裂现象的出现,达到了92.9%的高合格率,大大提高了成形质量。该零件的成型工艺在达到设计图纸上的技术要求的基础上保证了组装工作的顺利进行,适合于粗狂型农机零件的生产。为农用机械产品中的圆锥形零件拉深成形中模具设计、工艺参数制定提供了实践依据。

[1]杨关全,匡余华.冷冲压工艺与模具设计2版[M].大连:大连理工大学出版社,2009.

姜冰(1982-),女,吉林四平人,工程硕士,主要研究方向:机械制造工艺、方法。