用负压吸附夹具加工特殊形状零件浅析

2017-12-07陈小雷

陈小雷

(广东省茂名市高级技工学校,广东 茂名 525000)

用负压吸附夹具加工特殊形状零件浅析

陈小雷

(广东省茂名市高级技工学校,广东 茂名 525000)

在实际机加工中,我们会经常碰到薄壁形状零件、特殊零件等,由于这些零件壁薄、强度低、刚性差,在夹紧力、切削力的作用下容易产生变形。而特殊形状的零件在加工过程中的装夹是必须要首先解决的问题。如果工艺安排不好,装夹出现问题,那么就不单单是影响零件尺寸精度、表面粗糙度等的问题,很可能会产生大量的废品。如果同时存在薄壁而且形状不是很规则,那将进一步增加加工难度。现设计了一种负压吸附夹具,通过主轴转动产生的离心力将气压塞上顶,使工件与夹具接触面间的空气面积增大,形成大气压强,在大气压的作用下将工件吸附在夹具上。此夹具可有效控制车削零件产生的变形与振动,并且能有效解决装夹问题。

薄壁;特殊形状;负压吸附夹具;刀具;切削用量

图1

图1所示是我们要加工的零件图及实体零件,其外圆弧面及孔已经加工完毕,现在我们要把内圆弧面加工出来。所以其表面质量以及装夹定位是该零件最主要的加工难点。同时因为该零件为铝料,所以其刚性差、强度弱,采用一般的装夹方法,在加工中工件极易振动、变形,表面质量及尺寸精度难以保证,批量加工时效率低。针对此零件形状特殊的特点,需设计一套专用夹具装夹,提高工件的刚性,以保证零件的尺寸精度和形位公差达到图纸技术要求,提高加工效率。

1 设计思路

1.1 专用夹具须包括夹具体、定位元件、夹紧装置三个基本要素

1.2 专用夹具在生产加工中要有以下作用

(1)提高生产加工效率。(2)保证零件的加工精度。(3)改善劳动条件,降低对操作工的技术要求。

1.3 车床上的专用夹具除了要达到以上条件外,还要满足以下要求

(1)夹具上定位装置的结构和布置必须保证工件被加工表面轴线与车床主轴轴线重合。(2)夹紧装置能产生足够的夹紧力。车床夹具大多安装在主轴上,工作时随主轴一起旋转产生较大离心力,因此,夹紧装置应保证夹紧元件不松脱。

1.4 针对此碗形零件主要从以下两点着手

(1)零件的型腔是需要我们加工的,而外形都以完成精加工。所以如果要大批量生产必须有专用夹具,而此夹具应用气压产生夹紧力。(2)要使夹具的真空位置完全密封,否则夹紧力不够,导致零件脱落,容易造成安全事故。

2 夹具结构及力的计算

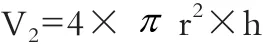

图2

图2是设计用以加工这种特殊形状的专用夹具。该夹具由一整块101×φ145.4的45号钢制成,为一个整体,提高平衡度,减小振动。夹具的真空位置是本夹具的关键,为使夹具获得足够的吸附力以夹紧工件,在夹具直径为145mm的圆面上开4个气压孔。同时为了形成吸附形腔,在侧边开4个螺丝孔,与夹紧面相通。

夹具的夹紧面与零件的圆弧面紧贴,为保证有足够的吸附力,夹具的夹紧面要有凹槽,且在装夹的时候在零件上分别垫上不超过15um的胶垫圈,以保证不能形成空气流。在使用过程中,夹具的吸附力一定要大于切削力才可进行装夹加工,否则工件脱落,造成安全事故。下边就力的问题进行计算,以验证切削力小于吸附力。

2.1 体积的计算

先计算出V1、V2、V3的体积。V1为圆弧面的凹槽,其体积计算公式为:V1=2×π×h×l×r

其中h=0.1为型腔的深度,l=18.28为其长度,r=113.36为其半径。这些参数都为已知参数,可以直接读取。计算得:V1=1301.35mm³

V2为气压孔与夹具圆弧面之间的通孔体积。因为有4个这样的通孔,所以其计算公式为:

其中r=1为空的半径,h=8为空的长度。计算得:

V2=100.48mm³

V3为多个形状的组合体积,同样有4个,所以其计算公式为:

计算可得:V3=2141.2 mm³

所以夹具型腔的大约总体积为V总= V1+ V2+V3=5583.75 mm³

如果气压孔中的胶垫上升5mm,则夹具体的体积变化为V曾=4×π×r2×h1,计算可得:V曾=2260.8 mm³

由此可以计算出型腔中增大的体积可以产生多大的吸附力,与切削力比较可知夹具可不可用。

2.2 吸力的计算

体积增加前的压强为:P0V0=nRT

公式中右边为定量,P0为1个大气压。

体积增加后的压强为:PV曾=nRT

所以P0V0= P V曾。由此可计算出体积增加后的压强:P=0.712 P0

所以压强差为:P差=P0-P1=0.288 P0

由公式F=P×S可计算出吸附力,其中S为夹具与工件接触面的凹槽的面积,为S=2×π×l×r=130.135mm2由此可得:夹具型腔体积增大后的吸附力为F=P差×S=3747.89N。

2.3 切削力的计算

车床在车削加工过程中,切削力受背吃刀量、进给量、进给速度、车刀角度、温度,材料硬度等各个因素的影响都会产生变化,所以采用切削力计算的经验公式。而在实际加工过程中我的加工参数选择为:被吃刀量ap=1mm,进给速度为0.2mm/r。由公式F=∂b×S其中∂b为我们使用的型号为LY12的铝合金的剪切应力极限系数,S为切削时刀具与工件的瞬时接触面。S=ap×f,ap为背吃刀量,f为进给速度。查表可知∂b最大值为427MPa,由此计算可得:F=42.7N。

比较吸附力和切削力可知,吸附力远大于切削力,所以本夹具完全可以吸附夹紧零件。

3 夹具的技术要求及加工方案

设计本套夹具需要解决以下几个问题。(1)夹具夹紧面的圆弧与零件的圆弧面结合时不能有过大的误差,否则对真空空间的形成产生影响。(2)夹具夹紧面要开有凹槽,可以有效的形成真空,提高夹紧力。(3)装夹时夹具装夹面的垫圈。要在凹槽的上下各一个,可以防止由于夹具与零件的配合间隙产生的空气流通。(4)气压塞的位置要有两个胶垫,其中一个为导向作用,一个为密封作用。(5)螺丝位要使用密封胶,有利于形成密闭空间。

4 定位装夹与加工

把夹具直接用三抓卡盘夹紧,零件放入夹具中,使接触面完全接触,调整好胶垫圈的位置,放入零件,旋转顶塞,抽动气压塞,使零件预紧,转动主轴,夹紧工件。经过多次验证,四个气压孔完全可以提供足够的夹紧力。在加工过程中合理选择刀具和加工参数有利于提高零件的加工精度。因此刀具的选择非常重要。粗车时选用刀尖圆弧半径为0.8mm的车刀,半精车加工时选用刀尖圆弧半径为0.4mm的车刀,精车时选用刀尖圆弧半径为0.2mm的锋利车刀,将切削力降到最低。同时也要合理的选择加工参数。主轴转速尽量采用高转速,一是可以提供更大的吸附力,使零件装夹的更紧,还可以降低切削力。同时采用小切削量高进给来加工,这样既可以保证零件的加工质量又可以保证零件的加工效率。

5 使用效果

经实际使用检验,本夹具具有以下优点:(1)夹具开敞,待加工表面充分暴露在外,便于编程,加工方便安全。(2)夹具的刚性和稳定性好。(3)工人使用操作方便,加工效率高。(4)保证碗形零件质量稳定,产品合格率98%以上。

[1]胡建新主编.数控加工工艺与刀具夹具[M].机械工业出版社,2010年4月第一版.

[2]徐鸿本主编.机床夹具设计手册[M].辽宁科学技术出版社,2004年3月第一版.

TG751

A

1671-0711(2017)12(上)-0118-02