斗轮式取料机中心漏斗改进设计

2017-12-07董瑞佳王惠赵辉张洪国陈养波

董瑞佳,王惠,赵辉,张洪国,陈养波

(1.唐山工业职业技术学院 自动化工程系;2.唐山市曹妃甸区工业和信息化局;3.国投曹妃甸港口有限公司 装船部,河北 唐山 063200)

斗轮式取料机中心漏斗改进设计

董瑞佳1,王惠2,赵辉1,张洪国1,陈养波3

(1.唐山工业职业技术学院 自动化工程系;2.唐山市曹妃甸区工业和信息化局;3.国投曹妃甸港口有限公司 装船部,河北 唐山 063200)

首先介绍了取料机臂架在较大的回转角度以额定流量取料作业时地面BQ皮带存在着严重跑偏的故障,分析故障原因并提出解决方案,选取一台取料机进行改进试验,成功后进行推广,解决了取料机的设备故障,保障了安全生产。

取料机;中心漏斗;改进设计

1 现场问题

某港口是专业化的煤炭装卸港口,起步工程配置有4条BQ取料线,为了适应市场的配煤需求,每条BQ皮带线上设置两台取料机,取料机设计的额定能力为6000t/h。在取料作业时,斗轮将物料取到悬臂皮带上,悬臂皮带将物料送入中心漏斗,物料经中心漏斗落到地面BQ皮带上。在实际生产中发现臂架在较大的回转角度以额定流量取料作业时,地面BQ皮带严重跑偏撒料,严重时会导致作业流程停止,所以作业时需要控制取料流量在4500~5000 t/h左右,严重影响生产效率,增加设备能耗;而且皮带跑偏会导致皮带边缘刮蹭皮带机钢结构,引起皮带撕扯,缩短皮带使用寿命,此问题亟需解决。

2 原因分析

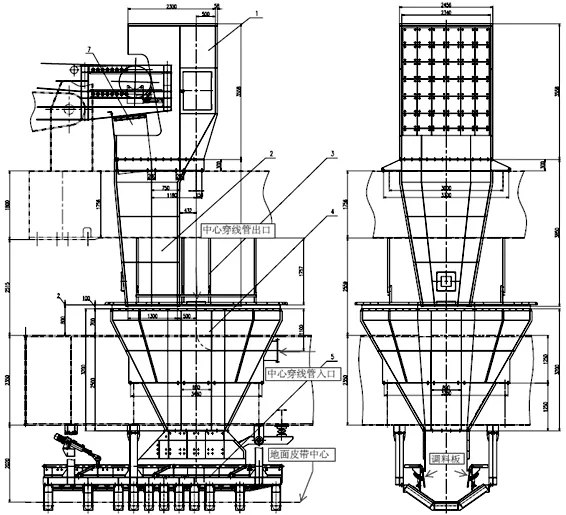

仔细分析取料机中心漏斗的设计图纸,如图1所示,并在现场观察取料作业的实际情况,找出了取料时地面BQ皮带跑偏的原因。取料机的中心漏斗分为上、中、下三部分,上、中漏斗是一体的,固定在回转台车支架上,下部漏斗固定在回转平台上,上、中漏斗与下部漏斗可以做相对的回转运动,下部漏斗上有防尘盖,周围以橡胶板密封防尘。穿线管(用来将动力电缆和控制电缆从地面接线箱接至单机电气室)的出口设置到回转中心上,以防止臂架大角度回转时将电缆绞断,因此中部漏斗的下料口就无法设置回转中心上,只能设置到偏心的一侧,如图2(a)所示。

这样的设计有不恰当之处:当臂架回转取料时,中部漏斗的落料口绕着回转中心做圆周运动,落料口位置不固定,所以物料中心随着悬臂回转角度的变化而变化,地面皮带上落料点也绕着回转中心旋转偏离;加上取料机中心漏斗的落差较大(约为11米),物料下落时具有很大的侧向冲击力,导致地面皮带动态跑偏。同时,当中部漏斗回转至穿线管上方附近时,出料口被穿线管阻挡,很容易造成堵料,导致作业流程停止,影响作业效率。

图1 取料机中心漏斗原设计图

为解决上面的问题,原设计中给出的解决方案是:在下部漏斗导料槽内加装两块调料板,每次作业之前根据作业的场垛,由大机司机配合皮带巡视工调节。这种方案有三个缺点。第一,由于是人工调节,既增加了司机和皮带巡视工的工作量和工作强度,又降低了作业效率;第二,作业的场垛和两侧调料板的调节角度之间关系需要有一定现场经验的工人才能掌握,入职时间较短的员工并不清楚,调整时易出错,因此不具有普遍性;第三,为了增加调料板的耐磨性,需加装耐磨衬板,而衬板损坏掉落到地面皮带上易导致皮带撕扯,混到煤中易引起质量事故。

3 改进方案

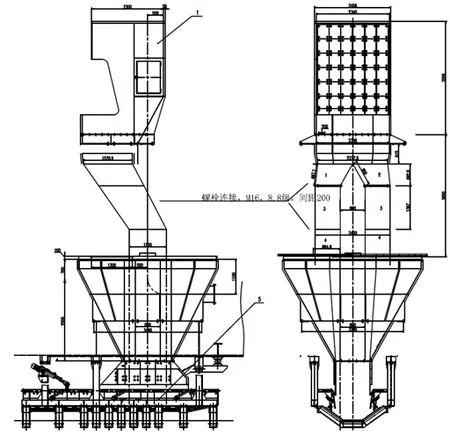

导致皮带跑偏的根本原因是从中部漏斗落下的物料无法沿着回转中心下落,所以想要彻底解决上述问题就要纠正中部漏斗的落料点,使其与回转中心重合。我们经过研究,设计出了如图3所示的中心漏斗。重新设计中部漏斗,将中部漏斗设计成左右对称的两部分,进料口与上部漏斗底部相连;出料口分为两部分,并纠正到中心穿线管两侧,如图2(b)所示。

图2 中部漏斗落料口位置示意图

这样的设计优点如下。第一,中部漏斗的落料口对称的分布于回转中心两侧,当臂架做回转运动时,两个落料口与回转中心的相对位置是不变的,当开始取料作业时,物料在中部漏斗的进料口处分成两部分进入中部漏斗,经左右对称的两个分料斗进入下部漏斗,对地面皮带的横向冲击在下部漏斗内相互抵消,从根源上消除了导致皮带跑偏的原因,彻底解决了因落料点不正引起的皮带跑偏故障;第二,因为解决了落料不正的问题,可以将两侧调料板放到最低位置,不用在每次作业前调节调料板,减轻了劳动强度,提高作业效率,同时调料板不直接承受物料冲击,也减小了调料板衬板损坏的可能性,减轻维修成本,消除了杂质损伤皮带的隐患;第三,中部漏斗改造成分叉漏斗,增加了中部漏斗落料口的截面积,提高了物料的通过能力,不易发生堵料故障。

图3 改进设计后的中心漏斗示意图

4 现场施工

为了减少现场施工时间,避免影响生产作业任务,将改进设计的中部漏斗分成四个部分制作,即图3中标识的1、2、3、4四部分。提前在维修车间制作好这四部分并在内部加装衬板,先将件1和2对接焊好,件3、4与件1、2支架采用螺栓连接,这样能进一步缩短施工时间。现场改造时,先将原有的中部漏斗切除,然后将件1、2的连接体焊接上部漏斗的底部,充当进料口,以便将物料分成对称的两部分;焊接完成后,将件3、4依次连接到一起,组成中部漏斗。整个改造工程共耗时3天,除了第一天切除原有漏斗需停地面皮带外,其余时间不影响地面皮带运转,对生产影响极小。

改造一台取料机分叉漏斗需要使用4张8mm钢板,约40块耐磨衬板,焊条一件,螺栓若干,成本约为20000元。

5 改进效果

R4-1取料机在2013年12月完成了中心漏斗改造。经过现场3个月的使用和跟踪观察,R4-1取料机按额定流量作业时,BQ4皮带未出现因落料不正的跑偏故障,而且R4-1也没有发生堵料故障。鉴于分叉漏斗的良好使用效果,陆续对R1-1、R1-2、R2-2、R3-1取料机进行了分叉漏斗改造,图4为现场实物照片。

6 结语

图4 分叉漏斗现场照片

分叉漏斗改造,使地面皮带不再因为取料的落料点和作业流量原因而跑偏,减少了撒料、堵料和皮带跑偏造成的停机故障;使取料机能在额定设计能力下作业,在相同条件下,取一个料垛所用的作业时间能减少20%左右,提高了生产作业效率,减小了作业能耗,降低生产运营和设备维修费用;同时,减少了地面皮带沿线因跑偏撒料而引起的粉尘污染,有利于环境保护。

[1]韩秀忠,陈浩,鲁伟,李磊. 堆取料机中心漏斗不足及改进措施[J]. 工程机械与维修,2017,(05):70-71.

[2]万正喜,许鹏. 斗轮堆取料机中心落料斗的设计[J]. 煤矿机械,2013,34(01):49-51.

TH246

A

1671-0711(2017)12(上)-0080-03