露天矿成井崩落充填处理地下采空区实践

2017-12-05张金龙

刘 亮,张金龙

(洛阳栾川钼业集团股份有限公司, 河南 洛阳市 471542)

露天矿成井崩落充填处理地下采空区实践

刘 亮,张金龙

(洛阳栾川钼业集团股份有限公司, 河南 洛阳市 471542)

三道庄露天矿因前期坑采和大量非法民采,形成了纵横交错、相互贯通的高危采空区,通过对高危空区中上覆虚渣较厚,原岩厚度小,无法采用正常崩落法处理空区。因此,对地下采空区处理进行了研究,对D区1300 m高危复合空区进行了详细调查,制定了成井崩落充填采空区的治理方案,通过精心施工,成功回采了高危空区上方残矿,为台阶按序推进提供了保障。

露天矿;高危采空区;崩落充填

0 引 言

洛钼集团三道庄矿区经过前期无序的地下开采,在露天开采境界内形成了大量的地下空区,这些采空区大小形态不规则,高度和跨度不一致,形态复杂,在空间位置上重叠交错,杂乱无章,严重影响了矿山的正常生产,给矿山施工的人员和设备带来了极大的安全隐患,随着作业台阶的下降,距离遗留采空区的距离越来越近,需逐步处理才能确保矿山有序开采。

目前以爆破处理为主,王春毅等采用中深孔爆破成功处理了下层空区顶板与上层空区顶板之间隔离厚度小于最小安全厚度时的多层空区[1],邓骐宁等利用地球物探、钻孔探测及三维扫描精确掌握空区形态后对不同形态的采空区提出了针对性的处理方案[2],林谋金等在采空区顶板厚度小于最小安全厚度时采用边界局部爆破法进行强制崩落处理[3],李启月等通过多孔球状药包爆破和直孔掏槽爆破实现空区上方一次成井,后利用碎石充填实现空区治理[4]。空区上部原岩较薄且下部空区复杂的高危空区难以采用以上方法解决,对于高危单层空区已经成功运用侧翼崩落充填,逐步蚕食推进的办法予以解决,对于上部原岩、多层空区间原岩厚度小的多层高危空区,可利用成井充填方法先解决下部空区,再侧崩解决上部空区。通过使用三维扫描仪器结合矿业三维软件,首先采用自动激光扫描系统(CALS)对空区进行三维扫描并获得采空区的几何参数,然后根据参数在3DMine上对空区爆破方案进行设计、爆破效果评价、模拟,利用该流程成功处理了1300空区,达到了理想的效果,为高危空区的处理找到了一种高效、快捷的处理方法。

1 基本概况

1.1 爆区地理位置及地质概况

本次处理的采空区位于三道庄露天采场空区赋存较复杂的D区,1342台阶中南部, 爆破区域总面积625 m2。根据地质资料可知采空区所在的岩层为含硅灰石透辉石石榴子石矽卡岩(zjs2-2),虽无明显破碎带揭露,但岩层节理裂隙较发育,岩层较破碎,矿体主要赋存在含硅灰石透辉石石榴子石矽卡岩中,预计平均Mo品位0.120%,平均WO3品位0.090%,爆破区域无岩浆岩出露。

1.2 空区概况

本次处理的D区1300复合空区主要包括1300,1330二层空区,空区间间隔原岩层较薄,1330空区上部已经处理到1348水平,空区赋存情况复杂。

(1) 1300空区。该空区被中部矿柱分割为东西2个部分,本次处理的主要区域为西部区域,总面积4450 m2,空区顶板标高1312~1321 m,底板标高1306~1308 m,采高6~19 m;2012年曾通过大孔径钻机成孔后碎石充填局部区域,在一定程度上减小了该空区的跨度和高度。

(2) 1330空区。该空区大部分赋存在1300空区上方,总面积3830 m2,空区顶板标高1336~1340 m,底板标高1327~1332 m,采高4~9 m,与1300空区间原岩厚度小于10 m。

1300空区与1300空区赋存情况见表1。

表1 D区空区赋存情况

1.3 采空区探测

地下转露天前已经对地下工程资料详细收集,但由于前期开采混乱,正规单位规划开采形成的采空区易于标定和控制,但非法盗采形成的采空区、二次垮塌形成的采空区,由于形态复杂且位置不明,需要探明确认。目前用于探测地下采空区的技术方法有钻探法和地球物理法两大类。钻探法特点是形象直观,尤其结合三维扫描技术,可以准确掌握空区形态;地球物理法最大的特点就是一次性探测区域大,具有代表性的为高密度电法、地震类方法、GPR等[5]。

三道庄露天矿在原有资料的基础上,采用Φ140 mm潜孔钻机钻探进一步验证该空区,多次利用CALS三维空区探测仪对该区域空区进行了三维激光扫描,准确掌握该空区的空间位置、形态、规模、充填情况等情况,为穿孔爆破方案制定提供详细的依据,为成功处理该空区打下坚实基础。

(1) 空区实测。扫描结果经MDL成图后,利用3DMine软件对空区进行了三维建模,掌握采空区形态及三维空间构造情况,见图1。

(2) 空区特点。穿孔区域只有上部平台和地下采空区两个临空面,爆破后需确保顶板向下崩落。下部存在前期充填碎石,在确保作业安全的同时,减少了空区下部自由面空间;1300空区面积较大,西部区面积4450 m2,穿孔区域仅625 m2,利用爆破岩体松散强制抛掷进一步降低未穿孔区域空区高度。

2 爆破设计与施工

2.1 孔网参数选择

根据矿山现有设备情况,采用KY-250牙轮钻机施工,排距5.0 m,孔距5.0 m,采用正方形布孔。为了保证炮孔孔深符合要求,防止因炮孔底部抵抗线小引起炸药能量的损失。首先利用CLAS三维扫描空区准确形态,在三维软件上精确确定孔深,其次通过尽量将炮孔穿透,再统一堵塞孔底,同时确定周边临近孔孔深,确保孔深合格。此次为保证空区的充填效果,同时增加炸药单耗来提高下部岩石的破碎程度,采用间隔装药,分上下两段装药,上部分层采用多孔粒状铵油炸药,下部分层采用乳化炸药。透孔下段底部吊孔后回填3 m,上下分段选在中部1335.7~1338.7 m之间进行间隔,上部充填4.5 m,采用细岩粉密实充填;装药结构如图2所示。

共施工Φ250 mm孔36个,其中22个透孔,30 m左右穿透,2个水孔。

图1 空区平面图

图2 装药结构

2.2 装药结构及装药量计算

经装孔药量计算,本次爆破总装药量32.754 t,铵油炸药15.023 t,乳化炸药17.731 t。下层炸药单耗2.23 kg/m3,上层炸药单耗1.41 kg/m3,综合炸药单耗1.76 kg/m3。

2.3 起爆网路和起爆顺序

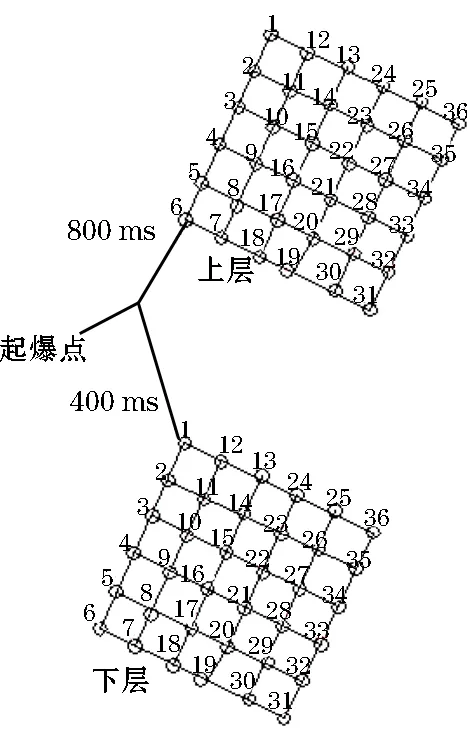

本次爆破采用澳瑞凯非电毫秒延期雷管和导爆索起爆,每段药柱内装有1个起爆体和2发导爆管,采用下段整体下压靠近地表段齐发爆破,网络为分层分段起爆,地表复式环形起爆网络。下层采用400 ms延期雷管起爆,上层采用800 ms延期雷管起爆起爆,层间间隔400 ms,起爆器引爆,多种措施确保了网络安全可靠。爆破网络见图3。

图3 爆破网络

3 爆破施工安全

3.1 施工安全措施

(1) 爆破指挥部首先对参加本次爆破施工的全部人员集中进行一次爆破安全教育,其次各小组对各自的职能范围进行教育。在爆破施工期间,严格限制危险区域作业人数,各现场施工人员必须严格按有关规定程序进行作业,严禁携带烟火进入爆区,装药、连线过程中严禁车辆和设备在爆区周围20 m内运行,安全保卫人员要划定警戒线阻止一切闲杂人员进入施工现场。

(2) 在施工中利用无线声发射连续监测本爆区和周边的地压活动情况,发现异常及时报告并撤离。随时收听天气方面信息,在装药期间若出现大风、雷及大雨,应停止装药,所有人员撤离爆区。雷雨停后,装药工作恢复由指挥部根据实际情况分析,确定安全后再进行

(3) 现场标出安全撤离路线,要有明显标志,做到参加人员人人皆知,建立应急预案,如发现危及人身安全的险情,应立即组织人员撤离,沿采场道路撤至2#站。

(4) 爆破后根据三维激光扫描得到采空区几何参数,通过测量充填量对采空区爆破处理后的效果进行评估,确认排除该区域作业的安全隐患后方可进入作业。

3.2 爆破地震效应

距离待处理采空区300 m处为新建1号破碎站,并且周边空区较复杂,为了保证1号破碎站安全以及爆破对周边空区的影响。根据《爆破安全规程》 “矿山井下巷道、硐室工程允许质点振动速度为15~30 cm/s”。爆破振动的大小与炸药量、距离、介质情况、地形条件以及爆炸方法等因素有关,目前主要根据萨道夫斯基经验公式进行计算,其表达式为:

(1)

式中 ,v为质点振动安全最大允许速度,cm/s;R为测点到爆源中心距离,m;Q为延时爆破中最大一段装药量,kg;K为与炸药性质、爆破方式、地形地质条件有关的系数;a为衰减系数。根据公式及现场具体条件取K=131.70,a=1.683,Q=17731 kg。通过计算,新1#站质点振速为1.29 cm/s;距爆区20~30 m空区顶板质点振速75.7~155.1 cm/s,极有可能造成垮塌;距爆区50~60 m空区顶板质点振速22.2~30.6 cm/s,所以本次爆破振动会对周边60 m以内的空区稳定性产生较大影响,对60 m外空区稳定影响不大。但爆破后必须加强周边空区的监测,确保爆破作业后生产安全。

4 爆破效果

本次爆破成孔率高,可以保证空区成功处理, 爆破后顶板完全塌落,边缘整齐,形成直径约30 m,深15 m的塌陷区,对周边空区进行三维扫描,周边空区得到有效充填,爆破取得了预期效果。爆后空区三维扫描如图4所示。

图4爆后空区扫描

5 结 论

(1) 通过对1330复合采空区的现场勘查测量,利用CLAS三维扫描技术准确掌握空区形态,在3DMine软件或SURPAC软件建立了1330复合空区的三维数字化模型,结合地表模型为空区处理爆破方案的设计打下良好基础。

(2) 采用分段装药,下部用高密度乳化炸药,爆破后岩石更加破碎,采用奥瑞凯非电毫秒延期雷管起爆,能精确控制上下两层的延迟时间,同时采用双发地下管以及导爆索闭合回路。确保小范围密集炮孔爆破的准爆性。

(3) 实践证明采用柱状药包强制抛掷爆破可以实现一次成井同时对周边空区进行充填,处理空区效果明显,充填率达到90%以上,是一种既经济又有效的方法,保障了矿山正常生产进度的同时,消除了安全隐患,对矿山安全、高效、经济开采具有重要意义,为今后处理类似空区提供了经验。

[1]王春毅,程建勇.露天中深孔爆破处理地下采空区的实践[J].采矿技术,2008,08(5).

[2]邓骐宁,唐邵辉,等.露天开采不同形态采空区处理技术研究[J].矿业研究与开发,2016,36(2).

[3]林谋金,等.局部爆破法强制崩落采空区的应用实践[J].爆破,2016:3.

[4]李启月,等.深孔爆破一次成井技术与应用实例分析[J].岩石力学与工程学报,2013:4.

2017 ̄08 ̄09)

刘 亮,山东泰安人,工程师,Email:15824921050@126.com。