矿山爆破振动与地表车辆载荷相互影响分析

2017-12-05雷明,潘冬,张文

雷 明,潘 冬,张 文

(1.长沙矿山研究院有限责任公司, 湖南 长沙 410012;2.金属矿山安全技术国家重点实验室, 湖南 长沙 410012)

矿山爆破振动与地表车辆载荷相互影响分析

雷 明1,2,潘 冬1,2,张 文1,2

(1.长沙矿山研究院有限责任公司, 湖南 长沙 410012;2.金属矿山安全技术国家重点实验室, 湖南 长沙 410012)

某国有公路设计线路与地下开采矿山相邻。为保证公路运营与井下采矿的共同安全,以岩土力学、爆破理论等为依据,利用爆破震动速度原理的计算方法详细分析了井下开采爆破振动冲击波引起岩层移动的影响范围。同时因地表车辆运行载荷可能对地下空区稳定性产生的影响,分别按集中分布、矩形分布、带状分布不同荷载分布形式进行了理论计算分析,结果表明矿山开采爆破振动对公路建设与运营不会造成危害,公路运营也不会对地下采空区带来不利影响。

爆破振动;稳定性;公路建设;车辆荷载

0 引 言

346国道七乡河大道改扩建项目栖霞段与某矿区边缘相邻,公路与矿区西南角最近距离约为163 m。矿山为“三下开采矿山”[1],位于风景区下部,一直采用充填法开采,生产能力为35万t/a;目前回采-575 m以下的矿体。由于充填体能较好的控制地压,且暴露的采空区较小,能防止地面塌陷,保护地表建、构筑物的安全,地表未出现明显的塌陷及建筑物破坏现象。但是采矿活动需进行爆破作业,产生较大的爆破振动,可能会对地表公路造成影响;车辆运行的载荷也可能对地下空区稳定性产生影响。为保证公路工程与采矿活动的安全,应当对矿山开采爆破作业与公路运营之间的相互影响关系进行全面系统的分析与评估,杜绝安全事故的产生。

1 工程地质情况

矿山早期进行了《深部详查地质报告》,同时对现场进行踏勘与调研,进行了深部岩体物理力学特性研究,得出相应的岩体相关力学参数,并利用普氏分类法,岩石质量指标分类法[2]以及岩体质量系数分类法对矿山岩体进行了工程分类,为后期计算与分区控制爆破振动提供理论依据。

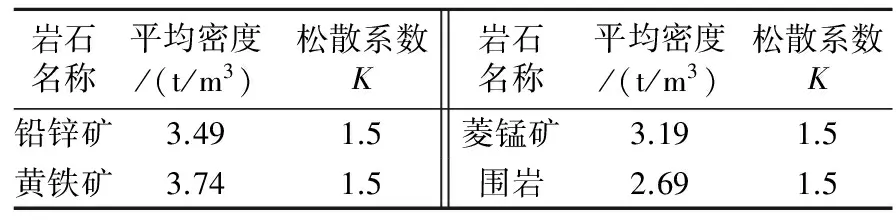

矿岩的物理性质及力学参数见表1和表2。

2 爆破震动对公路运营的影响分析

井下爆破振动[3]可能对公路运营及施工产生影响,对于主要建、构筑物,爆破地震应满足《爆破安全规程》(GB6722-2014)[4]中关于建、构筑物质点震动速度标准的规定,详见表3。

表1 矿岩物理性质

表2 矿岩力学参数

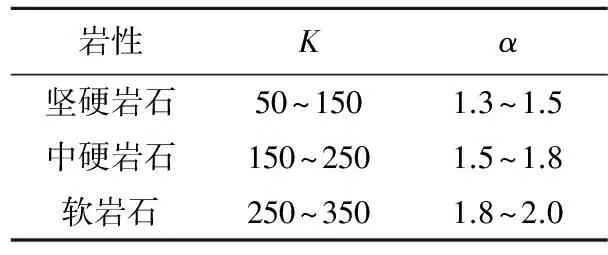

根据目前矿山开采实际情况,井下集中爆破作业点为-575 m和-625 m水平,单次最大药量为87.45 kg。参照交通隧道爆破振动安全允许标准,当井下爆破引起地表公路爆破震动速度为最大安全允许速度0.1~0.2 m/s时,根据表4,取K=250,α=1.8,R=232.7~340.8 m。则井下爆破点与隧道的最小安全距离计算结果表明,为满足《爆破安全规程》(GB6722-2014)交通隧道安全震动速度小于0.1~0.2 m/s的要求,确保公路施工和运营安全,井下爆破作业点必须与隧道间保持340.8 m以上的安全距离。

目前,栖霞山铅锌矿-525 m中段以上矿体已全部采完,-575 m以下为主要回采中段,地面标高在+0 m以上,公路设计为一级公路,规范要求其安全保护距离为公路两侧100 m。因此保护边界至矿山回采中段(-575 m)的爆破点距离大于575 m,远大于爆破安全距离340.8 m的要求,不会对地表公路运营造成影响。

爆破震动速度计算方法[5]:

(1)

式中,K、α可根据不同岩性参考表4选取。

表3 爆破振动安全允许振速标准

注:(1) 应对质点振动相互垂直的3个分量进行测定;(2) 表中质点振动速度为3个分量中的最大值,振动频率为主振频率;(3) 频率范围按实测波形来确定或依据下列数据选择:硐室爆破f<20 Hz;露天深孔爆破10 Hz 表4 爆区不同岩性的K、α值 地表车辆载荷也有可能产对地下空区稳定性产生不利影响[6],根据地面公路等级及运行车辆的性质进行荷载向深部传递的影响分析。 根据《公路工程技术标准》(JTGB01-2014)[7],载重为200,300 kN以及550 kN的车辆相关指标如表5所示。 设车辆吨位为P,汽车载荷按不同形式可分为:集中分布、矩形分布以及带状分布[8]。 (1) 集中分布:荷载按一定的比例分布到车辆的各个车轴,其计算简图如图1所示。 表5 载重为200,300,550 kN汽车主要技术指标 图1 车辆集中载荷 以2个车轴的重车为例,利用Boussinesq解,得到4个集中载荷在M点处产生的附加应力计算公式为: (2) (3) (4) (5) (σz)M=(σz)M0+(σz)MA+(σz)MB+(σz)Mc (6) 式中,P1为车前轴两作用点集中载荷;P2为车后轴两作用点集中载荷;a、b为车辆尺寸;Z为路面至计算点深度;R为载荷作用点到计算点距离。 (2) 矩形分布:车辆荷载按规定比例分布到各个车轴,其具体计算简图如图2所示。 图2车辆矩形载荷 以具有2个车轴的重车为例,得出矩形作用面上的均布载荷在其角点以下深度为Z时所产生的附加应力计算公式为: (7) 式中,p为标准接触面所受面力;m=L/B,L是标准接触面长边,B是标准接触面短边;n=z/B。 (3) 带状分布:公路车流的特点往往是流量大、载荷作用频率高。载荷沿公路呈带状连续分布的理论是,以车辆前轮标准接触面宽度为L,且其值不因车辆超载而发生改变[8]。其简化计算见图3。 图3 车辆载荷带状分布简图 得到离公路表面垂直距离为z点处的附加应力计算公式为: (8) 线载荷积分得: (9) 式中,p为标准接触面上所受面力;m=x/L,n=z/L。 将式(9)中得到的计算结果乘以2即可得车辆荷载产生的总的附加应力。 公路设计为一级公路,双向8车道,其容许最大载重为55 t。按《公路工程技术标准》规定,最大载重量为55 t的车辆,前轴标准接触面长×宽为300 mm×200 mm;后轴标准接触面长×宽为600 mm×200 mm。车辆尺寸长×宽为15 m×2.5 m。根据上述分析的荷载分布形式,这里考虑最不利情况,车辆超载2倍,车辆载荷呈带状分布;x坐标取为0,即m=0。根据测量,公路与矿山井下-625 m水平下部空区最小垂直距离约为640 m。带入公式中计算得车辆荷载给地下开采最近处产生的附加应力为852 kPa,而岩石强度为其近百倍,因此可以认为公路运营后汽车产生的荷载不会对地下采空区带来不利影响。 基于爆破安全规程的理论计算表明,根据一次最大装药量计算的地下采矿爆破震动影响距离约340.8 m。保护边界至矿山回采中段(-575 m)的爆破点距离大于575 m,远大于爆破安全距离340.8 m的要求,因此地下采矿爆破不会对公路建设和运营产生影响。同时,基于理论计算与《公路工程技术标准》的计算表明,公路运营也不会对地下采矿带来不利影响。 [1]肖利民,刘晓亮,王 宇,等.杨家湾铁锌矿“三下”保护性开采安全措施研究[J].采矿技术,2014,14(02):18 ̄20. [2]邹 灿.大冶铁矿井下开采巷道围岩稳定性分析及控制技术研究[D].武汉:中国地质大学,2014. [3]蓝成仁,王成钢,张承超.井下爆破空气冲击波安全距离诺模图实现[J].爆破,2013,30(03):39 ̄42. [4]GB6722-2014.爆破安全规程[S]北京:中国标准出版社2015. [5]唐 海,林大能,陈文昭.某铅锌矿爆破有害效应分析及安全评估[J].中国安全科学学报,2008(09):93 ̄98. [6]陶 冶.车辆荷载作用下路基沉降计算方法研究[D].杭州:浙江大学.2012. [7]JTGB01-2014.公路工程技术标准[S]北京:人民交通出版社股份有限公司2014(12). [8]高玉峰,黎 冰,刘汉龙.车辆荷载作用下公路软基沉降的拟静力计算方法研究[J].岩石力学与工程学报,2005(S2):5470 ̄5477.(收稿日期:2017 ̄06 ̄17) 雷 明(1985-),男,湖南永州人,工程师,硕士,主要从事矿山开采设计研究工作,Email:282860988@qq.com。

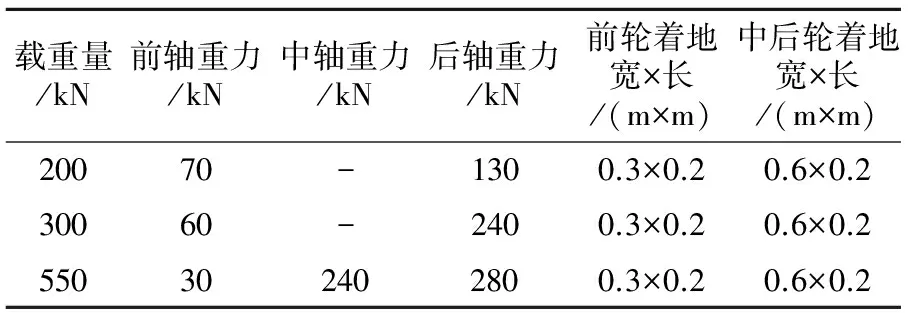

3 公路运营对地下空区影响

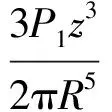

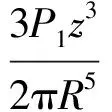

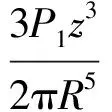

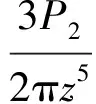

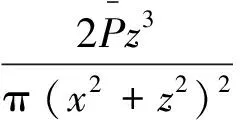

4 结 论