PCBN刀具在高硬度轧辊车削中的合理应用

2017-12-04吴德宝

吴德宝

(石横特钢集团有限公司,山东 肥城271612)

PCBN刀具在高硬度轧辊车削中的合理应用

吴德宝

(石横特钢集团有限公司,山东 肥城271612)

针对高硬度轧辊加工困难的现状,阐述了刀具、工艺、机床等因素对轧辊加工的影响,提出了如何合理应用PCBN刀具、选用机床。

高硬度轧辊;刀具;工艺;机床

1 前言

2008年起在钢铁企业逐步得到应用,其日产量相比传统轧辊提高1倍左右(如Φ12螺纹四切分由1800 t/d提高到3600 t/d左右)。这种高硬度轧辊只有硬度值在83~88 HSD时,才能发挥其过钢量高、磨损量低的优点。但是,也带来了一系列加工难题,制约着在轧钢企业的推广应用。以PCBN刀具在棒线高速钢、高硼钢轧辊加工中的合理应用为例,从刀具选择、工艺路线及机床刚性等方面对轧辊加工的影响加以阐述。

高硬度轧辊(指高速钢、高硼钢、碳化钨轧辊等)的过钢量为传统轧辊的3~5倍,具有较好的热稳定性、红硬性,在常规的轧制温度下具有较高的硬度和良好的耐磨性。随着棒线切分轧制技术的发展,自

2 PCBN刀具的应用原则

目前,超硬刀具包括人造金刚石(PCD)、立方氮化硼(CBN)、陶瓷刀片(Si3N4基、Al2O3-TiC 基)等,其加工适用范围不同,见表1。由此可见,PCBN刀具在高硬度轧辊车削加工中应用最为广泛[1]。

PCBN(Polycrystalline Cubic Boron Nitride)即聚晶立方氮化硼,作为利用人工方法合成的新型刀具材料,硬度仅次于天然金刚石,是目前高速切削铁系金属最合适的刀具材料。它先合成高密度立方氮化硼,然后再以其为原料加入一定的粘结剂经高温高压烧结成聚晶立方氮化硼,通过激光切削、磨削等工序制作成各种规格的刀具。

表1 高硬度轧辊加工适用刀具性能

2.1 合理选用,及时更换

高硬度轧辊辊身硬度一般在85 HSD左右,具有较高的硬度和良好的耐磨性。车削高硬度轧辊时,金属屑处于剪切状态,滑移过程不明确;同时,金属屑与刀具剧烈磨擦,产生大量切削热,发出橘红色火焰,铁屑与空气接触后迅速氧化变为靓蓝色。

在选用刀具时,首先根据轧辊材质硬度及使用现状,选用不同牌号的PCBN刀片;其次,刀片必须带有负倒棱或倒角,同时对刃口采用钝化技术处理,保证刀片具有较高的耐用度,减少崩刃现象的发生。同时,在刀具磨钝后,应及时更换刀片加工面或刀片,避免刀具磨钝后在工件表面形成“挤压”加工,造成刀头碎裂、孔型表面划伤的严重后果。最后,配备合适的刀杆,具有足够刚性、合理的刀片装夹方式等[2]。

2.2 机床具有足够的刚性

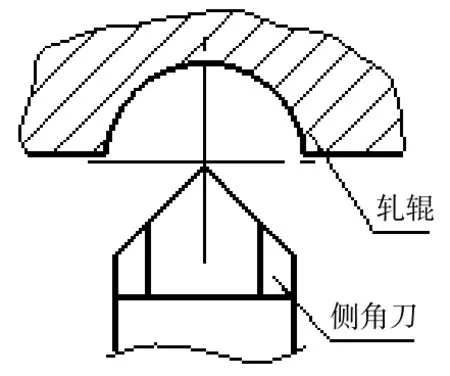

加工轧辊时,应选用刚性较好的专用轧辊机床,如 C8450(63)、CK8450(63)等机床,并配备四爪重型卡盘及内置回转套筒式尾座。若尾座套筒为非回转式,使用普通回转顶尖装夹时,因承重量低,导致顶尖轴承损坏,轴径跳动量超差;采用普通固定顶尖时,因磨擦热量大,易烧损。推荐采用镶嵌硬质合金顶尖,利用输液器制作滴油润滑装置,用于冷却顶尖与轧辊锥孔支撑锥面。同时,在空间允许的情况下,尽量采用中心支架。如卡爪较短时,可采用扁头套筒装夹,同时四周要安装紧定螺钉,减小扁头与套筒间隙;装夹大轧辊时,则采用专用圆弧卡爪支撑块,保证卡爪与轧辊为面接触,降低振动。车床刀杆应具有足够强度,并直接压紧在刀架上,伸出长度尽量短,必要时要加装支撑杆(图1),以提高其刚性[3]。

图1 成型车刀支撑杆

3 工艺路线及加工参数的选择

3.1 新辊的车削加工

车削辊身时可采用较高的切削用量(推荐值切削速度 V=25~35m/min、走刀量 f=0.36~0.7m/r、切削深度ap=1~1.5mm),精车时应选用高速、低进给量,以保证表面粗糙度要求。推荐选用牌号为FBN6000的PCBN方刀片(如SNUN12T612)车削辊身,并配备机夹式刀杆(CSXNR3535R12-25),其主偏角为25°,易于断屑及散热性好。

车削之前,先将辊身两端倒工艺角(推荐≥5×45°),避免了车削至另一端时辊身产生崩边现象。

在普通轧辊车床C8450上精车辊身时最好反向走刀,这样能消除尾座顶尖带来的间隙。车削孔型时,可选用PCBN机夹孔型刀(牌号FBN6000)。为提高加工效率,在机床刚性允许的情况下,粗车时尽量采用自动进刀(V=8~12m/min、f=0.2~0.4mm/r)。一般粗、精车Φ 12 K1螺纹钢孔型单槽用时约8min左右,使用普通硬质合金刀具约60min。

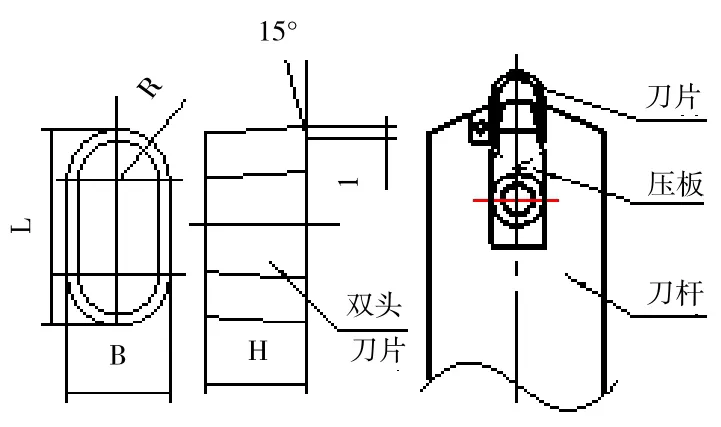

因PCBN孔型刀刃磨困难,推荐采用双刀头机夹式孔型刀片,两端均可使用,有效降低加工成本。在刀片磨钝后,可采用自制夹具及磨刀样板自行磨削,作为粗车刀使用。

在数控轧辊车床车削轧辊时,推荐采用辊身与孔型分开车削方式进行:一是编程工艺简单;二是单独加工,易于保证整体加工精度。

在数控轧辊车床CK8450(63)上车削时,一般根据试车情况编写刀具补偿程序来保证辊身的圆柱度要求。车削孔型时,在保证不干涉的情况下尽量采用大直径机夹刀片,对刀杆部位要充分冷却,避免刀杆热变形产生间隙,导致刀片松动,损坏刀片。为提高加工效率,在粗加工时尽量快速去除加工余量(通常用抗冲击性较好的FBN7000刀片,切削推荐值V=18~35m/min、f=0.5~0.7mm/r、ap=1.5~2mm),预留0.4~0.6mm的精车余量;在精加工时,一般使用高硬度的FBN9000刀片,确保将孔型一次精车至尺寸。为减少加工换刀时重复定位误差影响,上下辊孔型可对应采取分组法加工,即1次只加工同时使用的1组孔型,然后立即更换刀片,降低了因刀具磨损带来的尺寸偏差。

由加工经验可知,当切削深度增加1倍时,主切削力也增加1倍;进给量增加1倍时,主切削力增加0.75~0.9倍。因此,为了提高加工效率,粗加工时在机床刚性允许的范围内采用较大的进给量。

3.2 修复辊的车削加工

车削修复辊时,在进给量过大时,孔型槽口处会产生崩边现象,可用45°机夹刀或尖刀对孔型槽口处两边先倒角(见图2),再整体车削辊身;最好采用专用15°主偏角刀杆(配方刀片)车削,可有效降低崩槽现象。

图2 槽口倒角

因高硬度轧辊存在加工硬化现象,特别是螺纹K1成品孔型存在月牙肋,属于断续切削,加工更加困难。因此,通常在C8450(63)上采用带有15°负倒棱PCBN刀片粗车(车削用量推荐值V=4~7.5m/min、f=0.1~0.2mm/r)孔型,一般先采用比加工孔型小一规格孔型刀粗加工,彻底去除月牙肋后再进行精加工(见图3)。例如,加工Φ14螺纹钢孔型时,先用Φ12螺纹钢孔型刀粗加工,然后采用Φ14螺纹钢孔型刀精加工至尺寸。

图3 双刀头机夹式孔型刀片

在数控轧辊车床CK8450(63)上车削修复辊孔型时,可采用粗、精车程序单独加工。在粗加工时,应选用较低的切削速度及较大的进给量,一般推荐切削用量为:V=8~15m/min、f=0.3~0.5mm/r、ap=0.5~1.5mm;在精加工时,选用较高的切削速度及最大的进给量,切削深度应较小。

为提高加工效率,降低刀片消耗,螺纹K1成品辊最好先在C8450(63)上粗加工孔型,去除月牙肋及硬点,然后在数控轧辊车床上精加工孔型。这种工艺路线比直接在数控轧辊车床上粗精车可节约30%以上加工时间。

4 机床的优化选配

普通轧辊车床C8450(63)只能用于加工硬度≤82 HSD以下的轧辊。在加工多线切分轧辊时其加工精度差,效率低下,严重影响了棒材的负差率(如螺纹Φ12四切分仅为4.5%),减少了企业收益。据统计,螺纹Φ12四切分,在采用数控轧辊车床加工后,其负差率达到6%左右,可为棒线带来约525万元的额外收入。而一台数控轧辊车床CK8450(63)约65万元,其产生经济效益远大于投入(100万t棒线需数控车床2台)。在轧辊硬度提高到85 HSD后,其日产量也能提高10%左右。

建议钢铁企业应尽量采用数控轧辊车床,以扩大高硬度轧辊的使用量,进而产生更大的经济效益。根据实际生产情况,在钢铁企业数控轧辊车床与普通轧辊车床的数量配置为1∶3时,能发挥人员、设备的最大利益化。

5 结语

综上所述,PCBN刀具在加工高硬度轧辊时对机床、刀具及操作人员的技能水平均有较高的要求。在不改变现有机床装备和人员的情况下,选择合适的刀具、工艺路线及足够的加工时间,是保证高硬度轧辊正常加工的有效途径。

[1] 吴天培.金属切削原理与刀具[M].北京:机械工业出版社,1996.

[2] 苗利河.棒材用高速钢轧辊的孔型加工工艺[J].轧钢,2008(2):70-72.

[3] 吴德宝.高速钢轧辊孔型的加工[J].轧钢,2010(3):52-55.

TG333.17

B

1004-4620(2017)04-0070-02

2017-05-27

吴德宝,男,1977年生,2007年毕业于山东大学机械电子工程专业。现为石横特钢集团机制公司工程师,从事轧辊加工及机制工艺技术工作。