烯烃水冷器腐蚀泄漏原因简析

2017-12-04熊卫国王建伟

熊卫国,王建伟,邹 亮

(福建联合石油化工有限公司,福建泉州362800)

烯烃水冷器腐蚀泄漏原因简析

熊卫国,王建伟,邹 亮

(福建联合石油化工有限公司,福建泉州362800)

2013年以来,某公司烯烃水冷器共发生了21台次换热管腐蚀泄漏,严重制约了该公司设备长周期安稳运行,直接导致2016年RCL(regretful capacity loss遗憾能力损失)超过公司设定的目标值。烯烃水冷器使用的循环水全部来自化工循环水场,自2009年投用以来,化工循环水各项关键指标一直处于可控状态,且合格率略高于公司其他循环水场。经分析,自2013年乙烯装置脱瓶颈改造以来,长期的低流速以及泄漏后的水冷器未能及时切出,系统带病运行是导致水冷设备腐蚀的主要原因;另外,系统杂物堵塞、工艺侧酸性介质腐蚀泄漏和长而细的换热管清洗不彻底也是导致烯烃水冷器换热管腐蚀的原因。

烯烃水冷器 低流速 带病运行 腐蚀泄漏

1 烯烃水冷器腐蚀概况

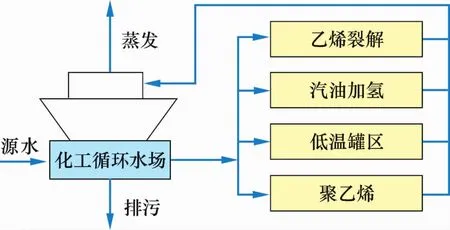

烯烃水冷器的循环水水源全部来自化工循环水场。化工循环水系统循环量88 000 m3/h,系统保有水量44 000 m3/h,共设22座冷却风机,12台循环水泵,8组16台旁滤罐。烯烃水冷器循环水为乙烯裂解、汽油加氢以及低温罐区提供循环水。2013年,装置脱瓶颈改造后,也为聚乙烯装置供水(见图 1)。

图1 化工循环水系统供水分布

自2013年开始,乙烯裂解装置陆续发生21台次水冷器泄漏,曾2次因泄漏导致降低负荷生产,造成装置全面停工抢修。水冷器的泄漏,严重制约了装置的产能,影响了公司效益。

从历年的泄漏来看主要集中在乙烯裂解区域;汽油加氢、低温罐区以及聚乙烯装置基本未发现泄漏。

2 腐蚀原因分析

2.1 流速低

(1)烯烃水冷器E40426和E50501等利用自动阀或手动阀来控制通过换热器的循环水流量,从而实现物料温度的控制,自动阀开度长期维持在20%左右,尤其是进入冬季,自动阀开度更小,循环水的流速更是无法得到保证。2016年夏季和冬季各进行了一次流速测试,其流速均在0.4 m/s以下。

(2)E20218则处于管网末端的高处平台上,换热管内流速极低,2016年3月份经测试流速不足0.3 m/s,个别结垢的换热管内可能处于死水状态。2016年11月拆开检修发现管束和管壁垢下腐蚀较为严重(见图2)。

图2 E20218管板腐蚀情况

(3)2016年5月份对烯烃装置水冷器抽查52台,流速低于0.9 m/s高达30台,流速合格率仅为 42.3%。

循环水长期在换热管中低速流动,不可避免造成黏泥量与微生物(如厌氧菌等)在换热管中吸附沉积,使管束表面处于不均匀状态,这种不均匀的污垢覆盖造成金属表面形成电化学不均匀性,形成氧浓差电池致使覆盖物下形成孔蚀或点蚀。同时,在垢下腐蚀过程中,由于流速低,循环水内含有的钙离子、镁离子不断与腐蚀产物和黏泥等混杂,不断结合形成氧化铁、碳酸钙和碳酸镁等硬性物质,即所谓的硬锈瘤。

2.2 泄漏水冷器未及时从系统切出

(1)2016年 11月停工检修时拆开检查,E20204A循环水入口处管板有少量杂物,但因存在泄漏,在循环水出口管板处堆积大量的微生物黏泥。

(2)E50501B,2015年 10月发现泄漏,直至2016年3月停工检修堵漏处理,2016年11月再因泄漏而临时堵漏处理。

(3)2014年12月发现E20218泄漏,至2016年11月更换新换热芯子,一直存在微漏。

系统带病运行主要表现:泄漏导致了水质的恶化,恶化的水质又加剧了腐蚀的发生;同时腐蚀产物又为沉积物提供聚集地;另外腐蚀产物、微生物等不断聚集沉积,又加剧了垢下腐蚀。泄漏与腐蚀相互影响,互相促进。

2.3 循环水杂物多

(1)2009年乙烯装置开工初期,各单元开车时间不同步,造成循环水管道中的杂物进入循环水系统。

(2)2013年1月,E40417拆开检修时发现其管板和换热管上覆盖有大量杂物(麻布、塑料袋等)和淤泥堆积,部分换热管束已严重堵塞,管束上呈现很多硬锈瘤,经高压水清洗后堵管7根。

(3)2016年2月29日,乙烯装置进行局部停工抢修,再次打开E40417,发现微生物黏泥、填料堵塞情况,经管程试压检查,发现泄漏处主要集中在填料堵塞处。高压水清洗试漏,再次堵管33根。

(4)E20205A/B在2016年6月停工检修时,发现其换热管上覆盖有大量杂物(石头、塑料、凉水塔填料)和黏泥堆积,部分换热管束已严重堵塞,在循环水低流速影响下,黏泥和微生物在管板和换热管中附着沉积,形成堵塞;2016年11月停工检修时拆开,再次发现E20205A/B还是存在大量杂物堵塞。说明装置部分地管中还残存有杂物,后期还会影响到部分水冷器的运行。

由于杂物的存在,循环水的流速进一步降低,个别换热管水侧已经成为盲区,黏泥量与微生物等在换热管中加速吸附和沉积,循环水在管内成为死水,腐蚀迅速加剧。

2.4 工艺介质泄漏进水侧

E20201C为裂解气压缩机Ⅰ段后冷却器;E20202AM/BM为裂解气压缩机Ⅱ段后冷却器,壳程为裂解气,管程为循环水。工艺侧操作温度均为90℃,操作压力分别为0.16 MPa和0.415 MPa。2016年3月,通过内窥镜照片观察:其壳程腐蚀较为严重,胶状的腐蚀产物聚集;水侧也存在一定程度的腐蚀。若壳程的酸性介质泄漏进水侧,与循环水混合成酸性环境,则会促使管板和管壁的腐蚀加剧。

由于工艺需要,需要对压缩机进行注水,从而降低裂解气温度,但经喷嘴注入的水并不能完全雾化或雾化效果太差,从而形成大的液体颗粒,加之裂解气是石油烃高温裂解生产低级烯烃过程生成的多组分混合气体,组成成分比较复杂,主要成分为甲烷及碳二至碳五烯烃和烷烃,还有氢气、少量炔烃、硫化物、一氧化碳、二氧化碳及惰性气体等杂质。硫化氢、二氧化碳及小分子有机酸(如甲酸、乙酸等)溶于水后形成酸性电化学腐蚀环境,并造成碳钢的腐蚀。换热管一旦发生泄漏,酸性介质窜入循环水侧将严重影响水质,导致恶性循环,加剧腐蚀。

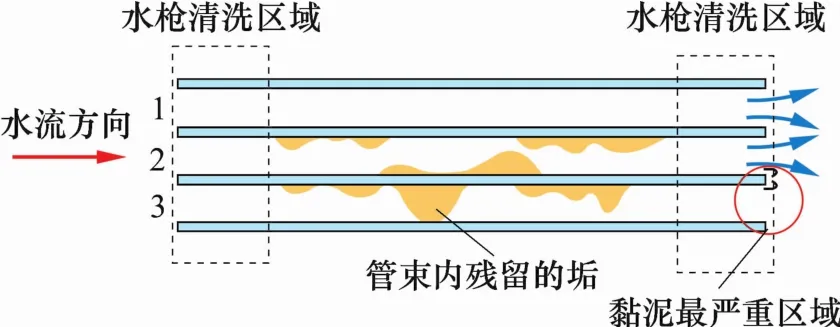

2.5 清洗不彻底

烯烃水冷器管径小,单根管线长度较长,导致每次管束清洗不彻底,若管内仍存在锈瘤或其他杂物残留堵塞,则会影响预膜效果,后期运行过程中,由于污垢的堵塞水流速偏低,黏泥的沉积加速,钝化膜会被破坏,进而腐蚀加剧(见图3)。

图3 高压水枪清洗示意

由图3可以看到三种情况:第一,管束1内部无锈瘤或其他杂物,水流畅通,出口端无黏泥沉积问题;第二,管束2内有一些锈瘤或其他杂物,管束有效截面积变小,水流速度变慢,出口端会有一定的黏泥沉积问题;管束3内完全堵死,水流完全不通,出口端黏泥问题最为严重。

3 整改措施

在确保循环水流速得到有效保证的情况下,加强水质控制和腐蚀监测,具体做好以下几方面的工作:

(1)每季度对重点换热器进行流速监测,确保循环水流速得到有效保证;

(2)对于工艺采用回水调节阀控制塔顶压力,而无法确保循环水流速的,进料口加设切断阀,依据运行状况及时对换热器切出检修清洗;

(3)加强水质监测,确保所有水冷器的循环水水质得到有效保证;

(4)加强工艺侧腐蚀监控,严格控制原料中的硫含量,在工艺侧裂解气压缩机段间注入缓蚀剂,维持裂解气压缩机前三段pH值为6~7,减缓腐蚀的发生;

(5)检修期间确保每台水冷器的每根换热管内部都能得到有效疏通,清除附着于其冷却水侧各种类型污垢,减少设备腐蚀;

(6)鉴于乙烯换热器目前的状况,预期未来仍会有微漏存在,循环水水质需加强缓蚀控制,将乙烯循环水缓蚀配方由无磷方案变更为低磷方案;

(7)必要时采用牺牲阳极对管束进行阴极保护;

(8)受系统流速低,内漏无法及时切出,系统恶性循环状态等影响,带病运行的水冷器也无法保证安全运行到下次停工大修,及时采购管束备用。

4 结束语

尽管烯烃循环水水冷器的源水来自化工循环水场,水质长期处于可控状态,且自开工以来,化工循环水场的水质合格率略高于其他循环水场,但烯烃水冷器管束出现多次泄漏情况,严重制约了设备长周期安全运行。综合分析,其主要原因:一是长期的流速低,不可避免的导致黏泥与微生物吸附沉积,形成垢下腐蚀;二是系统泄漏后无法及时检修,系统带病运行,恶性循环。另外工艺侧腐蚀泄漏、杂物堵塞以及相对其他装置长而细的换热管清洗难度大导致清洗不彻底等原因也无法排除。

Brief Analysis of Corrosion Leakage Occurred in Water-Cooling Equipment of Olefin Unit

Xiong Weiguo,Wang Jianwei,Zou Liang

(Fujian Refining&Petrochemical Co.,Ltd.,Quanzhou 362800,China)

Since 2013,a total of 21 sets of corrosion leakage accidents have occurred in the heat exchanger tube of water-cooling equipment in olefin unit,which seriously restricted the long-period stable operation and directly led to the value of RCL(Regretful Capacity Loss)in 2006 above the company's target value.All the water used in the cooler come from chemical circulating water system,of which each KPI index,with a higher qualified rate than other circulating water,has been in a controllable state since 2009.According to the analysis results,fail-safe operation was the main cause for corrosion,due to the low velocity of water for a long period and that the leaking water cooler was not cut out in time,in addition,other factors influencing the leakage included debris blockage,acid corrosion and not-thorough cleaning of heat exchanger tubes.

water-cooling equipment,velocity,fail-safe operation,corrosion leakage

2017-03-21;修改稿收到日期:2017-08-18。

熊卫国(1967—),高级工程师,1999年毕业于福州大学工业自动化专业,多年从事设备防腐及监测管理。E-mail:xiongweiguo@fjrep.com

(编辑 张向阳)