再生塔底重沸器出口弯头的腐蚀失效分析

2017-12-04刘祥春

刘祥春

(中国石化上海石油化工股份有限公司,上海200540)

再生塔底重沸器出口弯头的腐蚀失效分析

刘祥春

(中国石化上海石油化工股份有限公司,上海200540)

从装置工艺状况、材料成分和组织、腐蚀产物等方面对某脱硫装置的胺液再生塔底重沸器弯头腐蚀进行了分析研究,结果表明:腐蚀产物主要为铁的氧化物和硫化物,冲刷腐蚀是弯头腐蚀穿孔的主要原因,其他影响因素还有胺液的酸性气吸收量、胺液中的杂质含量、固体粒子含量、流速和操作温度等。提出了工艺防腐蚀和材料升级等方面的控制措施。

脱硫装置 重沸器弯头 腐蚀失效

油品中的硫在炼油生产过程中有很大比例转化为硫化氢进入干气和液化气等气体产品中,其中加氢裂化装置原料中的硫约90%以上转化成硫化氢进入气体产品[1]。国内炼油厂的大部分气体脱硫装置采用甲基二乙醇胺作为脱硫溶剂,由于装置中腐蚀性的硫化氢含量高,同时还有胺液中再生降解等因素对腐蚀的影响,部分企业装置中的设备管道发生了严重腐蚀[2-3],影响了装置的安全运行。随着原油劣质化,脱硫装置腐蚀环境更加苛刻,对腐蚀失效构件进行失效分析,找出失效原因,提出相应的应对措施,对于保障装置的安全稳定运行非常必要。

1 基本情况

某石化公司脱硫装置于1998年建成投产,加工1.5 Mt/a加氢裂化装置生产的干气、液化气和低分气,通过MDEA(甲基二乙醇胺)水溶液在气体吸收塔吸收处理后,燃料气中硫化氢体积分数不大于25μL/L后送入燃料气管网;其经液体吸收塔吸收处理后,其硫化氢体积分数不大于10 μL/L后送入液化气回收装置(900号单元)。吸收了硫化氢的富溶液经汽提塔处理后解吸出体积分数为97%的硫化氢气体送硫回收装置进行回收处理。

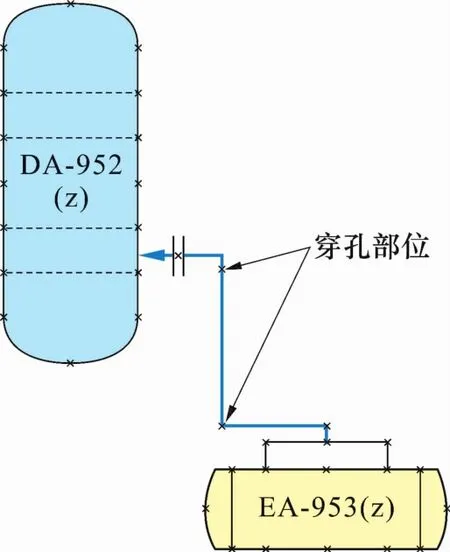

装置胺处理再生塔DA-952(z)和塔底重沸器EA-953(z)相关的流程见图1。出口返塔总管规格DN600。2015年10月返塔总管弯头发生泄漏,对上弯头进行了更换,2016年2月又一次泄漏,更换上下各一个弯头和一个法兰,2016年6月18日上弯头又一次泄漏,进行了贴焊。上弯头从2016年2月更换到2016年6月穿孔,局部腐蚀速率达到30 mm/a,穿孔部位见图2,弯头穿孔形貌见图3。

图1 胺液再生相关的流程

图2 腐蚀失效部位

装置生产中原料硫质量分数已超过设计值,最高达到1.1%。原料硫质量分数增加,引起装置低温部位和高温部位物料腐蚀性杂质含量增加,使腐蚀加重。

2 弯头的失效分析

弯头为长半径弯头,外径 610 mm,厚度10 mm,符合 SH/T 3408—2012《石油化工钢制对焊管件》,材料为20号碳钢。

2.1 宏观检查

腐蚀减薄集中在弯头的大R外侧,且腐蚀发生在内壁。弯头的大R外侧局部冲刷腐蚀减薄失去强度破裂,从弯头穿孔形貌可以看到密集的腐蚀。

2.2 材料和力学性能分析

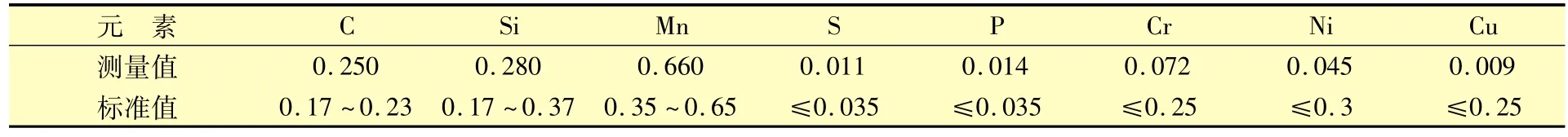

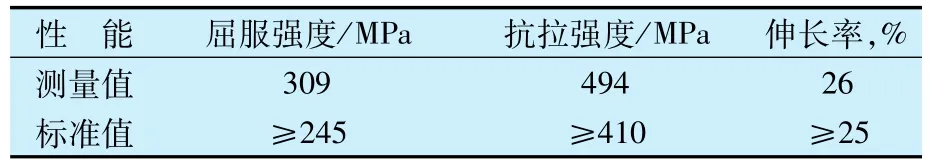

材料成分化学分析结果见表1。由表1可以看出:与GB/T 699—2015《优质碳素结构钢》中20号碳钢的成分要求相比,弯头材料碳质量分数超出最高值0.02%,锰质量分数也超出0.01%,其他元素含量符合标准要求。力学性能测试结果见表2,符合GB/T 699—2015中规定。

图3 弯头穿孔形貌

表1 材料化学成分分析 w,%

表2 材料力学性能测试

2.3 金相和电子显微分析

对泄漏弯头在腐蚀破裂口附近取样,其中EDX取样部位见图4。截取的金相试样经过镶嵌、打磨、抛光和侵蚀几道工序处理后,在金相显微镜下进行观察见图5,其金相组织主要为珠光体+铁素体,呈带状形态分布,铁素体晶粒度10级,可以看出金相组织正常。

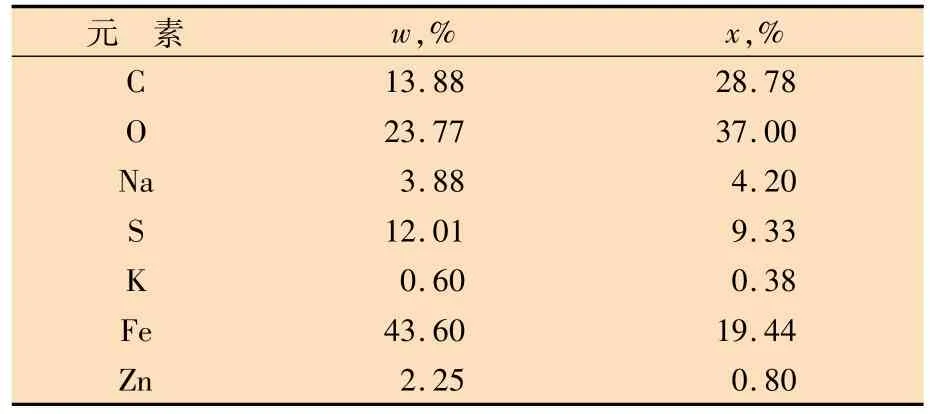

图4 EDX取样部位

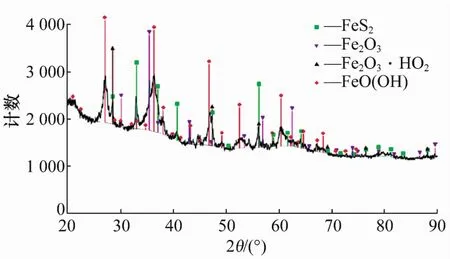

对弯头以及法兰的内表面取样进行SEM观察(见图6)及EDX分析(见图7)。EDX分析弯头内表面主要元素构成为:C,O,Na,S,K,Fe和 Zn,详见表3。对表面腐蚀产物进行XRD分析可知,主要物相有FeO(OH),Fe2O3。法兰内腐蚀产物物相主要为 FeS2,FeO(OH)及 Fe2O3等。

图5 弯头金相组织

2.4 腐蚀失效分析

由弯头破裂部位及腐蚀形貌看,腐蚀发生在重沸器返回再生塔的管线弯头内壁介质侧,且腐蚀严重的部位集中在弯头的大R外弯处。弯头及法兰的腐蚀部位仅覆盖薄层腐蚀产物,弯头内表面的EDX和XRD分析:结果表明腐蚀产物为铁的氧化物和硫化物。弯头材质成分中碳和锰含量稍有偏差,但对耐蚀性能影响很小。出口总管上下弯头都有腐蚀,但上弯头更为严重,与上弯头靠近塔体,胺液进入塔体体积突然增大,引起流速大大增加,加重冲刷腐蚀有关。

图6 弯头电子显微形貌

表3 EDX分析结果

图7 XRD测试结果

弯头处于RNH2-CO2-H2S-H2O腐蚀环境,并且介质气液两相高速流动,有明显的冲刷腐蚀。腐蚀影响因素与胺液的酸性气吸收量、胺液中的杂质含量、固体粒子含量、流速和操作温度等因素有关。加氢裂化中的基本气体不含CO2,主要是硫化氢,MDEA溶液本身对金属没有腐蚀作用,然而溶液经过再生过程后大部分H2S被解吸成酸性气分离出去,但贫液中仍含少量H2S,在再生时蒸发后溶于弯头表面的液滴引起腐蚀。加氢裂化装置2013年加工原料硫质量分数由1.7%上升到2.5%,脱硫气体进料的硫化氢含量增加,使弯头中气液两相的硫化氢含量增加,加重了弯头的腐蚀。

贫胺液中引起腐蚀的杂质包括胺降解产物、耐热胺盐和固体粒子等。胺液除了氧化降解形成甲酸、乙酸等有机酸,其中部分胺液中H2S与氯化物和氰化物等形成硫酸盐、硫代硫酸盐、硫氰酸盐和盐酸盐等热稳定盐,引起弯头的腐蚀。一般热稳定盐质量分数超过0.5%,胺的降解物就具有腐蚀性,同时降低了活性胺的量,增加酸性气的腐蚀性。从防腐角度看应控制热稳定盐质量分数小于2%,该装置热稳态盐质量分数平均3.43%,最高4.79%,加重了弯头的腐蚀。胺液中硫化亚铁等固体粒子,会存在于流过弯头的介质中,加重冲蚀。本装置胺液过滤器长期未投用,增加了固定粒子含量,加重了冲蚀。

当胺液自塔底引出进入重沸器壳程,被管程的蒸汽加热后,大部分H2S从胺液中完全解吸出来,遇弯头管壁凝结水生成酸液,以及胺液中的降解产物在返回胺再生塔过程中,与碳钢的管线弯头发生了腐蚀作用,由于管线中的胺液介质呈气液两相流,随着流程走向压力降低气相含量逐渐增大,胺液流速随着越来越高,致使胺液严重地冲刷腐蚀进塔的短节前弯头。因为弯头的外侧流速最高,受冲刷最为严重,溶液中的固体粒子促进了冲刷作用,从腐蚀形貌看,也是冲刷腐蚀导致弯头局部减薄,失去强度破裂。

3 结 论

弯头的腐蚀泄漏是由于介质中硫化氢和胺降解产物的腐蚀,以及气液两相流冲刷引起的腐蚀减薄共同引起的。原料气中硫化氢含量大幅度增加和胺液中腐蚀性杂质含量偏高是弯头腐蚀速率增大的主要原因。

(1)为了防止弯头的快速腐蚀,保障安全运行,弯头材料应升级为022Cr19Ni10。

(2)设置胺液净化设施,使用大孔树脂吸附阴离子除去热稳定盐,控制热稳定盐质量分数小于1%;加强胺液过滤,滤掉大于5μm的固体颗粒,以减缓腐蚀。

(3)加强工艺操作控制,装置运行中不要超负荷,控制再生塔底重沸器加热蒸汽温度不超过149℃;加强胺液储罐的氮封、水封管理;同时维持泵入口正压操作,防止空气从溶液泵进入系统;控制胺液配制用除氧水质量分数小于15μg/g,以减缓胺液的降解。

(4)根据腐蚀流程,加强腐蚀监测,在受冲刷严重弯头考虑增加面测厚技术。

[1] 张德义.含硫原油加工技术[M].北京:中国石化出版社,2003:150-151.

[2] 胡洋,杜博华,刘国防,等.胺液脱硫系统的腐蚀和防护[J].腐蚀与防护,2009,30(8):574-576.

[3] 刘英.胺液再生系统设备腐蚀原因分析及防护对策[J].石油化工腐蚀与防护,2006,23(3):56-59.

Corrosion Failure Analysis of Export Elbow in Regenerator Bottom Reboiler

Liu Xiangchun

(Aromatics Division,SINOPEC Shanghai Petrochemical Co.,Ltd.,Shanghai 200540,China)

Corrosion failure of export elbow in the bottom reboiler of amine liquid regenerator was analyzed from the aspects of process situation,material composition,metallurgical structure and corrosion products.Iron oxides and sulfides were the main corrosion products and erosion corrosion was the main cause for elbow corrosion perforation.Several factors were involved in the corrosion process,including acid gas absorption capacity,contents of impurities and solid particles in amine solution,flow velocity and operation temperature.Corrosion control methods were suggested,such as process anticorrosion,material upgrading and so on.

desulfurization plant,reboiler elbow,corrosion failure

2017-07-18;修改稿收到日期:2017-07-29。

刘祥春(1979—),高级工程师,2002年毕业于辽宁石油化工大学机械系化工机械专业,获工学学士学位。上海石油化工股份有限公司芳烃部副经理,分管设备管理工作。E-mail:liuxc.shsh@sinopec.com

(编辑 王菁辉)