乙烯裂解气压缩机二段后冷器管束腐蚀原因分析

2017-12-04林建东熊卫国邹厚香

邹 亮,刘 翔,林建东,熊卫国,邹厚香

(福建联合石油化工有限公司,福建泉州362800)

乙烯裂解气压缩机二段后冷器管束腐蚀原因分析

邹 亮,刘 翔,林建东,熊卫国,邹厚香

(福建联合石油化工有限公司,福建泉州362800)

2016年3月,某公司乙烯裂解装置裂解气压缩机二段后冷器(E20202AM/BM)管束发生大面积泄漏,装置被迫临时停工抢修。腐蚀调查和分析认为:装置自2013年脱瓶颈改造后,乙烯裂解气压缩机二段后冷器换热管外壁一直存在以H2S-CO2-H2O为主的腐蚀环境;压缩机段间注水量较大且雾化不良,冷凝液pH值较低,导致二段后冷器换热管外壁发生均匀腐蚀和点蚀,并引起泄漏;在切换真空泵冷凝器(E20225BX/E20226BX)时,因作业不平稳导致裂解气压缩机真空度波动,使得裂解气压缩机二段后冷器管束腐蚀严重部位发生破损穿孔,造成大面积泄漏。2013年改造后壳程介质流速提高以及原料中S含量较高也是导致腐蚀加剧的两个主要因素。建议控制原料S含量、加注缓蚀剂、控制压缩机段间注水量及加强系统管线腐蚀检测抑制腐蚀穿孔发生。

裂解气后冷器 管束 腐蚀泄漏 流速 腐蚀环境

1 腐蚀泄漏和设备概况

1.1 腐蚀泄漏情况

2016年3月14日,某公司0.99 Mt/a乙烯裂解装置裂解气压缩机(K20201)二段后冷器(E20202AM/BM)发生大面积泄漏,大量裂解气进入循环水侧阻碍循环水流动。由于气阻使E20202AM/BM失去换热能力,导致裂解气压缩机三段吸入热量急剧上升,其出口温度109.52℃(接近联锁值110℃),影响机组正常运行,乙烯装置被迫临时停工抢修。

抽出E20202AM/BM冷却器管束检查,发现换热管外壁有大量腐蚀坑,并且已经出现腐蚀穿孔,见图1。使用内窥镜观察换热管内部,管束内壁相对平整光滑,未发现明显腐蚀坑(见图2)。经水压试漏,发现后冷器泄漏的换热管每台有40至50根,实际堵管处理每台约200根。

图1 换热管外壁腐蚀形貌

图2 换热管内壁形貌

1.2 设备概况

裂解气压缩机二段后冷器(E20202AM/BM)是由原冷却器(E20202A/B)改造而成,属于浮头式换热器,壳程为裂解气,管程为循环水。2013年改造前,共运行4 a未发现明显腐蚀。

2013年脱瓶颈改造时,壳体利旧、管束更新。管束由四管程改为两管程,换热管排列方式由正方形排列改成正三角形排列,换热面积由1 701 m2增加到1 742 m2,两台换热器的流量由原323 t/h增加到427 t/h。改造后的 E20202AM/BM换热管尺寸为Φ19 mm×2.0 mm,于2013年12月投入使用,其主要技术参数见表1。

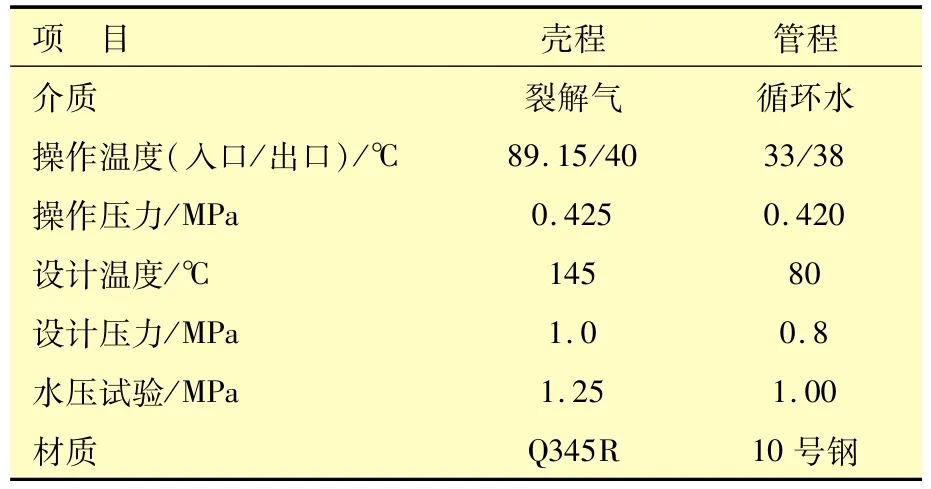

表1 设备主要技术参数

2 腐蚀原因分析

为确保腐蚀分析的准确性及权威性,停工后,委托专业检测单位对E20202AM/BM进行了现场抽管取样,并作了检测分析。

2.1 试验管子取样

(1)抽取E20202AM换热管5根,编号分别为:A,B,C,D和 E,见图3。其中,A和 B管再取样3节,编号分别为:A1,A2,A3,B1,B2及 B3;C,D及E管未取样,仅进行外观检测。

(2)抽取E20202BM换热管4根,编号分别为:F,G,H和I,见图4。其中,F和G管再取样3节,编号分别为:F1,F2,F3,G1,G2及 G3;H和 I管未取样,仅进行外观检测。

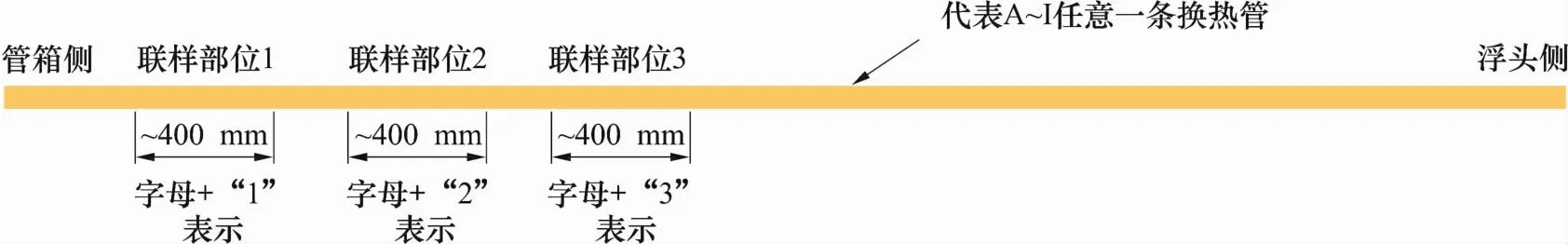

(3)每根管取样的具体截取部位见图5。

图3 E20202AM换热管取管部位

图4 E20202BM换热管取管部位

图5 换热管试样截取位置

2.2 腐蚀检查

2.2.1 宏观检查

通过对E20202AM/BM换热管取样管段进行宏观检查,发现换热管存在管外壁腐蚀,检查结果见表2。其中有些管段管外壁腐蚀穿孔比较严重,见图6至图8。

表2 样品外观检查情况

图6 B换热管取样管段腐蚀

图7 F换热管取样管段腐蚀

图8 G换热管取样管段腐蚀

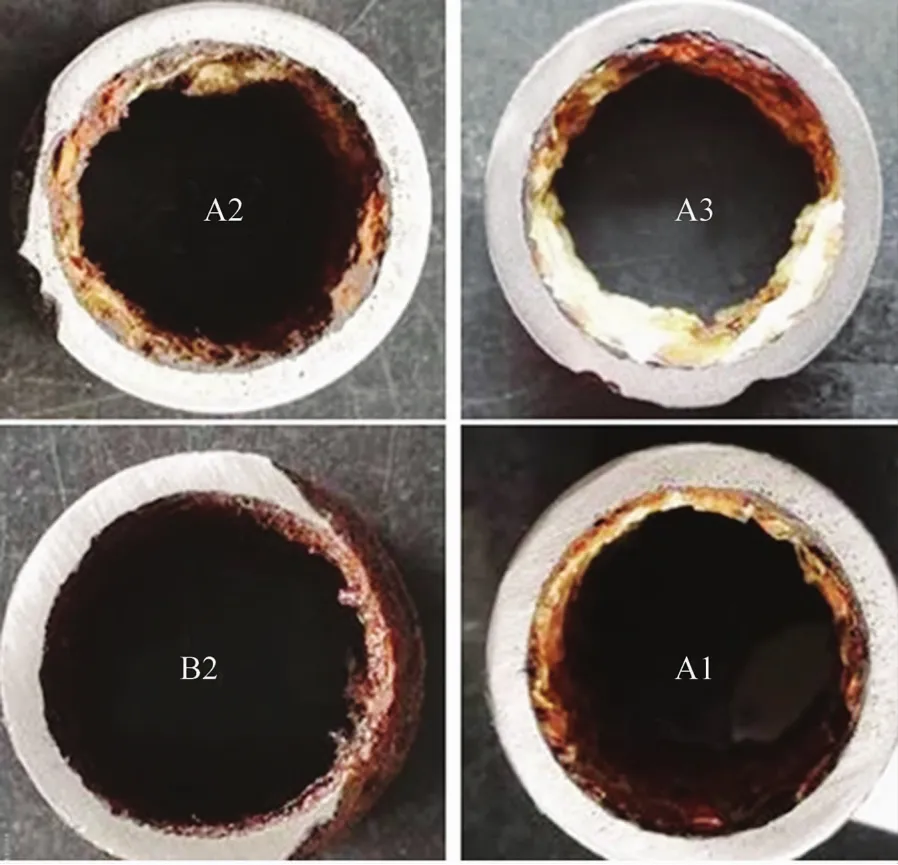

2.2.2 管段横截面检查

分别从换热管腐蚀严重部位及未见明显腐蚀的部位截取横截面检查,见图9和图10。从图9及图10可以看出:A2,A3,B2,F2,F3和 G2等管段腐蚀严重部位均发生在外壁,坑内有较多的腐蚀产物,内壁虽然存在结垢现象,但腐蚀轻微。

图9 E20202AM换热管截面腐蚀状况

图10 E20202BM换热管截面腐蚀状况

2.2.3 内外径测试

从横截面检查的试样中,分别选取腐蚀严重和未见明显腐蚀的换热管,经除垢后进行内外壁直径测量,测量结果见表3。

表3 内外径测量结果

由表3可以看出:腐蚀严重的管子外径变化较大,内径变化较小;未见有明显腐蚀的管子外径和内径变化均较小,进一步说明腐蚀主要发生在外壁。

2.3 化学分析

对换热管取样进行化学成分分析,结果见表4。从表4可以看出,换热管化学成分满足相关标准要求。

表4 化学成分分析结果 w,%

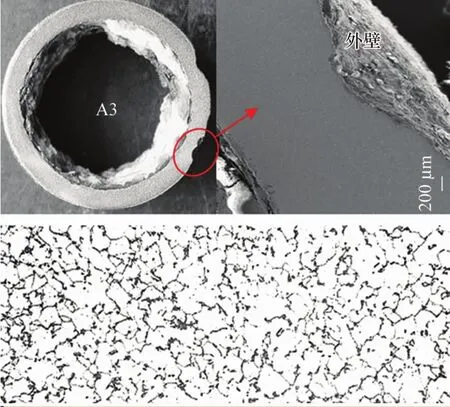

2.4 金相分析

为了确定是否存在应力腐蚀开裂现象,分别从A3和B3部位取样进行金相分析,结果见图11和图12。可以看出:外壁腐蚀严重部位内壁也有腐蚀,管外壁腐蚀明显比内壁严重;内外壁腐蚀部位、腐蚀坑底部均未发现微裂纹;金相组织正常。

图11 A3试样金相组织

图12 B3试样金相组织

2.5 能谱分析

采用X射线能谱分析仪分别对蚀坑内的腐蚀产物和金相试样内外壁结垢物进行能谱分析,结果见表5。从表5可以看出:E20202AM/BM换热管外壁腐蚀元素主要有O和S,E20202BM换热管外壁的S元素只是在局部区域检测到。

表5 腐蚀产物主要元素能谱分析结果 w,%

2.6 综合分析

2.6.1 裂解气中酸性物质腐蚀

(1)裂解气是石油烃高温裂解生产低级烯烃过程中生成的多组分混合气体,主要组分为甲烷及碳二至碳五烯烃和烷烃,还有氢气、少量炔烃、硫化物、一氧化碳、二氧化碳、水分及惰性气体等杂质。工艺需要对压缩机注水,从而降低裂解气温度,但经喷嘴注入的水并不能完全雾化或雾化效果差,从而形成大的液滴。硫化氢、二氧化碳及小分子有机酸(如甲酸、乙酸等)溶于液态水后会形成酸性电化学腐蚀环境,造成碳钢腐蚀。裂解气在出三段压缩后进碱洗塔用碱液脱除裂解气中的酸性气体,出塔裂解气中酸性气体硫化氢、二氧化碳总质量浓度一般小于1 mg/L,所以,裂解装置的腐蚀问题主要出现在碱洗塔之前的设备及管道上。

(2)压缩机各段间冷却器工艺介质侧长期处于酸性环境下。2011年年底和2016年3月,曾对段间冷却器冷凝液pH值进行分析,发现pH值平均为4,说明水冷器一直在酸性环境下工作。这主要由冷凝液中硫化氢、二氧化碳含量决定,pH值越低酸性越强,腐蚀越严重。

(3)2014年12月至2015年5月,外购石脑油中S质量分数严重超标,最高值近2 000μg/g,经与自产石脑油调合后也达到500μg/g。S含量超标会导致裂解气中的硫化氢含量上升,从而加剧压缩机各段后冷器管束的腐蚀。

2.6.2 改造后流速提高

处于较低pH值的酸性冷凝液中的碳钢(换热管外壁)很容易发生腐蚀。腐蚀严重程度主要取决于环境介质pH值、温度及流速等因素。从2013年改造后情况来看,壳程介质的流量提高约32%,换热器进出口流速分别由16.97 m/s和20.04 m/s提高到22.43 m/s和31.78 m/s。流速显著提高会破坏换热管外腐蚀产物形成的保护膜,从而加剧腐蚀。

2.6.3 压力波动

2016年3月14日,在切换真空泵冷凝器(E20225BX/E20226BX)时,由于操作室内外衔接不当,裂解气压缩机真空度由-85 kPa瞬间波动至-16 kPa。真空度波动导致腐蚀减薄的E20202AM/BM管束迅速破损,出现大面积穿孔泄漏。

3 结论及建议

(1)乙烯裂解装置裂解气压缩机二段后冷却器(E20202AM/BM)换热管外壁存在以H2SCO2-H2O为主的腐蚀环境,导致管外壁发生均匀腐蚀和点蚀,并引起泄漏。2013年改造后流速提高以及原料中S含量较高是导致腐蚀加剧的两个重要因素。

(2)严格控制原料中的S含量。对于乙烯裂解装置的新原料,特别是硫含量高的原料,需要进行风险评估并严格执行变更程序。

(3)加注缓蚀剂。优化工艺操作,在裂解气压缩机段间注入缓蚀剂,使急冷水pH值控制在7~8。监控二段和三段间冷却器壳程冷凝液酸度、铁离子浓度,并根据监测情况调整缓蚀剂注入量。

(4)控制压缩机段间注水量在设计指标之内。压缩机段间需要注水降温,但注水量过大,不能完全雾化,导致未雾化的水吸收裂解气中的酸性气体,形成酸性腐蚀环境。

(5)评估材质升级的可能性及经济性。

(6)调整系统管线(重点是水冷器及工艺介质出入口管线)的腐蚀检测频率为6个月一次。

Corrosion Analysis of Aftercooler Pipeline in the Second Section Coupled to Cracking Gas Compressor of Ethylene Plant

Zou Liang,Liu Xiang,Lin Jiandong,Xiong Weiguo,Zou Houxiang

(Fujian Refining&Petrochemical Co.,Ltd.,Quanzhou 362800,China)

In March 2016,large area leakage accident occurred in the aftercooler(E20202AM/BM)pipeline in the second section coupled to cracking gas compressor in an ethylene plant,which resulted in a temporary stoppage for repairs.According to the investigation,a corrosion environment dominated by H2S-CO2-H2O always existed in the outer wall of pipeline;leakage caused by uniform corrosion and pitting appeared in the outer wall of pipeline,due to large injection and poor atomization of water as well as low pH value in the section;damaged perforation occurred in the serious corrosion position of pipeline resulted by the pressure fluctuation in the compressor when switching the vacuum pump condenser(E20225BX/E20226BX).In addition,two other main factors leading to the intensification of corrosion were the increase of flow velocity in the shell side after modification in 2013 and the high content of sulfur in the raw material.Reasonable measures were proposed to prevent the occurrence of corrosion perforation,including controlling sulfur content,adding corrosion inhibitor,governing water injection and improving pipeline corrosion detection.

cracking gas aftercooler,pipeline,corrosion leakage,flow velocity,corrosion environment

2017-04-17;修改稿收到日期:2017-06-15。

邹亮(1985—),工程师,毕业于北京化工大学过程装备与控制工程专业,现在该公司从事静设备防腐管理工作。E-mail:zouliang@fjrep.com

(编辑 王维宗)