多层实木复合地板关键工段产品加工质量与产量的平衡分析

2017-12-04

(浙江裕华木业有限公司,浙江 嘉善 314100)

研究与设计

多层实木复合地板关键工段产品加工质量与产量的平衡分析

苏展

(浙江裕华木业有限公司,浙江 嘉善 314100)

对多层实木复合地板生产线上地板榫槽加工和表面涂饰两个关键工段的测量和分析表明,产品平均合格率为94.25%,地板榫槽加工工段的设备负荷率为41%~52%,地板表面涂饰工段的设备负荷率为28%~64%,进料速度和进料间隔是影响产品质量和产量的主要因素。参数优化表明,地板榫槽加工工段合理的进料速度为53 m/min,地板表面涂饰工段合理的进料速度为15 m/min。

多层实木复合地板;产品质量;产量;平衡分析

多层实木复合地板榫槽加工时,在加工工段提高进料速度就能提高单位时间的产量,但又可能使成品尺寸精度和表面质量下降,破坏性缺陷增多,导致产品合格率下降[1-3]。根据6σ管理方法的原则,选择地板榫槽加工工段作为研究对象,对工段的加工时间、产能和合格产品进行定义及测量,并对测得的数据进行分析[4-9]。以单班产量和产品合格率为目标函数,以进料速度、进料间隔和坯料规格为变量,选择几种典型的产品规格,测量分析其3个变量与目标函数之间的关系,以期达到单班产量与产品合格率的平衡,获得最佳的经济效益。

1 试验材料与设备

地板长度尺寸影响进料间隔,宽度尺寸影响单班产量,厚度规格影响切削加工机制。按市场流行及浙江裕华木业有限公司经常生产的产品规格,试验选取的地板长度分别为450 mm、600 mm、750 mm、1 200 mm、2 200 mm,宽度分别为89 mm、120 mm、127 mm、240 mm,厚度分别为9.5 mm、10.5 mm、14 mm、15mm。

选取地板榫槽加工线FPR260和FPR220作为典型测量工段,纵、横向榫槽自动连续加工,纵向最大进料速度100 m/min,横向最大进料速度32 m/min,试验时选取纵向榫槽加工的进料速度分别为45 m/min、55m/min,60m/min,横向榫槽加工的进料速度按地板坯料宽度尺寸与纵向进料速度自动匹配。进料速度、地板坯料规格选取见表1。

表1 进料速度、地板坯料规格

序号123进料速度/m·min-1455560坯料规格/mm750×127×141200×89×105450×89×105

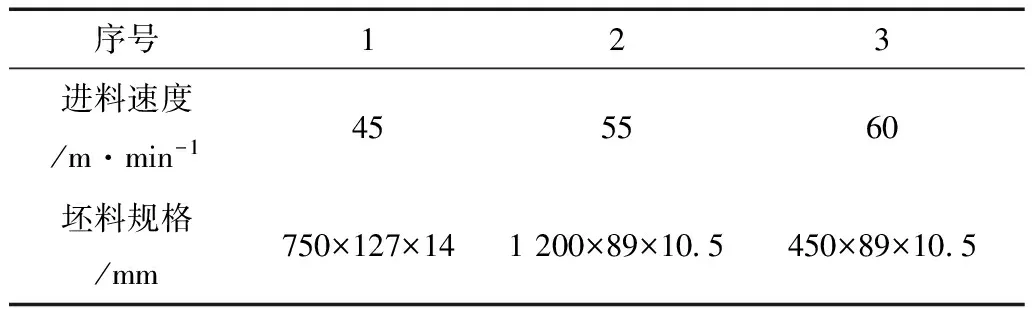

2 产品质量和产能测量

生产线产品质量按国家标准《实木复合地板》(GB/T18013-2013)规定的质量指标和方法进行检测[10],榫槽加工后地板的产品合格率见表2。由于规格为750 mm×120 mm×10.5 mm地板榫槽加工中出现极端异常,其产品合格率不作为统计数据,其他8组产品的平均合格率为94.25%,仅达到1.9σ,尺寸规格合格率97%,大于2σ(合格率95.45%)小于2.58σ(合格率99%),约为2.3σ。

表2 榫槽加工后地板的产品合格率

采样号地板规格/mm进料速度/m·min-1产品合格率/%1750×120×10545862750×127×1455943609441200×89×105459455594660927450×89×10545988559496094

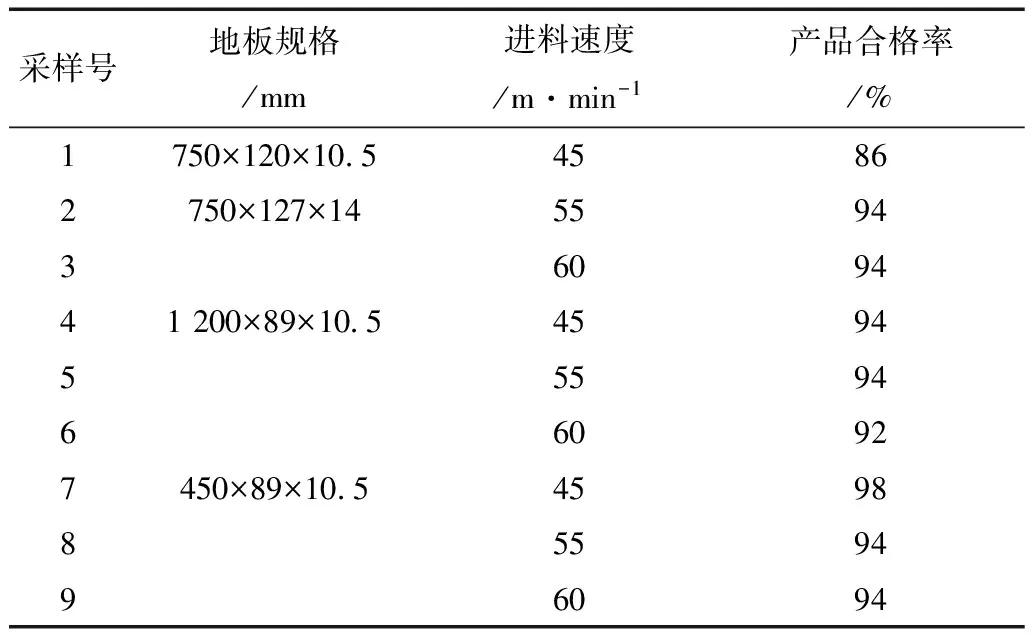

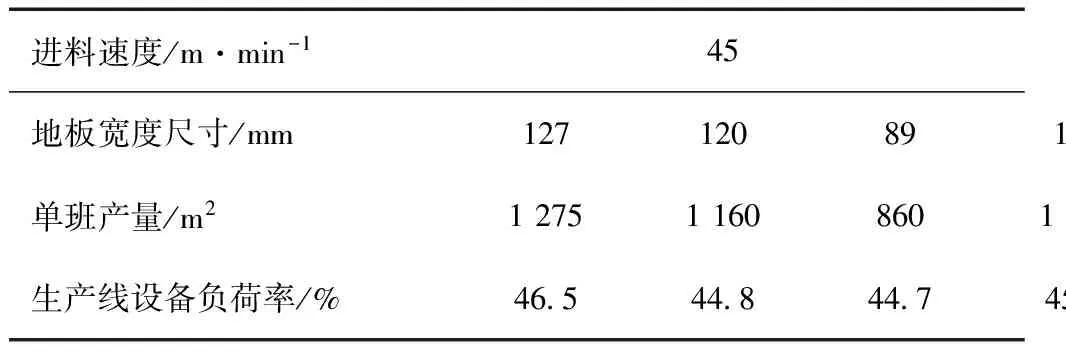

在不同进料速度的情况下,单班地板产量和生产线设备负荷率见表3,在不同地板坯料规格的条件下,单班地板产量和生产线设备负荷率见表4。

试验结果表明,榫槽加工工段的设备负荷率为41%~52%,说明榫槽加工中机床在8 h内约有一半的时间不是处于实际加工状态,虽然生产线进料端都配置了自动落料器,而且地板坯料进料时并没有进料间隔,但加工准备、中间停机维护、坯料和加工成品周转、待料时间等还是构成了大约占工作时间一半的非加工时间,这期间多数机床并未停机,如单班生产3 600 m2地板,则意味者大约有120~150个托盘料垛需要在生产线进料端进行交换,如每次交换用时1 min则总计就有约2 h被消耗掉,为提高产能,减少由于这部分时间所造成的损失,可采用辊台流水线进出料来代替叉车进出料。同理,试验得出地板表面涂饰工段的设备负荷率为28%~64%。

表3 不同进料速度下单班地板产量和生产线设备负荷率

进料速度/m·min-1455560地板宽度尺寸/mm127120891271208912712089单班产量/m212751160860151013201074182016681164生产线设备负荷率/%465448447457451418498483454

表4 不同地板坯料规格下单班地板产量和生产线设备负荷率

进料速度/m·min-1606060地板宽度尺寸/mm120189240单班产量/m2166828503566生产线设备负荷率/%483516524

3 结果分析

3.1进料间隔对单班产能和产品质量的影响

地板榫槽加工工段采用了进料器自动进料,在榫槽加工过程中可以做到地板坯料的连续进给,但设备负荷率仅为41%~52%,远未达到满负荷加工的水平,随着地板坯料规格尺寸增大,设备的负荷率会有所增加,这意味着地板榫槽加工时,同一批次的地板坯料之间可以做到无间隔进料,但每个批次之间上料仍然存在间隔;而且加工机械的停机、上料间隔和机械空运转时间对单班产量均有显著影响,对产品质量也有明显影响,因为进料不连续出现的间隔非常容易引起高速切削时地板坯料的末端劈裂,造成外观质量不合格。

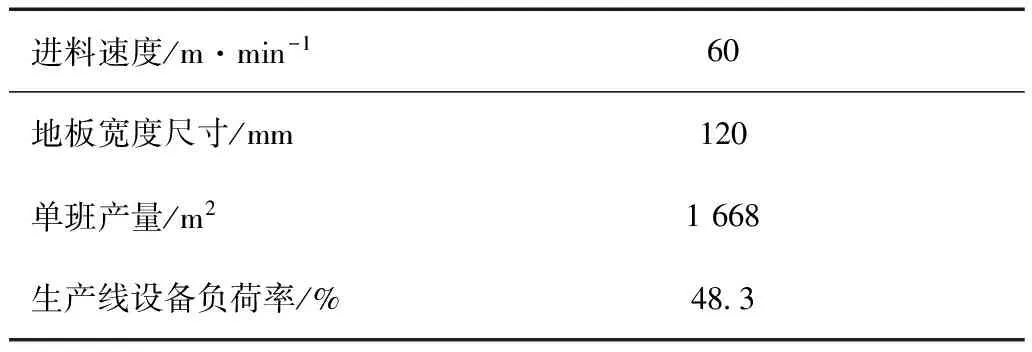

地板表面涂饰工段进料间隔对产品合格率和单班产量的影响如图1、图2所示,虽然影响不是很显著,但总体上是随进料间隔的增大,产品的合格率呈下降趋势;随着进料间隔的增大,地板表面涂饰工段单班产量也有明显下降,而且地板长度尺寸越小,单班产量下降幅度越大。

图1 地板涂饰工段进料间隔与产品合格率的关系

图2 地板涂饰工段进料间隔与单班产量的关系

3.2 进料速度对单班产能和产品质量的影响

地板榫槽加工工段的单班产量与设备加工时的进料速度呈正比关系,在地板坯料宽度尺寸相同的条件下,进料速度越快,单班产量越高。但地板榫槽加工包括地板坯料纵向切削和横向切削两道工序,单班产量计算是以地板坯料纵向进料速度为基准[11-12],横向进料速度则是根据地板坯料规格尺寸及纵向进料速度进行匹配,即在相同纵向进料速度的条件下,地板坯料长度尺寸越小,横向进料速度越快,在这样匹配的条件下,相对较快的横向进料会有更大的可能造成地板横向榫槽加工的缺陷,从而造成地板产品外观质量降等或出现不合格产品。

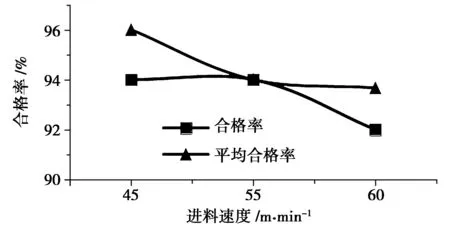

榫槽加工工段地板坯料为1 200 mm时进料速度与产品合格率及平均合格率的关系如图3所示,随着进料速度的提高,产品合格率总体呈微弱下降的趋势。地板坯料规格为750 mm×120 mm×10.5 mm、进料速度为45 m/min时,出现了大面积尺寸超差和外观质量不合格的现象,其属于被加工材料和机械调整出现失误的特例,但在一定程度上也表明了材料选择和工艺技术控制对保障产品质量的重要性。

图3 榫槽加工工段地板坯料1 200 mm时进料速度与产品合格率及平均合格率的关系

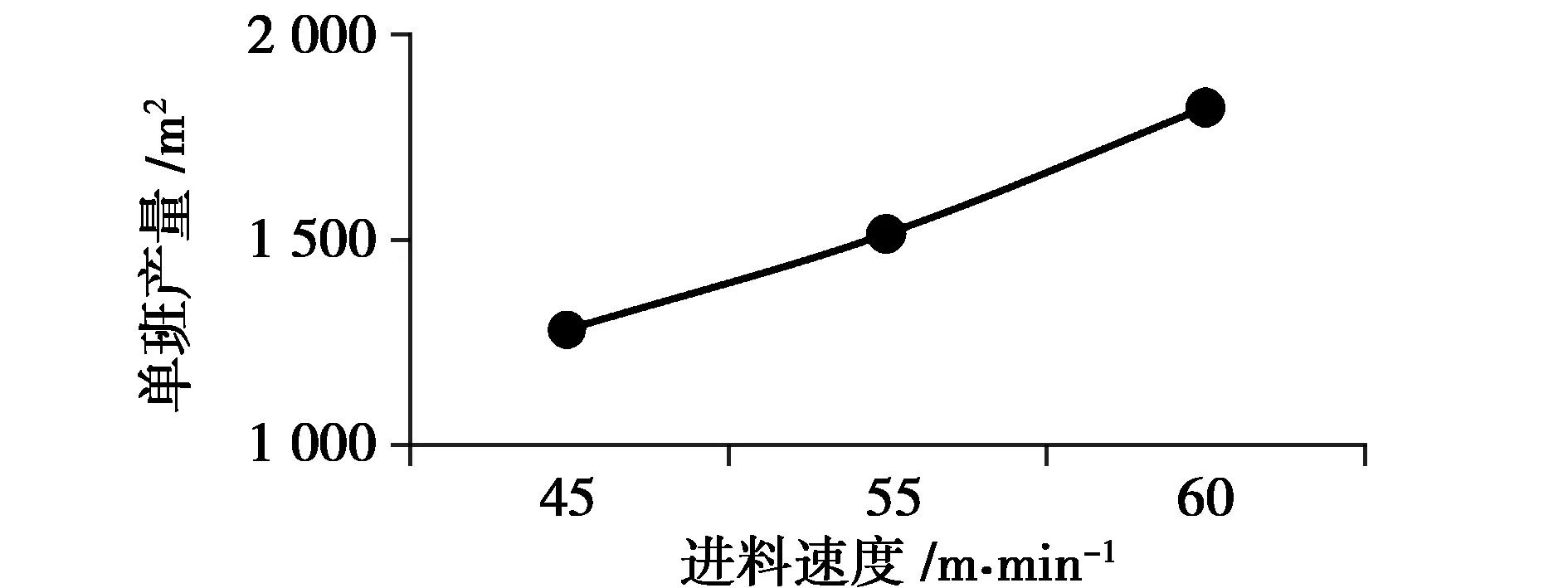

榫槽加工工段地板坯料宽度127 mm时进料速度与单班产量的关系如图4所示,在同一地板坯料规格的条件下,随进料速度的提高,榫槽加工工段的单班产量呈线性增加。

图4 榫槽加工工段地板坯料宽度127 mm时进料速度与单班产量的关系

涂饰工段进料速度与产品平均合格率的关系如图5所示,在相同进料间隔的条件下,随进料速度的提高,地板表面涂饰工段同一坯料规格地板的平均产品合格率呈下降趋势。

图5 涂饰工段进料速度与产品平均合格率的关系

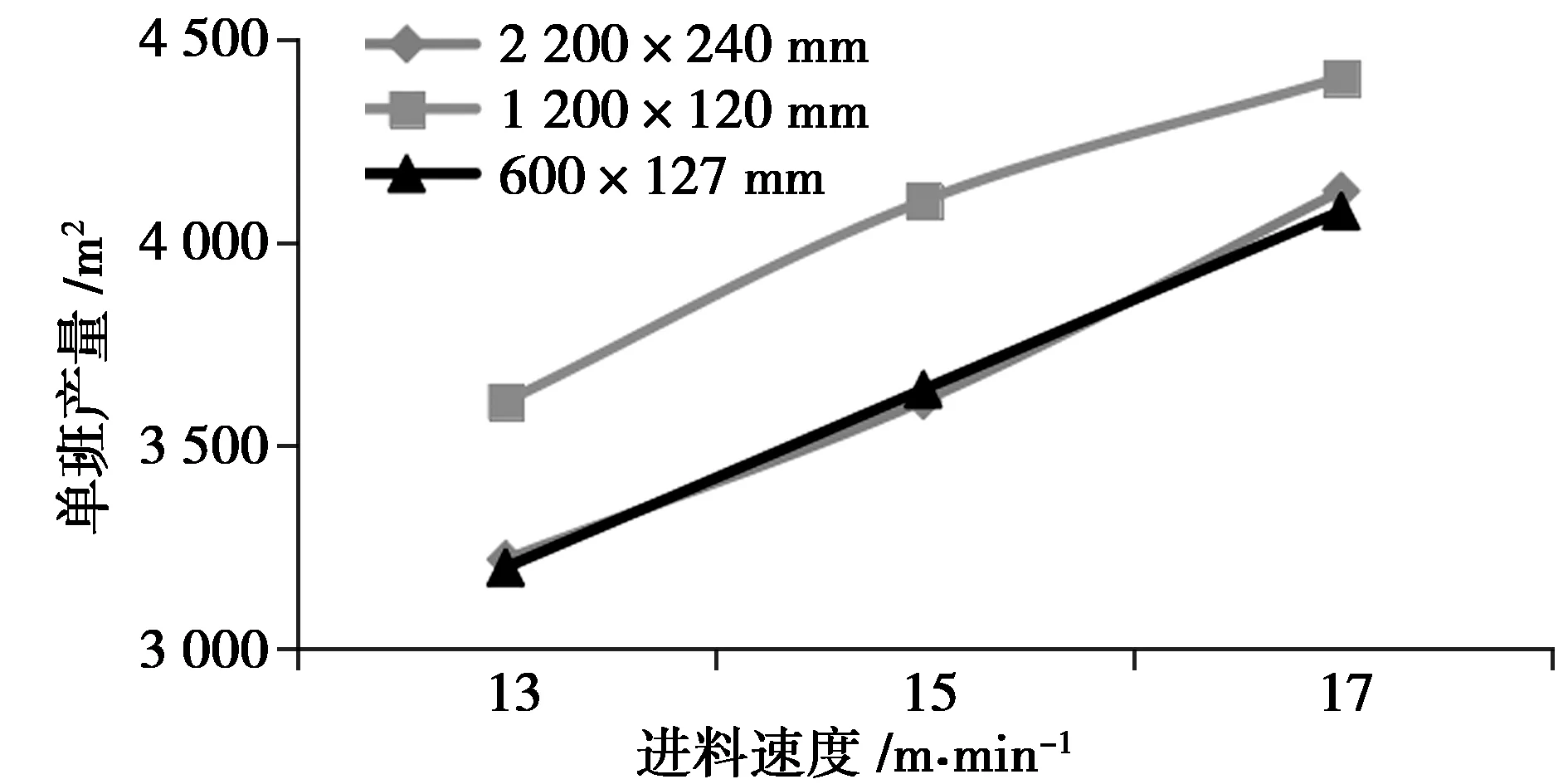

涂饰工段进料间隔200 mm进料速度与单班产量的关系如图6所示,在相同进料间隔的条件下,随着进料速度的提高,表面涂饰工段同一坯料规格地板的单班产量呈线性增加的趋势[13]。不同规格地板之间的单班产量差异主要取决于沿涂饰线进料带宽度方向同时进料的数量,即地板对涂饰线进料带的覆盖比例,这里的2 200 mm×240 mm地板和600 mm×127 mm地板的单班产量差别不大,表明两种地板占据的涂饰区面积几乎相等,填充系数一致。因为2 200 mm×240 mm地板只能同时进给2条,而600 mm×127 mm地板最多时可以同时进给5条。

图6 涂饰工段进料间隔200mm进料速度与单班产量的关系

3.3 坯料规格对单班产能和产品质量的影响

榫槽加工工段地板坯料规格对产品合格率的影响无规律可循,即地板坯料规格对产品合格率的影响是无序的。榫槽加工工段不同规格地板坯料与单班产量的关系(进料速度60 m/min)如图7所示,在相同进料速度的条件下,地板榫槽加工工段的单班产量随坯料宽度尺寸的增加而增大。由表3可知,坯料宽度尺寸越大,加工设备的负荷率越高,则设备利用率高,生产效率高。

图7 榫槽加工工段不同规格地板坯料与单班产量的关系(进料速度60 m/min.)

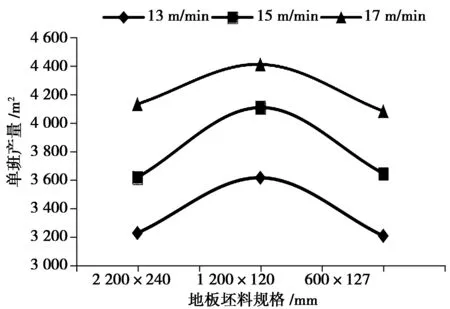

涂饰工段地板坯料规格与产品平均合格率的关系如图8所示,在地板表面涂饰工段选取的三种规格地板坯料中,不同进料速度条件下,1 200 mm×120 mm的地板坯料加工出的地板成品合格率相对最低,为97.3%,其余两种规格地板成品的合格率相差不大。同规格地板中加工的进料速度越大,则产品合格率越低,其与上述进料速度影响的分析相吻合。

图8 涂饰工段地板坯料规格与产品平均合格率的关系

涂饰工段不同规格地板坯料与单班产量的关系(间隔200 mm)如图9所示,在地板表面涂饰工段选取的三种规格地板坯料中,1 200 mm×120 mm规格的地板在三种进料速度中的平均单班产量最高,说明此规格地板在辊涂线上的进料填充系数最高。与600 mm×127 mm的坯料相比,进料时沿进料方向上的间隔空隙少,与2 200 mm×240 mm的坯料相比,进料时地板横向的间隔空隙也小,所以该种规格的地板单班产量最高。

图9 涂饰工段不同规格地板坯料与单班产量的关系(间隔200 mm)

4 产品合格率与产能的平衡分析

为提高企业的单班产量,地板榫槽加工工段和表面涂饰工段都应选用高速进料,但从企业经济效益方面综合考虑,安排一种产品生产时不仅要考虑产品的单班产量最大,还要考虑产出的产品质量是否最佳,生产工艺过程是否合理,原料、能源和人力是否浪费最小[14-16]。

地板榫槽加工工段单班产量与产品合格率的平衡点如图10所示,对于地板榫槽加工工段,随着进料速度的增大,产品合格率下降,而单班产量提高,在产品质量和生产效率之间有一个平衡点,在本研究所选加工参数范围内,进料速度为53 m/min时单班产量和产品合格率均达到了平衡,因此,可选择53 m/min作为最合理的地板加工进料速度。

图10 地板榫槽加工工段单班产量与产品合格率的平衡点

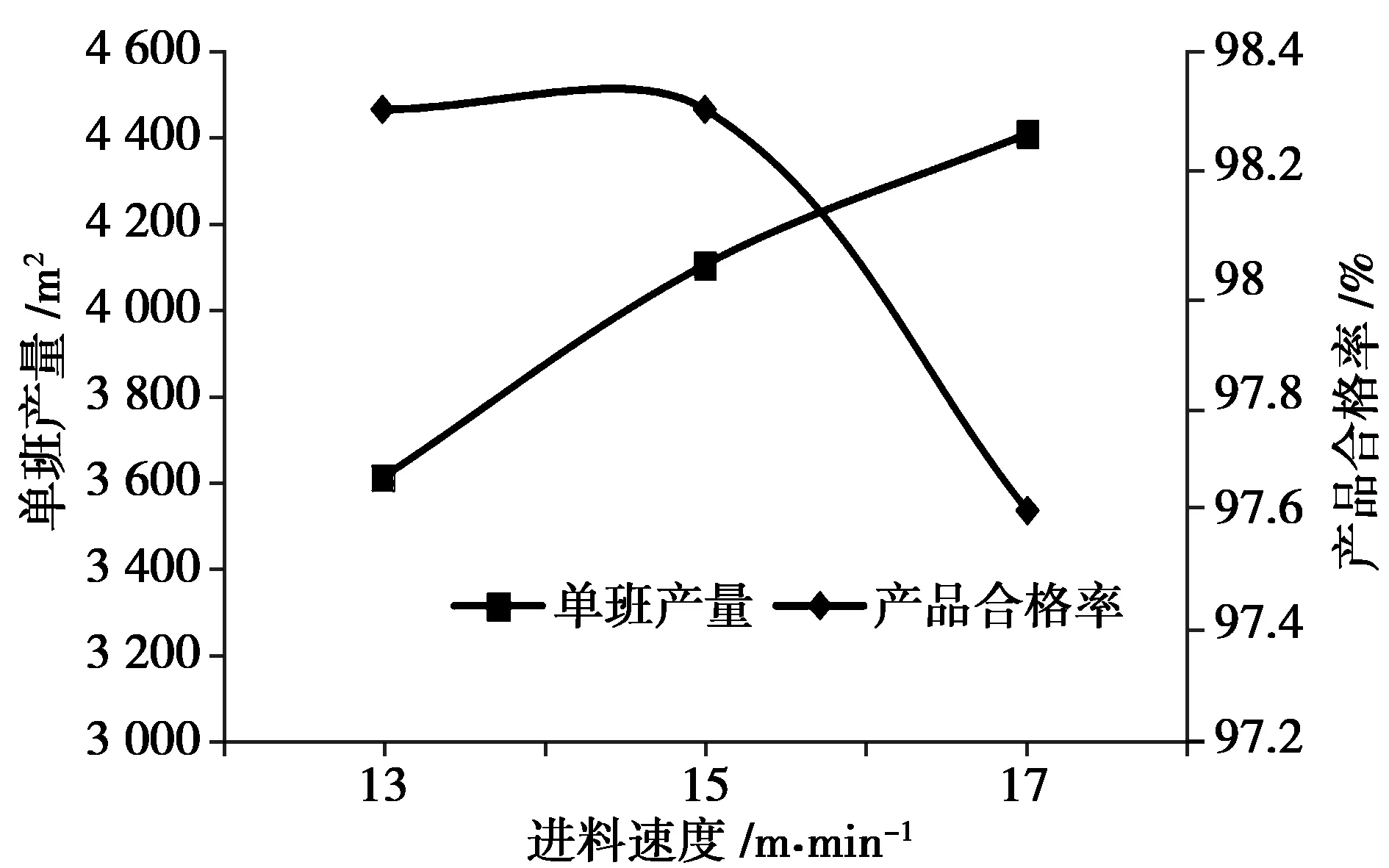

地板表面涂饰工段单班产量与产品合格率的平衡点(地板规格1 200 mm×120 mm)如图11所示,对于地板表面涂饰工段,随着进料速度增大,产品合格率下降,而单班产量提高,在产品质量和生产效率之间有一个平衡点[14],在本研究所选的加工参数范围内,进料速度为15 m/min~17 m/min时,单班产量和产品合格率均达到了平衡,因此,可选择15 m/min作为地板表面涂饰工段最合理的进料速度。

图11 地板表面涂饰工段单班产量与产品合格率的平衡点(地板规格1200 mm×120 mm)

5 结论

通过测量和分析多层实木复合地板生产线上两个关键工段影响产品合格率和单班产量的影响因素,得出以下结论。

(1)地板榫槽加工工段的平均产品合格率为94.25%,仅达到1.9σ,规格尺寸合格率97%,约为2.3σ。榫槽加工线设备负荷率为41%~52%,采用流水线辊台进出料是提高产能的一个有效措施。地板表面涂饰线设备负荷率为28%~64%,采用自动落料器是提高产能的有效措施。

(2)地板榫槽加工和表面涂饰工段随进料间隔的增大,产品合格率均下降,地板表面涂饰工段随进料间隔的增大,单班产量也下降。

(3)随进料速度提高,同规格地板坯料榫槽加工工段单班产量线性增加,产品合格率下降。随进料速度提高,相同进料间隔条件下,地板表面涂饰工段的平均产品合格率下降,单班产量提高。

(4)地板坯料规格对榫槽加工工段的产品合格率无影响,单班产量随坯料宽度增大而提高,地板辊涂线上地板坯料覆盖的进料带面积越大,进料填充系数越高,单班产量越大。

地板榫槽加工工段合理进料速度为53 m/min,地板表面涂饰工段合理的进料速度为15 m/min。

[1] 徐漫平,唐荣强,马轩,等.层次分析法区分实木复合地板质量差异研究[J].浙江林业科技,2013,33(6):16-18.

[2] 曹平祥.实木复合地板的切削刀具[J].林产工业,2009,36(4):51-55.

[3] 程献宝,朱德成,孙柏玲,等.多层实木复合地板产品的质量控制措施[J].木材工业,2015,29(3):51-54.

[4] 仇元福,潘旭伟,顾新建.六西格玛与企业知识质量优化与管理[J].科学学与科学技术管理,2002(11):45-50.

[5] Jung-Lang Cheng.Linking Six Sigma to business strategy:an empirical study in Taiwan[J].Measuring Business Excellence,2013,17(1):22-32.

[6] Min Zhang,Wei Wang,Thong Ngee Goh,et al.Comprehensive Six Sigma application:a case study[J].Production Planning amp; Control,2015,26(3):219-234.

[7] 陈庆庆,王俊,吉富堂,等.装饰面板及地板结构对实木复合地板导热性能的影响[J].森林工程,2015,31(2):84-87.

[8] Diego Pacheco,Isaac Pergher,Carlos Fernando Jung,et al.18 comparative aspects between Lean and Six Sigma[J].International Journal of Lean Six Sigma,2015,6(2):161-175.

[9] Axtman,Bob.Digital solutions achieve Six Sigma[J].Quality,2006,45(10):42-45.

[10] 中华人民共和国国家质量监督检验检疫总局.GB/T 18013-2013,实木复合地板[S].

[11] 李黎,杨永福.家具机械[M].北京:中国林业出版社,2002:114-155.

[12] 李军伟.二层实木复合地板结构设计与生产工艺研究[J].林业机械与木工设备,2016,44(6):41-44.

[13] 李新功,郑霞,魏立.仿古实木复合地板油漆辊涂工艺[J].林业科技,2009,34(5):48-50.

[14] 吴莉萍,刘洪林.产量成本两手抓的小措施[J].中国质量,2015(10):123-125.

[15] 谢春生.谈盈亏平衡分析在企业中的应用[J].甘肃冶金,2013,35(3):112-114.

[16] 曹毓侯.统计原理与工业统计[M].北京:高等教育出版社,2011.

(责任编辑 张雅芳)

BalanceAnalysisofProductProcessingQualityandYieldofMulti-layerEngineeredWoodFlooringinKeyProcessingSections

SUZhan

(Zhejiang Yuhua Wood Industry Co.,Ltd.,Jiashan Zhejiang 314100,China)

The measurement and analysis of two key sections,i.e.flooring tenon and groove processing and surface coating decoration involved in the multi-layer engineered wood flooring show an average pass rate 94.25% of products,equipment load rate of 41%-52% in the flooring tenon and groove processing section,equipment load rate of 28%-64% in the floor surface coating and decoration section,with feed seed and feed interval being the main factors influencing product quality and yield.The parameter optimization shows that the rational feed speed of the flooring tenon and groove processing section and the floor surface coating and decoration section is 53 m/min and 15m/min respectively.

multi-layer engineered wood flooring;product quality;yield;balance analysis

T642

A

2095-2953(2017)12-0040-06

2017-07-06

苏 展(1984-),女,吉林德惠人,浙江裕华木业有限公司总经理工作,硕士,主要从事木地板生产技术开发及生产管理工作,E-mail:suzhan888999@163.com。