带风速风向补偿的车辆道路滑行阻力虚拟测试系统

2017-12-04张小龙刘鹏飞汪旭明白俊超

张小龙 刘鹏飞 汪旭明 白俊超 陈 彬 吴 媞

(1.安徽农业大学工学院, 合肥 230036; 2.安徽江淮汽车集团股份有限公司技术中心, 合肥 230601)

带风速风向补偿的车辆道路滑行阻力虚拟测试系统

张小龙1刘鹏飞1汪旭明2白俊超2陈 彬2吴 媞1

(1.安徽农业大学工学院, 合肥 230036; 2.安徽江淮汽车集团股份有限公司技术中心, 合肥 230601)

设计了能够实现风速风向和道路坡度补偿的车辆道路滑行阻力虚拟测试系统,以满足减少环境因素影响并提高滑行测试精度和效率的测试要求。首先,以美国SAE J-2263法规和我国六阶段油耗测试标准为基础,设计了以美国NI嵌入式控制器cRIO为核心的测试系统,对风向风速、道路坡度、轮胎压力温度等测试方法和传感器布置等进行了系统阐述。其次,从分段滑行数据拼接、风速校正、异常数据剔除,以及基于本测试系统的滑行模型构建等方面给出了系统的数据处理方法。最后,将设计的测试系统应用于某乘用车上并进行了系统的滑行试验,试验验证了测试系统工作可靠,测试精度达到设计要求。试验数据处理结果表明风速风向和道路补偿后的试验车空载滑行阻力重复性为2.2%,与不进行补偿的滑行阻力的系统偏差为3.7%。滑行阻力测试系统有效提高了滑行测试精度,为转毂台架上进行整车性能试验补偿整车阻力提供了有效手段。

车辆; 滑行测试; 风速风向补偿; 坡度补偿; 测试系统; 道路试验

引言

汽车整车滑行能力通过滑行阻力来表征,一般通过道路滑行试验来测定。滑行阻力可综合体现底盘运行阻力和车身外形结构对汽车动力性、经济性的影响[1-2],是台架转毂试验模拟和补偿道路阻力的依据[3-4]。滑行阻力包括传动系内阻、轮胎滚动阻力、坡度阻力和空气阻力等。道路试验时受风速风向、道路坡度、轮胎温度、车流变化等多种因素影响[5-6],滑行阻力测试精度不高。试验标准中通过传动系和轮胎热车、限制道路坡度在0.1%以内等措施提高测试结果的一致性。但试验过程中的自然风多以阵风形式出现,风速风向不确定,虽然法规中通过限制最大自然风速小于3 m/s、增加往返试验次数等措施来提高测试精度[7],但综合试验结果受气象条件限制,一致性很难优于3%,且试验成本高。当前我国六阶段轻型汽车污染物排放限值及测量方法法规的实施,对道路滑行精确测试整车滑行阻力提出了更高的要求[8]。

国内外对汽车滑行试验的研究主要集中于滑行阻力动力学建模[9-11]、小风速下的分段滑行试验方法[4- 9]、转毂试验台模拟道路滑行阻力方法[12]等。美国SAE J-2263法规给出了大风速、不平路面滑行试验方法,纵向风速不超过25 km/h均适用[13],但相关测试系统及试验研究文献未见报道,其中风速风向传感器选型布置和风速风向校正补偿是关键。

本文拟以美国SAE J-2263法规和我国六阶段油耗测试标准为基础,以有风和路面坡度补偿为目标,基于虚拟仪器构建汽车道路滑行测试系统,完成对自然风风速风向、道路坡度、轮胎压力温度、车速、车身航向角等参数同步测试,构建风速风向和道路坡度补偿的整车滑行阻力模型,并进行相关试验对

模型有效性进行验证。

1 测试系统设计

测试系统基于美国NI公司的嵌入式控制器cRIO 9030构建[14],基于LabVIEW实现控制器和上位机编程,完成高精度、多通道同步数据采集和分析。测试系统硬件结构如图1所示,主要包括传感器组、数据采集器和上位机等。其中传感器组包括差分GPS系统、风速风向仪、轮胎压力温度传感器等。硬件主要技术指标如表1所示。系统采样频率20 Hz,各项功能均达到和超过SAE J-2263标准要求。测试系统原理图如图2所示。

图1 测试系统结构Fig.1 Test system structure

表1 测试系统性能参数Tab.1 Performance parameters of test system

图2 系统测试原理图Fig.2 System test schematic diagram1.风速风向仪 2.支架 3.GPS天线1 4.GPS天线2

1.1 汽车航向与道路坡度测试

自然风对汽车行驶阻力有直接影响,特别是投影到汽车行驶方向的风速分量。测试系统要能够实现对自然风速和风向,以及车身滑行速度和滑行方向的测试,以便提取汽车滑行方向风速分量。

对车辆滑行车身航向角,即车身纵向对称面在地面投影线与正北方向夹角(图2中的α角),采用双天线GPS测试单元实时获取。系统选用美国Trimble BD982构建移动站,选用Trimble SPS985构建GPS差分基准站。基站硬件系统集成GPS天线、GPS接收机、电台和电池,体积小巧,现场安装配置极为方便[15]。

在试验场地布置GPS基站,设置移动站为载波相位差分模式,可获得高精度位置信息。测试系统能以一定距离内的高度变化和水平行驶距离计算坡度[16]。

为在滑行试验过程中实时给驾驶员提供速度信息,选用美国Trimble Juno T41设计的速度显示装置[17](下文简称PDA)。对其LabVIEW 编程实现蓝牙方式实时接收上位机信息,并根据用户需要进行速度、航向角数值显示和语音播报等。

1.2 风速风向测试

对自然风水平速度及其风向测试采用风速风向仪构建测试单元实现,其中风速风向仪在整车上的布置是关键。通过仿真分析可知,汽车高速滑行时车身和气流的相对作用使得车体前方有高压区、车体后方有真空区[18],在高压和真空区尽量不要布置传感器。对于小型乘用车,风速风向仪安装在距车最前端2 m的位置比较合适,如图2所示。

测试系统选用的风速风向传感器精度、量程和可靠性等级均满足测试要求。选型的风速风向仪基于超声波测速原理[19-20],体积小巧,测试精度高。选择拖车牵引孔作为安装支点,选用抗扭、抗弯、质轻的铝合金型材作为支架主体。采用3D打印技术制作传感器壳体及安装基座,有效降低了传感器质量和迎风面积。支架设计充分考虑了不同车型的通用性。

风速风向仪安装时需要将其布置在车辆纵向对称面上,如图2所示。XOY是车辆坐标系,OX轴所在的垂直地面的平面是车辆纵向对称面。2个GPS天线布置在车顶且在车辆纵向对称面内,保持一定距离,一般超过1.5 m以保证定向测试精度。首先基于车辆标记点将2个GPS天线布置正确,由PDA记录下此时车身航向角α0。然后固定GPS天线2,将GPS天线1随风速风向仪一起在支架上移动,直到航向角刚好等于先前测得的航向角α0,以此确定风速风向仪安装位置。

风速风向仪的测量坐标系为XWOWYW,其OWXW轴与支架的相对角度β是确定的,可在支架安装完成后现场测试确定。风速风向仪可实时输出OWXW轴和OWYW轴上的风速分量。通过GPS测得的车身航向角α和固定角度β,可计算得到风速在车辆行驶方向投影ur及其侧向投影uy。

1.3 轮胎压力温度测试

轮胎的滚动阻力、传动系内阻等与温度相关,试验前需要对试验车进行行车热车。热车过程中,随着轮胎的滚动,胎内气体温度上升,轮胎接地迟滞性降低,滚动阻力下降。保证轮胎和传动系零部件处于正常行车温度,有利于提高测试结果的准确性。系统选用拆装方便的轮胎压力温度测试单元实现对传动系和轮胎温度的测试。基于该信息还可以测试冷车下的整车滑行阻力。

2 软件设计

软件基于LabVIEW图形化开发环境编写,包括运行在cRIO中的数据采集器软件、运行在PC中的上位机软件和运行在PDA中的速度航向角显示软件。上位机软件界面如图3所示。

图3 上位机软件界面Fig.3 Software interface of PC

数据采集器软件实时采集各通道数据并通过UDP网络传送给上位机。上位机软件实现数据实时采集、解析、显示、记录与分析,并将解析后的数据通过蓝牙传送给PDA。PDA软件实现蓝牙数据接收、显示、语音播报等功能。数据采集器中运行实时操作系统,采用多线程、队列、状态机、FPGA技术等保证了系统任务分配均衡、实时准确运行,且对硬件资源要求低[21]。

上位机软件设计充分考虑到车载道路试验自动化水平,如语音提醒驾驶操作、单次试验有效性判断、快速数据处理与试验有效数据组数判断、试验报告快速生成等,有效提高了滑行试验效率。

3 数据处理与滑行阻力模型

3.1 分段滑行数据拼接

高速滑行时试验场地长度不够,通常采用分段滑行方式进行。分段滑行试验数据根据试验时间及滑行方向信息拼接成整段滑行数据。数据选择时遵循试验时间就近原则,以降低不同分段滑行时环境变化的影响。分段滑行数据间重叠部分采用平均方式处理。

3.2 风速校正

风速风向传感器测量数据可能会受到车前端高压区的影响,使得测量数据存在偏差,需要进行补偿[13]。假设自然风大小、方向恒定不变,车速曲线应该位于逆向滑行风速曲线与正向滑行风速曲线中间。具体补偿公式为

(1)

式中ur1——正向滑行相对车速与滑行车速差值的绝对值,其中相对车速为汽车滑行方向车身相对风的速度

ur2——逆向滑行相对车速与滑行车速差值的绝对值

ua——滑行车速

a、b——最小二乘法获得的系数

3.3 异常值剔除

对实际采集的试验数据,剔除风速与汽车滑行方向夹角超过20°的数据点,以及滑行方向投影风速小于5 km/h的数据点。根据滑行车速计算整车加速阻力,并对加速阻力时间曲线进行拟合,对与拟合曲线偏差大于3个标准差的点的数据予以剔除。

3.4 滑行阻力计算

将处理后的试验数据代入滑行阻力模型[13]

(2)

式中Fa——加速阻力,N

Fw——空气阻力,N

Fm——机械阻力,N

Fi——坡道阻力,N

me——整车装备质量和旋转质量,kg

ρ——空气密度,kg/m3

A——迎风面积,m2

ur——相对车速,km/h

a0、a1、a2、a3、a4——空气阻力相关的拟合系数

θ——风向角,即水平风速与汽车滑行方向夹角,rad

am、bm、cm——机械阻力系数

m——整车装备质量,kg

g——重力加速度,9.8 m/s2

h——高度,ms——滑行距离,m

在汽车滑行方向,整车加速阻力Fa与空气阻力Fw、机械阻力Fm、坡道阻力Fi构成平衡力。其中空气阻力与风向角θ呈4阶多项式,a0代表无风条件下的空气阻力系数;机械阻力与滑行速度呈2阶多项式。

将机械阻力Fm和空气阻力Fw对标准环境温度20℃、大气压98.21 kPa进行校正,其计算公式为

(3)

式中F′m——校正后机械阻力,N

F′w——校正后空气阻力,N

T——实测环境温度,℃

p——实测大气压力,kPa

4 试验与结果分析

将设计的测试系统安装于江淮汽车某车型上,并在定远县总装汽车试验场进行了系统测试。为了进行系统精度对比,同时在试验车上布置了独立的VBOX滑行测试设备。试验现场如图4所示。

图4 试验现场Fig.4 Test scenes

分别进行了空载和满载滑行试验,试验环境温度5℃左右,最大风速2 m/s左右,天气阴天,无雨无雾,符合国标滑行试验法规要求和SAE J-2263滑行试验法规要求。

本次试验依据滑行试验法规要求进行,试验前进行试验质量调整,空载试验质量1 830 kg,满载2 260 kg,整备质量1 660 kg,旋转体有效质量66.4 kg。试验分为3段进行:90~120 km/h,50~95 km/h,5~55 km/h。将正向滑行3段数据和反向滑行3段数据合记为1组数据,满载试验有效数据共6组,空载试验有效数据共7组。下文分析以空载为例。

4.1 数采功能实现

图5 一组试验曲线Fig.5 One group of test curves

试验采集的一组90~120 km/h滑行数据如图5所示。图5c中GPS水平方向定位精度在10 mm以内,定位精度高。图5d为经过坐标变换计算得到的汽车行驶方向(纵向)相对风速和侧向相对风速。图5e航向角变化在1°以内,表明汽车基本保持直线滑行。图5f坡度在±0.2%范围内,表明路面水平度好。图5g、5h表明该次滑行中轮胎胎压和胎温基本无变化。多组试验测试表明系统工作可靠,各项数据采集实时、准确,满足数据采集要求。

4.2与VBOX对比验证试验

VBOX滑行测试时仅测试车速曲线,不考虑自然风的影响。为了验证设计的虚拟测试系统的速度测试精度和数据处理合理性,对其原始速度数据进行等速度间隔(取5 km/h)提取,然后按照国标要求处理得到滑行阻力系数,并与VBOX输出的滑行阻力系数进行对比。

两套系统5 km/h等车速间隔的时间差数据如图6a所示,滑行阻力对比如图6b所示。由图可知,虚拟测试系统与VBOX输出的5 km/h等车速间隔时间相差在±0.02 s以内,滑行阻力偏差0.25%。可见,本文设计的虚拟测试系统能够满足国标测试需求。

图6 虚拟系统与VBOX系统测试结果对比Fig.6 Comparison between virtual system and VBOX

图7 拼接车速曲线Fig.7 Smoothed speed curves

图8 风速校正曲线Fig.8 Compensated wind speed curves

4.3 滑行阻力分析

对空载7组试验数据进行分析,其中正向21段、反向21段,拼接得到正、反向共14次完整滑行数据,如图7所示。风速校正后曲线如图8所示。

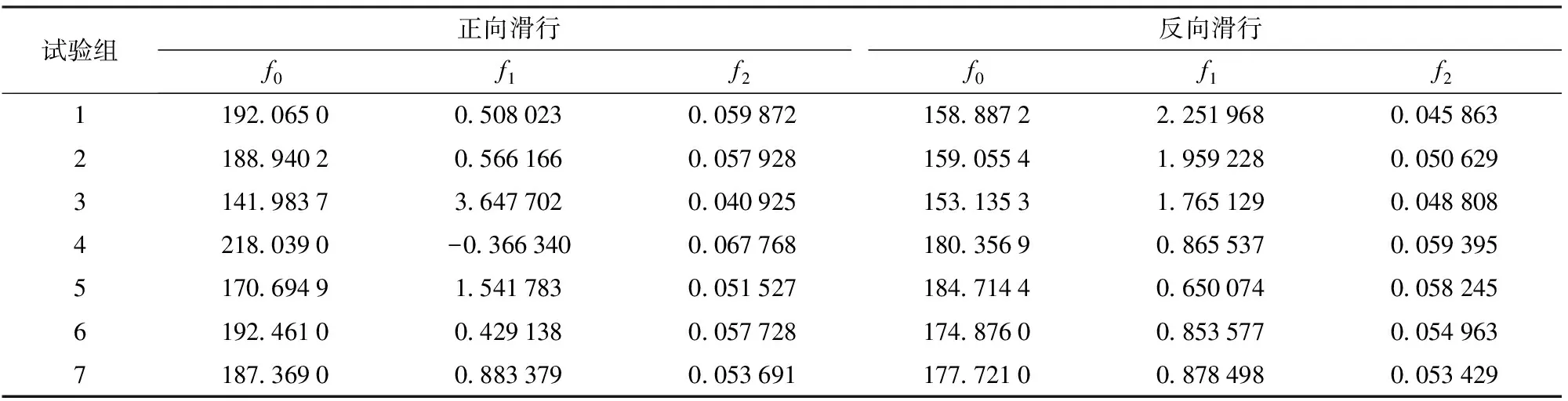

对风速和坡度进行补偿处理得到的滑行阻力(简称SAE模型阻力)结果如表2所示。去掉风的影响,仅考虑SAE模型中系数am、bm、cm和a0,由此形成的滑行阻力FR为

表2 空载试验SAE模型滑行阻力系数Tab.2 Coastdown resistance coefficients of SAE model for no-load tests

(4)

式中f0、f1、f2——最小二乘拟合系数

式(4)进行最小二乘拟合,拟合结果如表3所示,7组空载滑行试验重复性为2.2%,重复性很好。

表3 简化的SAE模型三系数空载滑行阻力系数Tab.3 Simplified SAE coastdown resistance coefficients with three coefficients for no-load tests

简化的SAE模型阻力和基于国标得到的滑行阻力(简称GB模型阻力)对比如表4所示,滑行阻力曲线如图9所示。两种结果在低速段吻合程度好,在高速段SAE模型滑行阻力稍微偏大。两种结果的系统偏差为3.7%,为合理偏差。

表4 两种模型的滑行阻力系数Tab.4 Coastdown resistance coefficients of two models

图9 SAE模型与GB模型滑行阻力曲线对比Fig.9 Coastdown resistance curves comparison between SAE model and GB model

5 结论

(1)基于虚拟仪器构建的滑行阻力测试系统,以美国SAE J-2263法规和我国六阶段油耗测试标准为基础,实现了道路滑行试验过程中对自然风速风向和道路坡度的补偿,有效提高了滑行测试精度,为转毂台架上进行整车性能试验补偿整车阻力提供了有效手段。

(2)在滑行阻力计算模型中实现对风速和坡度补偿,减少了环境因素对测试结果的影响,降低了对试验场地的要求,提高了道路滑行试验效率。系统场地试验验证了算法的有效性和可靠性。其中7组空载滑行试验重复性为2.2%,与GB模型对比滑行阻力偏差为3.7%。

(3)系统采用的虚拟仪器开发方案,通过软硬件选型和设计有效提高了试验效率。系统集成了轮胎胎压和胎温信息测试,为冷车工况下测试整车滑行阻力等提供了依据。

1 PETRUSHOV V. Coast down method in time and distance variables for tire rolling resistance determination [C]. SAE Technical Paper 2009-01-0072, 2009.

2 KIM C, LEE H, PARK Y, et al. Study on the criteria for the determination of the road load correlation for automobiles and an analysis of key factors [J]. Energies, 2016, 9(8): 575.

3 GUAN D, YAM L, ZHANG A, et al. Modeling of tire rolling properties by using experimental modal parameters [C]. SAE Technical Paper 2000-01-0361, 2000.

4 刘昭度,崔海峰,王仁广,等. 汽车底盘测功机加载滑行测试研究[J]. 汽车工程,2006,28(12):1129-1132.

LIU Zhaodu, CUI Haifeng, WANG Renguang, et al. A study on thecoast down of vehicle chassis dynamometer [J]. Automotive Engineering, 2006, 28(12): 1129-1132. (in Chinese)

5 THOMAS J, HUFF S, WEST B. Fuel economy and emissions effects of low tire pressure, open windows, roof top and hitch-mounted cargo, and trailer [J]. Exteriors, 2014, 7(2):862-872.

6 DUNN A, UHLENHAKE G, GUENTHER D, et al. Vehicle coast analysis: typical SUV characteristics [J]. SAE Internal Journal of Passenger Cars-Mechanical Systems, 2009, 1(1):526-535.

7 GB/T 12534—1990 汽车道路试验方法通则[S]. 1990.

8 GB18352.6—2016 轻型汽车污染物排放限值及测量方法(中国第六阶段)[S]. 2016.

9 荆忠倩. 基于台架-车辆动力学模型的汽车道路行驶阻力仿真研究[D]. 长春:吉林大学, 2015.

JING Zhongqian. Research on simulation of driving resistance of vehicle based on the bench-vehicle dynamics model [D]. Changchun: Jilin University, 2015. (in Chinese)

10 韩宗奇, 李亮. 测定汽车滑行阻力系数的方法[J]. 汽车工程, 2002, 24(4):364-366.

HAN Zongqi, LI Liang. A method of determining coasting resistance coefficient [J]. Automotive Engineering, 2002, 24(4):364-366. (in Chinese)

11 HAUSMANN A, DEPCIK C. A cost-effective alternative to moving floor wind tunnels in order to calculate rolling resistance and aerodynamic drag coefficients [J]. SAE International Journal of Passenger Cars-Mechanical Systems, 2014, 7(2): 703-713.

12 BRACE C J, BURKE R, MOFFA J. Increasing accuracy and repeatability of fuel consumption measurement in chassis dynamometer testing [J]. Proceedings of the Institution of Mechanical Engineers, Part D: Journal of Automobile Engineering, 2009, 223(9): 1163-1177.

13 SAE J2263—2008 Road load measurement using on board anemometry and coastdown techniques [S]. 2008.

14 National Instruments Corporation. Operation instructions and specifications NI cRIO-9030 [M]. Austin, TX: National Instruments Corpation, 2014.

15 Trimble Navigation Limited. Trimble BD985 GNSS receiver module[M]. Sunnyvale, CA: Trimble Navigation Limited, 2014.

16 张小龙, 陈彬, 宋健, 等. 基于支持向量机的道路坡度实时预测方法试验[J/OL]. 农业机械学报, 2014, 45(11):14-19. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20141103amp;flag=1. DOI: 10.6041/j.issn.1000-1298.2014.11.003.

ZHANG Xiaolong, CHEN Bin, SONG Jian, et al.Experimental research on real-time prediction method for road slope based on support vector machine[J/OL].Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(11):14-19. (in Chinese)

17 Trimble Navigation Limited. Trimble Juno T41 handheld with Android operating system user guide [M]. Sunnyvale, CA: Trimble Navigation Limited, 2013.

18 WU Jun, GU Zhengqi, ZHONG Zhihua. Numerical simulation of airflow around the car body using SST turbulence model [J]. SAE Technical Paper 2002-01-2042, 2002.

19 吴宗玲, 闫连山, 曾德兵, 等. 基于ARM+CPLD的高精度超声波风速仪的设计[J]. 传感器与微系统,2012,31(6):101-103,107.

WU Zongling, YAN Lianshan, ZENG Debing, et al. Design of ultrasonic wave anemometer with highprecision based on ARM+CPLD [J]. Transducer and Microsystem Technologies, 2012,31(6):101-103,107 (in Chinese)

20 Gill Instruments Ltd. WindObserver-65 ultrasonic anemometer user manual issue 1 [M]. Hampshire, UK: Gill Instruments Ltd, 2012.

21 张小龙, 潘登, 姜山, 等. 基于加速度的汽车悬架位移实时测试方法试验研究[J/OL]. 农业机械学报,2013, 44(10): 15-22. http:∥www.j-csam.org/jcsam/ch/reader/view-abstract.aspx?file_no=20131003amp;flag=1amp;journal_id=jcsam. DOI: 10.6041/j.issn.1000- 1298.2013.10.003.

ZHANG Xiaolong, PAN Deng, JIANG Shan, et al. Experiment on real-time test method for automotive suspension distance based on acceleration[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(10): 15-22. (in Chinese)

VirtualTestSystemforCoastdownResistanceofMotorVehiclewithCompensationofWindSpeedandDirection

ZHANG Xiaolong1LIU Pengfei1WANG Xuming2BAI Junchao2CHEN Bin2WU Ti1

(1.SchoolofEngineering,AnhuiAgriculturalUniversity,Hefei230036,China2.TechnicalCenterofAnhuiJianghuaiAutomobileGroupCo.,Ltd.,Hefei230601,China)

A vehicle road way coastdown virtual test system with compensation of wind speed amp; direction and road slope was developed to satisfy the requirements of reducing environmental influences and improving test accuracy and efficiency. Firstly, based on the American SAE J-2263 standard and the sixth stage’s fuel consumption test standard of China, the CompactRIO was employed in the test system as the key controller which was made by American National Instrument Company. The test method of wind speed and direction, road slope, tire pressure and temperature, etc., and the sensor layouts were systematically introduced. Secondly, the systematic data processing method was proposed, including the connection of segmented coastdown test data, the compensation of wind speed, the elimination of abnormal data, and the coastdown model building based on the test system. Finally, the test system was installed on a passenger car and the systematic coastdown tests were conducted. All the tests indicated that the test system worked reliably and met the test precision requirements. The processing results of the test data showed that the repetition of the coastdown resistances with the compensation of wind speed amp; direction and road slope was 2.2%. And the systematic deviation between the compensated and none compensated coastdown resistances was 3.7%. The designed coastdown system improved the test precision of coastdown resistance effectively and provided the means for vehicle resistance compensation for the vehicle performances test on the chassis dynamometer.

motor vehicle; coastdown test; compensation for wind speed and direction; compensation for road slope; test system; road way tests

10.6041/j.issn.1000-1298.2017.11.048

U467.1

A

1000-1298(2017)11-0390-08

2017-03-05

2017-03-31

安徽省自然科学基金项目(1608085ME109)和国家自然科学基金项目(51675005)

张小龙(1976—),男,教授,博士,主要从事车辆测控与动力学研究,E-mail: xlzhang@ahau.edu.cn