先进智能控制系统在MTBE装置的应用

2017-12-01,

,

(洛阳炼化宏力化工有限责任公司 , 河南 洛阳 471012)

先进智能控制系统在MTBE装置的应用

岳斌,纪红进

(洛阳炼化宏力化工有限责任公司 , 河南 洛阳 471012)

MTBE装置生产技术比较成熟,但仍存在DCS操作自动化率较低、操作平稳性较差和能耗较高等问题。宏力化工公司在DCS操作的基础上增加先进智能控制系统(APC),对公司MTBE装置进行技术改造优化。优化结果表明先进控制系统能大幅度提高MTBE装置操作平稳率,减轻操作人员劳动强度,有效降低装置生产能耗。

MTBE ; APC ; 平稳率 ; 能耗

0 引言

甲基叔丁基醚(MTBE)是一种汽油添加剂,可以有效地提高汽油的辛烷值。洛阳炼化宏力化工有限责任公司拥有2套MTBE装置(MTBE一单元和MTBE二单元)。装置分为醚化反应系统、催化蒸馏系统、甲醇萃取系统和甲醇回收系统,工艺流程如图1所示。两套装置均采用固定床+催化精馏合成MTBE工艺技术,其中一单元设计生产能力为6万t/a MTBE,以轻C4(C5含量平均在0.1%左右)做原料,生产的MTBE产品为公司的MTBE优级品;二单元设计生产能力为4万t/a MTBE,以重C4做原料(C5含量平均在1.5% 左右),生产的MTBE 产品为公司的MTBE合格品。

图1 MTBE装置工艺流程图

先进智能控制与优化技术(即APC)是从20世纪70年代末发展起来的一项新型的综合性工业技术,它的核心是多变量控制理论。APC的推广应用,可以有效稳定装置操作,减轻操作负荷,提高产品质量,降低成本,提高控制水平。APC是建立在常规控制回路之上的。实施先进控制不会改变已有的常规控制策略。在实施先进智能控制时APC与常规控制回路之间会有一个严格的、保证它们之间无扰动和安全切换的逻辑,只有下游常规控制回路正常的情况下,相应先进控制回路才能切到在线;同样下游的常规控制回路不正常时,相应APC回路也会自动回到常规控制状态。

宏力化工公司基于提高产品质量和节能降耗的考虑,与洛阳宏达卓阳科技有限公司进行技术合作,结合两套MTBE装置实际生产现状,先后对公司MTBE二单元和MTBE一单元进行先进智能控制技术(APC)改造。本论文以APC在MTBE二单元生产上的应用为例进行改造前后效果的阐述。

1 MTBE二单元装置现状

1.1原料系统不稳定,装置负荷波动较大

宏力化工公司MTBE二单元装置C4原料来自于中国石化洛阳分公司气分装置,受上游装置波动影响,使MTBE装置二单元的负荷在6~28 t/h波动,装置工艺调整频繁,操作难度加大,无法达到最佳的操作工况。

1.2原料质量不稳定,产品质量控制难度加大

根据MTBE设计要求,C4原料指标中异丁烯含量>13%(质量百分数),受原料来源波动影响,异丁烯含量波动较大,进而影响醇烯比,对后续反应造成不利影响,产品质量控制难度加大。

1.3手动控制较多,操作劳动强度较大

目前MTBE二单元共有控制回路21个,其中手动状态11个,手动状态占总控制回路将近50%,操作人员的劳动强度加大,不利于装置的安全生产。

1.4MTBE产品中C5含量高,MTBE优级品少

催化精馏塔出装置分析中C5含量有时高达15%,影响MTBE含量<85%,且无法通过精馏塔塔顶蒸出。

2 APC系统投用前后效果对比分析

2.1自动化程度对比

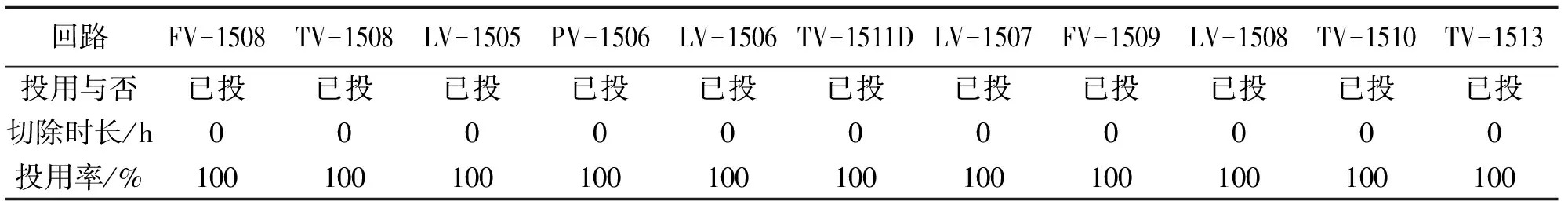

APC投用后,大幅提升了MTBE二单元自动化水平,自动控制率全面提高,使用APC控制的关键回路的自控率由原来的不足50%,提升到100%。大幅降低了工人劳动强度。21个控制器投用情况如表1、表2所示。

表1 进料、反应、催化精馏部分各控制器投用情况

表2 甲醇萃取、回收部分控制器投用情况

TV-1504与LV-1503两回路切除主要有以下几方面原因:①原料中组分含量变化过大。②来料量过大,超过设计负荷最大值28 t/h以上。③公用工程部分波动幅度过大。FV-1502切除原因为当日调度调整MTBE一单元、MTBE二单元间加工负荷。刨除不可控因素,APC控制器的投用率可达到100%。

2.2操作稳定性对比

APC系统投用后,改善了装置进料大幅波动情况,同时稳定了C4进料、醚化反应、催化精馏、甲醇萃取、回收单元的各工艺参数,有效减少了生产波动,使设备长期保持在最优工况下运行,有利于装置安稳长优平稳生产。

当进装置原料C4量大幅波动(26 t/h降到18 t/h)时,APC在确保原料罐液位的前提下,进反应器流量以每分钟变化量≤0.5 t/h的速度缓慢调整,使进料变化对催化精馏塔T1501灵敏点温度、液位等被控变量的影响降到最低,从而确保了整个装置的稳定生产。

2.3产品质量对比

APC投用后使生产实现卡边操作,从而使产品质量得到优化,增加了MTBE产品的合格率和优级品率。

产品质量对比结果如表3所示。

表3 投用前后催化精馏塔T1501底MTBE产品质量对比

注:投用前化验分析报告日期为6月1日—8月22日,投用后化验分析报告日期为8月23日—10月15日。

由表3 可以看出,APC控系统投用后,在相同工况下,MTBE纯度<85%出现比例由9.2%降低为4.3%,纯度<90%出现比例由28.7%降为17%。

2.4操作能耗对比

本装置能耗情况采用蒸汽抄表与冷回流量折合蒸汽量两种方式对比APC控制器投用前后的生产单耗。

2.4.1以抄表方式计量对比结果

APC控制器投用前后以抄表方式计量能耗对比结果如表4所示。

表4 投用前后以抄表方式计量能耗对比表 t

注:投用前化验分析报告日期为8月4日—8月18日,投用后化验分析报告日期为10月1日—10月15日。

2.4.2以冷回流方式计能耗对比结果

APC控制器投用前后以冷回流方式计量统计能耗对比结果如表5所示。

表5 投用前后以冷回流方式计量能耗对比表 t

注:投用前化验分析报告日期为8月4日—8月18日,投用后化验分析报告日期为10月1日—10月15日。

2.4.3节能效果核算

投用APC控制系统后,以抄表计量方式,加工每吨C4原料,蒸汽耗用量减少0.060 8 t,循环水耗用量减少13.6 t;以冷回流方式计量加工每吨C4原料,蒸汽耗用量减少0.067 6 t,循环水耗用量减少13.6 t。

①以抄表计量方式核算节能效果:

每年节约蒸汽折算1 939 204.3元。每年节约循环水折算544 813.7元。全年合计2 484 018.0元。

②以冷回流方式核算测试期间节能效果:

每年节约蒸汽折算2 156 665.7元。每年节约循环水折算544 813.7元。全年合计2 701 479.4元。

其中:蒸汽价格为159元/t,循环水价格为0.2元/t,年加工周期365 d,C4加工量为550 t/d。

由上述核算可知MTBE二单元投用APC控制系统后至少每年能为企业节能创效200万元以上。

3 结论

宏力化工公司MTBE装置增上APC控制系统。APC控制系统投用后,自动化率由原来的50%提高至100%,显著提高了MTBE装置的自动化率,大大减轻了职工的操作强度;APC系统能在原料来料大幅度波动的情况下,对进料量进行缓慢调节,从而避免进料大幅度波动对装置各工艺参数的影响,因此APC系统大幅度提高了MTBE装置的稳定性;APC系统投用后使生产实现卡边操作,一定程度提高了产品质量;APC系统投用后经过测算,可以使生产能耗得到有效降低,每年为企业节能创效200万元以上,取得了良好的经济效益。

大连化物所二氧化碳加氢合成甲酸研究取得进展

近日,中国科学院大连化学物理研究所航天与新材料研究室研究员黄延强、副研究员杨小峰,与大连理工大学副教授王新葵合作,在二氧化碳加氢合成甲酸研究中取得新进展,相关研究成果在线发表在Nature Communications上。

CO2加氢合成甲酸是一个原子经济性反应,生成的甲酸是重要的化工原料,并可作为理想的液态储氢材料。CO2分子中的碳原子处于最高价态且化学性质相对惰性,对其进行有效活化是实现CO2高效转化的关键。该团队设计了一种席夫碱修饰的纳米金催化剂,利用席夫碱基团中的氮中心与CO2发生弱相互作用生成氨基甲酸盐两性离子,并进一步在纳米金催化剂上发生加氢反应生成甲酸。实验结果表明,不同于传统多相催化剂的碳酸氢盐加氢路径,气相CO2能够直接在席夫碱修饰的金催化剂上加氢转化为甲酸,在温度90 ℃、压力8.0 MPa的反应条件下,生成甲酸的转化数可达14 470(12 h)。席夫碱与CO2这种弱的相互作用模式为CO2的低温活化提供了新途径。

TQ056.8

B

1003-3467(2017)11-0038-03

2017-08-25

岳 斌(1990-),男,助理工程师,从事化工生产技术管理工作,电话:0379-66992976。