固体酸SnO2/SiO2催化麻疯油制备生物柴油

2017-11-30黄达伟

马 宁 , 黄达伟

(南阳市质量技术监督检验测试中心,河南 南阳 473000)

固体酸SnO2/SiO2催化麻疯油制备生物柴油

马 宁 , 黄达伟

(南阳市质量技术监督检验测试中心,河南 南阳 473000)

以麻疯油为原料,SnO2/SiO2固体酸为催化剂通过酯交换反应制备生物柴油。实验结果表明,SnO2/SiO2催化麻疯油甲醇解的最适反应条件是醇油物质的量比为24∶1,催化剂用量5%,反应时间6 h,温度180 ℃,麻疯油甲酯收率达75.8%。对催化剂重复利用的研究结果表明,在相同的反应条件下,SnO2/SiO2催化剂随着重复使用次数的增加,催化活性逐渐降低,三次使用之后麻疯油甲酯产率下降为52%。

固体酸 ; 麻疯油 ; 生物柴油

0 前言

近年来,随着石油资源的日益减少和环境污染的日益严重,能源危机已经刻不容缓地摆在我们面前[1]。人们开始将注意力转向寻找可广泛应用、对环境无害的可再生绿色能源。其中,生物柴油以其优越的环保性能而备受关注。生物柴油是指利用植物油脂或动物油脂等可再生资源制造出来的可以替代石化柴油的清洁安全的新型燃料,主要成分为软脂酸、硬脂酸、油酸、亚油酸等长链饱和与不饱和脂肪酸同甲醇或乙醇所形成的酯类化合物。麻疯树的种子含油率高达60%,因为有毒而不能食用[2]。因此以其含油率高,生长速度快,存活率高的麻疯树油作为原料是很有发展前景的生物柴油生产工艺。麻疯油中游离脂肪酸含量较高,使用酸性催化剂可以避免皂化反应发生而且经济上比较划算[3]。使用固体酸进行多相催化油脂酯交换因具有下列优点而日益受到重视:①高活性、高选择性且易于分离;②对设备的腐蚀性小,产生的废液较少,对环境污染小,催化剂可重复利用;③能同时催化酯交换和酯化反应[4]。本文研究制备了SnO2/SiO2固体酸催化剂,并用于催化甲醇解反应;探讨不同的反应条件对脂肪酸甲酯产率的影响以及催化剂的稳定性;采用SEM法对催化剂进行表征,这项工作对于非均相法生产生物柴油,尤其是将固体酸应用于高酸值麻疯油制备生物柴油有一定的意义。

1 材料与方法

1.1仪器与试剂

原料及试剂:麻疯果油购自厦门地宝生质生物能源有限公司,二丁基二月桂酸锡,甲醇、乙醇、环己烷、无水硫酸钠等均为分析纯,丙酮为色谱纯。

主要仪器:GC2100气相色谱仪,岛津公司;SHZ-D(Ⅲ)循环水式真空泵,巩义市英裕予华仪器厂;RE-52C旋转蒸发器,巩义市英裕予华仪器厂;SX-2.5-10马弗炉,北京市光明医疗仪器厂;101-2S型电热恒温鼓风干燥箱,上海路达实验仪器厂;BS224S万分之一电子天平,北京赛多利斯仪器系统有限公司;H-7000扫描电镜,日本日立公司。

1.2SnO2/SiO2固体酸的制备

用丙酮溶解一定量的二丁基二月桂酸锡,浸渍预处理好的硅胶载体,在磁力搅拌混合均匀后常温浸渍24 h,然后送入烘箱中于120 ℃下干燥2 h,在马弗炉内一定温度下煅烧4 h备用。

1.3固体酸催化麻疯油酯交换反应

将一定配比的甲醇、麻疯油和催化剂放入250 mL不锈钢高压反应釜中加热搅拌一定时间,搅拌速率控制在350 r/min。反应完全后冷却过滤,将滤液旋转蒸发除去甲醇得到产物混合物,再用无水硫酸钠干燥除水。将滤渣用环己烷洗涤以除去表面杂质,再于110 ℃干燥过夜,回收后的催化剂循环使用。

1.4酯交换反应产物的分析

使用GC2100气相色谱通过内标法对甲酯进行定量分析,内标物为水杨酸甲酯。取18 g水杨酸甲酯用丙酮定容至200 mL做内标液。取样品4.0 g于三角瓶中加入10 mL内标液,进行色谱分析。

分析条件:色谱柱Rtx-5,30 m×0.25 mm×0.32 mm。程序升温:初始温度50 ℃,初始时间1 min,50~180 ℃升温速度,10 ℃/min,180 ℃持续1 min;180~220 ℃升温速度,5 ℃/min,220 ℃持续2 min;220~250 ℃升温速度,30 ℃/min,250 ℃持续5 min;进样器温度250 ℃。FID检测:检测器温度250 ℃;柱流速为1.3 mL/min;分流比为20∶1;进样0.5 μL;载气为N2。

2 结果与讨论

2.1醇油比对产率的影响

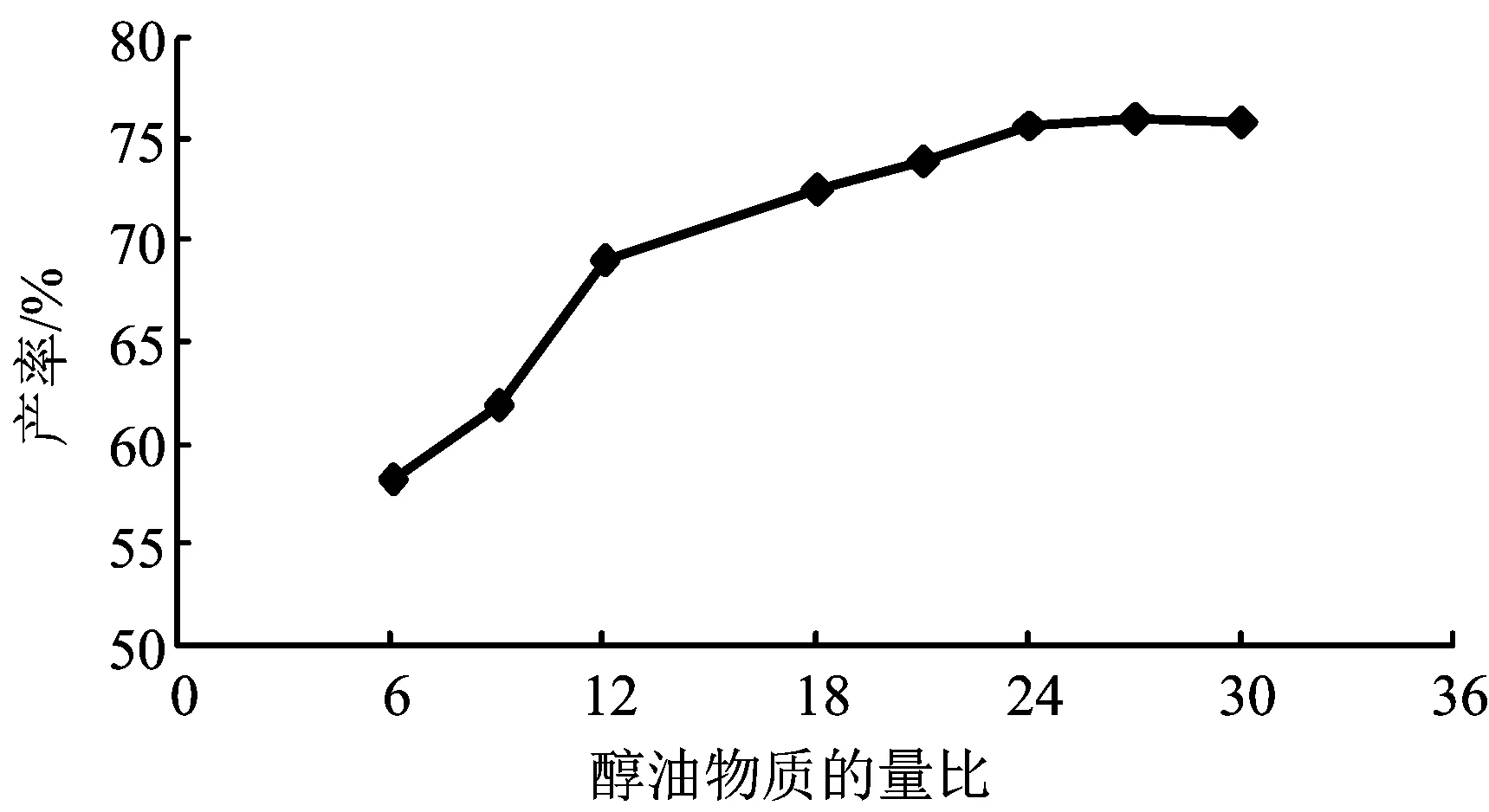

在催化剂用量5%、反应时间6 h和反应温度180 ℃条件下,探讨醇油物质的量比对转化率的影响,结果如图1所示。

图1 醇油物质的量比对产率的影响

转化率随着醇油物质的量比的增大而逐渐增大,当醇油物质的量比增大到24∶1时,转化率达到75.8%。继续增加醇油物质的量比后脂肪酸甲酯的产率略有下降。这是由于酯化、酯交换反应为可逆反应,增加醇的用量可以使反应更容易向酯交换方向进行,提高脂肪酸甲酯的产率。但大量甲醇的存在会影响产物甘油和生物柴油的分离,增加分离费用[5-7]。因此适宜醇油物质的量比为24∶1。反应完成后过量的醇经简单蒸馏回收。

2.2反应时间对产率的影响

在催化剂用量5%、醇油物质的量比24∶1和反应温度180 ℃条件下,探讨反应时间对转化率的影响,结果如图2所示。

图2 反应时间对产率的影响

从图2可以看出,催化剂催化麻疯油与甲醇反应时,产率与反应时间有很大的关系,产率随着反应时间延长而增大,当反应进行到6 h后产率已达到75.8%,超过6 h后,再延长反应时间产率的增大并不明显,说明反应体系已经达到平衡。所以选择反应时间6 h为宜。

2.3催化剂用量对产率的影响

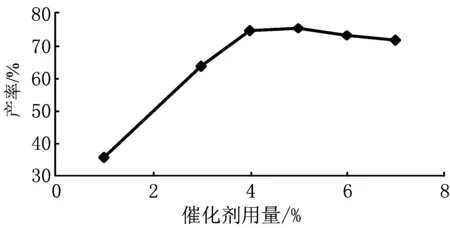

固定醇油物质的量比24∶1、反应时间6 h和反应温度180 ℃条件,探讨了催化剂用量对产率的影响,其结果如图3所示。

由图3可以看出,催化剂用量对产率的影响很大。随着催化剂用量的增加,反应速率加快,产率大幅提高,这可能是因为增加催化剂用量使酯交换所需的酸性活性中心数量同时也大幅增加。当催化剂用量gt;5%时反应速率明显降低,出现这种结果的一个重要原因是催化剂加入量过多导致整个反应体系搅拌不均匀,影响传质过程。故适宜的催化剂用量为5%。

图3 催化剂用量对产率的影响

2.4反应温度对产率的影响

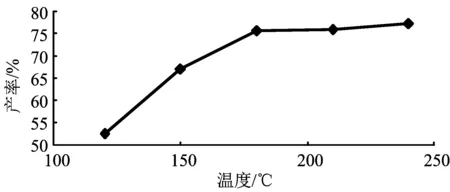

控制醇/油物质的量比24∶1,催化剂用量5%,反应时间6 h条件下,探讨了反应温度对酯交换反应的影响,实验结果如图4。

图4 反应温度对产率的影响

由图4可以看出,在反应温度为120 ℃时,产率非常低,随着温度的升高,产物中脂肪酸甲酯的含量逐渐增加,当反应温度gt;180 ℃后,产率提高有限,说明反应趋于平衡。固体酸催化油脂与甲醇酯交换是油—甲醇—催化剂三相反应体系,在温度较低的条件下,甲醇在油中溶解度非常小,反应物之间,反应物与催化剂之间接触面积小,使得开始时反应速率较慢。但随着反应温度的升高,增加了体系溶液中微粒间的碰撞,使得反应速率显著提高。因此选择最适反应温度为180 ℃。

2.5催化剂的SEM分析

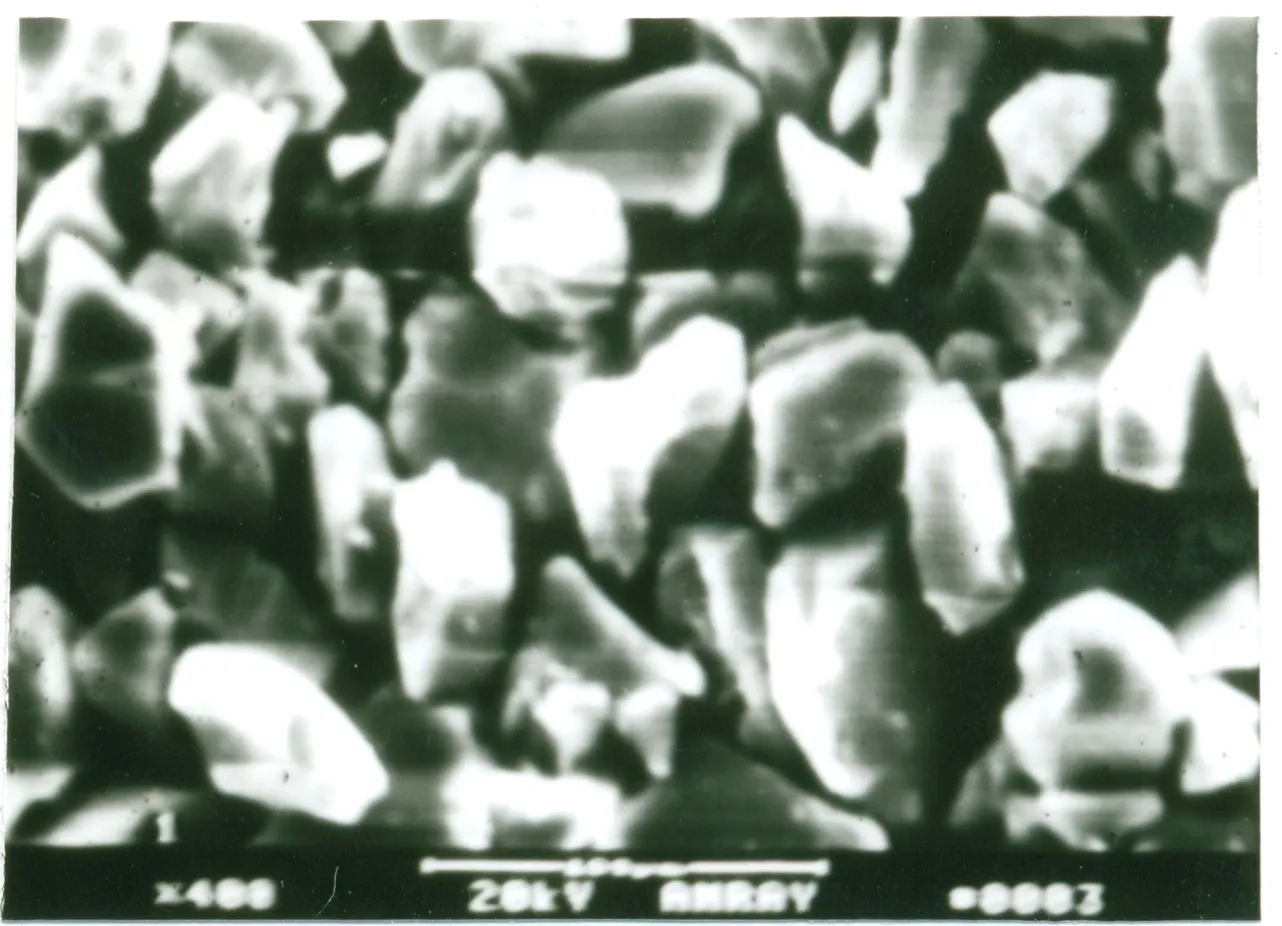

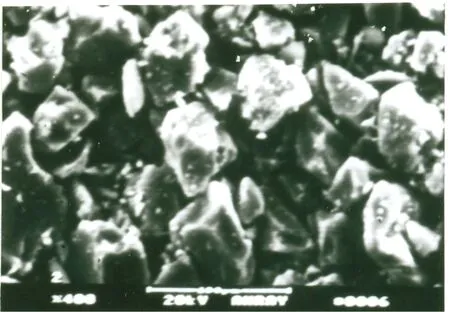

载体SiO2和SnO2/SiO2的扫描电镜分析如图5~7所示。

图5是载体SiO2的SEM照片,图6是Sn负载量为8%的SnO2/SiO2在600 ℃下煅烧之后的SEM照片,对比两张图可以看出SnO2有效的负载在载体SiO2表面,且负载后晶体边界清晰,结构完整,物理外观没有发生任何改变。图7是SnO2/SiO2在重复催化酯交换反应之后的SEM照片。与图5和图6对比可看出,Sn负载物在经重复使用之后并没有从载体SiO2完全脱落,表明Sn部分可能与载体SiO2存在着化学键吸附。而颗粒表面可能有一部分由有机物产生的积炭所附着。

图5 预处理后SiO2的SEM照片

图6 SnO2/SiO2的SEM照片

图7 SnO2/SiO2使用后的SEM照片

2.6催化剂的重复利用

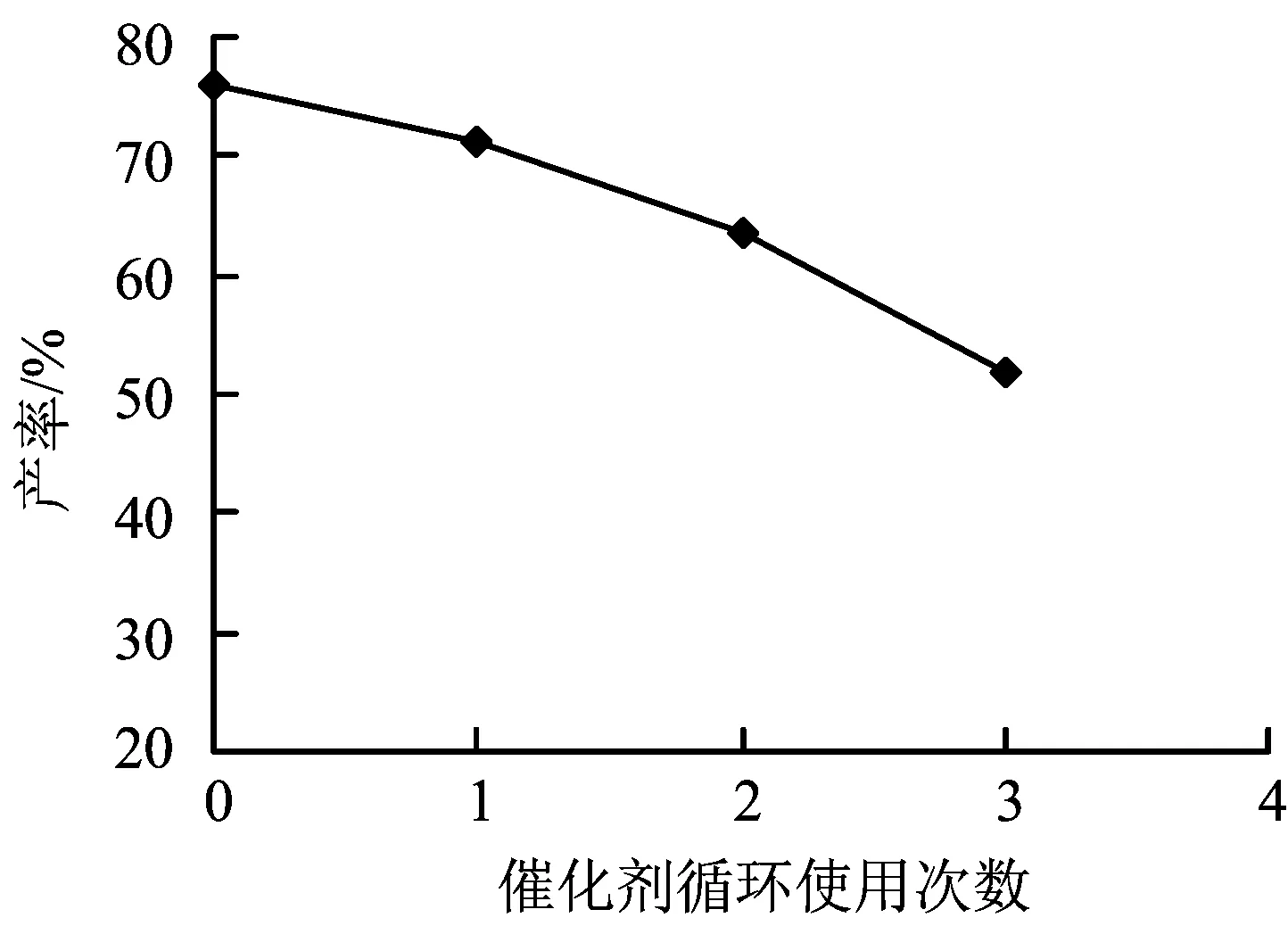

催化剂的稳定性是降低催化剂成本的关键,因此考察固体酸SnO2/SiO2的循环使用次数尤为重要。图8为SnO2/SiO2催化油脂酯交换之后经过滤、环己烷洗涤,高温煅烧4 h。在醇/油物质的量比24∶1,催化剂用量5%,反应温度180 ℃,反应时间6 h,相同反应条件下重复使用3次的实验结果。

从图8中可以看出,使用固体酸催化剂催化麻疯油甲酯化产率为75.8%,而经重复使用后,催化剂的活性逐次降低,3次使用后,所得麻疯油甲酯产率下降为52%。这表明随着使用次数的增加,催化剂的催化活性渐渐丧失。通过前面对催化剂的电镜分析可知,其原因可能是:催化剂经洗涤后表面残存有油类物质,高温煅烧下炭化生成的C堵塞了孔道,覆盖了活性中心;同时在催化剂重复使用过程中有越来越多的Sn逐渐转变为SnO2晶型,在催化剂表面产生越来越多的SnO2微晶颗粒,这些原因都会使催化活性随之下降。

图8 催化剂重复使用次数对产率的影响

3 结论

以麻疯油为原料,SnO2/SiO2固体酸为催化剂,探讨了反应条件包括醇油物质的量比、催化剂用量、反应时间、反应温度对反应产率的影响,采用扫描电子显微镜法SEM对SnO2/SiO2固体酸进行了表征并研究了催化剂重复使用的催化活性。

实验结果表明,SnO2/SiO2固体酸催化麻疯油酯交换反应的最合适的反应条件和制备条件是醇油物质的量比24∶1,催化剂用量5%,反应时间6 h,反应温度180 ℃,最高转化率达75.8%。该催化剂随着重复使用次数的增加,催化活性逐渐降低,3次使用之后脂肪酸甲酯产率下降为52%,可能的原因是高温煅烧后形成的积炭覆盖了活性中心或者Sn逐渐转变为SnO2晶型,导致催化剂活性下降。

[1] 郭卫军,阂恩泽.发展我国生物柴油的初探[J].石油学报(石油加工),2003,19(2):1-6.

[2] 佘珠花,刘大川.溶剂萃取脱酸前后麻疯籽油脂肪酸组成分析[J].粮食与油脂,2005(7):30-31.

[3] 李凯欣,陈 砺,严宗诚,等.B酸离子液体[HSO3-bpy]CF3SO3催化麻疯油制备生物柴油[J],化工进展,2010,29(4):638-642.

[4] Ma F,Hanna M A.Biodiesel production:a review[J].Bioresour Technol,1999,70(1):1-15.

[5] Lotero E,Liu Y J,Lopez D E,et al.Synthesis of biodiesel via acid catalysis[J].Ind Eng Chem Res,2005,44:5353-5363.

[6] Kim H J,Kang B S,Kim M J,et al.Transesterification of vegetable oil to biodiesel using heterogeneous base catalyst[J].Catal Today,2004,93:315-320.

[7] 杨军峰,王 忠,孙 平,等.双低菜籽油制备生物柴油的工艺探索[J].柴油机,2003(3):43-45.

新疆理化所磁控溅射法制备负温度系数热敏电阻薄膜材料研究获进展

负温度系数(NTC)热敏电阻是常见的温度测控元件,具备测温精度高、灵敏度高、可靠性好、成本低、工作寿命长等特点,在航空、海洋和民用等领域广泛应用。随着电子工业和信息技术水平的不断进步,现代电子信息系统正朝向微小型化和单片集成的方向发展。相比于块体陶瓷型热敏电阻,薄膜型NTC热敏电阻更易实现温度传感器微型化、集成化的目标,在半导体、集成电路、微纳器件等领域具有广阔的应用前景。

中国科学院新疆理化技术研究所致力于薄膜型NTC热敏电阻材料及元器件的研发。先后采用激光分子束外延技术、激光脉冲沉积技术、化学溶液沉积技术制备出了具有良好择优取向的NTC热敏电阻薄膜。为了进一步实现薄膜材料的器件化,科研人员在比较了各种薄膜制备技术的优劣后,选择磁控溅射法制备具有稳定负温度系数热敏特性的薄膜材料。

采用磁控溅射方法制备的锰钴镍基NTC热敏电阻薄膜的电子跃迁频率、电阻温度系数以及特征温度均与薄膜厚度有关。霍尔效应测试结果显示,当厚度lt;693 nm时,材料的1/v0和αT=303 K随着厚度增加而增大,当厚度gt;693 nm时,材料的1/v0和αT=303 K随着厚度增加而减小。实验结果表明,当薄膜厚度处于265~693 nm时,薄膜中Mn3+/Mn4+比例显著减少,而当膜厚继续增加到693~887 nm时,Mn3+/Mn4+比例也随之增加。Mn3+/Mn4+的比例直接影响了材料的特征温度,这说明厚度将影响到热敏薄膜材料对温度变化的敏感程度。

PreparationofBiodieselfromJatrophaCurcasOilCatalyzedbySolidAcidSnO2/SiO2

MA Ning , HUANG Dawei

(Nanyang Quality Technical Supervision Inspection and Testing Center , Nanyang 473000 , China)

With jatropha curcas oil as raw material,biodiesel is prepared through transesterification catalyzed by SnO2/SiO2solid acid catalyst.The experimental results show that the yield of biodiesel reaches to 75.8% under the optimum conditions with methanol to oil molar ratio is 24∶1,catalyst amount is 5%,reaction time is 6 h,temperature is 180 ℃.The study on the reuse of catalyst shows that the catalytic activity decreases gradually with the increase of the number of reused under the same conditions.The yield of jatropha curcas oil methyl decreases to 52% after being used for 3 times.

TQ426.94

A

1003-3467(2017)10-0027-04

2017-07-28

马 宁(1984-),女,工程师,从事质量检测方面的技术工作,电话:15083389272,E-mail:15083389272@139.com。

Keywordssolid acid ; jatropha curcas oil ; biodiesel