碱回收炉爆炸事故的分析

2017-11-30刘一山

彭 成 刘一山

(1.四川永丰纸业有限公司,四川乐山,614500;2.四川理工学院,四川自贡,643000)

·碱回收炉·

碱回收炉爆炸事故的分析

彭 成1刘一山2

(1.四川永丰纸业有限公司,四川乐山,614500;2.四川理工学院,四川自贡,643000)

对某制浆企业的一次碱回收炉爆炸事故进行了阐述,并对该事故的原因进行分析。经分析考察发现,高浓臭气带水进入碱回收炉燃烧是造成这次爆炸事故的直接原因。

碱回收炉;爆炸;臭气

碱回收炉(黑液燃烧炉)是碱回收系统的核心设备[1],浓缩后的黑液在炉内燃烧会产生大量的热能,使炉内的最高温度达到1000℃以上。黑液中的无机物(如芒硝、钠化合物)在高温下发生还原、转化等反应[2-3],其中生成的Na2CO3熔融物通过溜槽进入溶解槽,与苛化工段送来的稀白液混合形成绿液[4]。与燃煤锅炉、燃油锅炉等锅炉相比,碱回收炉的燃料中含水量高,且还要熔融Na2CO3等无机物和蒸发工段送来不凝性臭气,其工况更为复杂[5- 8]。生产上除了一般锅炉常见的缺水、满水、汽水共沸、炉管爆炸[2,9]等事故之外,还会发生喷射炉特有的水与熔融物接触爆炸[10]、可燃气体爆炸等事故[11-12]。本文对国内某制浆企业碱回收炉的一次爆炸事故进行阐述,并对这次爆炸事故的原因进行分析。

1 事故概况

2016年6月某日晚班,国内某制浆企业碱回收炉发生爆炸。事故发生后调取了爆炸时段碱回收炉溜槽处的监控视频,还原了爆炸事故的准确时间及爆炸状况:当日20∶51∶23,在碱回收炉的炉膛内发生了第一次轻度爆炸,在不到一分钟之内又发生第二次轻度爆炸,紧接着发生了第三次较大强度的爆炸。事故发生后操作人员按照相关程序紧急停运碱回收炉。碱回收车间、设备维修中心和生产技术部的相关人员迅速到场进行事故后续处理。经现场勘察发现,爆炸发生后,碱回收炉炉膛的侧水冷壁与后水冷壁连接处、用于防止碱回收炉由于正压运行而造成爆炸的安全角(位于二次风以上)爆裂开来,爆裂长度达15 m左右。第一次轻度爆炸发生后,当班现场操作人员和微机室操作人员都很快发现碱回收炉的运行出现了异常,现场操作人员立即采取处置措施;在第二次爆炸发生时,现场操作人员正在关闭第一根黑液喷枪;第三次爆炸后已经关闭了所有入炉的黑液喷枪;同时,第一次爆炸发生后,微机室操作人员发现高浓臭气入炉导致温度下降,于是班长判断应该是臭气带水入炉引发爆炸,便立即安排人员将臭气切换至炉顶火炬燃烧,但由于切换至火炬的自控气动阀打不开,切换失败;于是又安排人员切换至旧火炬燃烧,而第二次爆炸和第三次爆炸刚好发生在臭气系统切换的过程中。

2 事故分析

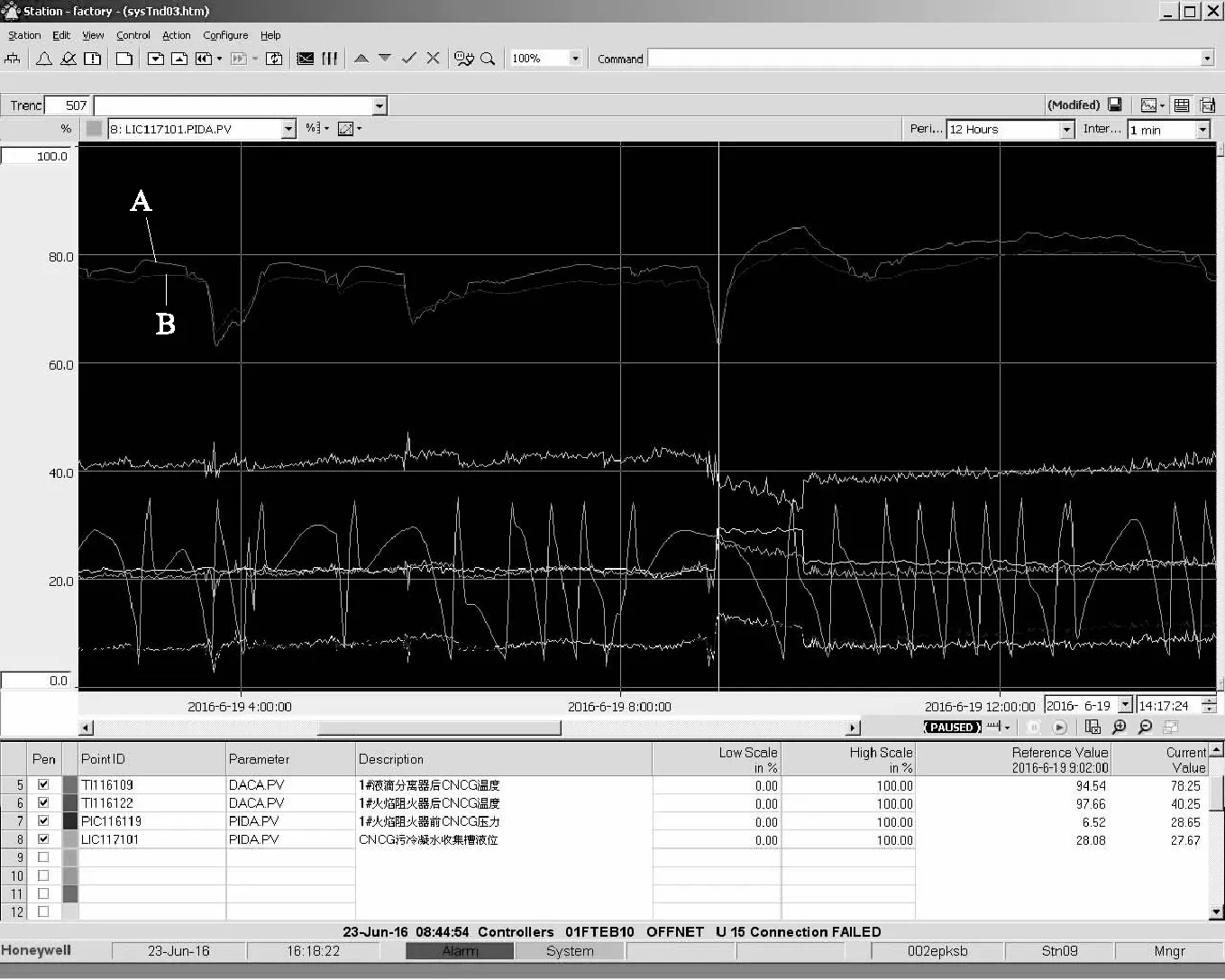

图1 事故当日臭气系统的温度变化记录

2.1事故原因

事故后对碱回收炉进行了水压检查,没有发现水冷壁管等有漏水的现象,因此可以排除水冷壁管泄漏引发爆炸的可能;水压检查时发现汽冷屏有一个漏点,但汽冷屏的漏点不会引发炉膛爆炸。

通过对碱回收炉溜槽处的监控视频反复观看,发现在第一次爆炸之前曾发生过两次很轻微的爆炸,在监控中发现溜槽口有明显的往外喷溅现象,同时,炉膛内的压力已降至-38.94 Pa,此时碱回收炉运行已出现异常。第一次爆炸发生后碱回收炉温度急剧下降,操作人员将臭气系统转换至炉顶火炬燃烧时,由于气动阀的气管漏气未能顺利切换,使臭气继续进入炉膛内燃烧。于是,在第一次爆炸后43 s发生了第二次爆炸,从碱回收炉溜槽处的监控视频分析,第二次爆炸与第一次爆炸的强度相当。第一次爆炸后碱回收炉膛的压力从-219.95 Pa上升到第二次爆炸时的90.73 Pa,但第二次爆炸发生后操作人员未明确下达关闭臭气送入炉内的指令。第二次爆炸发生后碱回收炉炉膛在正压状况下运行,臭气继续进入炉膛,黑液喷枪没有断液,黑液继续喷入炉膛,所以在50 s后发生第三次爆炸,第三次爆炸强度相对较大。

根据入炉臭气的温度分析,经初步判断三次爆炸都应该属于臭气带水所致,这类事故在相关的文献[11]中也有报道。臭气为硫酸盐制浆生产中产生的不凝结气(NCG 或者TRS),其主要成分为硫化氢、甲硫醇、甲硫醚及二甲基二硫化物等,这些均是有害气体,具有腐蚀性、毒性和爆炸性,对环境会造成严重污染[2]。硫酸盐浆厂的很多工段都会产生臭气,如蒸煮、洗浆、黑液蒸发等,为了消除臭气的危害,通常采用燃烧的方法进行处理,目前一般都是在碱回收炉中进行。臭气在收集的过程中经常会夹杂水分,如果采用碱回收炉进行燃烧,必须进行除湿处理,以去除臭气中尺寸为15 μm的99%以上水滴,否则臭气中的水滴与炉中的高温熔融物接触会发生爆炸,对生产、设备,甚至操作人员产生危害[12]。

2.2爆炸时段高浓臭气系统的参数变化

碱回收炉发生爆炸事故后,技术人员从计算机中调取爆炸发生前当日臭气燃烧的工艺参数,并进行了分析。

图1为事故当日臭氧系统的温度变化记录。从图1中发现,臭气系统1#液滴分离器后的温度(A)和1#火焰阻火器后温度(B),在爆炸前,间隔一定时间会快速下降、然后恢复正常,其间隔时间为1 h 至10 h不等。正常运行中液滴分离器后臭气温度一般高于阻火器后的温度,如果液滴分离器后的臭气温度低于阻火器后温度,说明臭气中含有较多的水分。当含有大量水蒸气和臭气的混合填料,从低二次风臭气燃烧器下降到垫层,且未完全蒸发时会导致碱回收炉爆炸[3]。于是,通过计算机调出爆炸时段臭气系统的工艺参数,如表1所示。

从表1可以看出,在第一次爆炸发生前4 min左右的时间内,液滴分离器、火焰阻火器后臭气温度快速下降。液滴分离器后高浓臭气温度从正常情况下的133.54℃开始下降,到第一次爆炸时降至80.57℃;火焰阻火器后臭气温度从130.76℃开始下降,到第一次爆炸时降至80.06℃。在距离第一次爆炸的4 min内液滴分离器后温度下降了52.97℃、火焰阻火器温度下降了50.7℃;第二次爆炸时液滴分离器后臭气温度降至77.15℃,阻火器后臭气温度降至78.46℃;第三次爆炸时液滴分离器后臭气温度降至75.58℃,阻火器后臭气温度降至72.28℃,臭气温度的急剧下降表明入炉的臭气中夹杂了不少的水分。

表1 爆炸前后臭气燃烧的工艺参数

图3 液滴分离器的疏水装置

2.3臭气水分增加的原因分析

2.3.1臭气燃烧系统的流程

该厂臭气系统的流程如图2所示。从图2可见,制浆和蒸发产生的高浓臭气经水封槽、蒸汽喷射器、液滴分离器、阻火器、碱回收炉,然后进入碱回收炉低二次风区进行燃烧。碱回收炉在启动、停止及异常情况下,臭气系统需切换到炉顶火炬进行燃烧。

锁相放大器的理论输出信号为直流信号,则数字锁相放大器中数字低通滤波器的截止频率越低,系统的信噪比越高。对于普通IIR滤波器,需要根据MTALAB仿真得到收敛的量化系数来调整程序和寄存器的位数,调节过程繁琐[6]。截止频率越低需要的滤波器阶数越高,加之算法复杂,导致PFGA资源占用过多,在增加系统功耗的同时增加了调节的复杂程度,因此,为了充分利用FPGA内部资源,需要针对不同的噪声带宽对其阶数进行调节。

图2 臭气系统流程图

2.3.2臭气入炉带水的原因

(1)水封管臭气的压力过低

正常情况下水封管出口的压力一般在-2.5~-5.5 kPa之间,如果压力过低或真空度过高,臭气在排出的时候由于流速加快会夹杂更多的冷凝水,从而加重液滴分离器运行负荷。在19∶27至20∶45时间段内,水封槽出口的压力降至-8.15~-9.35 kPa之间,高负压持续的时间长达48 min,从而导致高浓臭气夹杂较多的水分进入液滴分离器。

(2)液滴分离器的疏水设计存在缺陷

图3为液滴分离器的疏水装置,通常有两种类型。图3(a)中的疏水系统,分离出来的水接入U型水封管后排出,这种结构的排水阻力较大,当臭气大量带水时会出现疏水不畅,会造成过多冷凝水混入臭气中。图3(b)为一种新型的疏水系统,液滴分离器所分离的冷凝水进入冷凝水收集罐,这样可大大降低冷凝水排出的阻力,从而减少了臭气中水分含量。该厂所采用的疏水系统与图3(a)相同,在设计上存在一定的缺陷,排水阻力较大,易造成冷凝水混入臭气中。

3 事故总结

(2)在系统运行及人员操作方面,关于臭气系统的应急操作控制的培训不细致,碱回收炉在熄火状态下对臭气继续进入碱回收炉的风险认识不足,是造成碱回收炉爆炸损坏的间接原因之一。另外,当炉顶火炬切换失败时,仍应紧急关闭入炉臭气阀,在压力大于100 kPa的情况下, 臭气通过紧急泄压组件泄压排空(臭气至气冲管路上的爆破片爆破泄压,臭气排入炉顶空气),这样可切断臭气入炉,因此在操作上存在失误。

(3)在设备管理方面,没有及时发现臭气至炉顶火炬的控制阀门漏气,导致紧急情况下不能实现系统切换,是造成事故扩大的又一间接原因。

(4)水封槽出口压力在爆炸前48 min负压值持续偏低,导致高浓臭气多带水进入液滴分离器,加之高浓臭气系统存在疏水不畅的情况,这两个问题累加是造成本次事故的又一间接原因。

4 结 语

根据事故发生前后相关的视频资料以及控制系统计算机系统的数据记录,通过多方面的综合分析,笔者认为造成这次碱回收炉爆炸的直接原因是高浓臭气中含有过多水分,当进入碱回收炉时,与炉内高温介质接触后引起爆炸。高浓臭气为黑液蒸发系统的不凝结气体,其中含有硫化物及其他可燃气体,如果处理不当(如含有较多水分)、或供风量不当(在爆炸极限内)等,都有可能引起碱回收炉发生爆炸。因此,在操作中应密切关注碱回收炉运行数据的异常变化,以准确判断爆炸事故的原因,并且采取有效措施排除故障,防止损失扩大。同时应该选择正确臭气入炉燃烧系统流程,并加强系统的管理和操作人员的培训,才能有效杜绝该类事故的再次发生。

[1] WEI Zhi-ping, LIU Bing-yue, WEI Zhi-yan. The Current Status and Devlopment Trend of Recovery Boilers[J]. China Pulp amp; Paper, 2007, 26(4): 55.

尉志苹, 刘秉钺, 尉志艳. 碱回收炉的技术现状及发展趋势[J]. 中国造纸, 2007, 26(4): 55.

[2] ZHAN Huai-yu, CHEN Jia-xiang, LIU Qiu-juan, et al. Principle and engineering of Pulping[M]. Third Edition, Beijing: China Light Industry Press, 2015.

詹怀宇, 陈嘉翔, 刘秋娟, 等. 制浆原理与工程[M]. 3版. 北京: 中国轻工业出版社, 2015.

[3] LIU Bin-yue. Recovery of black liqour[M]. Beijing: Chemical Industry Press, 2006.

刘秉钺. 制浆黑液的碱回收[M]. 北京: 化学工业出版社, 2006.

[4] TAN Yong, ZHANG Cheng.Rebuilding of smelt spout for alkali recovery boiler[J]. Pulp and Paper Making, 2012, 31(5): 10.

谭 勇, 张 成. 碱回收炉熔融物溜槽的改进[J]. 纸和造纸, 2012, 31(5): 10.

[5] JIANG Yin-zhong. Fault tree analysis of recover boilers[J]. Light Industry Machinery, 1991(S1): 27.

江荫众. 碱回收喷射炉安全的故障树分析[J]. 轻工机械, 1991(S1): 27.

[6] YANG Du-ming, DENG Tian-wen, YUAN Ying-kai.Improving the Continuity amp; Stability of the Large Scale Bamboo Pulping Black Liquor Recovery Boiler Running [J]. China Pulp amp; Paper, 2011, 30(5): 42.

杨笃明, 邓天文, 袁迎凯. 提高大型竹浆黑液碱回收炉运行连续性与稳定性的探讨[J]. 中国造纸, 2011, 30(5): 42.

[7] HE Li-ming, XU Jun-hong, LIU Wei. Corrosion and Pipe Scale Analysis of High Pressure Alkali Recovery Boiler’s Water Wall Tubes[J]. China Pulp amp; Paper, 2016, 35(10): 15.

贺黎明, 许俊鸿, 刘 威. 高压碱回收炉焙炉水冷壁内管结垢及腐蚀分析[J]. 中国造纸, 2016, 35(10): 15.

[8] LIU Chao-feng, WANG Zhen-bao, LIU Jian-xiu, et al. Measures for Controlling Ash Deposition and Extending the Operation Cycle of Recovery Boilers[J]. China Pulp amp; Paper, 2010, 29(1): 70.

刘超锋, 王振保, 刘建秀, 等. 碱回收炉积灰的控制及延长运行周期的技术[J]. 中国造纸, 2010, 29(1): 70.

[9] YU Zheng-qian, LIU Xue-yuan. The Causes and Countermeasures of Economizer Leakage of Chemical Recovery Boiler[J]. China Pulp amp; Paper, 2001, 20(1): 24.

俞正千, 刘学远. 低压碱回收炉省煤器管渗漏的原因及防治[J]. 中国造纸, 2001, 20(1): 24.

[10] WANG Kai-feng. The causes and countermeasures of chemical recovery dissolving tank explosion[J]. Pulp and Paper Making, 2011, 30(9): 18.

王凯锋. 碱回收系统溶解槽爆炸事故的原因分析与预防[J]. 纸和造纸, 2011, 30(9): 18.

[11] HE Xiang. Analysis on Explosion Causes of the Tertiary Air Ductina Recovery Boiler[J]. China Pulp amp; Paper, 2013, 32(7): 74.

何 翔. 碱回收炉三次风管道爆炸原因分析[J]. 中国造纸, 2013, 32(7): 74.

[12] CAO Chun-hua. Air Supply System of Chemical Recovery Furnace[J]. China Pulp amp; Paper, 2014, 32(1): 46.

曹春华. 大型碱回收炉燃烧供风系统[J]. 中国造纸, 2013, 32(1): 46.

[13] LI Li, JI Yao-yang. Noncondensiblegases disposal technology of modern kraftpulping mill[J]. Pulp and Paper Making, 2009, 28(7): 55.

(责任编辑:吴博士)

ExplosionAccidentAnalysisoftheRecoveryBoiler

PENG Cheng1,*LIU Yi-shan2

(1.SichuanYongfengPaperCo.,Ltd.,Leshan,SichuanProvince, 614500 ;2.SichuanUniversityofScienceandEngineering,Zigong,SichuanProvince, 643000)(*E-mail: 196276384@qq.com)

The explosion accident of a recovery boiler was introduced, and the reasous of this explosion were analyzed. It was found that the accident was mainly caused by the combustion of high concentration oder mixing with water vapor in the boiler.

recover boiler; explosion; odor

彭 成先生,工程师;主要从事竹材制浆造纸技术管理工作。

TS733+.9

A

10.11980/j.issn.0254- 508X.2017.11.013

2017- 06- 21(修改稿)