轴流转桨式水轮机桨叶枢轴裂纹的处理

2017-11-29祁康全张广华顾平良

祁康全,张广华,顾平良

(国网浙江省电力公司紧水滩水力发电厂,浙江 丽水 323000)

轴流转桨式水轮机桨叶枢轴裂纹的处理

祁康全,张广华,顾平良

(国网浙江省电力公司紧水滩水力发电厂,浙江 丽水 323000)

通过对石塘水电站1号水轮机转轮3号桨叶枢轴的裂纹分析,确定了裂纹清除、焊前预热温度、焊接工艺参数及焊后热处理温度、保温时间等工艺方案,并严格控制各阶段工艺过程。成功地完成了桨叶枢轴裂纹缺陷处理,为处理类似设备缺陷积累了经验。

轴流转桨;桨叶枢轴;裂纹处理

1 设备概况

石塘水电站位于浙江省云和县,系瓯江流域大溪支流的第二级电站。电站总装机3台,单机容量为2.6万kW,年发电量1.89亿kW·h,以发电为主兼顾航运,电站并入电网担负系统部份峰荷,并以航运流量约50 m3/s作为基荷运行。

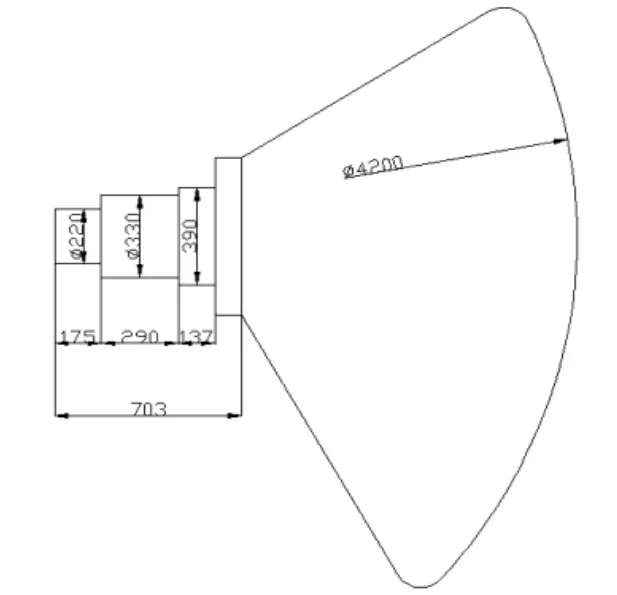

石塘电站水轮机为轴流转桨式水轮机,单个转轮共有5张叶片,设备由杭州发电设备厂生产。投产时间为1990年,水轮机型号为ZZ500-LH-420,出力为2.68万kW·h,设计水头为22.2 m,设计流量为139 m3/s,额定转速为150r/min,吸出高度HS为5.80m。转轮桨叶数为5张,最大桨叶转角为30°,桨叶材料为ZG0Cr13Ni4CuMo。叶片相关尺寸见图1.

图1桨叶结构示意

2 桨叶枢轴裂纹情况

在石塘电站1号机组进行扩大性大修过程中,检查发现3号叶片进行外观检查时,发现枢轴中段存在裂纹,出现在叶片的正面方位。随后立即进行无损探伤时发现,3号桨叶枢轴拐臂段(φ330 mm段)存在长度为100 mm,平均深度为27 mm的裂纹,其走向与枢轴中心线呈55°,见图2。经现场在3号桨叶枢轴裂纹处钻孔,发现裂纹深度超过20 mm,与无损探伤结果吻合。按照CCH70-3《水力机械铸钢件检验规范》和GB7233《铸钢件超声探伤及质量评级方法》中超声波探伤技术条件考核,此类缺陷的铸钢件是不能接受的,认定裂纹缺陷严重。

图2桨叶枢轴PT照片

由于桨叶枢轴裂纹深度较深和较长,又在φ330段分半键边,属于受剪切力影响区,同时咨询相关专家,认为枢轴裂纹必须去除干净并处理合格。从裂纹发展情况分析,简单修复影响设备运行,设备何时损坏难以确定,因此决定外送专业生产厂家处理。

3 桨叶枢轴裂纹的实际深度

桨叶送厂家以后,处理单位为探明的裂纹长度与深度制订了枢轴裂纹的处理方案,并按方案进一步处理。

1)首先对枢轴拐臂处进行PT探伤检查,找出裂纹位置和深度;

2)通过上镗床或磨光机手工打磨等金加工方式,清除裂纹后再次进行探伤检查,没有裂纹后再进入下一道工序。

在处理过程中,当用砂轮机开出坡口至25 mm深时,PT(着色剂探伤,以下同)检查,发现裂纹还有,结合UT(超声波探伤,以下同)检查,检查结论为裂纹深度65 mm,且长度较长及走向复杂,确定裂纹较深且枢轴内部存在较多缺陷。

继续用金加工工艺去除裂纹。去除裂纹所用车床为数显落地镗床,用镗床每挖去5 mm深度,立即用PT检查裂纹是否存在。第三天时发现裂纹深度已超过80 mm,超出预计65 mm的深度;继续去除裂纹,当PT检查无裂纹时,φ330段裂纹深度为150 mm。最后裂纹尺寸为最深:150 mm,沿圆周向长210 mm,沿轴向长182 mm。

4 桨叶裂纹成因分析

转轮桨叶系浇铸部件,单张桨叶重达1 982 kg,形状较为复杂,枢轴段的结构与功能基本如下:直径220 mm段及直径390 mm段为限位轴承段,裂纹存在的主要区域为桨叶的操作区域,与操作机构的拐臂配装,运行时根据负荷情况调整叶片开度,直径630段为叶片动密封段。出现裂纹部位的桨叶操作区域,是结构应力集中区域,承受机组运行时叶片离心力所形成的拉应力、叶片重力及轴向水推力产生弯应力及叶片操作及叶片沿周向不均匀受力产生的扭应力,由于工况不同,受水力不平衡及汽蚀情况的影响,该区域承受交变应力。

在水市场中有四类主体一个平台:四类主体是水权需求者、水权持有者、政府和社会,相应关系是横向反映市场主体供求关系,即水权需求者与持有者的关系;纵向反映政府与市场和社会的关系。一个平台是水市场,是处于系统的核心,作为中介,为水权需求者和持有者提供交易平台。

由于枢轴的结构尺寸较大,铸造时,中心部分结构疏松,晶粒粗大,强度低,极易产生铸造缺陷。查阅该设备出厂记录及已往的检修记录,该处没有存在裂纹的记录。因此,可以判定该裂纹为铸造时产生的微裂纹或其他缺陷,在长期受复杂外力的作用下扩展延伸至表面的。

5 补焊

采用手工电弧焊,采取焊前预热,焊后退火的消除焊接应力措施。

(1)焊接前测量及焊接区域修形。焊接前对叶片翼形进行测量,以备核验在焊接及加热过程中的变形量;由于焊接深度大,并且金加工后存在焊接死角,有必要对焊接区域进行修形,有利于现场焊接及保证焊接质量。

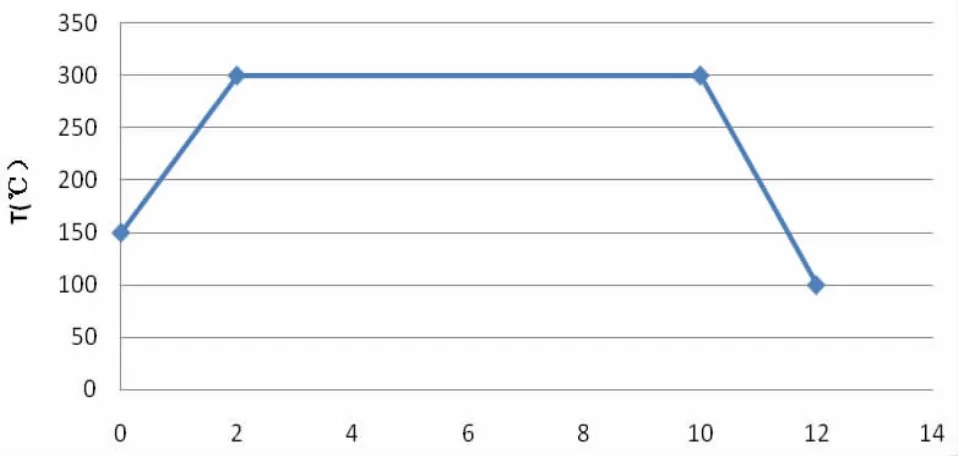

(2)预热。对叶片除堆焊区域外都用石棉布、石棉纸包裹,施工采用加热保温方式,采用电炉预热,电炉加热时升温速度不大于60℃/h。升温至200℃后并保持不小于1 h,出炉进行焊接(见图3)。

图3桨叶预热温度变化曲线图

(3)焊接。采用手工电弧焊,调整焊接电流在80~120 A之间,桨叶本身材质为马氏体,为了保证补焊质量,而采用了熔合性较好的奥氏体焊条;焊接过程中,控制道宽7~8 mm,层间厚度2~3 mm。采用船形焊接的方法进行焊接,焊接的方向为横向焊接,避免焊缝的纵向收缩引起轴头的变形,控制工件温度在100~200℃之间,控制层间温度200℃;在焊接区附近覆盖防飞渣涂料。焊接过程中,在枢轴轴头安装百分表监测变形量,随时监视百分表的读数,控制轴头的变形量不大于0.2 mm,如变形量过大则中断焊接,待百分表的读数小于0.1 mm后再行焊接;每焊完一层,用风铲和钢刷进行焊道清理,清理后用锤击的方法消除焊接应力。焊接中断及焊接过程中工件温度小于100℃,叶片整体进炉加热,保温的同时对焊缝进行了200℃的去氢处理。

(4)退火。为了较彻底地消除桨叶在补焊中产生的焊接应力,补焊完毕后,将桨叶用石棉材料包裹,放入回火炉内进行了退火处理。整个叶片回炉加热至300℃,电炉加热时升温速度不大于60℃/h,保温不小于8 h,然后随炉冷却至100℃后出炉自然冷却至室温。退火过程温度控制严格按照退火工艺曲线进行,见图4。

6 精加工

图4桨叶焊后热处理温度变化曲线图

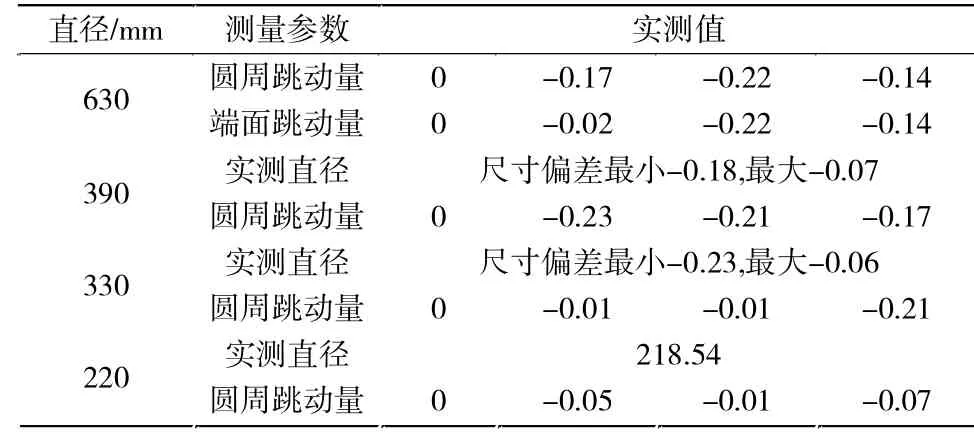

(1)修形。在叶片端焊中心孔块,并划线。桨叶上镗床加工叶片端及枢端中心孔。以直径630 mm端面将叶片找平后,以630 mm圆周面找正枢端中心孔,直径390 mm圆周面作为校核面。叶片端焊中心孔以划线钻出,以车床实际读数调出中心。调整后各枢轴档尺寸如表1所示。在此尺寸下,直径220 mm段实际变形量为1.25 mm,实际加工量为1.5 mm。精车直径220 mm段后,直径390 mm、直径330 mm圆周面及直径390 mm端面加工至离表面0.20 mm左右(不破坏本体为原则),最后用砂轮机磨出各表面。

(2)修后探伤。金加工后,再次对枢轴焊接面、热影响区、扩大影响区及桨叶根部超声波探伤及表面探伤检查,补焊部分合格。在直径330 mm与直径390 mm过渡段(热影响区)存在较浅的局部裂纹,随之进行去除裂纹并修补处理,再次探伤检查均合格。在这一缺陷区域的其他区域,仍存在细小缺陷,但未达到评定标准。

(3)外形尺寸检查。重新测量叶片的翼形尺寸,变形量小于标准值,对枢轴各工作面进行复核,各实测尺寸数据见表1:

表1枢轴各工作面实测尺寸

7 修后检验和专家意见

金加工后,焊接面、热影响区、扩大影响区及桨叶根部PT、UT检查。UT检查,补焊部分合格。φ330~φ390过渡段存在局部裂纹,随之进行去除裂纹并修补处理,处理后经PT检查合格。

枢轴检修结束后,对本次的枢轴处理影响进行了会商与讨论,形成了一致意见:

(1)对铸钢件,裂纹深度超过轴径1/3,属报废品,本次修复属挽救性处理,因此补焊后,部件实际材质难于保证原材质本身所提供的技术保证;

(2)由于桨叶枢轴本身的材质为ZG00Cr13Ni4 CuMo,材料中含铜,补焊过程影响材料性能(铜元素晶界偏析);桨叶本身材质为马氏体,为了保证补焊质量,而采用奥氏体焊条,补焊体本身材质明确,质量可靠,但由于补焊接面积过大、深度过深,因此热影响区的材质变化较大,不利于设备的长期稳定运行;

(3)桨叶修复过程中产生的残余应力无法在短时间内重新达到平衡,影响设备长期稳定运行。

综合各方意见,桨叶可以投入运行,保守估计能使用1~2年,设备实际使用寿命难以确定,设备运行时间越长风险和不确定性越大,且对该处缺陷的发展情况无法检查和监测,应及早做好相关更换桨叶准备。

8 修后应用情况

桨叶安装到位后,与桨叶拐臂配装合格,转动灵活,与枢轴铜套(滑动轴承)配装合格,与“λ”形叶片密封配装合格,安装后做渗漏试验密封圈处无渗漏,说明整个处理过程中桨叶枢轴变形控制在设计范围内。机组大修后,经过3年时间的运行,情况正常,在随后的机组A级检修中,解体检查该叶片,没有发现裂纹。

9 结论

轴流转桨式水轮机的桨叶是水轮机的核心部件,枢轴存在的裂纹其深度达直径的一半,对现在的加工制造水平认为属于报废品,无修复必要,因此在处理时也找不到相似的处理经验,本次桨叶枢轴裂纹的成功修复对相似的水轮机缺陷处理具有一定的参考与借鉴意义。

桨叶裂纹处理首先是应慎重,尽量借用无损检测手段确定深度与裂纹的走向;其次,去除裂纹应用金加工等冷处理手段,如本次裂纹如为了加快速度而用碳弧气刨,则裂纹可能贯穿枢轴;第三,对焊接材料选用奥氏体焊条,同时在焊接时做好保温和消氢,适当控制变形是一个比较合适的方案。

[1]李承福,岳德山,张宏涛.电加热器预热在水轮机转轮焊接中的应用[J].大型铸锻件,2009(6):23-24.

[2]刘敏.水轮机转轮裂纹的焊接修复[J].科技传播,2012(11):182-183.

TK733+.5

B

1672-5387(2017)11-0034-03

10.13599/j.cnki.11-5130.2017.11.013

2017-08-30

祁康全(1968-),男,工程师,从事水电厂水动检修技术管理工作。