多功能风机叶轮拆装工具车研制

2017-11-28刘宝华罗贤信

刘宝华 罗贤信

江西中烟工业有限责任公司广丰卷烟厂

多功能风机叶轮拆装工具车研制

刘宝华 罗贤信

江西中烟工业有限责任公司广丰卷烟厂

离心风机在卷烟行业中应用广泛,主要用于除尘、风力送丝、通风等作业领域,在风机维修中,由于风机叶轮直径体积和重量较大,拆装过程存在劳动强度大、作业风险高等问题。针对上述问题,自主研制出一种风机叶轮拆装工具车,在工具车主要由:剪叉液压升降车组件、叶轮拆装组件、叶轮对中组件组成。该工具车的研制成功并应用,用工具车替代部分劳动强度高工序,大幅降低维修人员劳动强度、维修时间及作业风险,同时,其关键组件拆装方便,利于设备的维修保养,即提高了生产效率又降低了设备维护成本。

风机;叶轮;拆装作业;风险;劳动强度

一、技术背景

引风机检修工作中,需要拆装风机叶轮,叶轮体积较大,重量达150公斤左右。其中最让关键的一道工序是叶轮孔与风机主轴的对中,由于轴处于蜗壳内部,需要用人力抬起叶轮“嵌入” 蜗壳内,再装入轴中,在抬的过程中,整个手臂处于一种静态负载状态,劳动强度大,对中难度大。造成效率低下、作业劳动强度大及风险大,同时易造成备件损坏。

二、解决措施

针对风机叶轮拆装工作中存在的效率低下、作业劳动强度大及风险大、易造成备件损坏的问题,我们重新研制一种全新的多功能风机叶轮拆装工具车。该工具车主要由:剪叉液压升降车组件、叶轮拆装组件、叶轮对中组件等组成。

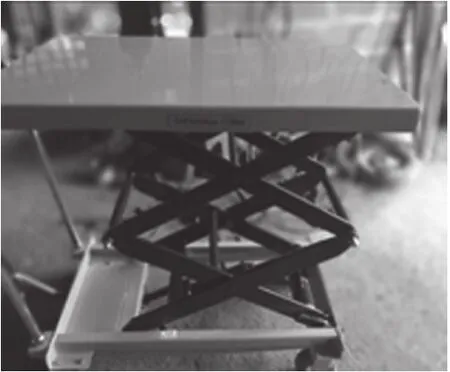

1.剪叉液压升降车组件的选用及制作

叉数选择2叉,工具车材料选用45号型钢;配重形式由6块、每块7公斤配重块组成,搬移较方便,可根据吊物重量,增减配重块。车轮选择橡胶脚轮。液压缸固定位置选择双铰接固定。

1)制作底盘:使用5#角铁制作车体底盘,底盘尺寸为1300×500(mm)。

2)制作支撑板:使用长度700mm、厚度为10mm普通钢板制作支撑板,

3)将8根支撑板通过销轴铰接连接成二副剪叉式,将支撑板上部通过滑板与上承重重平台相接。支撑板下部与底座销轴铰接,下支撑板与水平面成550。

4)制作扶手:在车间底盘焊接扶手

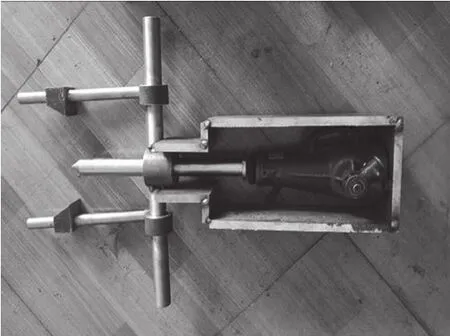

2.叶轮拆装工具选择

选用千斤顶顶升器,通过千斤顶顶升风机主轴,将叶轮退出,不易对顶升部件损伤,操作时只需一人摇动千斤顶,较为省力,经测试使用顶压1吨左右物体,单人需用力5Kg左右。

1)使用3公分钢板制作顶升器外框,在外框式前端板钻Φ16.5光孔。

2)叶轮卡具制作。使用钢板制作Φ100卡盘及固定盘,在卡盘钻出四个中心孔对称孔,二个为通孔,二个攻M14螺纹。使用Φ16圆钢,二头螺纹M14。

3)通用零部件卡具制作。①使用厚度10mm钢板焊接成千顶斤固定框,在固定框前端焊接Φ30圆钢作用拉拨器横梁。②使用二根Φ20圆钢制作拉杆,在圆钢每隔10mm钻Φ8通孔。③用厚度30mm钢板切割出楔形拉爪,拉爪与拉拨零件接触面铣出防滑槽,在拉爪上钻出Φ20.5通孔,用于放入拉杆内,同时在拉爪一面钻出二个Φ8通孔。

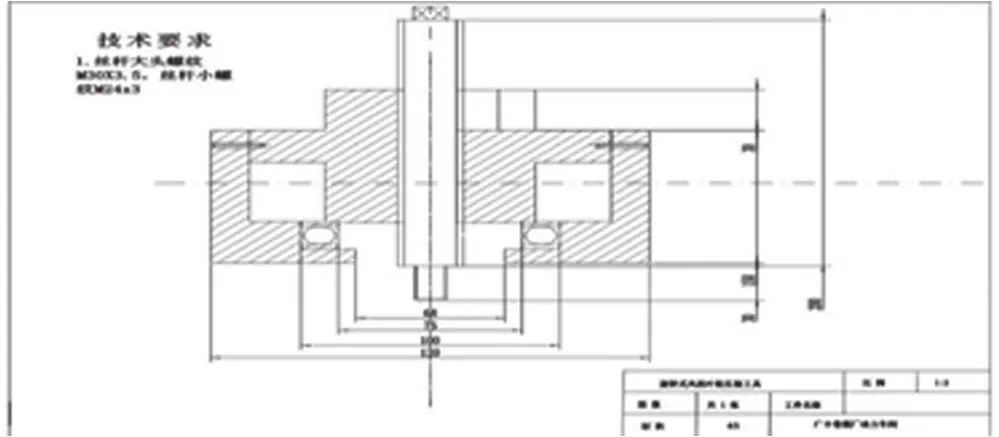

3.叶轮安装工具选择

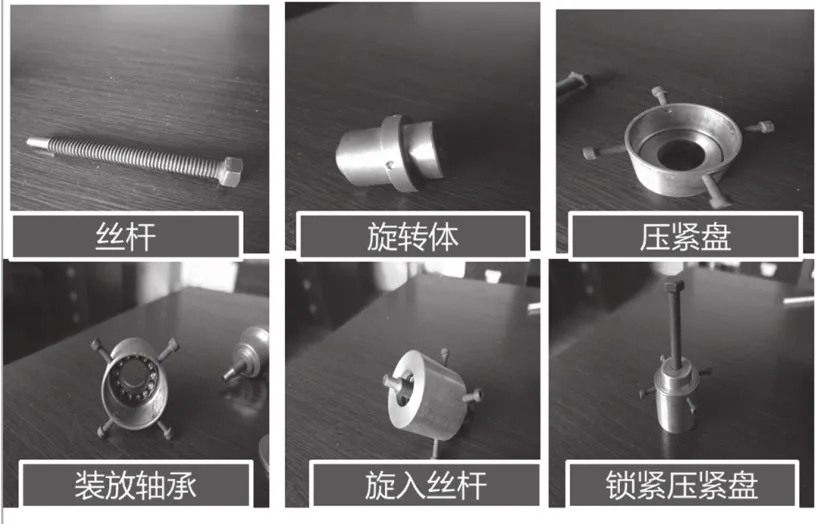

采用旋转式压力,通过人工盘动压入器,将叶轮压入主轴,顶压10KN吨物体在加长力臂情况下,单人用力在14Kg左右,可以丝杆通过螺纹与主轴固定,消除顶升过程中产生反向力。

1、使用45钢加工直径 Φ80旋转体,旋转体车出M30×2内丝,旋旋一端为六角螺母、另一端车轴肩。

2、使用45钢加工Φ120压紧盘,压紧盘外周车出环形凹槽,钻出Φ12.5孔,在另一端车出轴承座。

3、将向以推力球轴承装入旋转体下端,然后装入旋转体。

4.轴对中调节机构

在工具车前端设置吊装杆,将吊装杆插入风机叶轮轮毂上吊装孔,通过举升液压缸将工具升度,同时提升叶轮,对中过程需消除孔与轴径向偏差。在工具车举伸液压安装微调开关,调整工具车高度,实现吊装叶轮轴孔与主轴中心径向偏差为0。

三、取得成效

风机叶轮拆装作业时间由原来488分钟下降到97分钟,重力劳动占比由原来79.5%下降到0,大大提高了工作效率,降低员工劳动强度,取得了良好的效益,并在大型轴承、联轴器等零部件拆装具备较好的推广性。