失活蒽醌再生剂孔道结构再生研究

2017-11-28郭子添黄世勇黄青则王秋萍

郭子添,阮 恒,黄世勇,黄青则,王秋萍,黄 媚

(广西化工研究院,广西 南宁 530001)

失活蒽醌再生剂孔道结构再生研究

郭子添,阮 恒,黄世勇,黄青则,王秋萍,黄 媚

(广西化工研究院,广西 南宁 530001)

蒽醌法工艺中,蒽醌再生剂使用一段时间后孔道结构会遭到破坏导致失去活性。在制备条形蒽醌再生剂的过程中,考察了不同的扩孔方法对失活蒽醌再生剂孔道结构的影响。结果表明,水溶性淀粉作为扩孔剂制备的再生剂,孔道结构数据优良,再生活性高,达到工业蒽醌再生剂使用标准。

蒽醌法;蒽醌再生剂;孔道结构;再生

蒽醌法是国内制备过氧化氢的工业方法。在反应进程中,部分烷基蒽醌会生成副产物,这些副产物(也称降解物)随着反应的进行不断累积,干扰过氧化氢生产的正常进行[1-3]。工业上在白土床内装填大量的固体活性氧化铝球,作为降解物再生剂使用。蒽醌工作液流经白土床后,将降解物再生为有效蒽醌[4],但固体活性氧化铝球在长时间使用后,内部孔道结构稳定性变差,其孔容、比表面积及孔径数据下降明显,导致使用寿命降低,一般寿命只有两个月左右[5]。频繁的更换活性氧化铝球给生产企业造成巨大的财政负担和产品安全隐患,而且废弃的氧化铝球因吸附大量的反应介质及有机溶剂,会对环境造成极大的污染[6]。因此从资源利用及环境保护方面考虑,回收废弃再生剂具有十分重要的意义[7]。

目前,废弃再生剂的再生方法只是对工厂失活的氧化铝球进行清洗,增加碱量后高温焙烧使用[8]。但以此方法得到的球形氧化铝再生剂活性降低,粉尘及磨耗率增多,孔道结构数据较差。本研究以工厂废弃的氧化铝球再生剂为原料,通过一系列扩孔方法,制备出条形再生剂,结果表明,新的再生剂具有优良的孔道结构数据,可满足工业使用要求。

1 实验部分

1.1 样品表征

采用TriStarⅡ 3020型比表面-孔径分布测定仪分析样品的孔结构数据,根据BET方程和BJH模形计算样品比表面积数值和孔径分布。采用YHKC-2A型压碎强度测定仪测定压碎强度,随机取50粒测定后取平均值。采用超高效液相色谱仪(UHPLC)分析工作液中有效蒽醌的含量。

1.2 物理扩孔法

将废弃蒽醌再生剂研磨成粒径为50~100μm的粉末,与2%(质量分数)的助挤剂田菁粉、少量氢氧化钠水溶液和稀硝酸溶液捏合均匀后挤条成形,条形材料于500℃下焙烧4 h,即得到直径为4mm、长度为10mm的条形再生剂。

1.3 扩孔剂法

将废弃蒽醌再生剂研磨成粒径为50~100μm的粉末,加入乙醇溶剂,搅拌清洗其所吸附的反应介质及有机溶剂,过滤后将滤渣浸泡于硝酸酸液中4h,除去活性氧化铝孔道内部的碱液,烘干后得到活性氧化铝粉末。将活性氧化铝粉末与2%(质量分数)的田菁粉、扩孔剂、少量氢氧化钠水溶液及稀硝酸溶液捏合均匀后挤条成形,条形材料于500℃下焙烧4h,即得到直径为4mm、长度为10mm的条形再生剂。

1.4 水热处理法

将废弃蒽醌再生剂研磨成粒径为50~100μm的粉末,加入乙醇溶剂搅拌清洗,过滤烘干后,将活性氧化铝粉末与去离子水加入高压釜中,150℃温度下反应,滤渣烘干后,得到的活性氧化铝粉与2%(质量分数)的田菁粉、少量氢氧化钠水溶液和稀硝酸溶液捏合均匀后挤条成形,条形材料于500℃下焙烧4h,即得到直径为4 mm、长度为10mm的条形再生剂。

1.5 再生剂活性评价

再生剂活性评价装置为夹层玻璃塔,加入20g再生剂与100mL蒽醌工作液反应,通过恒温水浴恒定40℃温度。从塔底持续通入流速为40 mL·min-1的氮气,每隔6h取1mL工作液,分析蒽醌工作液的成分变化。

2 结果与讨论

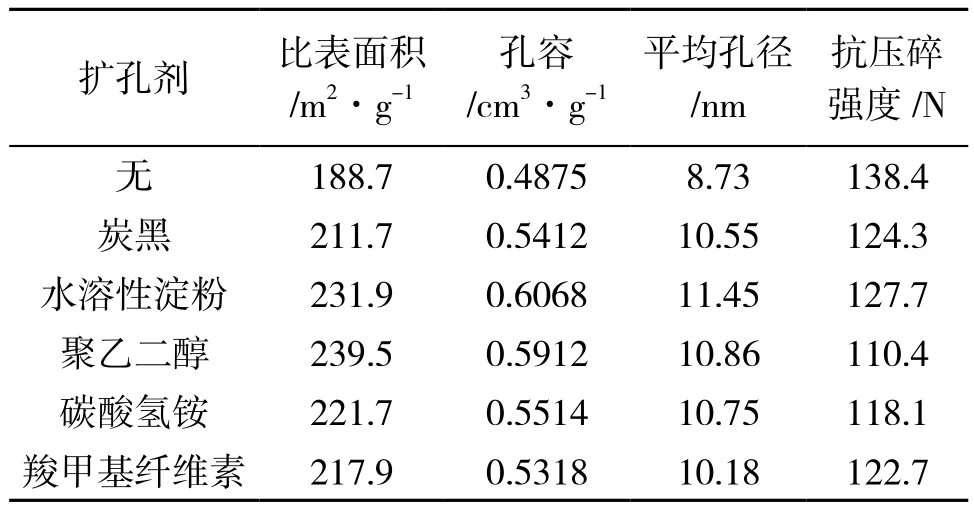

2.1 扩孔剂对再生剂孔道结构再生的影响

添加质量分数为5%的不同种类的扩孔剂,制备的再生剂孔道结构数据及抗压碎强度如表1所示,并与同种方法制备、不添加扩孔剂得到的样品进行比较。由表1可知,添加扩孔剂能明显提高再生剂的孔道结构数据,这是由于扩孔剂在捏合过程中均匀分散于氧化铝粉体中,在焙烧的高温条件下,扩孔剂分解生成气体逸出,从而形成了新的孔道,提高了其比表面积、孔容及孔径数据。但扩孔剂的分解也会导致部分孔道孔壁坍塌形成大孔,使样品的抗压碎强度不同程度地下降。在添加的5种扩孔剂中,水溶性淀粉与聚乙二醇对孔道数据提高的效果最为显著。但综合样品的抗压碎强度考虑,水溶性淀粉作为扩孔剂制备的再生剂性能更为优越。与不添加扩孔剂的样品相比,其比表面积由188.7m2·g-1提高到 231.9m2·g-1,提高率为 22.9%,孔容由 0.4875cm3·g-1上升至 0.6068cm3·g-1,提高率为24.5%,平均孔径由8.73nm提高至11.45nm,提高率为31.2%,而抗压碎强度由138.4N下降至127.7N,下降率仅为7.7%。

表1 扩孔剂对再生剂孔道结构再生的影响

2.2 扩孔剂用量对再生剂孔道结构再生的影响

以水溶性淀粉作为扩孔剂,进一步考察扩孔剂添加量对再生剂孔道结构数据的影响,实验数据如表2所示。由表2可知,随着淀粉添加量的提高,再生剂平均孔径随之提高,这是由于淀粉添加量增多,大孔径孔道数量也得以增加。在添加量2.5%~7.5%区间,随着淀粉添加量的提高,再生剂比表面积和孔容也随之提高,但添加量增加至10%后,比表面积与孔容数据却出现了下降,这是淀粉添加量过多后,孔道坍塌合并形成大孔,大量小孔径孔道减少所致。这也表现在抗压碎强度上,随着淀粉添加量提高,大量大孔径孔道的出现,减少了支撑的孔壁结构,使再生剂抗压碎强度下降。淀粉添加量5%为和7.5%时,孔道数据及抗压碎强度较好。综合性能数据及生产成本考虑,淀粉添加量以5%为最佳。

表2 淀粉添加量对再生剂孔道结构再生的影响

2.3 水热时间对再生剂孔道结构再生的影响

高温下,氧化铝会与水反应生成粒径更大的水合产物薄水铝石,经高温焙烧后,薄水铝石重新转变为活性氧化铝晶体,晶相变化过程会对氧化铝的孔道结构重新调整。活性氧化铝粉末在150℃温度下进行水热反应,反应时间对再生剂孔道结构再生的影响如表3所示。由表3可知,水热时间1~2h区间内,随着反应时间的增加,再生剂的孔道数据得以提高,但反应时间在2~6h区间内,再生剂的比表面积、孔容数据却逐步降低,而相应的孔径数据却不断增大。这是由于随着水热时间的增加,生成的薄水铝石数量增加,大粒径的薄水铝石不断生成会导致部分孔道消失,从而使焙烧后的再生剂的比表面积和孔容下降。水热过程中,薄水铝石的粒径不断增长,会造成部分孔道坍塌,焙烧后留下大孔道结构,使平均孔径增大。孔结构变化也直观地反映在抗压碎强度数值中,大孔道的形成减少了支撑的孔壁结构,导致抗压碎强度数值不断降低。综合考虑孔道结构及抗压碎强度数据变化,水热处理法中,水热处理时间以2 h最佳。

表3 水热时间对再生剂孔道结构再生的影响

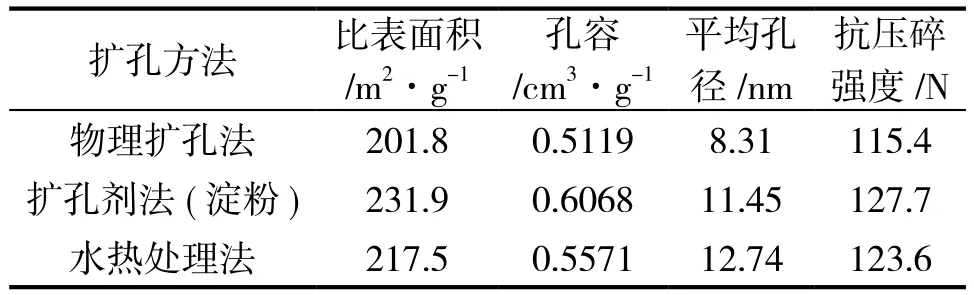

2.4 扩孔方法对再生剂孔道结构再生的影响

为了比较扩孔方法对再生剂孔道结构再生的影响,选择不同扩孔方法中孔道数据最佳的样品进行对比,结果如表4所示。由表4可知,物理扩孔法制备的样品因未经乙醇与酸液清洗,再生剂表面及孔道内部还残存一定数量的蒽醌工作液及碱液,焙烧后所得的样品会残留较多未分解有机物,所以孔道数据及抗压碎强度都不理想。相较于物理扩孔法及水热处理法得到的样品,以淀粉为扩孔剂制备的再生剂性能最佳,其比表面积为231.9m2·g-1,孔容达到0.6068cm3·g-1,平均孔径为11.45nm,抗压碎强度127.7N。这说明淀粉扩孔剂法能有效地增加再生剂内部孔道的数量,且未破坏支撑强度的孔壁结构,使制备的再生剂性能得以提高。

表4 扩孔方法对再生剂孔道结构再生的影响

2.5 再生剂的再生活性

再生剂的活性通过相同再生时间内有效蒽醌浓度的增加量进行比较[9],不同扩孔方法所制备再生剂的再生活性如图1所示。由图1可知,随着反应时间的增加,3种方法制备的再生剂都能使有效蒽醌的浓度得到提高,但淀粉扩孔剂法制备的再生剂活性最佳,48 h后蒽醌增量达到5.08g·L-1,活性明显优于水热处理法及物理扩孔法制备的再生剂样品。再生剂活性的高低与孔道结构数据是保持一致的,这说明优良的孔道结构有利于蒽醌副产物分子进入再生剂孔道内部,便于再生反应的发生,从而提高其再生活性。

图1 样品的再生活性

3 结论

采用物理扩孔法、扩孔剂法及水热处理法等扩孔方法对蒽醌法工艺中的失活蒽醌再生剂进行了孔道再生,通过对扩孔工艺中的参数研究,得到了条形再生剂,并进行了再生活性评价。

1)在扩孔剂法中添加不同种类的扩孔剂,水溶性淀粉的扩孔效果最佳,孔道数据提高显著。其比表面积、孔容、平均孔径及抗压碎强度分别为231.9m2·g-1、0.6068cm3·g-1、11.45nm 及 127.7N。

2)水热扩孔法中,水热时间过长,会导致再生剂的比表面积、孔容数据逐步降低,而相应的孔径数据却不断增大。综合考虑孔道结构及抗压碎强度数据变化,水热处理时间2h最佳。

3)将不同扩孔方法得到的样品进行孔道数据及再生活性对比,结果表明,淀粉扩孔剂法制备的再生剂其孔道数据与再生活性最佳,48h后蒽醌增量达到 5.08g·L-1。

[1] 王胜年,王树东,吴迪镛.蒽醌法双氧水生产氢化催化剂研究进展[J].工业催化,2000(2):11-14.

[2] 韩家旺,刘纯山,傅骥,等.蒽醌法过氧化氢生产中工作液的降解与再生[J].工业催化,2001(3):9.

[3] 梁维军,贺勇.新型蒽醌加氢催化剂的制备及性能研究[J].工业催化,2014,22(9):701-704.

[4] 姚冬龄.蒽醌法生产过氧化氢工艺中活性氧化铝的应用[J].无机盐工业,2001,33(5):16-18.

[5] Guo Zitian, Feng Junting, Feng Yongjun,et al. In situ synthesis of solid base catalysts for the regeneration of degradation products formed during the anthraquinone process for the manufacture of hydrogen peroxide[J]. Appl Catal, A, 2011, 401(1/2): 163-169.

[6] 李加加,李玉停,龙志华,等.失活氧化铝微球的高资源化利用技术的研究[J].河北化工,2010,33(7):11-13.

[7] 马全红,邹宗柏,朱向宏.废氧化铝催化剂制高纯超细氧化铝[J].化工时刊,2000(11):40-42.

[8] 郑韵虹,阮玉忠,于岩,等.硝酸浸渍法再生废活性氧化铝的微观结构研究[J].硅酸盐通报,2007,26(4):821-825.

[9] 郭子添,阮恒,王富丽,等.过氧化氢生产中失活氧化铝的再生及其理化性能[J].无机盐工业,2016,48(5):66-70.

Study on Regeneration Pore Structure of Inactivated Anthraquinone Catalyst

GUO Zitian, RUAN Heng, HUANG Shiyong, HUANG Qingzhe, WANG Qiuping, HUANG Mei

(Guangxi Research Institute of Chemical Industry, Nanning 530001, China)

The pore structure of regenerated catalyst which applied in hydrogen peroxide production by anthraquinone method was damaged during time and loses its activity. The bar-type regenerated catalyst was prepared by adding pore-enlarging additives to study the effects of various pore-enlarging methods on the pore structure of regenerated catalyst. Results showed that the pore structure and activity of regenerated catalyst had more superior performance by adding water-solubility starch, and the regenerated catalyst was suitable to practical application.

anthraquinone method; regenerated catalyst; pore structure; regeneration

O 625.46+3

A

1671-9905(2017)11-0015-04

2017-08-17