超高墩大跨径悬臂浇筑连续梁/刚构桥的线形控制

2017-11-23林方毅

林方毅

(福建建工集团有限责任公司 福建福州 350001)

超高墩大跨径悬臂浇筑连续梁/刚构桥的线形控制

林方毅

(福建建工集团有限责任公司 福建福州 350001)

超高墩大跨径悬臂浇筑连续梁/刚构桥的桥形结构及受力状态复杂,影响桥梁线形因素多。本工艺采用:控制超高墩身垂直度,控制前横梁和吊带变形,挂篮非弹性变形。通过监控量测分析砼浇筑、预应力张拉及弹性模量影响,并采用“桥梁博士”“迈达斯”软件计算立模标高等措施,使桥梁在跨中精确合龙,有效解决超高墩大跨径连续梁/刚构桥线形控制难题,施工过程安全便捷。

超高墩;大跨径;连续梁/刚构桥;线形控制

1 工程概况

104国道罗源五里至白塔公路工程的管柄大桥跨越“U”形山谷,高度100m,悬臂箱梁跨度127m,属于超高墩大跨径连续刚构桥梁,施工难度位居福建省的国省主干道公路前列。桥梁中心里程K5+102m,连续刚构桥主跨位于3~7#墩,采用(72+127+127+72)m四跨变截面预应力砼连续刚构悬浇箱梁,梁体横截面为单箱双室,梁底为1.8次抛物线变化,采用挂篮施工。该桥形结构及受力状态复杂,影响大桥线形因素众多:各悬臂节段砼重量、砼及钢绞线弹性模量的理论值与实际值差异、挂篮变形、温度变化等。而且,合龙(刚成桥)时的线形与工作一定年限(砼收缩、徐变终止的年限)后的线形差异明显,对于施工过程中已分节段成型的悬臂箱梁是无法在事后进行调整的。因此要实现最终设计目标和线形控制,需要综合考虑:悬臂浇筑施工、合龙、工作一定年限后的3种工况。采用本工艺有效解决该施工难题,确保每节段挂篮流水作业顺利推进,使工程质量、安全、工期得到有效控制。

2 超高墩大跨径连续梁/刚构桥的线形控制工艺原理

2.1超高墩身垂直度控制

墩身垂直度控制是高墩施工特别是高度超过60m的超高墩施工难点,因为墩身垂直度直接影响到墩身受力,规范严格要求:垂直度≤1‰H且≤20mm(H为墩高)[1-2]。由于墩柱采用分节段施工,误差将随高度递增而逐步累积,因此采用全站仪配合激光垂直仪进行超高墩垂直度控制,如图1所示。

2.2计算立模标高

(1)

然后将结构倒拆, 以确定各节段节点在悬臂浇筑时产生的累积变形fij,如:要计算三号块末端(i+1)的变形值,就从合龙段开始拆,一直拆到四号块(四号块也要拆),查看三号块末端的变形。同时在计算时,将悬臂浇筑块的施工阶段分为挂篮前移、挂篮加载(浇筑混凝土)、混凝土浇筑后和预应力张拉四个阶段,分别计算各因素对该施工节段挠度的影响(挂篮自重产生的变形fi1、砼浇筑产生的变形fi2、预应力钢束张拉产生的变形fi3和徐变变形fi4),设:

fix=fi1+fi2+fi3+fi4

(2)

最后考虑模板与挂篮变形值fgi,并将以上各值进行累加得到该节段的理论成桥标高Hi。通过上述计算分析得到施工理想状态节段的理论成桥标高,其计算公式为:

(3)

2.3挂篮预抛高值的控制

图1 采用全站仪配合激光垂直仪进行超高墩身垂直度控制图2 连续刚构桥梁中跨合龙示意图

这是悬臂箱梁桥施工中控制质量、安全最关键因素。当挂篮从桥墩顶部0#块向左右对称推进时(图2),由于重力作用,悬臂箱梁将产生挠度并下垂,因此挂篮要进行预抛高,以抵消和克服下挠值。否则,桥梁在跨中无法正常精确合龙,甚至出现桥梁线形扭曲变形、挠度增大,当外部车辆荷载还未施加上去时已产生内部应力,导致桥梁施工状态与设计状态的应力出现重大偏差而发生重大质量安全事故,甚至导致桥梁损毁和报废。

2.4发挥监控量测作用

连续刚构桥梁采用分节段施工、逐步对称推进、并在中跨进行合龙,如图2所示,桥梁整体结构的最终形成需经历一个长期复杂的结构体系转换。因此每个阶段要都进行变形和受力分析,不但要保证其施工过程中受力合理,而且必须保证最终成桥的线形和受力状态也满足设计要求。要根据监控量测的参数进行施工阶段受力状态计算,确定每个节段立模标高,并根据监测成果进行误差分析和预测,找出差值,对计算模型进行修正,重新计算下一节段立模标高。如果实测值与计算值有较大差异,需采用“最小偏差理论”分析原因并采取调整措施。当偏差较大时不必强行在下一个梁段中立即调整过来,而应分析原因从而在后期悬臂浇注梁段的挠度计算时逐步进行修正。通过后续几个梁段将标高偏差逐步纠正过来,以保证合龙精度、桥面整体线形平顺、流畅合理,确保成桥结构内力状态最大程度接近设计受力状态。

2.5施工工艺流程

采用全站仪配合激光垂直仪进行超高墩身垂直度控制→挂篮及托架的安装和预压(施工准备)→挂篮从桥墩顶部0#块向左右对称推进(如果是连续梁则在悬臂浇筑阶段主桥与墩身临时固接,待合龙后解除临时锚固;如果是刚构桥则墩梁固结)→分节段对称施工:控制前横梁变形≤20mm→通过预压控制挂篮非弹性变形≤5mm→通过预压控制吊带变形≤5mm→手拉葫芦与前吊带转换,确保葫芦不受力而是吊带精轧螺纹钢受力→控制挂篮后锚锚固紧密→消除温度影响→监控量测。采用“迈达斯MIDAS/Civil”软件进行平面和空间计算,并将影响参数输入“桥梁博士 (Dr.Bridge)”软件进行校核,计算砼浇筑、预应力张拉影响、砼自重及弹性模量影响产生的挠度,确定挂篮预抛高值→浇筑前对模板再复测→浇筑悬臂箱梁砼,流水推进下一模挂篮施工→中跨合龙[3]。通过以上措施,精确控制挂篮预抛高值,使桥梁在跨中精确合龙,不至出现扭曲变形、挠度增大等不利状况,确保合龙(刚成桥)时的线形及工作一定年限(砼收缩、徐变终止的年限)后的线形均符合设计工况要求。

3 超高墩大跨径连续梁/刚构桥的线形控制的施工操作要点

3.1控制前横梁变形

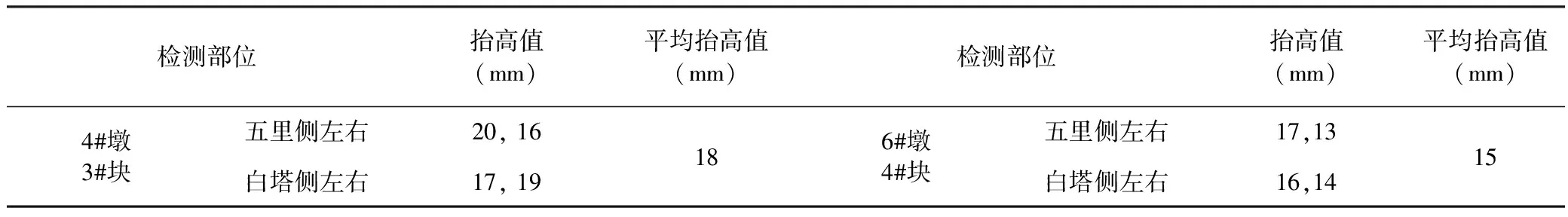

前横梁变形直接影响挂篮立模标高,因此在挂篮预压同时,测量人员对前横梁变形进行观测和现场验证,控制最大变形(包括吊带变形的总和)≤20mm,如表1所示。

表1 前横梁变形观测表

3.2加强挂篮弹性变形监测,控制后锚紧密锚固,实时调整立模标高

如果挂篮刚度不够将导致底模变形,因此挂篮就位后应立即对挂篮用千斤顶加载预压,如图3所示。控制卸载后底模平台标高与卸载前变化值即非弹性变形≤5mm。另,挂篮后锚点数量是控制梁体相邻节段高程误差大小的重要环节,如果数量过少以及锚点固定不紧,受到砼施工冲击荷载时模板会与后段砼脱离产生错台,导致标高发生变化。因此,挂篮和模板加固后应逐个检查后锚、吊带受力情况,将每根精轧螺纹钢用千斤顶固定紧密,确保每个吊带受力均匀,敲击声音清脆,吊带嵌入连接器中的长度足够且两边等长,并安排专人检查,发现问题及时处理。控制节段底板错台≤3mm符合《公路工程质量检验评定标准》允许范围[2],如图4所示。

3.3控制吊带变形

施工时虽然已对挂篮进行120%预压,消除了变形,但吊带(Φ32精轧螺纹钢)长期受力会疲劳导致变形伸长从而影响节段标高。因此利用水准仪观测每个阶砼段浇筑前、后的底模标高,确定吊带变形量,控制总变形值≤5mm并在计算立模标高时予以考虑。另,应检查手拉葫芦与吊带转换情况,不允许手拉葫芦未全部松掉而导致其直接受力。应将手拉葫芦与前吊带进行转换,确保手拉葫芦不受力而是吊带受力。否则,在浇注砼过程中很容易就把葫芦拉断,既存在安全隐患,又可能发生质量问题,如图5所示。

图3 挂篮预压图 图4 挂篮后锚固定紧密 图5 手拉葫芦与前吊带转换

3.4消除温度影响

为了减小温度影响,挠度的观测宜安排在清晨进行,因为梁段悬臂浇筑过程中,箱体内外温差的变化会对梁段线形产生影响。另,为避免温度变化产生的内应力影响线形并对合龙段砼产生应力,(如有)两个中跨合龙段,要同时进行合龙。中跨合龙段混凝土的浇筑应安排在一年中的合适气温(南方地区10±5℃时)进行 (如果温度过高,则要采用适当的顶推力进行预顶开,然后再浇筑砼)。

3.5计算并控制预应力张拉对梁体线形的影响

预应力张拉和梁体自重产生的挠度会造成标高变化,因此施工前应把好设备关:千斤顶与油泵及压力表必须配套,每月校验标定一次并使用耐压抗震压力表。做好预应力束的制束和穿束工作,提高预应力束孔道的成形精度并严格按照张拉工艺进行操作。选择有代表性的孔道进行k、μ值实测,对钢束的设计伸长值进行修正(k-管道偏差系数,μ-管道摩阻系数)。对进场的钢绞线通过试验测出其弹性模量,计算时取弹性模量的实测值(而不是理论值),确保钢绞线束伸长值的量测与计算的精确度。

3.6运用监控量测控制悬臂箱梁线形

采用“迈达斯MIDAS/Civil” 和“桥梁博士 (Dr.Bridge)”计算得到各节段梁体的累计变形数据,结合设计文件的各节段梁体设计标高,与现场砼浇筑、预应力张拉及砼自重产生挠度的影响进行比较,得知:预应力张拉和梁体自重挠度对于连续梁的高程影响较大,特别是当最大悬臂阶段预应力钢绞线张拉完成时的高程更是进行线形控制的重要依据。经施工前建模进行模拟分析发现,张拉纵向预应力束前后(预应力钢绞线张拉顺序为纵向、横向、竖向)以及砼自重的影响将导致箱梁前端的标高发生较大变化,因此需要严格控制。

(1)计算和调整挂篮变形值。 测量人员对砼浇注前后的吊带变形进行观测,确定吊带变形量,并把数据提交给监控单位,根据观测数据调整挂篮变形值与立模标高,如表2所示。

表2 浇筑、预应力张拉影响产生的挠度统计表

监控单位采用“迈达斯MIDAS/Civil”“桥梁博士 (Dr.Bridge)” 进行平面和空间计算,在建立模型和确定材料性能指标之后,依据设计参数和控制参数,结合桥梁的结构状态、施工工况、施工荷载、二期恒载、活载等,输入前进分析系统,从前进分析系统中可获得施工时每阶段的内力和挠度及最终成桥状态的内力和挠度。然后,假设成桥时为理想状态,对桥梁结构进行倒拆分析,利用前进分析所得的数据,用最终成桥时理想状态的各阶段的预抛高值倒推计算得出各施工阶段的立模标高。箱梁立模标高是主梁线形的基础,是决定成桥线形最重要的因素,施工过程中对成桥合理线形进行计算,然后确定主梁施工预拱度(预拱度设置原则为宁厚勿薄、宁高勿低),如图6所示。

图6 全桥主梁预拱度分布图

立模标高为:H施=H0-fs+fm+fg(H施—主梁梁顶立模标高);H0—主梁梁底设计标高,即成桥状态设计线形;fs—从梁段安装到成桥状态累计位移,向下为负;fm—主梁的活载预拱度,取活载最大位移的1/2;fg—挂篮变形产生的挠度。监控单位根据测量人员提供吊带变形量相应调整fg的数值。吊带变形量确定后,测量人员对监控单位提供的挂篮变形产生挠度进行对比,结果如表3所示。

表3 挂篮弹性变形值对比

从表3中可看出,挂篮变形产生的实际挠度与监控单位提供数据基本吻合,说明由挂篮弹性变形产生的高程偏差得到有效控制,获得预期效果。

图7 管柄大桥应力测试截面布置图

图8 监控量测——预埋应力应变片

(2)建立全桥关键截面应力、线形及温度场监测系统。加强监测主梁的高程及中线偏位测量:采用智能型全站仪、莱卡精密水准仪。高程控制网使用施工监控网,基准点设在各墩顶0#块上,由测量控制网的基准点引测其高程。主梁中线偏位测量采用坐标法进行中轴线空间测量,在各墩顶0-1#块主梁内和主梁顶板设置平面和高程控制点。监测频率如下:每节段前设置4个观测点,每个梁段纵向预应力束张拉前、后均测量一次梁端标高,由监控小组在节段连接处预埋YH0116形混凝土应变计(全桥共预埋7个断面),测出应变量求出应力大小,绘制变形曲线并修正设计参数,得出下一次的立模抛高值。测试方法:为减小温度影响,挠度的观测宜在清晨进行。每一节段悬臂箱梁施工要进行以下工况的挠度测量和高程控制测量:立模后、钢筋绑扎后、混凝土浇筑后、预应力张拉前、预应力张拉后、脱模后、挂篮行走后。误差不大于±10mm(高程)和±10mm(中轴线位置)。合龙段是全桥施工的重点也是线形控制的重点。当合龙采用压重技术时,应在整个合龙段砼施工中进行变形监测。应力监控:应变传感器采用基康仪器北京有限公司BGK-4200形弦振式应变计、多功能振弦频率仪、智能温度传感器,可同时量测测点的应变和温度。振弦式混凝土频率传感器必须按规定的测试方向固定在确定位置处的钢筋上,测试导线应引出主梁(墩顶)表面。在主梁各腹板内测试导线应沿相应的钢筋引出,每隔一段距离(或方向改变处)用铅丝绑扎牢固。测试导线引出主梁顶面时要保护测试导线编号标志、防水并预防损坏。在每天清晨太阳出来之前(冬春6:00~7:00;夏秋5:00~6:00)对已埋设的测点进行定时观测。在主梁合龙、体系转换及二期恒载施工完毕也应进行应力测试,如图7~图8所示。

钢弦式应变计是利用应变计内部钢弦频率的变化来反映混凝土的应变。其输出信号为钢弦的振动频率,其频率与的关系为:

式中:f—钢弦自振频率,Hz;

l—钢弦长度,cm;

σ—钢弦所受应力,σ=Eg·ε;

ρ—钢弦材料密度。

将钢弦式应变计进行标定,得到f~ε的关系曲线,根据实测的振动频率和标定曲线可求出应变ε。应变ε是包含其它变形影响的总应变。即:ε=ε弹性+ε徐变+ε温度+ε自身+ε温差+ε收缩=ε应力+ε无应力(其中:ε应力为在混凝土内产生应力的应变;ε无应力为与结构受力状态无关的无应力应变)。为补偿混凝土内部温度应变并消除温度、收缩、徐变影响,在布置应力测点时同时浇筑补偿块,在补偿块内部布置应力测点,放置在现场同等条件下养护。所得结果即为无应力应变-ε无应力,按上述公式即可得到扣除了温度和收缩影响的应变,但仍然包含着混凝土徐变部分。而徐变成分的分离较为复杂。当砼受力不超过强度的0.4倍时,一般假定徐变与应力成正比,即线性徐变,适用叠加原理。当上述工序完成后,调整并确定立模标高,然后立即浇筑该节段砼并流水推进下一模的挂篮施工。

3.7浇筑合龙段砼

连续刚构桥梁中跨合龙段施工宜在日气温较低10~15℃且变化较小时进行。可利用已有的挂篮前底横梁作为支点,安装合龙段底板骨架和模板、安装箱梁两边外模、钢筋及体外劲性骨架。采用工字钢把主纵梁用螺栓连成一体,预防浇筑砼后产生两个悬臂端的不均匀弹性沉降造成底板错台。测量悬臂端的标高,进行对称配重加载。在浇筑砼前,用千斤顶在合龙段的中腹板施加向外的顶推力并焊接劲性骨架,然后安装并预张拉底板钢绞线(合龙束张拉时应遵循先长束后短束的顺序均匀对称进行),最后浇筑合龙段C50砼。

4 工程质量、安全效果

4.1线形合格点率情况

本工艺较好解决了连续刚构桥线形控制难题,管柄大桥工程质量、安全得到有效控制,线形符合规范要求。大桥的挂篮预抛高值偏差、断面尺寸、轴线偏差等检查点共300个,合格点286个,线形合格点率达到95.3%。

4.2跨中合龙情况

管柄大桥悬臂箱梁主跨在跨中精确合龙,线形和受力状态均符合设计工况。跨中截面上、下缘最大压应力均小于C50混凝土的抗拉及抗压强度,如图9所示。

图9表明大桥合龙后,在正常使用状态的荷载组合作用下,结构受力满足规范要求。

(a)上缘应力

(b)下缘应力图9 管柄大桥合龙后正常使用状态下的荷载组合图注:“-”表示压应力

4.3各节段实测标高与理论标高偏差情况

管柄大桥各节段实测标高与理论标高均符合规范要求的±10mm,线形得到有效控制,桥面理论标高与实测标高的两条曲线高度吻合,如图10所示。

该工艺安全便捷、精确、经济、易操作、便于流水作业施工,有效降低挂篮预抛高值偏差,严格控制连续刚构桥梁的线形,保障工程质量安全,降低了人材机的消耗,降低施工成本(措施费等)10%。施工周期短、效率高,符合福建省普通公路施工标准化指南有关要求[4],得到业主、监理、政府质监部门一致好评。

图10 管柄大桥4#墩五里岸测点桥面理论标高与实测标高对比图(曲线吻合)注:主桥设计标高为箱梁中心处桥面设计标高,理论标高包括除挂篮变形以外的预拱度

图11 管柄大桥中跨合龙段

图12 管柄大桥合龙全景图

5 结语

上述施工工艺应用在:罗源104国道五里至白塔公路的管柄大桥(为连续刚构桥,现已顺利合龙,如图11~图12所示),福建漳州招银疏港公路A1标的枫林互通,A2标的过田大桥和际都大桥(连续梁桥,施工时悬臂浇筑阶段主桥与墩身临时固接,合龙后解除精轧螺纹钢临时锚固和钢管支撑),现已顺利合龙并通车。桥梁预抛高值及立模标高等数据准确,各节段实测曲线均匀,施工实测线形与采用有限元法理论分析计算关键节段内力、变形结果吻合较好,有效控制梁体线形和挠度,施工过程安全便捷,有效降低成本。合龙(刚成桥)时的线形和工作一定年限(砼收缩、徐变终止的年限)后的线形均符合设计工况要求[5],取得良好的社会经济效益,现已通车3年,得到业主、监理一致好评。

[1] JTGTF50-2011 公路桥涵施工技术规范[S].北京:人民交通出版社,2011.

[2] JTGF80/1-2012 公路工程质量检验评定标准[S].北京:人民交通出版社,2012.

[3] JTGB01-2014 公路工程技术标准[S].北京:人民交通出版社,2014.

[4] 福建省普通公路施工标准化指南[Z].北京:人民交通出版社,2013.

[5] JTG D62-2004公路钢筋混凝土及预应力混凝土桥涵设计规范[S].北京:人民交通出版社,2004.

Superhighandlongspancantilevercastingcontinuous/rigidframebridgelinearcontrol

LINFangyi

(Fujian construction engineering group Co.Ltd,Fuzhou 350001)

The force state of super high and long span cantilever casting continuous/rigid frame bridge is complicated. The process use: control the verticality degree of the tall pier,control the front beam and sling deformation、control inelastic deformation of hanging Basket by preload test、monitoring measurement,and use the software to calculate the elevation,so the bridge is accurately closed and we can effectively solve the problem. The construction process is safe、convenient.

Super high pier;Large span;Continuous/rigid structure;Linear control

U445

A

1004-6135(2017)11-0076-07

林方毅(1974.3- ),男,高级工程师。

E-mail:921696277@qq.com

2017-09-03