叶顶间隙对离心压气机的多工况性能影响

2017-11-22张晋东赵永胜魏学行姚旭运赵文舒

张晋东,赵永胜,魏学行,李 维,姚旭运,赵文舒

(1.山西大同北方天力增压技术有限公司 山西 大同,037036;2.大连交通大学 交通运输工程学院,辽宁 大连 116028;3.多伦多大学 机械与工业工程学院,安大略 多伦多 M5S2E8)

叶顶间隙对离心压气机的多工况性能影响

张晋东1,赵永胜2,魏学行2,李 维2,姚旭运2,赵文舒3

(1.山西大同北方天力增压技术有限公司 山西 大同,037036;2.大连交通大学 交通运输工程学院,辽宁 大连 116028;3.多伦多大学 机械与工业工程学院,安大略 多伦多 M5S2E8)

为研究多工况下不同叶顶间隙尺寸压气机的性能差异及规律,运用Fluent软件对4种不同间隙尺寸的半开式离心压气机模型进行了数值模拟计算和比较分析.研究结果表明,随着叶顶间隙的增大,压比与效率出现了不同程度的下降,且随着转速提升,下降趋势愈加明显,但在小间隙范围内,稳定工况范围和失速流量点却得到了提升;在相同叶顶间隙下,随着质量流量的递减,叶轮叶片背面均出现了明显的分离流动现象且流道中出现了明显的回流.同时,仿真计算结果与试验数据误差较小,验证了计算方法的准确性.

内燃机;离心压气机;叶顶间隙;气动性能;多工况

离心叶轮机械的间隙尺寸是其重要参数之一,它对增压器的工况范围、效率、最大压比、能量的传递和损失以及二次流、噪声都有重要的影响[1-7].张楚华等通过对6种不同大小间隙的离心压气机的研究表明,随着相对间隙的加大,效率和压比均出现了减小的现象[3];刘正先等通过对亚音速下不同叶顶间隙的研究表明,叶轮主流在下游遇到由于叶顶间隙产生的间隙泄漏涡而引起叶轮能量的损失,导致效率下降[4-5];Schleer M等通过对两种不同间隙的离心叶轮进行研究发现,由于高载荷对主流叶片前缘位置处的影响,导致离心叶轮流场的变化,二次流严重影响主流,导致间隙泄漏涡的产生[6];Sinha M等针对叶轮和扩压器进行研究发现,由于叶轮叶片和扩压器叶片的分离流动导致了大量尾流的产生[7].

由于加工工艺以及叶轮结构强度等工程实际需求,过小的间隙尺寸较难实现,因此需要在整体性能与工程实际间做到平衡,找到较合适的叶轮间隙尺寸,以同时兼顾高压比、高效率、大稳定工况范围,小失速点流量等因素.由于叶轮机械内部流场的复杂多变性,且国内研究起步较晚,目前也较多依赖于试验研究.但是试验研究有周期长、成本高、对细节掌控较弱等弱点,同时随着商业流体计算软件的成熟,所以本文用数值模拟对其工作过程进行仿真计算达到研究目的.本文预测4种不同叶顶间隙的压气机在多转速、多工况下的性能特性,通过计算分析找出流动情况与效率之间的关系,以确定较合适的的间隙尺寸.

1 研究对象及方法

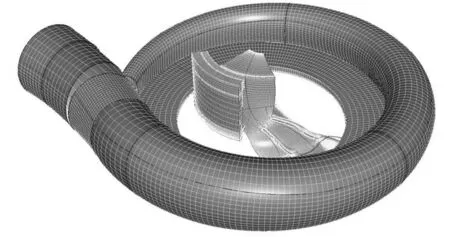

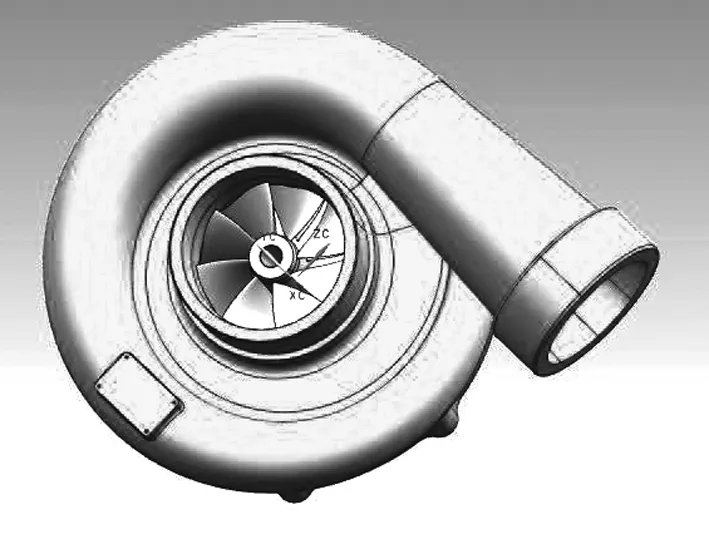

1.1 模型及网格

研究选取某小型涡轮增压器离心压气机部分为研究对象,其主要参数如表 1所示.在文中提出了4种不同宽度的相对间隙,根据文献[8-9],在相对间隙(间隙宽度t与叶轮出口宽度b之比)小于7%的范围内选取了具有代表性的叶顶间隙情况进行预测分析,分别为0.3mm、0.5mm、0.7mm、1mm,其中原型机的间隙尺寸为0.5mm,其对应的相对间隙分别为1.9%、3.1%、4.4%、6.3%.由于此次计算量较大,且需要反复计算,因此此次计算采用的是单通道计算网格,如图 1所示.在网格划分过程中,压气机整体结构分为扩压器、压气机壳以及叶轮三部分,分别独立划分网格,再通过结构化网格生成模块完成网格的连接.为了能够更加真实地反映出流场内部的情况,提高数值计算的精确度,满足边界层计算要求,对壁面网格进行了加密处理;同时,为提高网格质量,采用了蝶形网格.该半开式离心压气机几何模型如图 2所示.

表1 叶轮主要参数

名称参数值叶轮主叶片/片分流叶片/片进口叶顶半径/mm叶根半径/mm出口半径/mm出口叶高/mm叶顶间隙/mm8833.511456.50.5

图1 压气机网格模型

图2 半开式离心压气机几何模型

1.2 研究方法

本文使用Fluent软件进行数值模拟计算,采用分离变量方法求解非定常三维RANS方程,湍流模型选择对流线曲率更大及高应变率流场有更好处理效果的RNG K-ε两方程模型.固壁边界条件选用绝热无滑移,进口给定总压总温进气方向的边界条件,出口给定质量流量,从阻塞工况起,通过控制出口流量,达到变工况特性目的.同时根据此次研究对象的工作转速范围,从中选定7万r/min,8万r/min,9万r/min,10万r/min 4个转速分别进行仿真模拟计算.

2 模型验证

为保证数值模拟计算的准确性,针对离心压气机(文中叶顶间隙0.5mm模型出处)在增压器台架进行试验,试验时通过控制压气机进口流量,测得压气机进出口压力、温度、转速等数据.由于试验条件下的情况较复杂,不能保证与计算所选定转速相一致,因此不能利用同一转速下的数据进行比对.本文利用试验喘振数据同折算到标准情况下的模拟计算预测喘振数据进行对比.从图3中可以看出,模拟计算数据在中转速下与试验数据能较好地吻合,在低转速和高转速下都有不同程度的误差.其中在低转速下计算压与试验值相比偏大,失速边界略向左偏移,在模拟计算选定最小转速7万r/min时误差为4.8%;在高转速下计算压较试验值偏小,失速边界向右偏移,其中模拟选定最大转速10万r/min时误差为5.9%.分析其中的原因,极可能是由于在偏离正常转速情况下流动情况复杂且与所给定的边界条件有所差别造成的.但从总体上看,误差在可接受范围之内,该模型的数值模拟计算所得数据与试验值能较好地吻合,同时也验证了本文所选择的4个模拟计算转速是较合理的,所以本文采用的数值模拟计算方法对该半开式离心压气机性能的预测有较大的可信度.

图3 原模型试验值与计算值对比图

3 结果分析

3.1 叶顶间隙对总体性能的影响

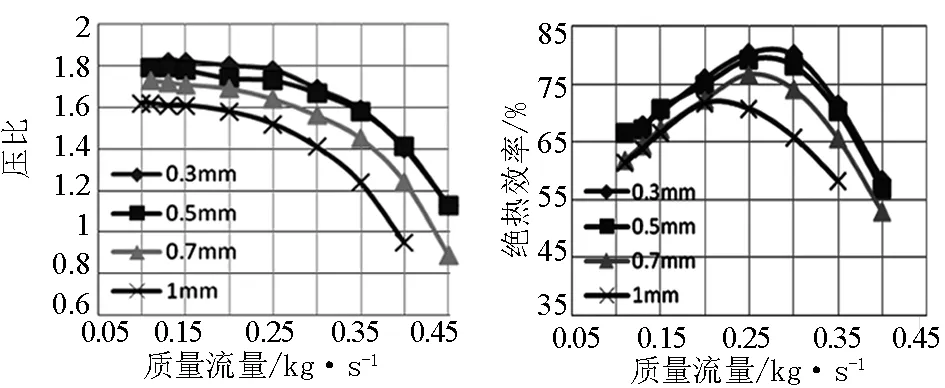

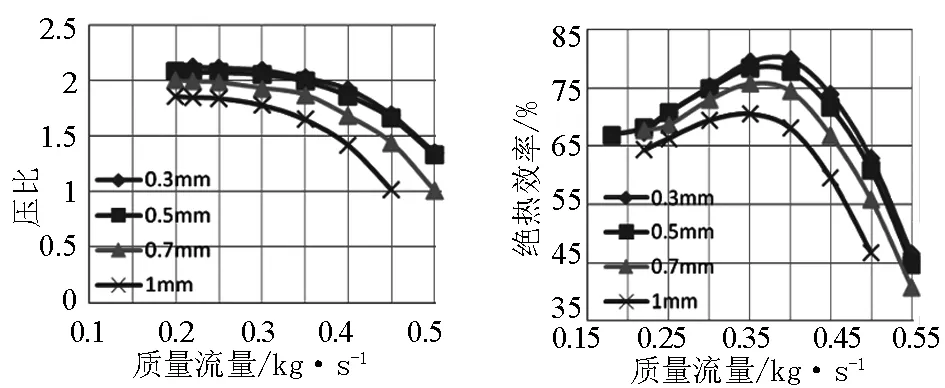

(a) 7万r/min

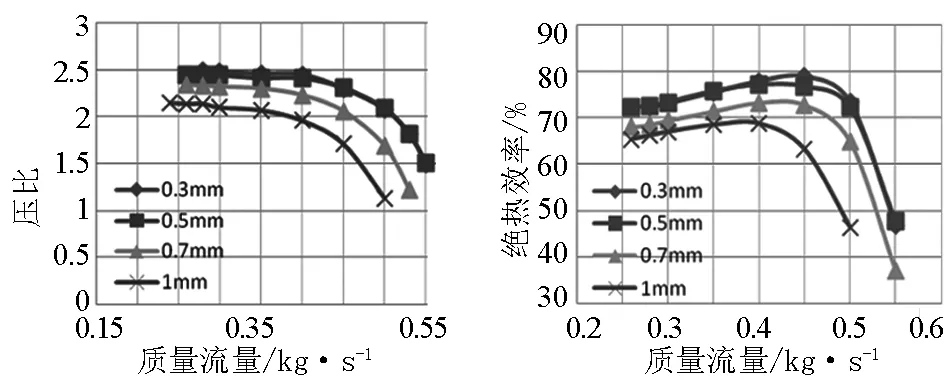

(b) 8万r/min

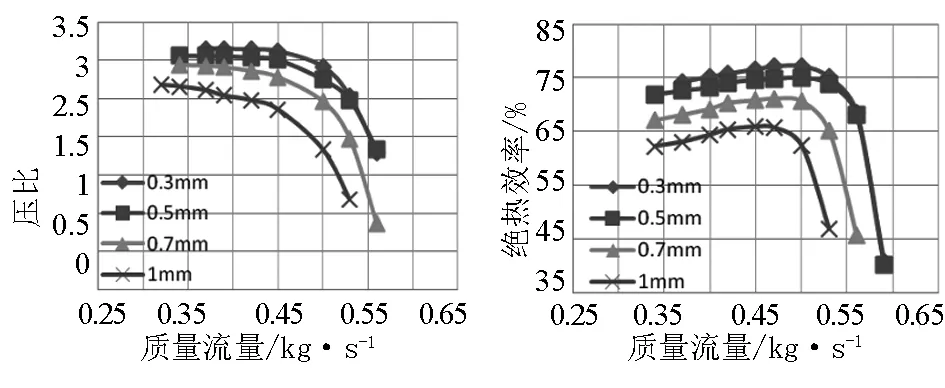

(c) 9万r/min

(d) 10万r/min图4 4种叶顶间隙不同工况性能曲线

图4为不同工况下、不同叶顶间隙模型随质量流量的增大其压比与绝热效率的整体变化趋势情况.仿真数据显示4种不同尺寸模型的特性表现出一定规律性.随着叶顶间隙从0.3mm增大到1mm,所有工况下压气机的效率与压比都有明显的下降.当间隙尺寸从0.3mm加至0.5mm时,压比曲线变化较小,在不同转速下0.3mm与0.5mm的阻塞流量基本一致,但是在0.5mm情况下失速点流量有所提前,稳定工况范围更大.当叶顶间隙继续增大时,阻塞流量有所提前,虽失速点有小幅度提前,但总体稳定工况范围却缩小.在效率曲线图中,当叶顶间隙增大时,效率曲线整体出现下降的趋势,且均出现不同程度的左移.叶顶间隙尺寸由0.3mm加至0.5mm时,在中低转速小质量流量下,效率反而出现上升的现象.并且随着转速不断升高,在小流量下的曲线部分变得更加舒缓,下降趋势明显变弱.分析其中原因,当相对间隙较小(≤3.1%即间隙为0.5mm)时,压气机内部流场受到较大的约束,由于流场较难适应边界条件的变化,更易造成失稳,因此反而出现了稳定工况范围增大以及小工况下效率上升的情况;当叶顶相对间隙继续增大后,流场的自由度增加,同时由于间隙的增大,泄漏流加强,与压气机主流发生相互影响,维持了小流量下压气机的效率.但当流量、转速增大时,雷诺数随之增大,内部流动更加复杂,在非正常转速下由于叶顶间隙产生的二次流负面影响占主要作用,从而严重破坏了叶轮的做功效率,导致在大流量情况下的效率急速下降以及压气机稳定工况范围的缩小.

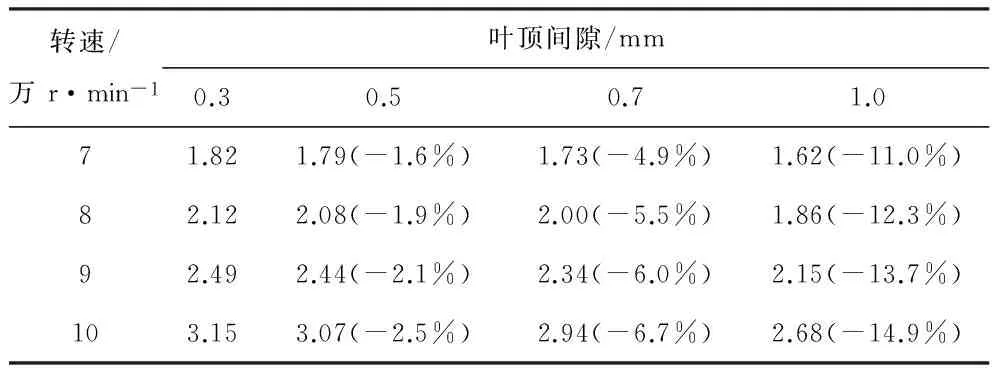

4种叶顶间隙多工况下最大压比和最大效率对比见表2和表3.

表2 4种叶顶间隙多工况下最大压比

转速/万r·min-1叶顶间隙/mm0.30.50.71.071.821.79(-1.6%)1.73(-4.9%)1.62(-11.0%)82.122.08(-1.9%)2.00(-5.5%)1.86(-12.3%)92.492.44(-2.1%)2.34(-6.0%)2.15(-13.7%)103.153.07(-2.5%)2.94(-6.7%)2.68(-14.9%)

表3 4种叶顶间隙多工况下最大效率

转速/万r·min-1叶顶间隙/mm0.30.50.71.0780.579.2(-1.3%)76.7(-3.8%)71.7(-8.8%)879.978.4(-1.5%)75.7(-4.2%)70.5(-9.4%)978.977.1(-1.8%)73.3(-5.6%)68.8(-10.1%)1077.275.0(-2.2%)71.1(-6.1%)65.9(-11.3%)

表2和表3中,括号里的数值为峰值变化,即当前间隙下与0.3mm时数据对比值,其按照下式计算:

P =(Cx-C0.3)/Cx

式中:C0.3为间隙0.3mm时数据;Cx为对应间隙下数据.

由表2和表 3中可看出压比与效率的峰值变化呈现出相似的变化趋势,最大压比和效率随着叶顶间隙增大而减小,压比随转速增加而增大、效率随转速增加而减小.当叶顶间隙由0.3mm增加到1mm、转速由7万r/min增加到10万r/min时,压比峰值出现11.0%~14.9%、最大效率出现8.8%~11.3%不等的下降.但是当叶顶间隙尺寸由0.3mm增加到0.5mm时,压比与效率的变化并不十分明显.其中10万r/min时压比峰值也仅降低了2.5%,最大效率下降了2.2%.这表明叶顶间隙与压比和效率之间并不仅仅是简单的线性关系,且在相同叶顶间隙条件下转速越高,对压比与效率的影响越明显,下降速率越大.

3.2 叶顶间隙对工况范围的影响

表4为4种叶顶间隙多工况下失速点与阻塞点的对比.

表4 4种叶顶间隙多工况下失速点与阻塞点对比

转速/万r·min-1叶顶间隙/mm失速点流量/kg·s-1阻塞点流量/kg·s-1流量范围70.30.50.71.00.130.110.110.100.390.390.370.330.260.280.250.2080.30.50.71.00.220.180.200.200.510.500.480.450.290.320.280.2590.30.50.71.00.280.260.260.240.530.530.510.460.250.270.250.22100.30.50.71.00.370.340.340.320.570.570.540.500.200.230.200.18

由表 4可看出,间隙尺寸对离心叶轮的稳定工况范围影响较大.当间隙尺寸从0.3mm增加到0.5mm时,稳定工况的工作范围绝对值出现0.2kg/s至0.3kg/s不等的增长,且均出现稳定工况范围向小流量方向移动的趋势,说明在相对叶顶间隙较小的情况下适当增大叶顶间隙能有效扩稳.但是当间隙尺寸再增加时,稳定工况的工作范围绝对值却明显减小.当间隙尺寸为0.5mm、转速为8万r/min时稳定工况范围达到最大.为同时取得高压比、高效率、大稳定工况范围,小失速点流量,较理想的间隙尺寸在0.3~0.5mm(相对间隙大小为1.9%~3.1%).

3.3 叶轮叶片压力及流场分析

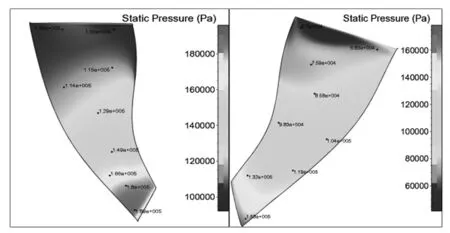

为深入研究流动与效率之间的关系,结合上述分析,选取最具工程实际意义的叶顶间隙为0.5mm,转速8万r/min,流量0.4kg/s时的模型进行分析.图 5为该模型下的叶轮转子叶片表面静压分布图.

从图5中可以看出,沿流场流进方向叶片表面静压逐渐增大,但到达95%叶高之后叶片压力面静压均出现剧烈下降,与最大静压点相比压力均出现了20%左右的下降,吸力面静压降幅较小但也有8%的下降.说明此时叶顶间隙处流场出现了剧烈变化,这也导致叶轮压比与绝热效率的下降.因此对8万r/min时大中小三个质量流量工况下在95%叶高处叶轮流道相对速度矢量图进行具体分析.

如图 6所示,在流量为0.24kg/s工况下叶轮通道的流场情况最为复杂,在叶轮主叶片和分流叶片的叶背面均出现了明显的分离流动现象,并产生涡流形成低速区,流道中央有一定程度的回流现象出现,在主叶片、分流叶片出口区域均有较大的速度梯度,这也是影响叶轮效率不高的重要因素.当流量增加到0.4kg/s时,叶轮整体流动情况较理想,流道中既没有明显回流也没有大的分离流动,也保证了转子效率较高.流量继续增大到0.53kg/s时,叶轮流道的流动情况主要表现为主流区马赫数较大,在流道壁面附近的边界层速度梯度较大,摩擦损失较高,致使叶轮效率降低并且由于流速很高,混合流动造成较大的流动损失,在无叶扩压器中的扩压流动轨迹也将变长,必然造成较大的摩擦损失;同时叶轮出口处有明显的“射流-尾迹”现象,造成了较大的出口流动损失,导致叶轮以及整机的效率大幅度下降.

(a)主叶片压力面 (b) 主叶片吸力面

(c)分流叶片压力面 (d)分流叶片吸力面

图5 叶轮叶片表面静压云图

(a)流量为0.24kg/s (b)流量为0. 4kg/s (c)流量为0.53kg/s图6 转速8万r/min在大中小3种工况下95%叶高处叶轮流道相对速度矢量图

4 结论

(1)数值模拟计算结果与试验数据能较好吻合且误差较小,说明使用的计算方式以及模型能准确预测不同间隙对半开式离心压气机特性的影响.

(2)在不同工况下,半开式离心压气机的压比及效率均表现出随叶顶间隙的增大而减小的规律,当叶顶间隙由0.3mm增加到1mm、转速由7万r/min增加到10万r/min时,压比峰值出现11.0%~14.9%、最大效率出现8.8%~11.3%不等的下降.但是当叶顶间隙尺寸由0.3mm加到0.5mm时,压比与效率的变化并不十分明显.其中10万r/min时压比峰值也仅降低了2.5%,最大效率下降了2.2%.且在相同叶顶间隙条件下转速越高,对压比与效率的影响越明显,下降速率越大.

(3)在叶顶间隙相对较小时(小于等于3.1%),压气机的稳定工况范围绝对值有所增大,且失速流量点减小并向小流量方向移动.当间隙尺寸继续加大时,稳定工况工作范围绝对值减小,失速点流量变大.

(4)在相同叶顶间隙下,随着质量流量的递减,在叶轮主叶片和分流叶片的叶背面均出现了明显的分离流动现象且流道中出现了明显的回流;在大质量流量下,流道边界层速度梯度较大,同时在叶轮出口处有明显的“射流-尾迹”现象,导致叶轮以及整机的效率大幅度下降.参考文献:

[1]刘正先,鲁寅,陈丽英.叶顶间隙对离心叶轮气动性能的影响规律[J]. 工程热物理学报, 2014, 35(4):673-677.

[2]李强,楚武利,吴艳辉,等. 叶顶间隙对离心泵性能影响的数值模拟研究[J]. 计算机仿真,2008,25(12):230-234.

[3]张楚华,王宝潼,栾辉宝,等. 叶顶间隙对离心叶轮气动性能影响研究[J].流体机械, 2006,34(12):13-16.

[4]刘正先,陈丽英. 亚声速半开式离心叶轮叶顶间隙的流动特征[J]. 航空动力学报, 2012,27(4):937-945.

[5]LIU Z X, PING Y, ZANGENEH M. On the nature of tip clearance flow in subsonic centrifugal impeller[J]. Science China Technological Sciences,2013, 56(9): 2 170-2 177.

[6]SCHLEER M, SONG S J, ABHARI R S. Clearance effects on the onset of instability in a centrifugal iimpeller[J]. ASME Journal of Turbomachinery, 2006, 130(3):993-1 003.

[7] SINHA M, KATZ J. Quantitative visualization of the flow in a centrifugal pump with diffuser vanes I:On flow structures and turbulence[J]. ASME Journal of Fluids Engineering, 2000, 122(1): 137-144.

[8]楚武利, 刘志伟. 半开式离心叶轮间隙流动的实验研究[ J ] .流体机械, 1998, 26(10):3-6 .

[9]ADAMCZYK J J. Aerodynamic analysis of multistage turbomachinery flows in support of aerodynamic design[J]. ASME Journal of Turbomachinery, 2000,122(2):189-217.

(编辑:郝秀清)

Effect of tip clearance on the performance of centrifugal compressor under multiple load conditions

ZHANG Jin-dong1,ZHAO Yong-sheng2, WEI Xue-xing2, LI Wei2, YAO Xu-yun2, ZHAO Wen-shu3

(1.Datong North Tianli Turbocharging Technology Company Limited,Datong 037036,China; 2.College of Communication and Transportation Engineering,Dalian Jiaotong University, Dalian 116028, China; 3. Department of Mechanical and Industrial Engineering, University of Toronto, Toronto M5S2E8, Canada)

In order to explore the influence of different tip clearance on the performance of the compressor, the numerical simulation of the model of four kinds of semi open centrifugal compressor with different tip clearance was carried out by using the Fluent software. The results show that with the increase of the tip clearance, the pressure ratio and efficiency have different degrees of decline, and with the increase of the speed, the downward trend is more obvious, but in a small clearance range, the stable range and the stall flow point has been improved.At the same tip clearance, with the decrease of mass flow, there appears obvious flow separation phenomenon arround the impller blades and obvious reflux in the channel. At the same time, the numerical simulation and the experimental results are in good agreement, which verifies the accuracy of the calculation method, and provides a guiding significance for the engineering practice.

IC engine; centrifugal compressor;tip clearance;aerodynamic performance;multiple working conditions.

2016-03-13

科技部国家国际科技合作专项(2014DFA70140)

张晋东,男,zjd2082@sina.com; 通信作者:魏学行,男,282864961@qq.com

1672-6197(2017)01-0007-05

TK421.8

A