基于STM32的智能离散变频大转矩软起动技术

2017-11-22姜吉顺袁莲玉

罗 昊,姜吉顺,刘 冰,袁莲玉

(山东理工大学 电气与电子工程学院,山东 淄博 255049)

基于STM32的智能离散变频大转矩软起动技术

罗 昊,姜吉顺,刘 冰,袁莲玉

(山东理工大学 电气与电子工程学院,山东 淄博 255049)

利用离散变频技术,以STM32单片机作为主控制芯片,提出了异步电机大转矩软启动方案.给出了软启动的类型、系统的控制策略和硬件系统设计,实现带负载、重载场合下电动机的平稳起动.仿真结果表明,该方案是有效可行的.

离散变频;STM32;异步电动机;软起动;晶闸管

三相交流异步电机其运行稳定、结构简单、制作方便等优点被广泛应用于工业中的各个领域,但当电动机直接起动时,会高于额定电流4~7倍的起动电流[1],严重冲击电网,降低供电质量,并影响其他设备运行.随着电力电子学科的快速发展,开始采用晶闸管移相触发降压软起动,克服了电机启动电流大的弊端, 具有起动电流小、无极调压等优点,但是起动转矩小,一般只适用于空载或轻载起动的场合,不适用带负载、重载场合[2],本文提出离散变频软启动方法,既能降低启动电流、减小对电网的冲击,又能较大启动转矩,实现电机带载、重载的启动控制.

1 软启动原理

1.1 离散变频软起动控制策略

离散变频是使软起动器输出电压的频率从一个较低的频率值开始,分级上升到 50 Hz.离散变频不能使频率连续地变化,只能分级变化,而且各级频率均为50/k Hz,分频用 6.25Hz,10Hz,12.5Hz,16.7Hz,25Hz,50Hz.由电网提供的工频电源,可产生各级子频率系统,工频ωnet与离散子频率ωsub的关系为ωnet=kωsub.取不同整数k,可得到对称正、负序和不对称正、负序离散序列,见表1.

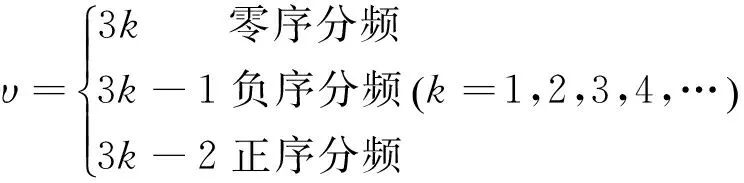

在分级变频软起动中,频率不是由低到高连续可调的,而是按照整数倍分频来调节的.分频次数υ可表示为

(1)

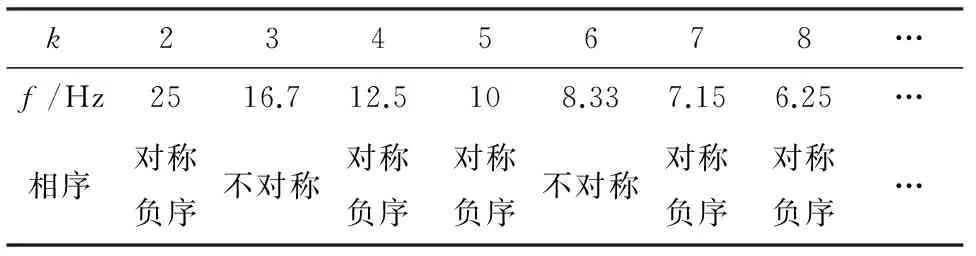

表1 三相离散变频序列

k2345678…f/Hz2516.712.5108.337.156.25…相序对称负序不对称对称负序对称负序不对称对称负序对称负序…

选择频率等级按照如下思路:

l) 尽量选择正序的分频次数,如1、4、7、10等分频次数.

2) 频率级差不要太大,特别是在高频的时候尤其如此,如2、3分频.

3) 应尽量选择相位、幅值及时间轴上的波形均平衡的分频次数.

在进行触发控制时发现: 偶数次分频其波形在时间轴是上不平衡的,而奇数次分频时不仅能做到相位和幅值的平衡,其波形在时间轴上也是平衡的,所以奇次分频更值得选择.在低频段如正相序13分频(3.84Hz)、10分频(5HZ)、7分频(7.14Hz)就合乎要求,且各频率等级之间频率相差不大;在高频段,由于处于关键频段,则不可避免地要采用不能完全平衡的分频如4分(12.5Hz),或者完全不平衡的分频如3分频(16.67Hz)和负相序如2分频(25Hz),而且这几个频率等级之间频率差是比较大的[2].

下文讨论2、3、4和7分频时的情况.

1.1.1 2分频状态

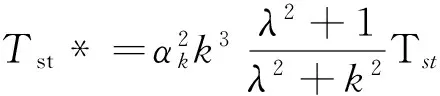

以此种情况讨论晶闸管的触发情况,如图1所示,相交的部分即阴影部分就是导通的区间,这样就能够确定A、B、C三相各自的触发策略.

图1 2分频晶闸管触发原理

分频前三相相电压为普通三相平衡电源,即

(2)

设分频后A相电压与分频前对应a相电压同相位,2分频后的波形为

(3)

对A相导通区间:正半周[0,0.01],负半周[0.03,0.04];同理可得B相导通区间为:正半周[0.026667,0.036667],负半周[0,0.006667]、[0.036667,0.04];C相导通区间为正半周[0,0.003333]、[0.033333,0.04],负半周[0.023333,0.033333].

k分频后,频率为ω1/k,电压基波幅值为αkum, 因此k分频下电机的起动转矩为

(4)

(5)

当λ=1时,Tst*=0.4132Tst.

当λ=3时,Tst*=0.7946Tst.

当λ→∞时,Tst*=1.033Tst.

可以看出,2分频时,当λ=1时,起动转矩Tst*是全压起动时转矩的0.4132倍,这个值是最小的;随着λ增大,起动转矩迅速增大,当λ→∞时,起动转矩达到全压起动时转矩的1.033倍,达到最大值.

1.1.2 3分频状态

3分频后的波形为

(6)

晶闸管触发策略如图2所示.

图2 3分频晶闸管触发原理

对A相导通区间:正半周[0,0.01] 、[0.02,0.03],负半周[0.03,0.04] 、[0.05,0.06];同理可得B相导通区间为:正半周[0.026667,0.036667],负半周[0,0.006667]、[0.056667,0.06];C相导通区间为正半周[0,0.003333]、[0.053333,0.06],负半周[0.023333,0.033333].

当λ=1时,Tst*=0.8196Tst.

当λ=3时,Tst*=2.2767Tst.

当λ→∞时,Tst*=4.098Tst.

可以看出,3分频时,当λ=1时,起动转矩Tst*是全压起动时转矩的0.8196倍,这个值是最小的;随着λ增大,起动转矩迅速增大,当λ→∞时,起动转矩达到全压起动时转矩的4.098倍,达到最大值.

1.1.3 4分频状态

4分频后的波形为

(7)

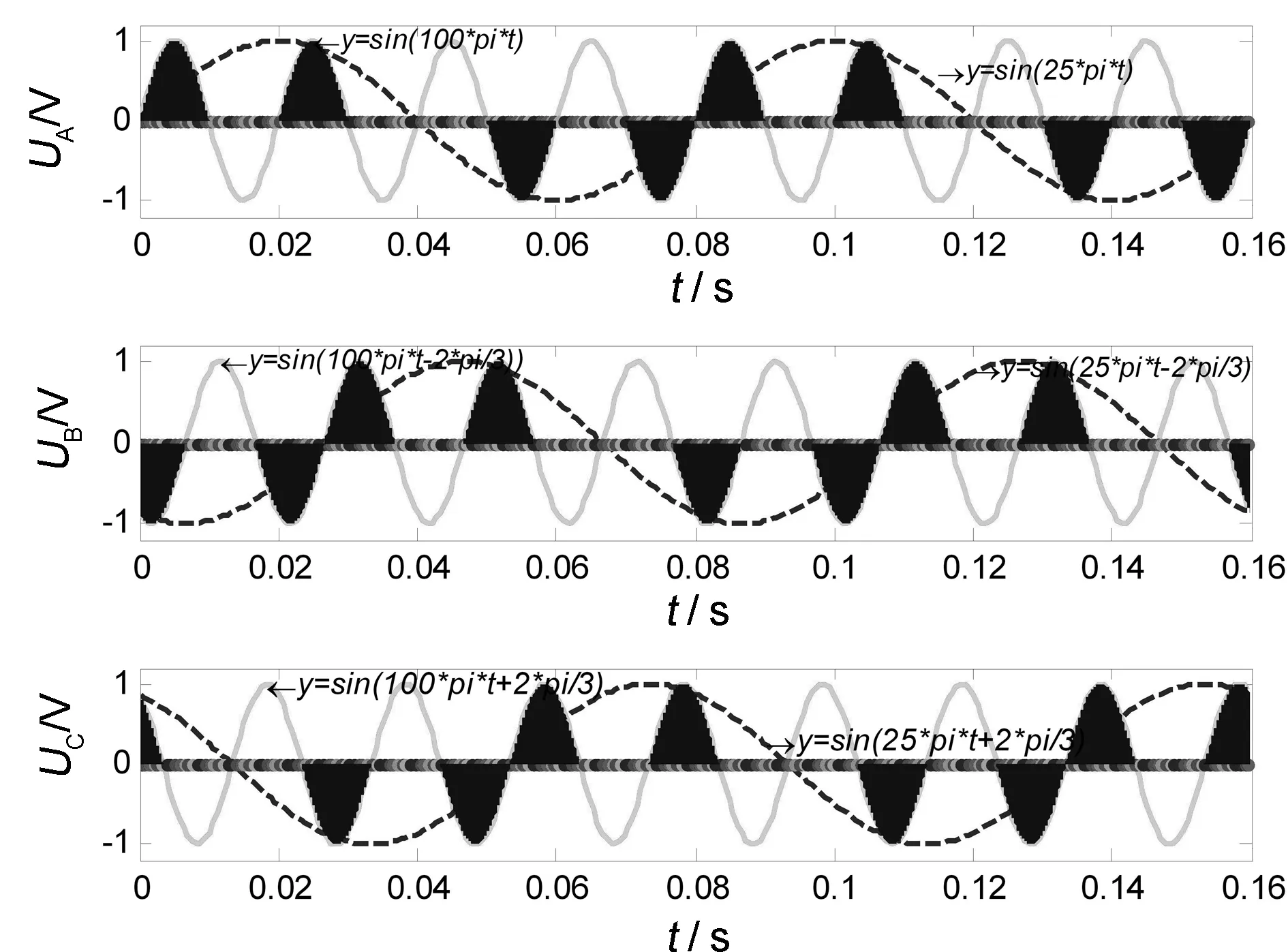

晶闸管触发策略如图3所示.

图3 4分频晶闸管触发原理

对A相导通区间:正半周[0,0.01] 、[0.02,0.03],负半周[0.05,0.06] 、[0.07,0.08];同理可得B相导通区间为:正半周[0.026667,0.036667] 、[0.046667,0.056667],负半周[0,0.006667]、[0.016667,0.026667] 、[0.076667,0.08];C相导通区间为正半周[0,0.003333]、[0.053333,0.06333] 、[0.076667,0.08],负半周[0.023333,0.033333] 、[0.04333,0.05333].

当λ=1时,Tst*=1.2657Tst.

当λ=3时,Tst*=4.3034Tst.

当λ→∞时,Tst*=10.7584Tst.

可以看出,4分频时,当λ=1时,起动转矩Tst*是全压起动时转矩的1.2657倍,这个值是最小的;随着λ增大,起动转矩迅速增大,当λ→∞时,起动转矩达到全压起动时转矩的10.7584倍,达到最大值.

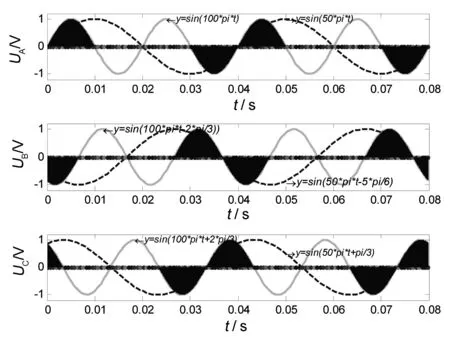

1.1.4 7分频状态

7分频后的波形为

(8)

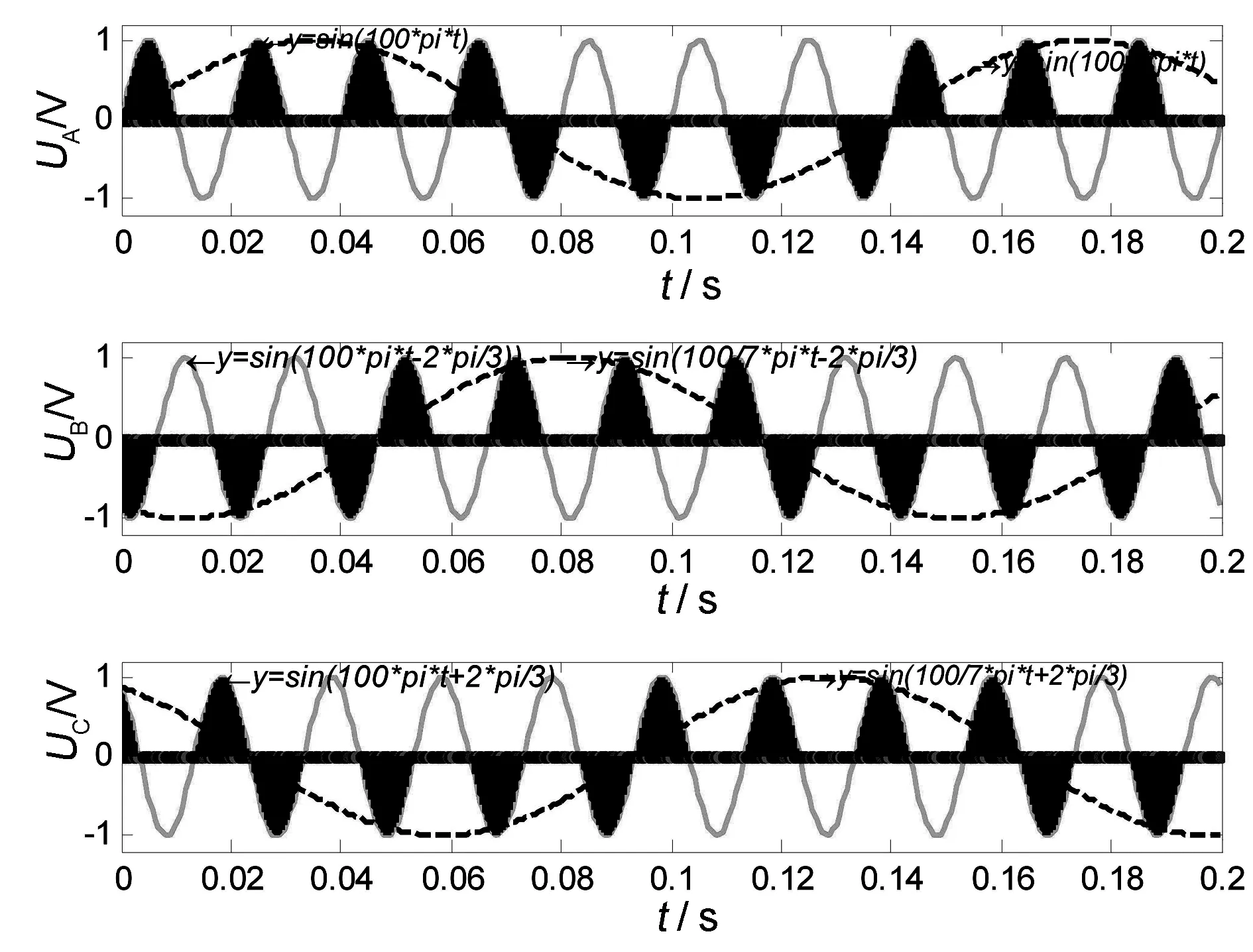

晶闸管触发策略如图4所示.

图4 7分频晶闸管触发原理

对A相导通区间:正半周[0,0.01] 、[0.02,0.03] 、[0.04,0.05] 、[0.06,0.07],负半周[0.07,0.08] 、[0.09,0.10] 、[0.11,0.12] 、[0.13,0.14];同理可得B相导通区间为:正半周[0.046667,0.056667] 、[0.066667,0.076667] 、[0.086667,0.096667] 、[0.106667,0.116667],负半周[0,0.006667]、[0.016667,0.026667] 、[0.036667,0.046667] 、[0.116667,0.126667] 、[0.136667,0.14];C相导通区间为正半周[0,0.003333]、[0.013333,0.023333] 、[0.093333,0.103333] 、[0.113333,0.123333] 、[0.133333,0.14],负半周[0.023333,0.033333] 、[0.043333,0.053333] 、[0.63333,0.073333] 、[0.83333,0.093333].

当λ=1时,Tst*=2.27Tst.

当λ=3时,Tst*=9.78Tst.

当λ→∞时,Tst*=56.76Tst.

可以看出,7分频时,当λ=1时,起动转矩Tst*是全压起动时转矩的2.27倍,值是最小的;随着λ增大,起动转矩迅速增大,当λ→∞时,起动转矩达到全压起动时转矩的56.76倍,达最大值.

将频率由低到高,即分频次数由高到低顺序起动,产生的转矩列成一个表,见表2.

表2 分频启动转矩

Tst*/Tst7432λ=12.271.26570.81960.4132λ=39.784.30342.27670.7946λ→∞56.7610.75844.0981.033

由表2可知,分频次数相同时,λ值越大启动转矩越大;频率越高转矩越小,分频次数越高即频率越低时,启动转矩越大.这个结论是电机低频低速启动获得大转矩的理论依据.从异步电动机带负载,采用三级离散变频软起动分别从f/7→f/4→f,电动机具有一定的转速,也就是转差率S<1,然后进入基波电压斜坡软起动或电流限流起动控制方式,采用离散变频和电压斜坡、电流限流相结合的软启动方式可以实现较好的大转矩平滑的起动控制方式.

1.2 转差率S<1电压斜坡软起动控制策略

离散变频软起动后具有一定的转速,然后进入基频电压斜坡起动方式,输出电压由小到大逐渐增大,通过控制晶闸管导通角,将有级调压起动变为无级调压起动,用于带有大负载起动.为避免电流冲击和转矩冲击,经过离散变频后基频启动初始电压Ust应取为 50%~75%UN[3].电压斜坡软起动控制,首先实验测出额定电压UN和初始电压Ust时晶闸管的触发角αN和αst,按照步长来改变触发角α,则每步距对应的α的变化量为

(9)

则控制移相触发角的表达式为

(10)

式中: t1为起动时间,h为步距,αi-1、αi为第i-1次和第i次的晶闸管触发角.

1.3 转差率S<1恒流软起动控制策略

离散变频软起动后具有一定的转速,然后进入基频电流恒流软起动方式,恒流限流值一般选为(2~4)IN.电动机进入基频电流限流起动时,通过测量电流有效值的大小并与设定的恒流值比较,偏差送入增量式PI调解器,通过PI调解器改变晶闸管触发角的大小,保证在电动机端电压不断升高的同时限制起动电流在限定范围内直到起动结束.晶闸管触发角与起动电流间的函数表达式为

αi=αi-1-Δα=

αi-1-KP(ei-ei-1)-KIei

(11)

式中:ei-1、ei为第i-1次和第i次的起动电流偏差;αi-1、αi为第i-1次和第i次的晶闸管触发角;Δα为晶闸管触发角的增量.

1.4 电压电流的测量原理

在一个周期T内等间隔对u(t)、i(t)作N=200次同步采样,对其有效值采用矩形积分算法,计算公式的离散表达式如下所示[4].

电压有效值:

(12)

电流有效值:

(13)

把取样后的交流电压和交流电流信号,连接到STM32F103RCT6单片机的AD1和AD2输入端,实现对电压、电流的测量.

2 系统硬件设计

电动机智能软启动系统的系统硬件原理框图如图5所示.软起动控制系统的原理把电流、电压信号经过霍尔传感器的采集转化成STM32单片机可以接收的信号,接入单片机自带的AD接口,然后单片机对采集到的数据进行处理,再与需求设定的参数进行比较,得到偏差值,经过编写的数字PID程序进行处理,得到用于输出的控制量,也就是可调占空比的脉冲信号,再经过光电隔离、施密特触发器、电压跟随器得到一个和控制量相对应的PWM控制信号,来控制晶闸管的触发角,进而控制电机电路中的反并联的晶闸管的导通时间,实现离散变频大转矩不同方式的软起动控制[5].

图5 控制系统主框图

系统使用的是STM32增强型系列单片机,其具有32位的RISC内核,在内部集成了高速存储器,72MHz的工作频率可通过预分频器进行分配得到想要的频率,具有丰富I/O 控制端口用于连接外设,并且还有两条APB总线,所有型号的STM32都包含2个依次逼近型的12位的ADC、两个PWM定时器和四个通用16位定时器,具有先进的通信接口:两个I2C 接口、两个I2S 接口、三个SPI接口、五个USART接口、一个SDIO接口、一个CAN接口和一个USB接口.2.0V至3.6V就是它的供电电压,具有省电模式,可以达到低功耗应用要求.电压检测电路采用电压霍尔传感器输出电压信号接到单片机中的AD1转换输入接口;电流检测电路采用电流霍尔传感器经过电压变换后接入单片机的AD2通道实现电压电流取样.PWM经过光电隔离器输出触发脉冲触发晶闸管,为提高可靠性,采用双脉冲触发形式,由六个晶体管进行脉冲放大,即构成触发脉冲调制电路,系统结构简单可靠.

3 结论

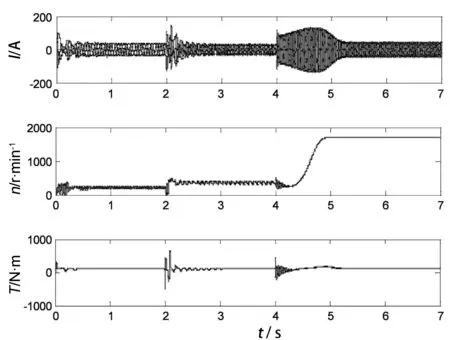

异步电动机带恒定负载,采用三级离散变频f/7→f/4→f进行仿真,50Hz运行分别采用电压斜坡软启动和恒流软启动,带离散变频软起动性能曲线如图6、图7所示.由图6、7看出,在电机起动过程中,采用适当分级变频控制,能够做到起动电流小、起动转矩大.

图6 7分频、4分频、电压斜坡控制组合软启动电流、转速、转矩仿真曲线

图7 7分频、4分频、恒流控制组合软启动电流、转速、转矩仿真曲线

仿真结果表明,以STM32单片机核心的智能离散变频具有大转矩软起动的特点,克服了异步电机软起动器起动转矩小的缺点,采用离散变频和电压斜坡、电流限流相结合的软启动方式实现较好的大转矩平滑的起动控制,解决了电动机在带负载、重载场合下的起动问题,并能有效减小电流冲击.

[1]朱千锋.单片机的电机保护与软起动控制[J].电子测试,2014(4):39-40.

[2]胡红明. 低速大转矩异步电机软起动研究[D].武汉:华中科技大学,2010.

[3]贝学威. 异步电机软起动器设计与仿真[D]. 武汉:中国舰船研究院,2013.

[4]姜吉顺,郑连锋,罗昊,等.单相电能消耗计量装置设计[J].山东理工大学学报2015,29(5):49-52.

[5]张康. 异步电机矢量控制变频调速系统研究[D].兰州:兰州交通大学,2013.

(编辑:刘宝江)

Technology of intelligent discrete variable frequency method for high torques soft-starter based on STM32

LUO Hao, JIANG Ji-shun, LIU Bing, YUAN Lian-yu

(School of Electrical and Electronic Engineering,Shandong University of Technology, Zibo 255049, China)

By adopting STM32 as the main-control chip, we propose high torques soft-start scheme. By using the discrete variable frequency method, we realize the asynchronous motor starts smoothly with load or heavy load. The types of soft-start, the control strategy, and the system hardware design are given in this paper. The simulation results show that this scheme is effective and feasible.

discrete variable frequency; STM32; asynchronous motor; soft start; thyristor

2016-03-16

罗昊, 男, 2289309851@qq.com; 通信作者:姜吉顺,男, jandj8@sina.com

1672-6197(2017)01-0071-05

TM343

A