热冲压成形模具设计的考虑

2017-11-22赵岩马鸣图宋磊峰中国汽车工程研究院股份有限公司

文/赵岩、马鸣图、宋磊峰·中国汽车工程研究院股份有限公司

热冲压成形模具设计的考虑

文/赵岩、马鸣图、宋磊峰·中国汽车工程研究院股份有限公司

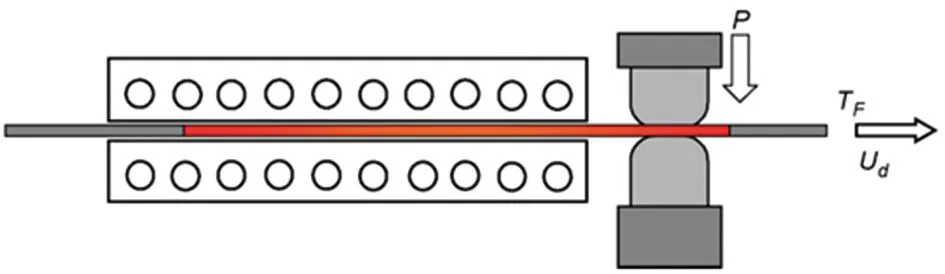

热冲压成形模具的功能即在热状态下使板坯进行成形,在成形的同时又在模具中淬火,从而得到超高强度且成形精度能够满足汽车结构件要求的热冲压成形件。为保证板坯在高温下能够有足够的成形性和预测成形效果,就需要对高温下板坯的成形性进行计算机模拟;要保证淬火效果,模具应该稳定在恒定的温度,能将板坯冷却到Ms点以下,使工件中的奥氏体能够在大于临界冷却速度的条件下淬火成马氏体。这类模具具有成形、冷却、淬火等多种功能,比一般的模具要复杂。

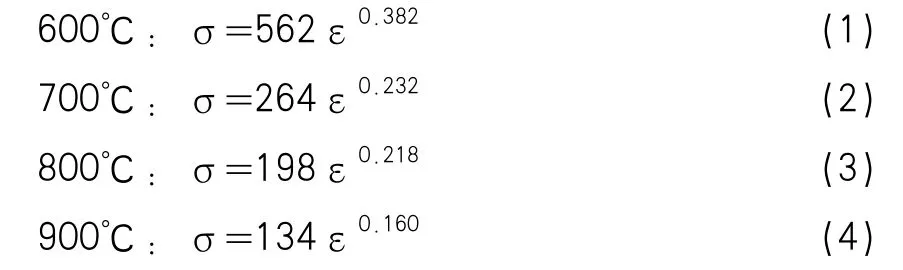

热冲压成形模拟的基础

热板坯本身强度低、延伸率高,具有良好的成形性,但成形过程中还需要考虑材料的摩擦特性,高温加热后的铝硅镀层板表面镀层可能产生微裂纹,在冲压过程中微裂纹扩展或剥落,都会增加摩擦系数,无镀层的裸板在出炉到压机的过程中表面会产生氧化,从而会增加表面摩擦系数。摩擦会明显影响材料的冲压和拉延成形。为预测材料的成形性,对模具的设计进行修正,保证成形过程中不发生开裂或起皱,就应该进行成形模拟。由于材料在热状态下进行冲压成形,因此需具有材料在不同温度下的流变特性,如图1所示。在应变速率为0.015~1s时,用Hollomon方程进行了回归,求出应变在1%~20%区间内的回归方程(1)~(4):

图1 22MnB5不同温度不同应变速率下的流变曲线

由这些方程可以看出,高温拉伸时,在一定的温度下,材料软化非常明显,变形能力提升,同时在高温下,材料的硬化能力下降,即随着温度的上升,Hollomon方程中回归的应变硬化指数n下降,强化系数K下降。测定这类材料状态的流变特性时的应变速率,最好和冲压时材料的流变速率相同。同时要考虑成形前后奥氏体、马氏体的密度变化、比热容变化以及导热系数的温度关系,见图2。高温FLD的测试设备见图3。在热冲压成形时,对非镀层板的零件在高温下从炉子中移上压机时,不可避免的会发生氧化,表层的氧化物或氧化皮会增加冲压时的工件和模具之间的摩擦系数,这一摩擦系数随温度而变化,从而明显影响冲压时的成形性和冲压件的拉延深度。高温摩擦系数的测试装置示意图见图4。所测定的不同温度下的摩擦系数见表1。

考虑到材料的流变应力和硬化特性随温度的变化,摩擦系数随温度的变化,实测热冲压成形钢不同温度下的成形极限图时的最低点FLD0的值,随温度变化的回归方程见(5):

图2 22MnB5成形前后奥氏体和马氏体密度、比热容和导热系数随温度变化

图3 高温FLD的测试设备

图4 摩擦系数测试装置示意图

表1 不同温度下试验钢板的摩擦系数

在上述条件下,材料成形时的破裂模式也和冷成形不同。冷成形时,失效的开裂处在样品应变最高处,即板材减薄的样品的最顶端。高温成形时由于摩擦力的影响,失效的开裂处向偏离顶部的侧边移动,冷成形和热成形失效位置的对比见图5。以上破裂特点为计算机模拟热冲压成形时的变形情况提供了参考和基础。

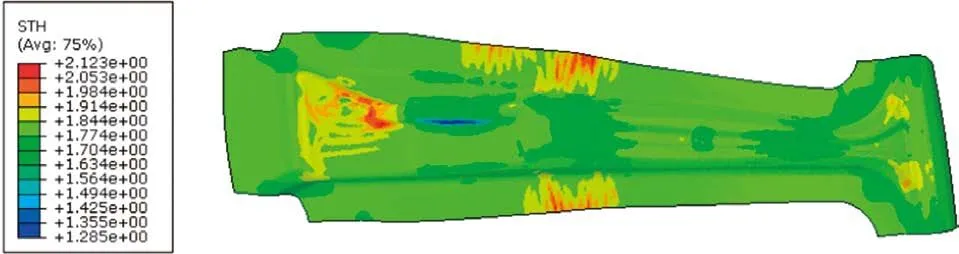

B柱的热成形模拟

B柱是汽车重要的安全件,也是用热冲压成形技术生产的典型构件,在进行热冲压成形模具模拟时,首先根据热成形零件设计要求、工艺要求及结构功能要求,确定合理的3D图,即零件的特征和设计模型见图6,根据该模型对冲压该零件的板坯进行形状优化见图7,应用前述的热冲压过程中的有关参量和相关的软件,进行成形过程中的模拟,应力应变的分析见图8,根据应力应变的分析结果对成形过程和模具进行调整,尽可能使变形分布均匀,降低局部应力应变的集中点。根据成形时的变形过程,模拟板料厚度的变化及分布见图9。在热冲压成形时,尽可能减少零件的减薄,一般零件的减薄率不超过20%。

图5 冷成形和热成形FLD测试时破裂位置的变化

图6 零件特征及设计模型

图7 优化后的板料形状

图8 应力应变的分析

图9 板料厚度变化及分布

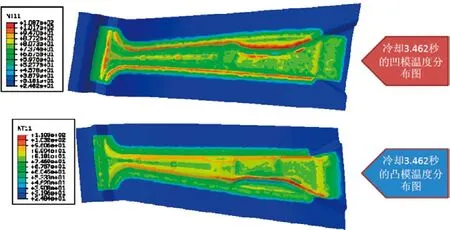

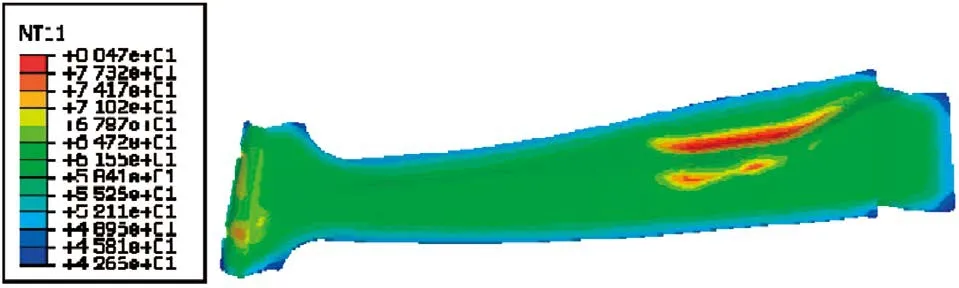

热冲压成形时除了保证零件有较高的成形精度,还必须赋予零件超高强度,即在成形的同时板坯在模具中发生马氏体转变,得到形状好、回弹小,而又具有超高强度的汽车热冲压成形安全件,因此在成形时还应该进行冷却分析。热成形时B柱模具在冷却3.426s时,凹模和凸模达到最高温度(110℃)时的温度分布如图10所示,图中模拟时的接触导热系数为1200 W/(m2·℃)。模子中保温20s,出模时工件的温度分布见图11。为保证工件出模时,温度维持在100℃左右,模具中应该开有水道,典型模具的水道分布图见图12,模具中的液流模拟见图13。为保证模具中有合适的冷却速度,零件冲压成形后在模具中可以淬火成马氏体,还应该根据冲压时板材的连续冷却转变曲线所确定的临界冷却速度进行模具冷却能力的模拟,并根据相关的模拟结果对冷却的液流速度和冷却液流的温度进行调整和修正,以保证模具的冷却能力达到成形和淬火的双重效果。

模具设计方案

图10 凹模和凸模达到最高温度时的温度分布

图11 保温20s后出炉时零件的温度分布图

图12 热成形模具的水道开发

图13 模具中的液流模拟

采用板式结构,标准螺栓固定模块;凸凹模采用镶块结构,内置冷却水道;采用可升降定位热坯料托料杆;采用模板水槽串联各模块的冷却水道。模块化的模具总图见图14,用上述方法设计的B柱模具的3D图见图15。

结束语

图14 模块化的模具总图

图15 B柱模具的3D图

热冲压成形是生产超高强度钢汽车安全件,有效保证成形精度的一种先进的成形工艺,热冲压成形模具是这类工艺实施的基础。这类模具设计时,要充分认识与冷冲压成形模具的不同,包括板坯的物理状态不同、热状态不同和表面的摩擦系数不同等。根据高温流变曲线、高温FLD、高温摩擦系数等实测数据,进行热冲压成形时的成形模拟,根据模拟结果,对模具的模面进行改进和修正,以保证零件的成形。

热冲压成形模具的另一功能是对模具中成形的工件进行快速冷却,淬火成马氏体组织,因此这类模具中应开通使模具具有所需的冷却能力的水道和冷却系统,并根据水道的布局进行液流模拟和冷却过程模拟,同时在模拟中应考虑冲压变形对等温转变的加速作用,即进行热机械模拟,以确定水道的开通方法、分布、液流的压力、液流速度、液流温度等参量,进行这类工作时,应对模具和工件的接触传热系数和接触压力之间的关系进行有效的测定,只有有效测定以上相关参量,才可以为热成形模具的设计和计算机模拟提供条件和基础。热冲压成形是近年来才在中国发展的一项新技术,热冲压成形模具的设计、分析、模拟、制造、延寿还有大量的工作需要深入认识和完善,做好这一基础工作,才可以充分发挥热冲压成形这一先进成形技术在我国汽车轻量化和提升安全性中的作用。

赵岩,博士,高级工程师,汽车用钢学科带头人。主要从事汽车用高强钢及热成形工艺技术研究等工 作。2012/02~2013/02,国家留学基金委公派伦敦帝国理工学院材料系联合培养博士;2016/06~至今,作为高级访问学者和Research fellow工作在英国开放大学。主持法国电力公司原子能用钢项目,目前还参加国家自然科学基金重点项目2项,国家重点研发计划、省市科技计划项目多项。