金属材料残余应力的测定方法

2017-11-22,

,

(上海材料研究所, 上海市工程材料应用与评价重点实验室, 上海 200437)

金属材料残余应力的测定方法

巴发海,李凯

(上海材料研究所, 上海市工程材料应用与评价重点实验室, 上海 200437)

铸造、锻压、焊接、喷涂等各类机械加工成型过程都会使材料引入残余应力,残余应力的存在是构件失效的主要原因之一,准确测定工件的应力状态对产品质量的控制有着重要的意义。简要介绍了常用金属材料残余应力的测定原理与方法,概述了残余应力不同测试标准的适用性和局限性,重点阐述了sin2ψ与cosα两种X射线法测定残余应力的理论和标准,并展望了残余应力测定的发展方向。

残余应力; 钻孔应变法; 压痕应变法; 超声法; X射线法; cosα方法

残余应力是在没有外力或外力矩作用的条件下,构件或材料内部存在并且自身保持平衡的宏观应力。根据马赫劳赫内应力模型和作用范围大小,内应力可以分为3类:第一类内应力又称为宏观应力,贯穿于整个物体内部;第二类内应力存在于单个晶粒的内部,当这种平衡遭到破坏时,晶粒尺寸会发生变化;第三类内应力则是指原子间的相互作用力。可以认为,残余应力是第一类内应力的工程名称。残余应力形成的根本原因是,微观上不同原子或同种原子不同排列方式造成材料成分或者结构上的不均匀性导致的原子间相互作用力的变化在宏观上的体现。铸造、锻压、焊接、喷涂等各类机械加工成型过程都会导致材料出现残余应力。

残余应力的存在会改变工件服役过程中的应力状态,对工件寿命有着较大的影响。残余应力会引起结构件及模具变形,形状与尺寸准确度变差;在残余拉应力条件下的腐蚀环境中会引起应力腐蚀;大锻件去除应力不及时,残余应力过大会导致开裂甚至断裂。研究表明,在工件中引入适当大小的残余压应力可以延长其疲劳寿命,如喷丸处理及适当的磨抛处理可以使工件表面形成压应力层,抑制裂纹的萌生与扩展,从而提高工件寿命。因此准确测定残余应力的大小与分布,在工程领域有着重要的应用前景[1-3]。

笔者评述了金属材料残余应力有损及无损测定方法,概述了不同测试标准的适用性和局限性,重点阐述了sin2ψ与cosα两种X射线法测定残余应力的理论和标准,以供同行参考。

1 残余应力测定方法

残余应力的测定技术始于20世纪50年代,发展至今共形成了数10种测定方法。检测残余应力的方法可分为有损测定与无损测定两大类。有损测定主要有部分释放法、完全释放法等,无损测定主要有压痕应变法、X射线衍射(XRD)法、超声法、磁性法、同步辐射法与中子衍射法等[4-5]。残余应力测定的准确度不仅取决于测定方法,试样制备、仪器选择以及测试人员的操作步骤等都会对测定结果产生一定的影响,因此笔者仅对已有相关标准的残余应力测定方法进行简要介绍。

1.1机械释放法

根据残余应力的释放形式不同,机械释放法可以分为半应变释放法和全应变释放法。在机械释放法测定表面残余应力的过程中,假设工件表面是均匀的、各向同性的,认为工件表面是平面应力状态。在机械释放残余应力的过程中,通过应变仪测得释放过程中的应变,进而通过弹性力学理论求出试样应力。

钻孔法是常用的残余应力测定方法之一,其具有操作简单、成本低、检测速率高、应用范围广等特点。相比于其他机械释放法,钻孔法对于试样的损坏较小,因此称其为半无损测定方法。钻孔法的缺点是只能用于平面应力测定,而且钻孔时易产生加工应变,对检测结果造成干扰。在分步钻孔时,后面的钻孔会受到前面钻孔的影响。与射线、超声等无损测定方法相比,钻孔法会对试样造成损伤。NASIM等[6]利用钻孔法研究了螺纹焊管中焊缝附近的残余应力,结果如图1所示,可见沿着焊缝方向存在拉应力,随着与焊缝距离的增加,残余应力的试验测定值与理论计算值之间的差异增大,但是应力变化趋势相一致。

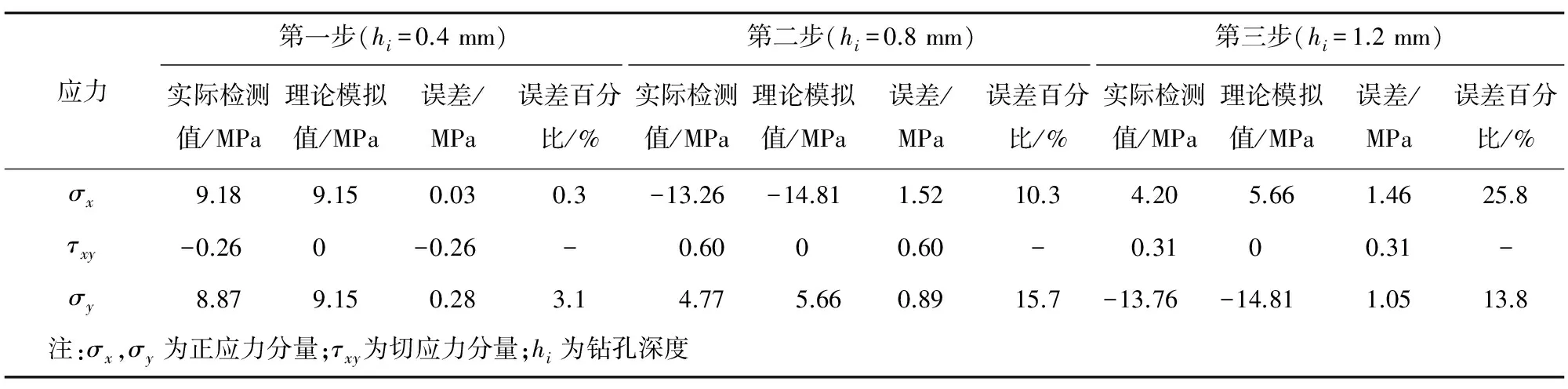

GHASEMI等[7]人通过有限元方法求得标定矩阵,然后利用高速钻孔法测定了纤维金属层压板中的非均匀残余应力,并将测定结果与理论值进行了对比。结果如表1所示,可见随着钻孔深度的增加,实际检测值与理论模拟值差异增大。

图1 沿焊缝垂直方向上焊管的残余应力分布Fig.1 Residual stress distribution of the welding pipe in perpendicular direction to the welding seam:a) first principal stress; b) third principal stress

应力第一步(hi=0.4mm)第二步(hi=0.8mm)第三步(hi=1.2mm)实际检测值/MPa理论模拟值/MPa误差/MPa误差百分比/%实际检测值/MPa理论模拟值/MPa误差/MPa误差百分比/%实际检测值/MPa理论模拟值/MPa误差/MPa误差百分比/%σx9.189.150.030.3-13.26-14.811.5210.34.205.661.4625.8τxy-0.260-0.26-0.6000.60-0.3100.31-σy8.879.150.283.14.775.660.8915.7-13.76-14.811.0513.8 注:σx,σy为正应力分量;τxy为切应力分量;hi为钻孔深度

ASTM E837-13a给出了钻孔法测定残余应力的计算方法、应变花的几何形状以及安装、钻孔程序、非均匀应力标定矩阵等。根据应力分布情况,将试样分为均匀应力试样以及非均匀应力试样,其中又根据试样尺寸将均匀应力试样分为薄试样、厚试样以及中厚试样。

在均匀应力情况下,钻孔后测得的表面释放应变为

在非均匀应力的情况下需要多步钻孔,第k次钻孔表面释放的应变为

总应变释放可由前面多步钻孔释放应变叠加求得。国内则参考ASTM E837-13a制订了GB/T 31310-2014《金属材料 残余应力测定 钻孔应变法》。相比于ASTM E837-13a,GB/T 31310-2014根据钻速不同,将测定方法分为两种:方法A高速法,方法B低速法。并且GB/T 31310-2014在附录3中给出了钻孔法测定残余应力与X射线法测定残余应力的结果对比。但是同时也发现该国标存在的一些疏漏,如公式(2)右边前两项少了1/2系数。

另一种机械释放法测定残余应力的方法是全释放应变法,相关的国家标准有GB/T 31218-2014 《金属材料 残余应力测定 全释放应变法》。全释放应变法是一种有损测定方法,在测试过程中需要将待测试部分完全剥离出来,以使其残余应力完全释放出来[8]。由于全释放应变法对试样有较大的损害且难以测定三维残余应力,再加上其他残余应力测试方法的发展,目前全释放应变法的相关应用较少。

1.2压痕应变法

压痕应变法是一种利用球形压痕诱导产生的应变增量测定残余应力的方法,具有无损、操作简单、适用范围广、精度高等特点[9-10]。其缺点是只能用于平面应力的测定,而且对测量数据的处理比较复杂。在平面应力场中,由球形压痕产生的材料流变会引起受力材料的松弛变形,压应力场中的材料会延伸,拉应力场中的材料会压缩。同时压痕自身也会受到残余应力场的影响发生变形,这两种变形的叠加称之为叠加应变增量,简称为应变增量。研究表明,一定尺寸的球形压痕在残余应力场中产生的应变增量Δε可用残余应力产生的残余应变εe的多项式表示[11],即

式中:B为无残余应力条件下的应变增量;A1,A2,A3为压痕应变法应力标定参数。

在标定常数已知的情况下可以通过应变增量Δε求得残余应力。关于压痕应变的国内相关标准有GB/T 24179-2009《金属材料 残余应力测定 压痕应变法》。该标准指出,可以将应变增量与弹性应变之间的关系简化为分段线性关系以利于数据处理。

1.3超声法

超声波是指频率高于20 kHz的声波,可用于金属材料残余应力检测的频率为0.5~10 MHz。由于超声波的方向性好、穿透能力强,对于金属材料的穿透深度可达数米,因此可以检测试样表面以及大体积范围的内部残余应力。同时超声表面波可以沿试样表面传播,因此超声法可以测定环形件的残余应力。与X射线仪器相比,超声波检测所需要的仪器更加便携,便于现场在线测试。超声波速率受材料各向异性、环境温度、探头与构件之间声耦合的影响较大,因此超声法在测定应力时需进行标定试验。由于以上特点,超声法测定残余应力在焊缝、齿轮、螺栓、钢轨等方面有着重要的实际应用[12-13]。

根据测定原理不同,超声法测定残余应力又可以分为6种:临界折射纵波法、反射纵波法、声双折射法、表面波法、电磁超声法、激光超声法。其中应用较为成熟的是临界折射纵波法。超声波在介质中传播时具有声弹效应,即材料中的内应力会影响超声波的传播速率,其大小与材料组织、内应力状态、超声波波型、传播方向等有关。因此可以根据超声波在试样中传播速率的变化得到试样的应力分布。在各向同性材料、小变形、平面应力状态下,超声偏振横波以及超声纵波在垂直于平面应力作用面的传播速率与主应力之间存在以下关系[14]

式中:vT1,vT2分别为σ1,σ2方向上的横波速率;vT0为无残余应力时的横波速率;σ1为第一主应力;σ2为第二主应力;vL为纵波速率;vL0为无残余应力时的纵波速率;ST,SL为超声横波和纵波的声弹性常数,与材料的拉梅常数及三阶弹性常数等参数有关,可由试验测得。

超声法的相关国家标准有GB/T 32073-2015 《无损检测 残余应力超声临界折射纵波检测方法》。超声法主要应用于大范围体积内残余应力的测定,无法获得局部残余应力的大小与状态分布。

1.4X射线衍射法

X射线衍射法由俄国学者于1929年提出,经过多年发展,理论与实际测定方法都较为成熟,是目前应用最为广泛的一种残余应力无损测定方法。X射线衍射法利用晶面间距随应力的变化来计算残余应力,其基本依据为弹性力学理论及X射线衍射理论[15]。

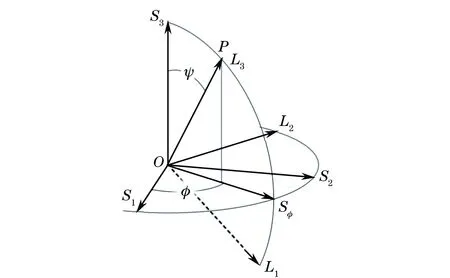

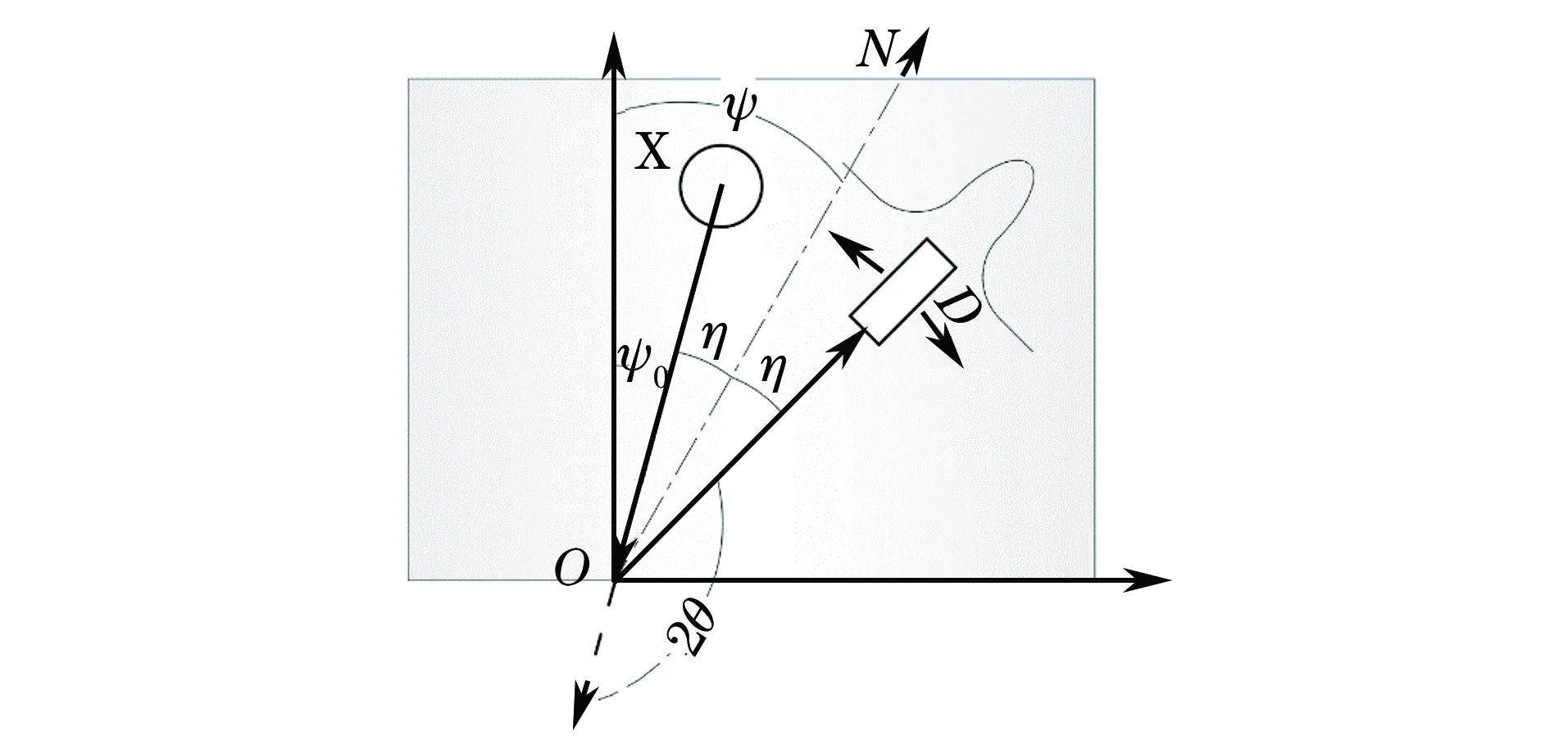

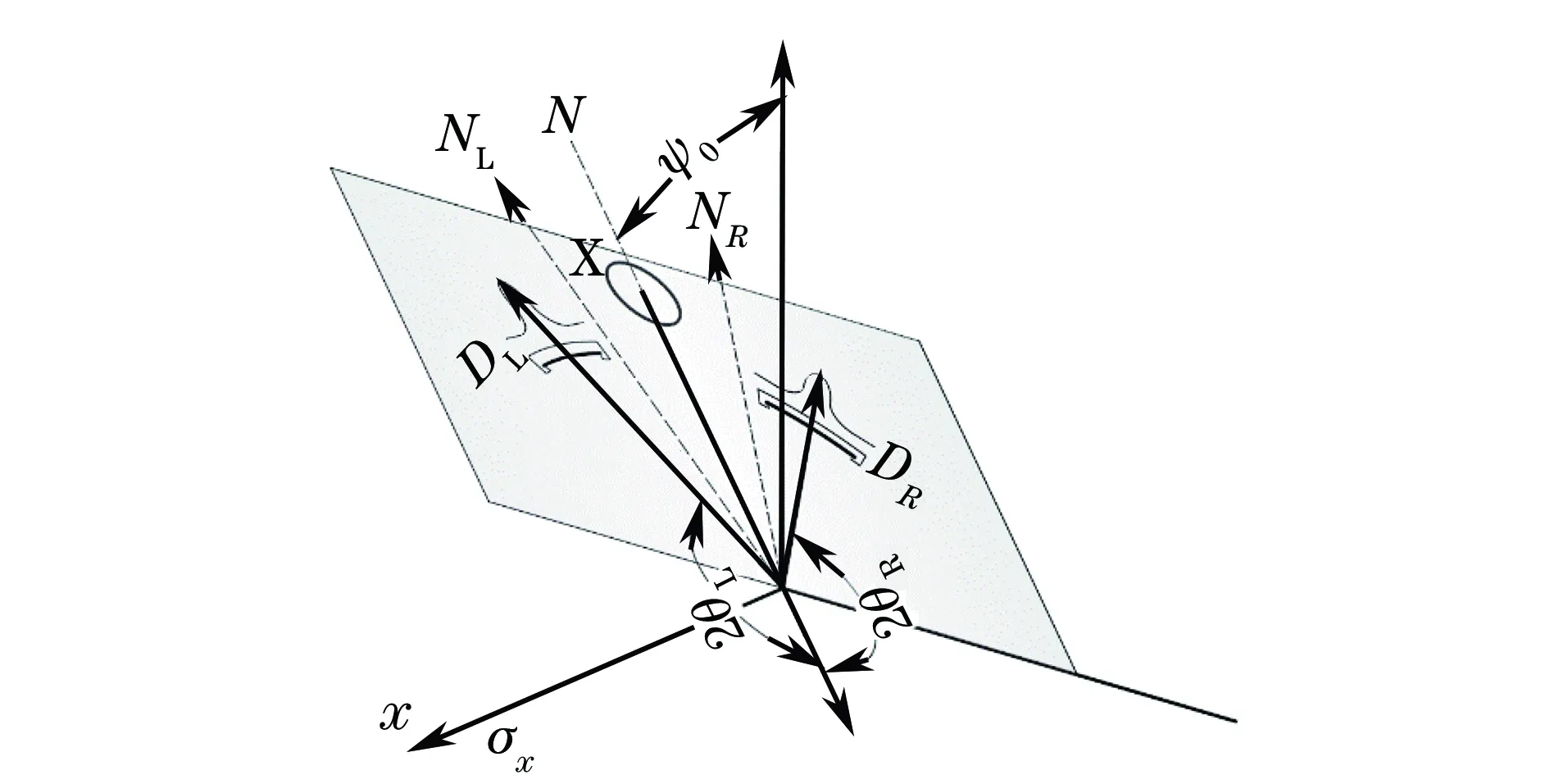

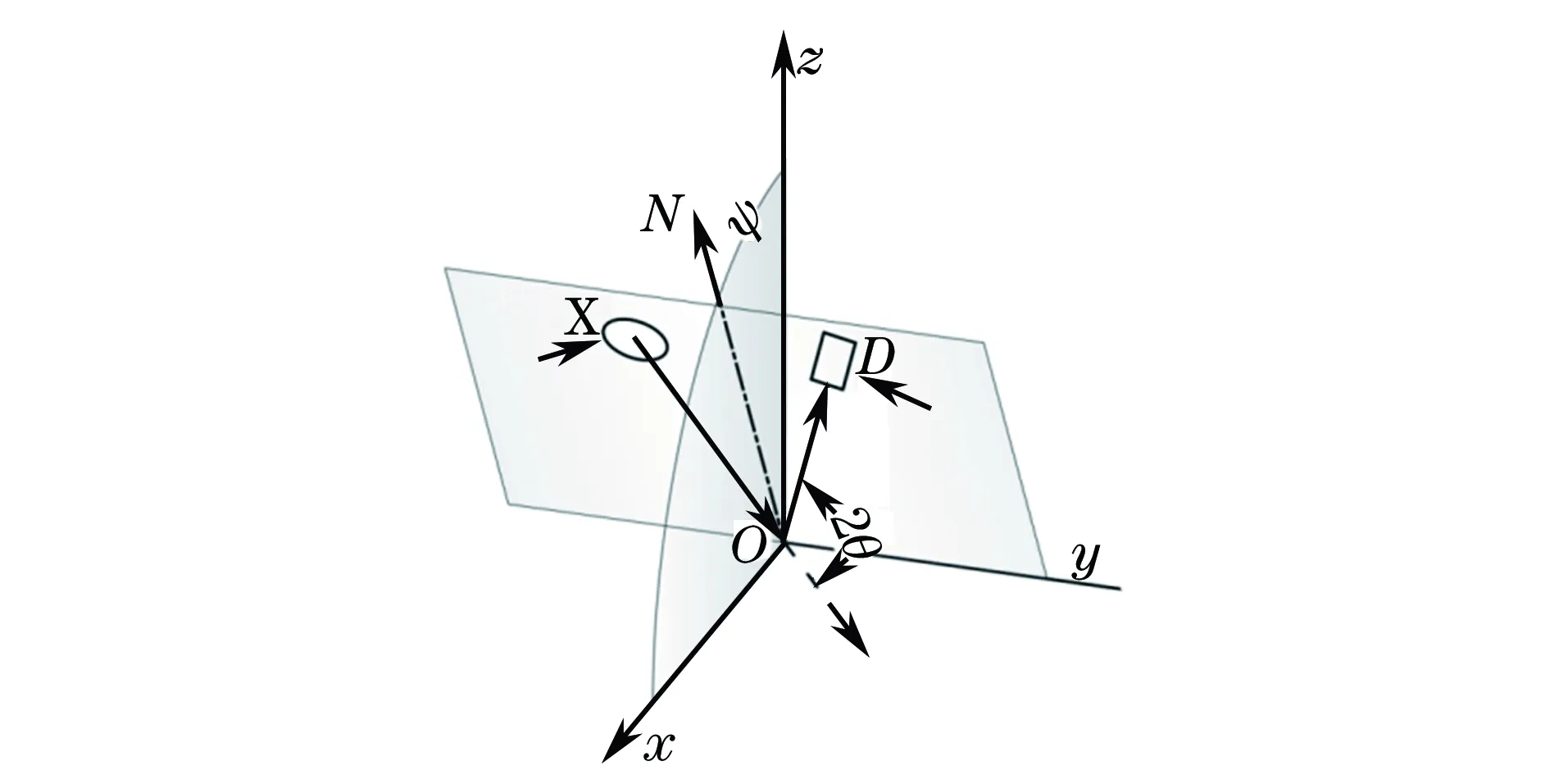

X射线应力测定的坐标系统如图2所示。图2中OS1S2S3为试样坐标系统,OSφ为待测应力方向,OL1L2L3为试验室坐标系统。

图2 X射线衍射应力测定的正交坐标系Fig.2 Orthogonal coordinate systems relevant to XRDstress determination

根据线弹性力学理论,由ψ与φ角确定的OP方向上的应变如下所示[16]

式(6)建立了待求方向上的应力与某一方向上应变之间的关系。在平面应力条件下,σ3=0,可进一步求得

式中:θ0为无应力状态下的衍射角;θφψ为有应力状态下的衍射角。

式中:K为应力常数,MPa/(°),与材料的弹性模量、泊松比及晶面间距有关;M为不同方向上2θφψ对sin2ψ的斜率。

当K为已知时,只需测得M即可求得试样中的残余应力。因此在不同的入射角下,测得多组衍射角2θ及与之对应的sin2ψ,再通过最小二乘法即可求得斜率M。

当试样不满足平面应力假设时,即在垂直于试样表面方向存在切应力时,将式(6)进行变形得

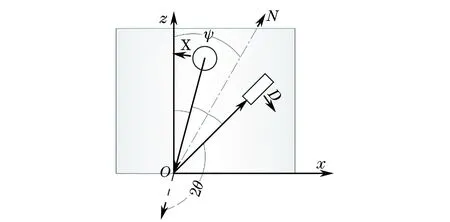

因此,对于给定φ角,使用测得的一系列±ψ角上的应变数据,依据式(9)采用最小二乘法可以求出σφ和τφ。在3个或3个以上不同的φ之下,分别设置若干±ψ角进行测定,可以计算出应力张量。依据上述原理,欧盟、美国材料协会等组织机构都制定了相关标准[18],例如ASTM E2860-2012StandardTestMethodforResidualStressMeasurementbyX-rayDiffractionforBearingSteels,EN 15305-2008Non-destructiveTesting—TestMethodforResidualStressAnalysisbyX-rayDiffraction,ASTM E1426-2014StandardTestMethodforDeterminingtheX-rayElasticConstantsforUseintheMeasurementofResidualStressUsingX-rayDiffractionTechniques等。基于此,我国现行标准GB/T 7704-2008显然不够完善,在测定原理、方法、仪器选择和数据处理等多方面都存在有待改进的地方。在新修订标准GB/T 7704-20xx中,主要参考欧盟最新标准EN 15305-2008以及其他相关文献,对GB/T 7704-2008进行了较大的修改与完善,在保证与国际标准一致的前提下,使之更适合我国试验室现状。目前新版GB/T 7704-20xx已经修订完毕,增加了大量术语和定义(三维应力、设备、方法相关),使得过去一些含糊不清的描述表达变得规范化。为了使标准的应用更为广泛,新版GB/T 7704-20xx中增加了三维残余应力的理论计算方法及具体测定流程。根据衍射装置的几何布置不同,新版GB/T 7704-20xx中将应力测定方法分为7类,分别是:同倾固定ψ0法(ω法)、同倾固定ψ法(θ-2θ扫描法)、侧倾法(χ法)、双线阵探测器ω法、双线阵探测器侧倾法(修正χ法)、侧倾固定ψ法(θ-θ扫描ψ法)、粗晶材料摆动法。不同方法的衍射仪原理和结构如图3~7所示。摆动法是在前面方法的基础上,使X射线管和探测器在ψ平面内左右回摆一定的角度来增加材料中参与衍射的晶粒数的一种方法,主要用于解决粗晶材料的应力测定问题。

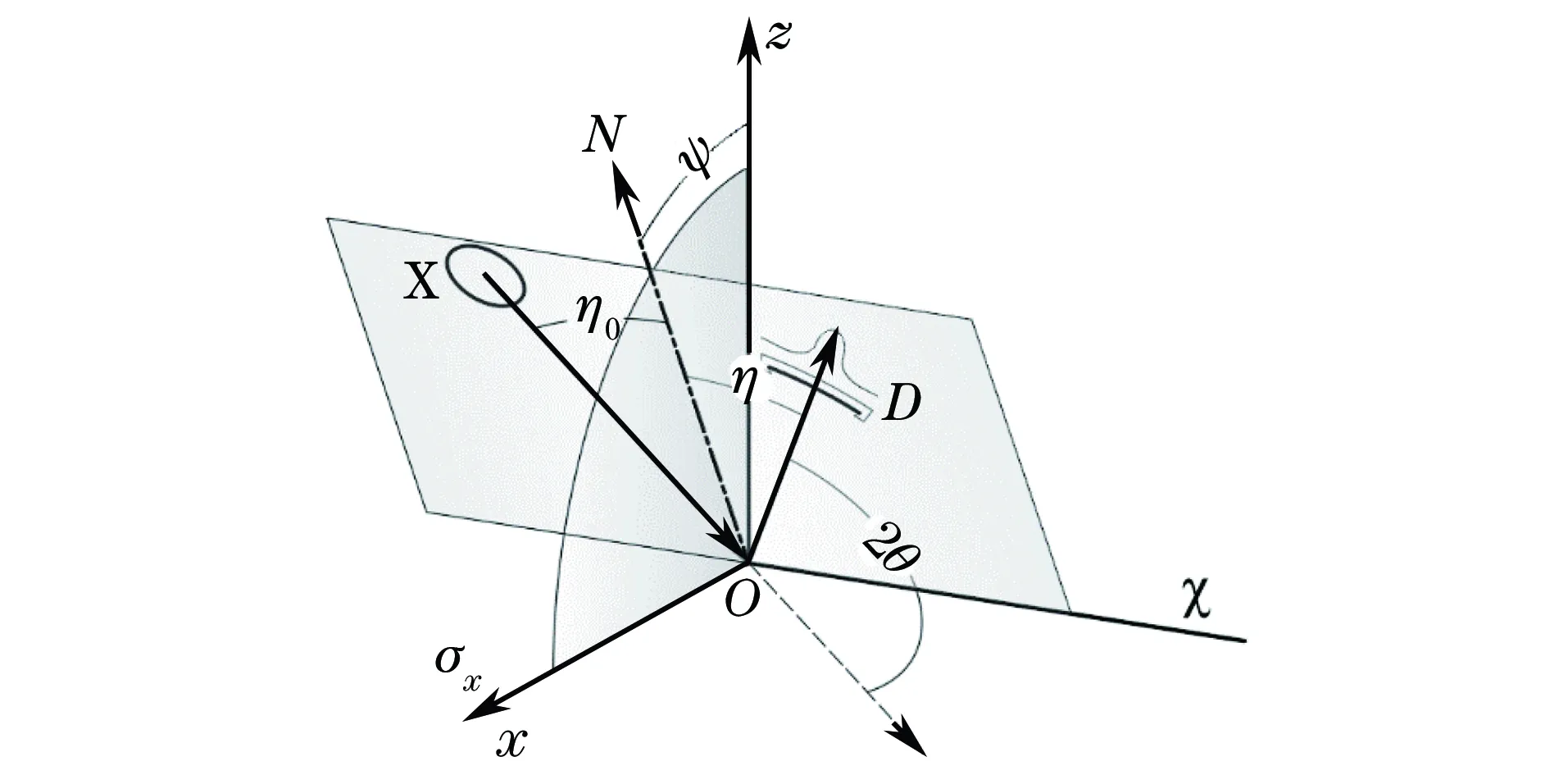

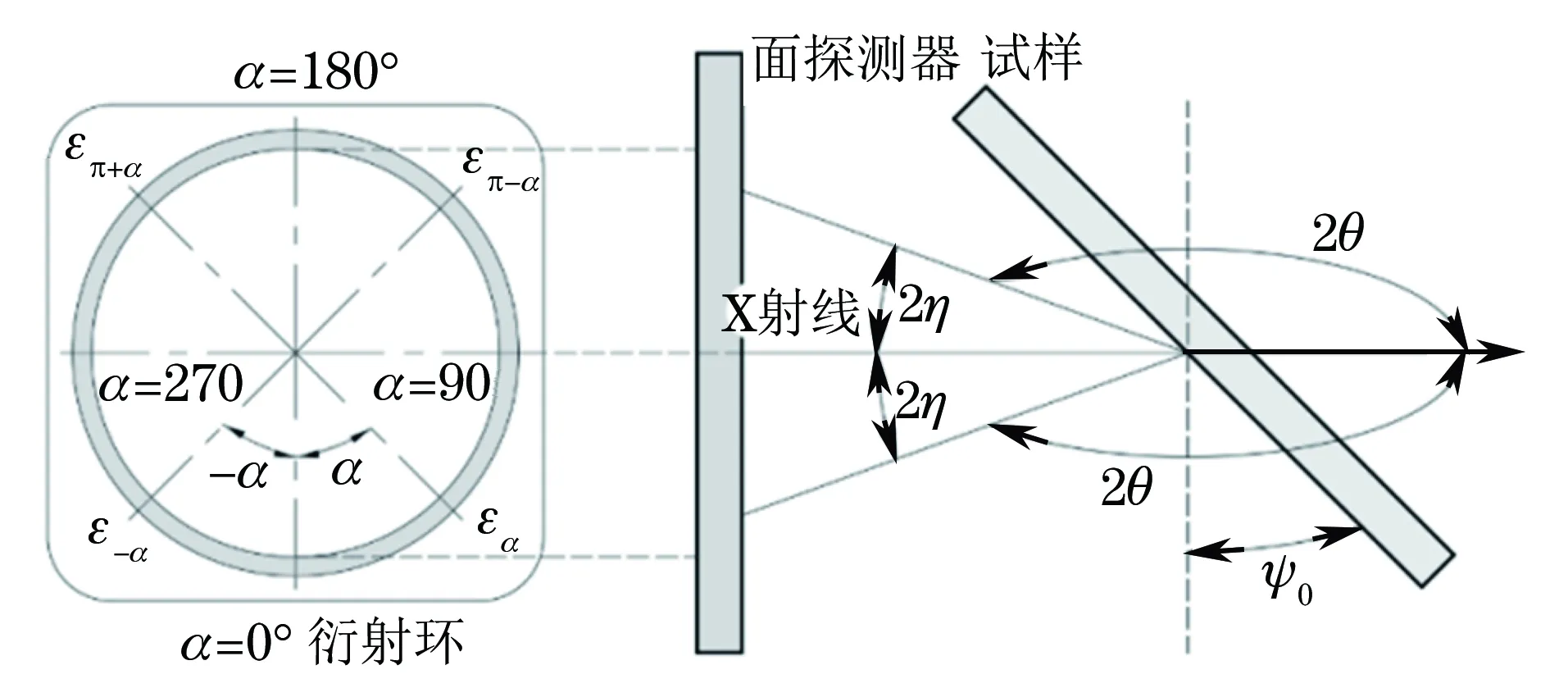

cosα方法是一种新的X射线测定残余应力的方法,α指德拜环上的任一角度。当材料中存在残余应力时,德拜环半径会发生变化,如图8所示。在cosα方法中,德拜环通过面探测器进行接收,因此待测平面上α=0°~360°上的应变εα可以快速地测定出来[19-21]。采用cosα方法测定残余应力计算原理如式(9)~(11)所示。

图3 同倾固定ψ0法(ω法)示意图Fig.3 Schematic diagram of the inclination method with fixedψ0 (ω method)

图4 同倾固定ψ法(θ-2θ扫描法)示意图Fig.4 Schematic diagram of the inclination method with fixedψ (θ-2θ scanning method)

图5 侧倾法(χ法)示意图Fig.5 Schematic diagram of the side-inclination method (χ method)

图6 双线阵探测器侧倾法(修正χ法)示意图Fig.6 Schematic diagram of the side-inclination method withdouble detectors (modified χ method)

图7 侧倾固定ψ法(θ-θ扫描ψ法)示意图Fig.7 Schematic diagram of the side-inclination method withfixed ψ (θ-θ scanning ψ method)

图8 cosα方法测定残余应力示意图Fig.8 Schematic diagram of the cosα method for residualstress measurement

式中:n1,n2,n3为方向余弦。

式中:ψ0为试样角度;η为入射X射线掠射角。

因此根据式(10),可以通过应变εα来计算应力σx,如式(11)所示

与sin2ψ方法相比,cosα方法是基于德拜环的分布来计算残余应力,因而具有诸多优点。基于德拜环的方法可以获得X射线在给定入射角的全部衍射德拜环,既提高了测定速率,又摆脱了测角仪的束缚,扩大了传统X射线法测定残余应力的应用范围,在整个德拜环上可以采集多个数据点,进行数据拟合时误差更小,测定数据可靠性更好。cosα方法适用于现场复杂场景下的残余应力测定,是最具有发展潜力的一种测试方法。cosα方法存在的问题是检测设备刚推向市场,没有普及,缺乏相关标准和验证。

1.5同步辐射法和中子衍射法

中子衍射法测定残余应力的原理与X射线法的一致,不同的是,中子的穿透能力更强,对于大多数工程材料而言可以达到厘米级别,因此中子衍射法可以测得试样内部更深处的应力分布。但是中子源的建造以及运行费用昂贵,无法进行现场实时测定,因此中子衍射法目前主要应用于工程和基础科学研究[22-23],相关的测试标准有ISO/TS 21432:2005Non-destructiveTesting-StandardTestMethodforDeterminingResidualStressesbyNeutronDiffraction以及等同采用的国标GB/T 26140-2010《无损检测 测量残余应力的中子衍射方法》。

2 分析与展望

残余应力对于工件质量、寿命有着重要的影响,其测定理论与方法也多种多样。随着技术条件的进步,残余应力的测定也变得越来越简单、精确,例如从位敏探测器升级到线阵探测器,结合机器人可以灵活地对不同的测试位置进行测定,测定的效率从数十分钟缩减到数十秒钟,实现了测定效率的极大提高。但是不同的残余应力测定方法的适用范围有着较大的差异,因此需要根据相关技术要求来选择,如精度、范围、试样破坏性以及现场条件等。根据目前残余应力测定的标准以及技术手段来推断,未来无损法测定残余应力的发展空间更大。为了使残余应力测定更好地满足逐渐提高的精度需求和日益复杂的工况环境,更好地服务于相关制造业的发展,如下5个问题应当重点关注。

(1) X射线法测定残余应力时,采用面探测仪的cosα方法在固定ψ0下单次曝光即可得到衍射角的变化,从而计算出待测残余应力,其测定速率更高,数据可靠性高,应用范围更广泛,应大力推动其设备制造及相关标准制定。

(2) 各种设备(理论)测定结果存在一致性问题。在实验室能力验证活动中,由于缺少相关权威认证机构认可的标准样品,理论试验方案尤其是三维残余应力测定的验证工作开展缓慢,实验室认可活动也存在较大困难。

(3) 不同设备的适用范围差异巨大,有些是原子体积量级,有些是立方毫米量级,有些是立方米量级,测定结果之间不具有可比性。

(4) 缺少政府认可的检定校准机构,试验室无法有效实施认证认可。

(5) 标准样品尚没有公认的严格意义上的标准物质,试验室间缺少比对数据,只能进行试验室间数值比对。

3 结束语

简要介绍了残余应力的基本概念及残余应力对工件性能的影响,总结了机械释放法、压痕应变法、超声法、X射线衍射法等的检测原理及相关国内外标准。在介绍X射线衍射法时着重描述了cosα方法,随着平面探测器的发展,cosα方法成为一种新型的测定残余应力的方法,其具有便携高效的特点,具有广阔的应用前景。通过对不同残余应力测定方法和原理的介绍及对残余应力测定方法的展望,给广大科技工作者选择残余应力测定方法提供一定的参考,以期推动我国残余应力测定行业更进一步的发展。

[1] BOUFFIOUX C,PESCI R,BOMAN R,etal.Comparison of residual stresses on long rolled profiles measured by X-ray diffraction,ring core and the sectioning methods and simulated by FE method[J].Thin-Walled Structures,2016,104:126-134.

[2] 王庆明,孙渊.残余应力测试技术的进展与动向[J].机电工程,2011,28(1):11-15.

[3] GOU R,ZHANG Y,XU X,etal.Residual stress measurement of new and in-service X70 pipelines by X-ray diffraction method[J]. NDT & E International,2011,44(5):387-393.

[4] ZHU R H,XIE H M,ZHU J G,etal.A micro-scale strain rosette for residual stress measurement by SEM Moiré method[J]. Science China Physics,2014,57(4):716-722.

[5] BALDI A.Residual stress measurement using hole drilling and integrated digital image correlation techniques[J]. Experimental Mechanics,2014,54(3):379-391.

[6] NASIM K,ARIF A F M,AL-NASSAR Y N,etal.Investigation of residual stress development in spiral welded pipe[J].Journal of Materials Processing Technology,2015,215:225-238.

[7] GHASEMI A R,MOHAMMADI M M.Residual stress measurement of fiber metal laminates using incremental hole-drilling technique in consideration of the integral method[J].International Journal of Mechanical Sciences,2016,114:246-256.

[8] 印兵胜,赵怀普,王晓洪.残余应力测定的基本知识——第七讲 机械法测残余应力[J].理化检验-物理分册,2007,43(12):50-54.

[9] 陈怀宁,林泉洪,曲鹏程.压痕法测量焊接应力中的几个基本问题[C]//第十一次全国焊接会议论文集(第2册).上海:中国机械工程学会焊接学会,2005:116-119.

[10] SAKHAROVA N A,PRATES P A,OLIVEIRA M C,etal.A simple method for estimation of residual stresses by depth-sensing indentation[J].Strain,2012,48(1):75-87.

[11] 余立,薛欢,刘冬,等.压痕应变法测试车桥用钢的表面残余应力[J].理化检验-物理分册,2016,52(1):13-16.

[12] ZHAN Y,LIU C,KONG X,etal.Experiment and numerical simulation for laser ultrasonic measurement of residual stress[J]. Ultrasonics,2017,73:271-276.

[13] JAVADI Y,HASANI M,SADEGHI S.Investigation of clamping effect on the welding sub-surface residual stress and deformation by using the ultrasonic stress measurement and finite element method[J]. Journal of Nondestructive Evaluation,2015,34(1):1-11.

[14] 王亚民,王彦龙.残余应力的超声波检测系统[J].仪表技术,2004(4):33-34.

[15] 罗玉梅,任凤章,张伟,等.X射线法测量多晶材料残余应力[J].材料导报,2014,28(11):112-114,127.

[16] EN 15305-2008 Non-destructive testing-Test method for residual stress analysis by X-ray diffraction[S].

[17] GB/T 7704-2008 无损检测 X射线应力测定方法[S].

[18] 施新华,武立宏,栗春.欧美最新X射线衍射残余应力测定标准介绍[J].理化检验-物理分册,2011,47(10):623-628.

[19] LIN J,MA N,LEI Y,etal.Measurement of residual stress in arc welded lap joints by cosαX-ray diffraction method[J]. Journal of Materials Processing Technology,2017,243:387-394.

[20] BELASSEL M,PINEAULT J,CARATANASOV N,etal.Comparison of residual stress measurement techniques and implementation using X-ray diffraction[C]//The 10th International Conference on Residual Stress.[S.l.]:[s.n],2016.

[21] 叶璋,王婧辰,陈禹锡,等.基于二维面探的高温合金GH4169残余应力分析[J].表面技术,2016,45(4):1-4.

[22] 徐小严,吕玉廷,张荻,等.中子衍射测量残余应力研究进展[J].材料导报,2015,29(9):117-122.

[23] 孙光爱,陈波.中子衍射残余应力分析技术及应用[C]//全国核技术及应用研究学术研讨会.[出版地不详]:[出版者不详],2006.

MeasurementMethodsofResidualStressforMetallicMaterials

BAFahai,LIKai

(Shanghai Key Laboratory of Engineering Materials Application and Evaluation, Shanghai Research Institute of Materials,Shanghai 200437, China)

Residual stress will be induced into the materials by some machining forming processes, such as casting, forging, welding, spraying and so on. Residual stress is the major cause of the failure of components, and the accuracy measurement of stress state of the components has important significance for the control of the product quality. The principles and methods of residual stress measurement for metallic materials were introduced briefly, and the theories and standards of both sin2ψmethod and cosαmethod for residual stress measurement were mainly described, and the developing trend of residual stress measurement in the future was prospected.

residual stress; hole drilling strain-gauge method; indentation strain-gage method; ultrasonic method; X-ray method; cosαmethod

2017-04-06

上海市科学技术委员会资助项目(16DZ2290500)

巴发海(1966-),男,教授级高工,博士,主要从事应力测试、失效分析与安全评估等方面的研究,bafahai@163.com

10.11973/lhjy-wl201711001

TG115.2

A

1001-4012(2017)11-0771-07