发动机连杆螺栓断裂原因分析

2017-11-22,,

, ,

(泛亚汽车技术中心有限公司, 上海 201201)

发动机连杆螺栓断裂原因分析

袁峰,靳宝宏,门菲

(泛亚汽车技术中心有限公司, 上海 201201)

某汽车发动机连杆螺栓在发动机台架耐久试验中发生断裂。通过宏观检验、化学成分分析、扫描电镜分析、金相检验、能谱分析等方法,对螺栓的断裂原因进行了分析。结果表明:该连杆螺栓断裂模式为多源疲劳断裂;裂纹内部存在大量的磷和锌元素,说明在搓丝工序时螺栓已经产生了微小裂纹;在后期的磷化处理中,磷化液渗入微小裂纹中;台架耐久试验过程中裂纹逐步疲劳扩展并导致螺栓断裂。

发动机;连杆;螺栓;断裂;磷化;多源疲劳

众所周知,对于汽车发动机来说,连杆螺栓与缸盖螺栓、曲轴皮带轮螺栓、飞轮螺栓和曲轴轴承盖螺栓并称为5大关键螺栓。这些螺栓的强度基本上都超过10.9级,材料牌号为合金冷镦钢,需调质处理。为了保证一定的夹紧力,生产装配时基本都采用扭矩加转角拧紧法,连杆螺栓作为发动机关键螺栓,会拧紧至屈服状态。而连杆螺栓在发动机的运行中要承受活塞连杆往复运动惯性力和连杆旋转离心力的交变载荷作用,而且在气缸的压缩和爆发行程中,还要受到每分钟上千次交变应力的冲击[1],断裂模式通常为疲劳断裂。

某发动机连杆螺栓采用的材料为企业内部标准牌号,大致相当于SCM435冷墩合金钢,铬和钼含量较高,淬透性好,调质后具备良好的综合力学性能,满足10.9级螺栓的要求,表面处理方式为锌系磷化。发动机在进行耐久台架试验31 h时发出异响,发动机扭矩迅速衰减至产生报警,拆机检查发现第四缸连杆发生断裂,一个连杆螺栓弯曲,一个连杆螺栓断裂。该耐久试验要求时长为449 h,发生失效时,试验仅仅完成6.9%的进度,远未满足试验要求。

发动机连杆螺栓一直是汽车设计中要求最高的紧固件之一,也是验证过程最全面的零件之一,连杆螺栓的失效断裂往往会导致整台发动机报废,若是在车辆行驶过程中,可能会造成更严重的后果。因此笔者对该失效螺栓进行了全面的理化检验和分析,以找出其断裂的根本原因,进而在生产过程中加以改进。

1 理化检验

1.1宏观检验

断裂的连杆及螺栓如图1所示,该连杆为第四缸连杆。将发动机拆机后观察发现,连杆产生了较大的形变并断裂为若干部分,其中一个连杆螺栓已经断裂,另一个连杆螺栓未断裂但已呈现明显弯曲,可基本推断螺栓弯曲为后期异常受力所导致。

图1 失效连杆与螺栓宏观形貌Fig.1 Macro morphology of the failureconnecting rod and bolt

断裂螺栓未见明显的变形,断口位于螺栓螺纹末端约10 mm处,目视螺纹无明显缺牙、滑牙、挤压等机械损伤,变形的螺栓也未见明显的机械损伤。核查连杆螺栓的动态扭矩监控记录表可知,装配时的安装扭矩及拧紧角度符合规范要求。对连杆进行断口分析及质量检测,结果表明连杆的尺寸、质量及与活塞装配均满足图纸及设计要求,综合分析得出螺栓先于连杆发生失效,连杆在异常的载荷与运动过程中发生再断裂。

1.2化学成分分析

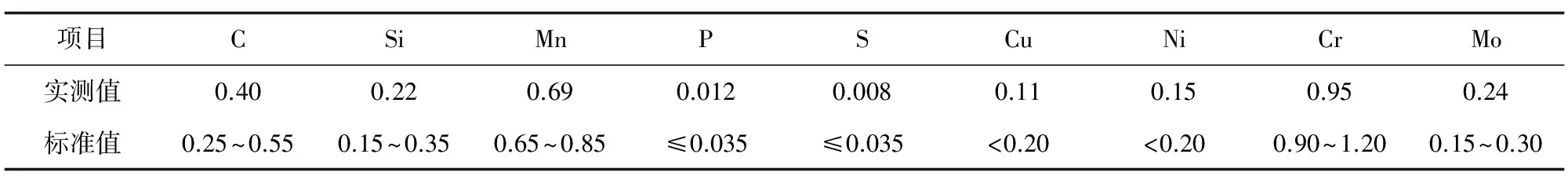

采用SPECTRO MAXx光谱仪对断裂螺栓进行化学成分分析,结果显示螺栓材料的化学成分符合企业内部标准GMW25-2013对10.9级螺栓材料成分的要求,见表1。

表1 断裂螺栓化学成分分析结果(质量分数)Tab.1 Analysis results of chemical compositions of the fractured bolt (mass fraction) %

1.3扫描电镜分析

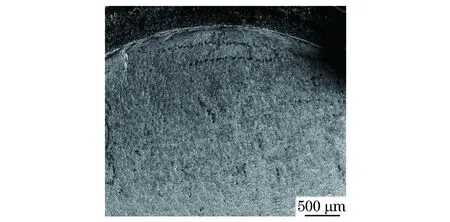

对螺栓断口进行清洗,先在体视显微镜下观察,可见较明显的贝壳状纹路形貌,在向下扩展至2/3处出现明显的台阶面或剪切唇,应为终断区域,如图2所示。对断口进行切割,放入扫描电子显微镜内观察断口形貌,可见断裂起源于螺牙根部,有若干起源点,与文献[2]的断裂位置较为相似,断口向下扩展,整个起源区域形貌平坦,如图3所示。

图2 螺栓断口宏观形貌Fig.2 Macro morphology of fracture surface of the bolt

图3 断口起源区形貌Fig.3 Morphology of the fracture source area

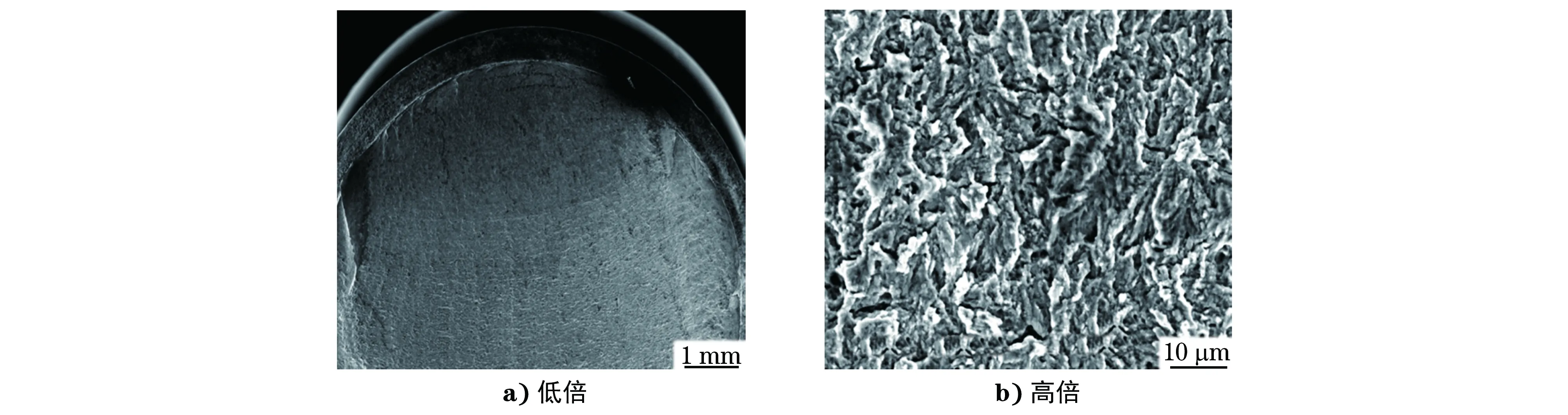

为了研究断口的扩展特征,重点观察螺栓的裂纹扩展区。如图4a)所示,在低倍下,裂纹扩展区可见明显的海滩状条纹,这些条纹基本相互平行,并与裂纹传播方向相垂直,符合典型的疲劳断口形貌。对该区域放大可见疲劳辉纹,但不是特别明显,这也与螺栓在很短的时间内失效断裂有一定的关系,如图4b)所示。

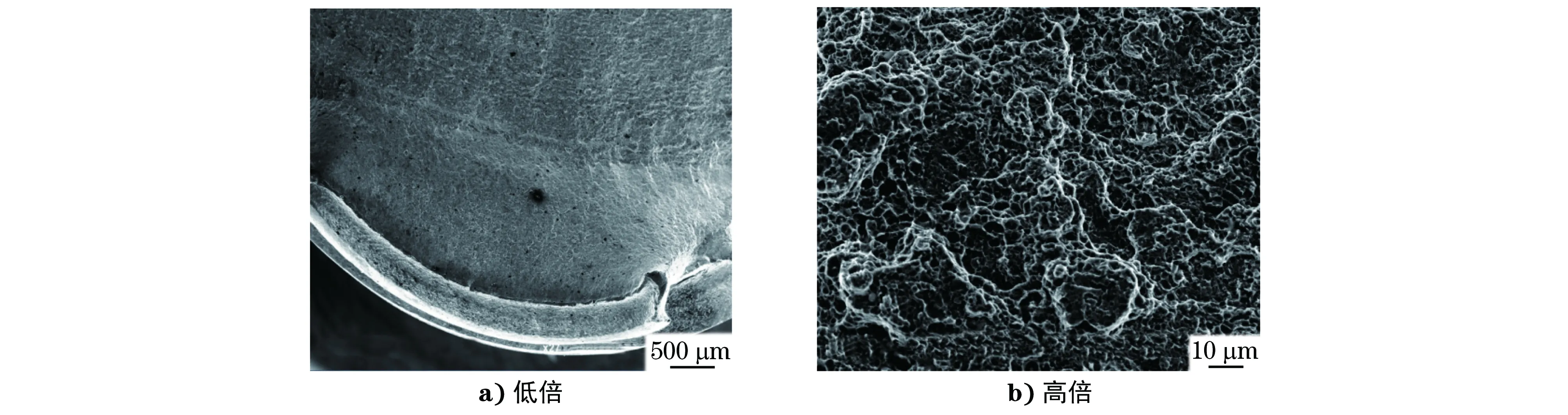

螺栓断口的终断区位于断面下方,与扩展区之间存在明显的台阶面,高于断口起源区与扩展区,与扩展区相比更为粗糙,如图5a)所示。对该区域放大,可见典型的韧窝形貌,从具体形状上看,更接近于拉伸造成的正韧窝形貌,如图5b)所示。

1.4金相检验

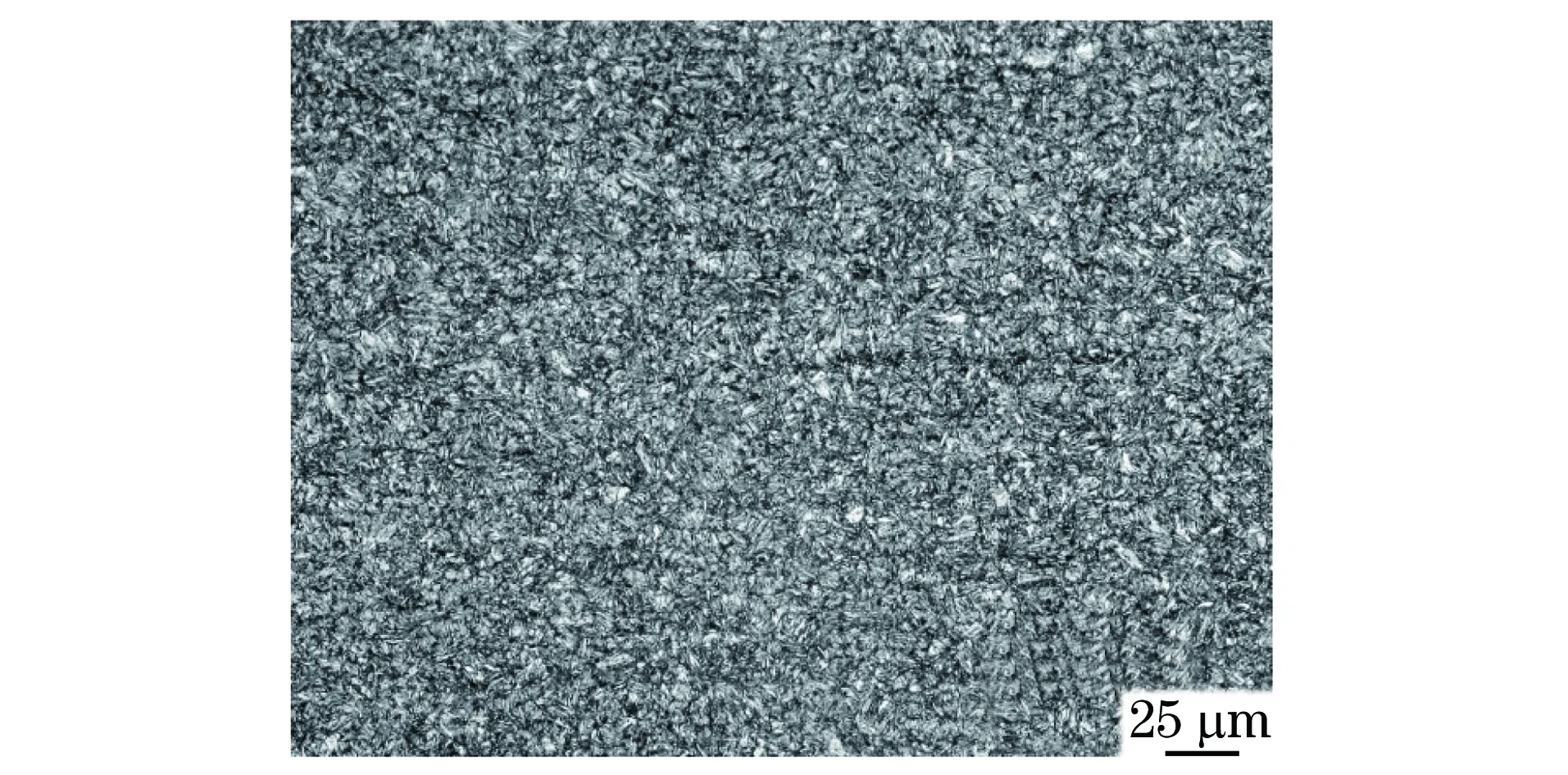

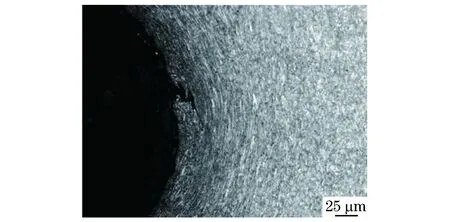

螺栓的生产工艺为调质处理,对螺栓进行金相检验:可见螺栓的心部显微组织正常,为典型的回火索氏体加少量铁素体,表面无脱碳现象[3],如图6所示;在螺牙根部,发现了细小的裂纹,总长度约为40 μm,如图7所示。

1.5能谱分析

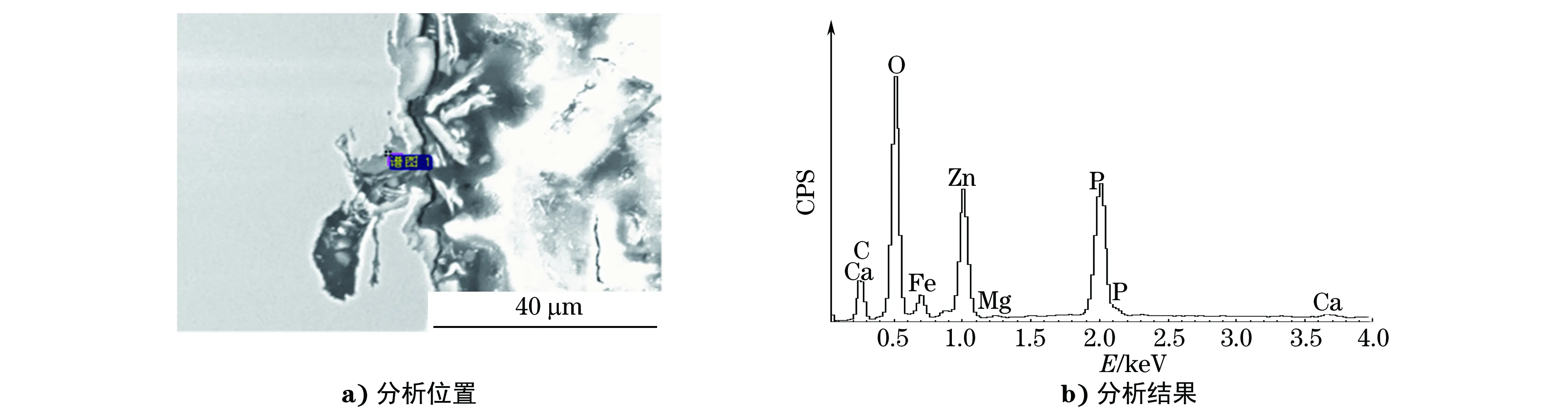

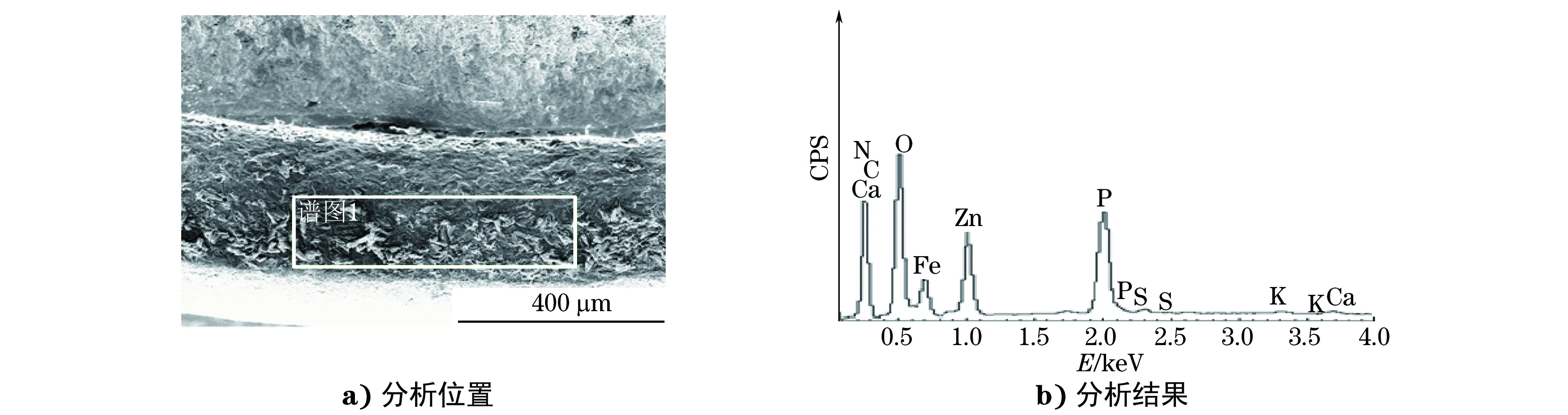

为了进一步研究其他螺纹根部裂纹的来源与特征,对螺纹牙底裂纹处的物质进行了能谱分析,结果如图8所示,可见螺纹牙底处含有大量的磷和锌元素。为了便于对比,也分析了螺栓外表面的物质,结果如图9所示,可见这两处的物质成分接近,可基本判断为同一组物质。该螺栓采用的表面处理工艺为锌系磷化,该磷化膜的主要成分为磷酸锌。

图4 断口裂纹扩展区形貌Fig.4 Morphology of crack propagation area of the fracture surface:a) at low magnification; b) at high magnification

图5 断口终断区形貌Fig.5 Morphology of final fracture area of the fracture surface:a) at low magnification; b) at high magnification

图6 螺栓基体显微组织形貌Fig.6 Microstructure morphology of the bolt matrix

图7 螺纹牙底的裂纹深度Fig.7 The depth of cracks in the thread roots

1.6硬度测试

对螺栓进行线切割纵剖取样,对其心部进行硬度测试,结果为338,348,344 HV1,均满足螺栓图纸对心部硬度320~382 HV1的设计要求。

2 分析与讨论

宏观检查表明,除胀断面外,连杆共有3处断口,均发生了较严重的断口磨损。局部未磨损的新鲜断口全部呈现典型的韧窝形貌,通过对连杆在缸内计算机模拟工程软件的运动学分析,结合连杆断裂模式可以得出,连杆螺栓先行断裂从而导致连杆受力弯曲断裂的可能性较大。通过能谱分析可知,裂纹内部和螺栓表面成分基本一致,含有磷和锌元素,得出螺栓装配前就已存在机加工裂纹,在磷化处理工艺阶段磷化液进入到微小裂纹中[4]。这些先期裂纹是诱发螺栓产生疲劳断裂的根本原因,进而导致连杆发生过载失效,发动机台架试验报警。

图8 螺纹牙底裂纹处的能谱分析结果Fig.8 Analysis results of energy spectrum in crack area of the thread roots:a) analysis position; b) analysis results

图9 螺栓表面能谱分析结果Fig.9 Analysis results of energy spectrum of the bolt surface:a) analysis position; b) analysis results

3 结论及建议

(1) 该连杆螺栓断裂是因为搓丝工艺阶段螺牙根部产生了微小裂纹,这些裂纹作为应力集中点,在高强度的服役过程中成为裂纹源并不断疲劳扩展,进而导致螺栓和连杆断裂。

(2) 建议在日常生产设备点检、作业指导、流转等检查过程中,采用涡流等设备进行检测,加大螺纹成型后的质量检测频率并提高检测要求,最大程度避免螺纹缺陷[5]。

(3) 建议厂家采用三辊滚压法替代平板搓丝法加工螺纹,并实施先热处理后螺纹成型的工序,从而提高螺纹的疲劳性能[6],减少平板搓丝可能带来的螺纹折叠、毛刺等缺陷。

[1] 陆刚. 发动机连杆螺栓及其紧固[J].金属制品,2011,37(1):37-41.

[2] 吴安术.主汽门螺栓断裂分析[J].理化检验-物理分册,2013,49(z2):288.

[3] 任颂赞,叶俭,陈德华.金相分析原理及技术[M].上海:上海科学技术文献出版社,2012.

[4] 孟文华,曾伟传,顾静青,等.10.9级螺栓早期疲劳断裂失效分析[J].理化检验-物理分册,2016,53(5):365-367.

[5] 汤祺,冯搏,杨芸,等.表面粗糙度对涡流检测的影响[J].无损检测,2016,38(3):47-51.

[6] 高伟.发动机12.9级连杆螺栓的材料与工艺[J].汽车技术,2005(11):28-30.

AnalysisonFractureReasonsofaConnectingRodBoltofanEngine

YUANFeng,JINBaohong,MENFei

(Pan Asia Technical Automotive Center Co., Ltd., Shanghai 201201, China)

A connecting rod bolt of an engine fractured during the durability bench test of the engine. The fracture reasons of the bolt were analyzed through macroscopic inspection, chemical composition analysis, scanning electron microscopy analysis, metallographic inspection, energy spectrum analysis and so on. The results show that: the fracture mode of the connecting rod bolt was multi-source fatigue fracture; there were plenty of elements of phosphorus and zinc inside cracks, which indicated that the cracks had been produced in thread rolling process; the phosphatizing liquid infiltrated into the micro cracks during the following phosphatizing treatment, and the fatigue cracks gradually expanded and led to the fracture of the bolt during the durability bench test.

engine; connecting rod; bolt; fracture; phosphatizing; multi-source fatigue

2017-03-14

袁 峰(1982-),男,工程师,主要从事汽车发动机、变速箱金属材料及工艺研究,以及动力总成相关零件的失效分析,iyuanfeng@outlook.com

10.11973/lhjy-wl201711016

TG115.2

B

1001-4012(2017)11-0833-04