十字万向关节断裂原因分析

2017-11-22

(宁波钢铁有限公司 制造管理部, 宁波 315807)

十字万向关节断裂原因分析

孙宇红

(宁波钢铁有限公司 制造管理部, 宁波 315807)

某热轧机用十字万向关节在非关键受力处发生断裂。通过宏观观察、化学成分分析、力学性能测试、金相检验、断口分析等方法,分析了该十字万向关节的断裂原因。结果表明:十字万向关节断裂的主要原因为,材料内部存在孔洞群及大颗粒非金属夹杂物,成为裂纹源,并在往复运行中产生疲劳断裂;断裂的次要原因为材料内部非金属夹杂物较多,材料的强度和韧性均较差。

十字万向关节;断裂;应力集中;非金属夹杂物;孔洞

十字万向关节是热轧厂连接轧辊和电机的万向传动装置,设备运行时,十字万向关节随着扭矩前后交替转动,不易磨损断裂。一般情况下,一台万向关节可以使用3~5 a(年)不会断裂,因此除了年休时定期检修保养外不需要额外养护。

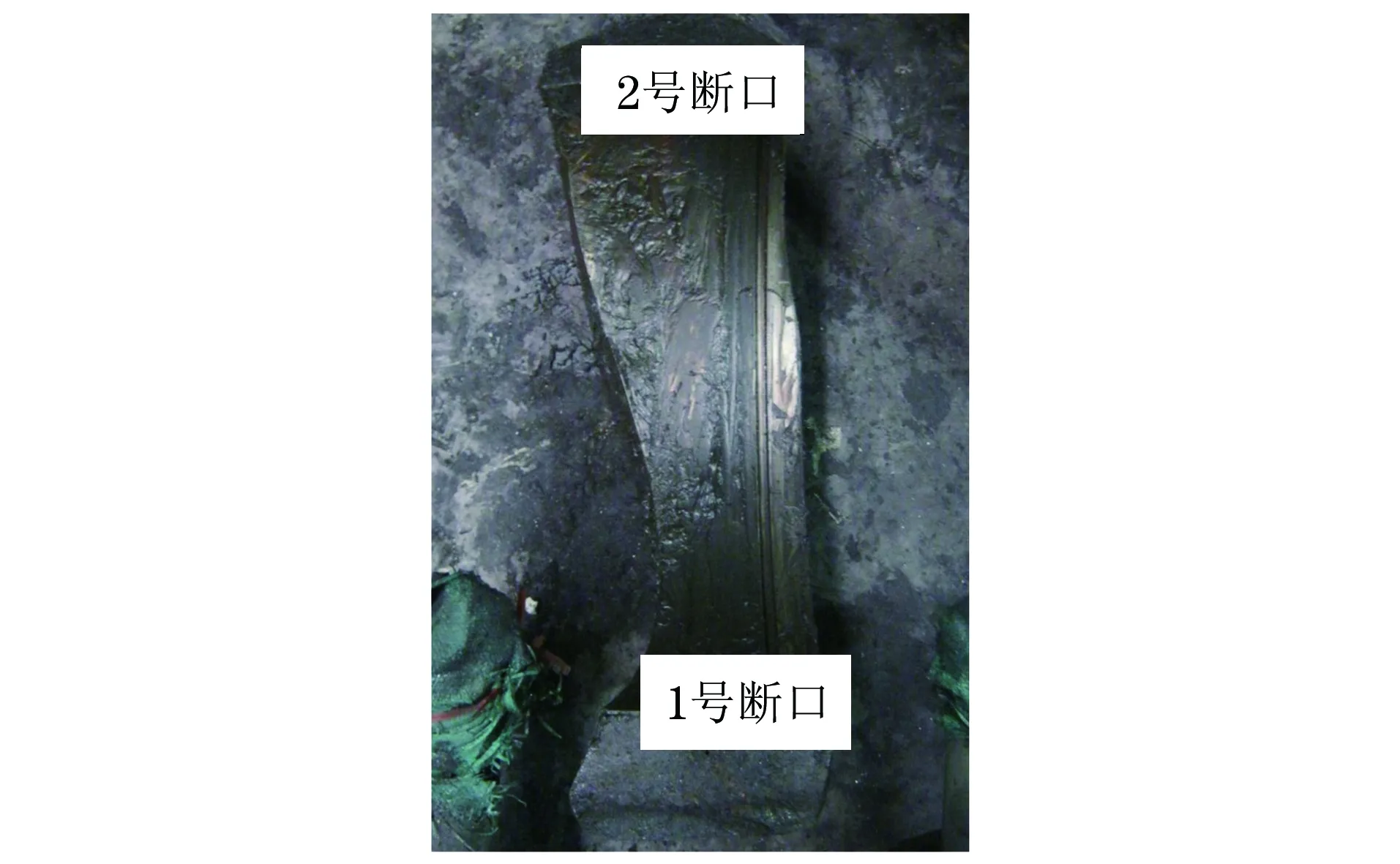

某十字万向关节由ZG35CrMo钢铸造成型,仅安装3个月后在轧机运行过程中发生意外断裂,如图1所示,导致轧辊损坏,钢卷在轧制过程中紧急停止,造成在线钢卷报废,同时整个轧线停止运行数小时,给公司造成了巨大的经济损失,属于严重的生产事故。

图1 断裂十字万向关节外观Fig.1 Appearance of the fractured cross universal joint

笔者通过对该十字万向关节进行一系列理化检验和分析,寻找其断裂原因,并对后期设备采购和验收提出要求,控制故障源头,以防类似事故的再发生。

1 理化检验

1.1宏观观察

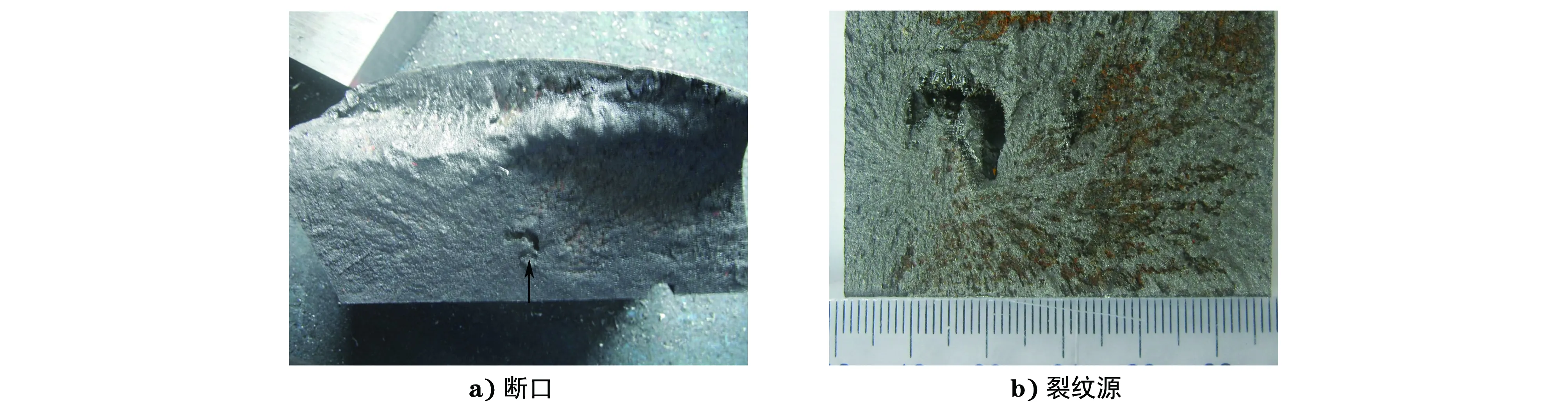

该十字万向关节的两个断口如图2所示,分别对两个断口进行宏观观察,如图3~4所示。可见1号断口较光滑,有明显的疲劳区和扩展区,在试样外侧垂直断口方向有清晰的裂纹(图5)。图3b)中的凸起为裂纹源,在转动过程中,在凸起位置产生开裂,同时裂纹向内延伸,形成疲劳贝纹线。试样变形后失衡,1号断口产生开裂,有放射状台阶条纹,同时2号断口处受力。在2号断口内部有φ10 mm左右不规则的孔洞,见图4b),此处为2号断口的裂纹源,裂纹在外力作用下向外延伸,最终导致十字万向关节断裂。

图2 十字万向关节断口形貌Fig.2 Morphology of fracture surface of the cross universal joint

图3 1号断口及裂纹源形貌Fig.3 Morphology of No.1 fracture surface and crack source:a) fracture surface; b) crack source

图4 2号断口及裂纹源形貌Fig.4 Morphology of No.2 fracture surface and crack source:a) fracture surface; b) crack source

图5 十字万向关节外侧裂纹形貌Fig.5 Morphology of cracks on the outside of thecross universal joint

1.2化学成分分析

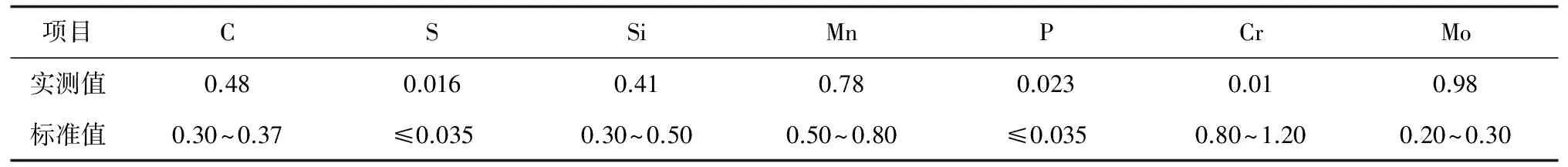

十字万向关节的材料为ZG35CrMo钢,从断裂件上取样,根据JB/T 6402-2006《大型低合金钢铸件》[1]中的要求,对其化学成分进行分析,结果见表1。由结果可见,材料中的碳和钼元素含量偏高,而铬元素含量明显低于标准要求。由于碳和钼在钢中起到固溶强化的作用,碳和钼元素含量偏高会增加材料的强度,但同时会降低材料的塑性和韧性;而铬元素含量偏低则会导致材料的耐腐蚀性和抗氧化性降低。

表1 十字万向关节的化学成分分析结果(质量分数)Tab.1 Analysis results of chemical compositions of the cross universal joint (mass fraction) %

1.3力学性能测试

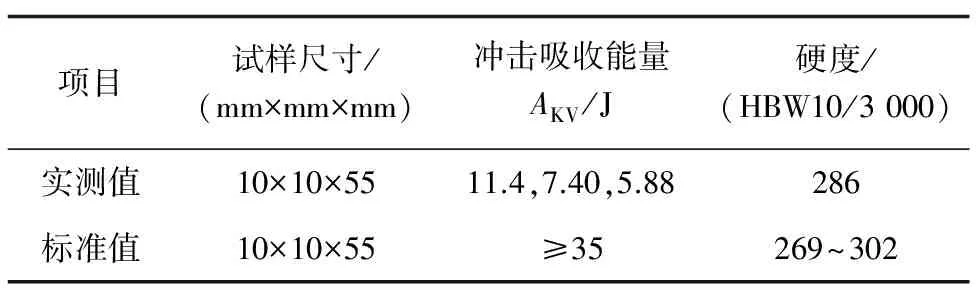

在该十字万向关节上纵向截取冲击试样进行室温冲击试验,并对其横截面进行硬度测试,结果如表2所示。 结果显示,试样的冲击吸收能量明显偏低,且冲击断口为脆性的沿晶断口。

表2 十字万向关节冲击试验和硬度试验结果Tab.2 Results of impact test and hardness testof the cross universal joint

1.4金相检验

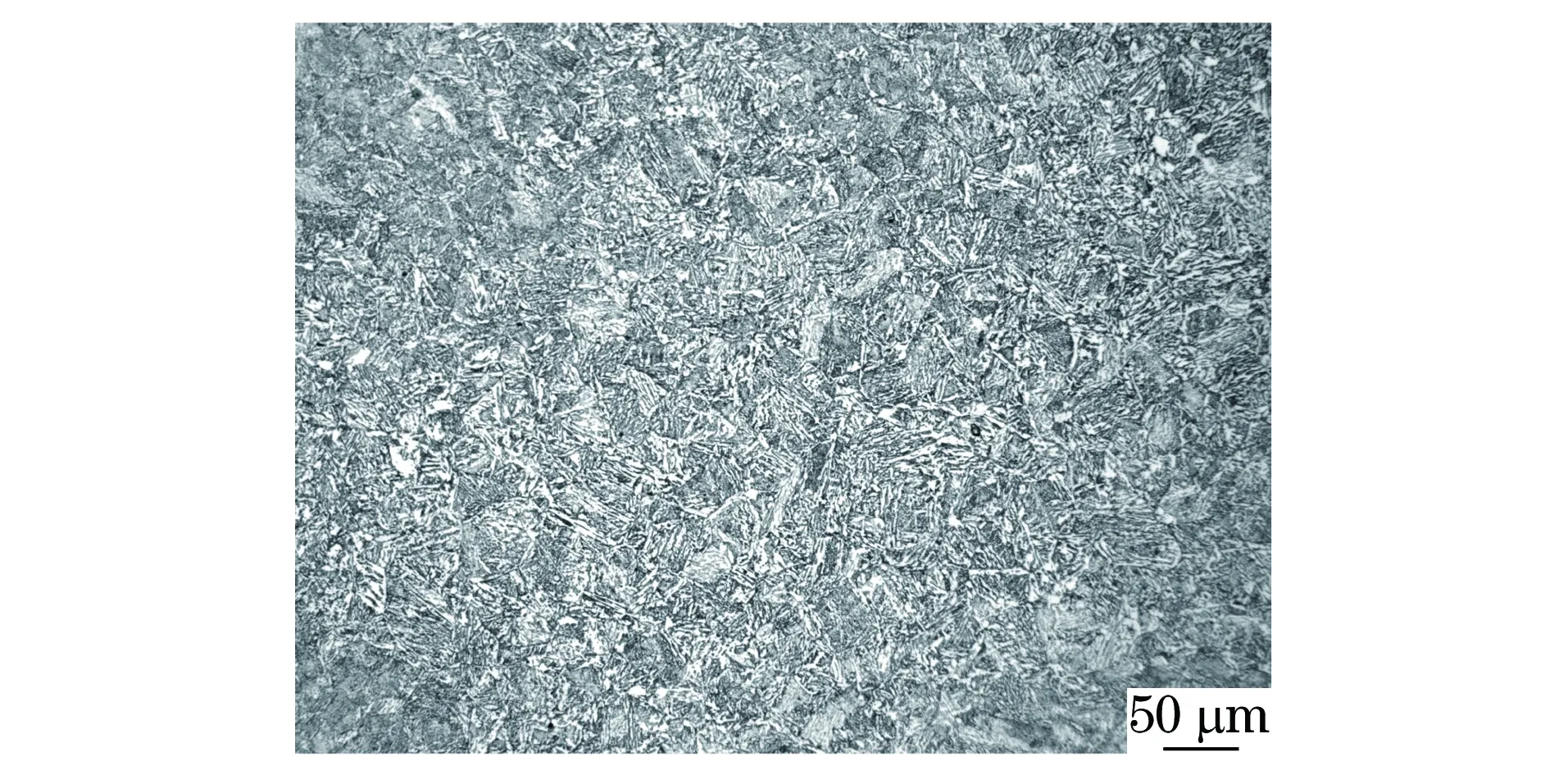

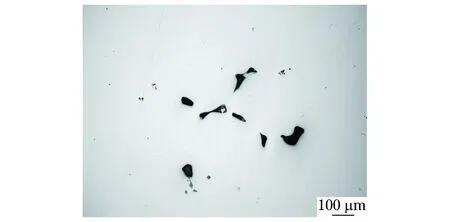

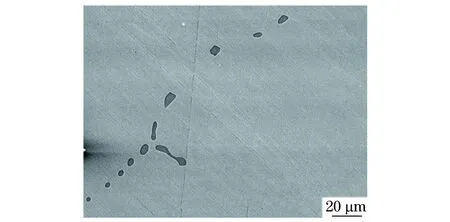

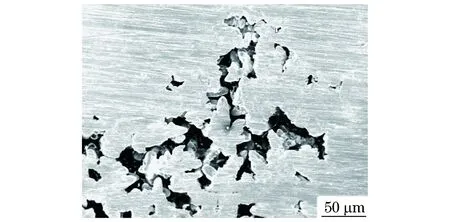

取十字万向关节基体制备试样进行金相检验,可见其显微组织为马氏体+少量铁素体(图6),材料内部存在肉眼可见大的和细小的孔洞(图7)及颗粒状氧化铝夹杂物(图8)。对试样中的孔洞进一步观察,可以看到孔洞处组织被孔洞分割且孔洞叠加相连,使材料表现为孔洞群形貌(图9)。

图6 十字万向关节的显微组织形貌Fig.6 Microstructure morphology of the cross universal joint

图7 十字万向关节组织中的孔洞形貌Fig.7 Morphology of pinholes in structure of the cross universal joint

图8 十字万向关节组织中的非金属夹杂物的形貌Fig.8 Morphology of non-metallic inclusions in structureof the cross universal joint

图9 十字万向关节组织中的孔洞群形貌Fig.9 Morphology of voids in structureof the cross universal joint

1.5断口分析

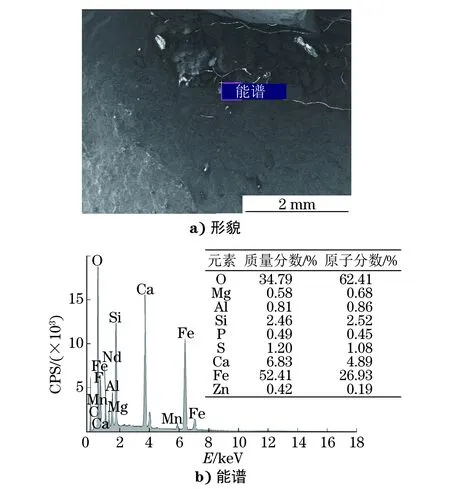

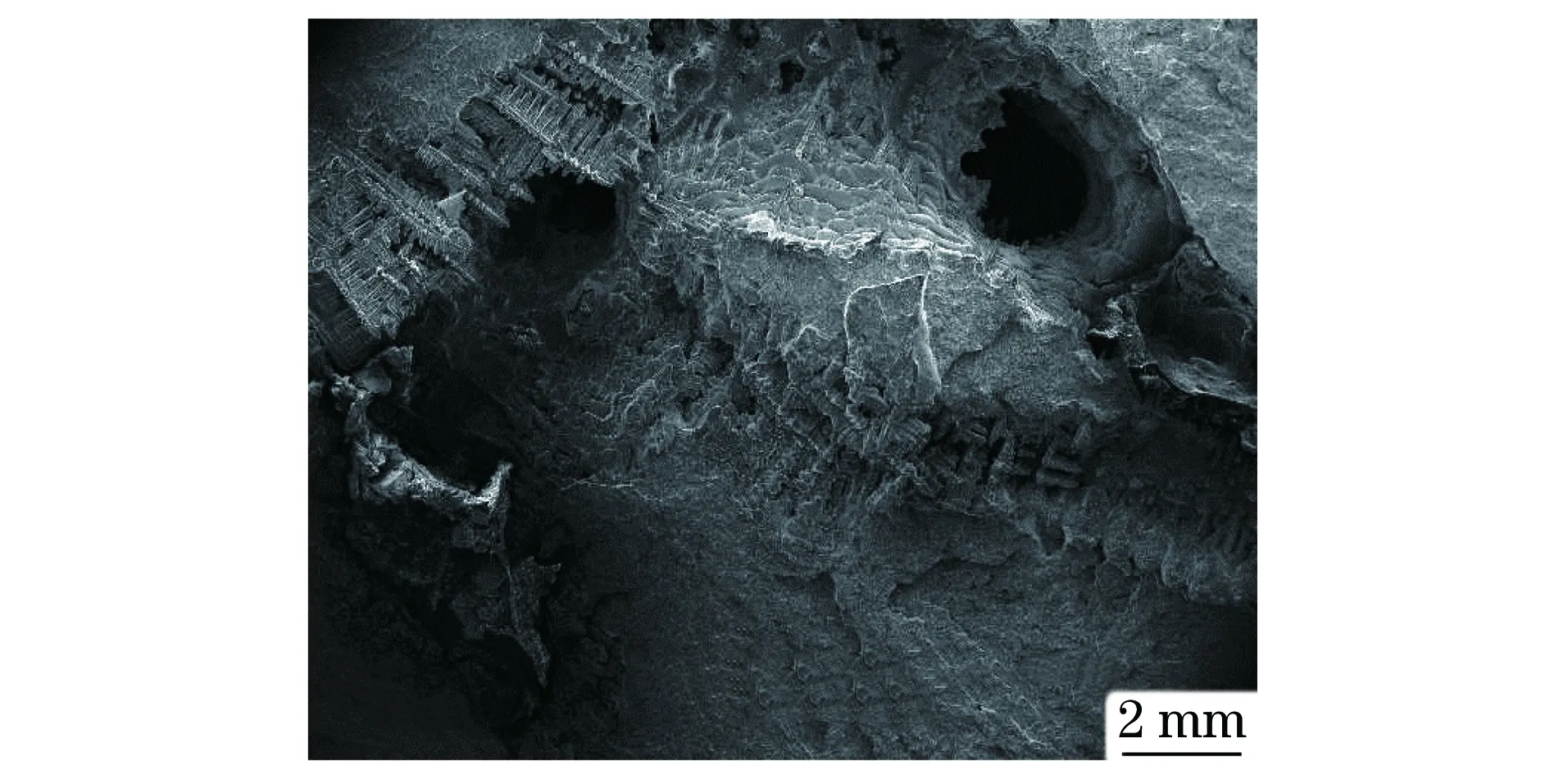

使用扫描电镜对1号、2号断口进行微观观察,可以看到在1号断口裂纹源处存在大块非金属夹杂物,见图10a),能谱分析该处为氧化铝及硅酸盐夹杂物,见图10b)。结合1号断口的宏观形貌分析,可以推断1号位置处由大块非金属夹杂物产生裂纹源,并在设备运行过程中沿受力方向扩展,最终导致断裂。2号断口的裂纹源为材料内部孔洞,见图11,裂纹由孔洞向周围扩展,直至断裂。

图10 1号断口夹杂物形貌及能谱图Fig.10 Morphology and energy spectrum of inclusions inNo.1 fracture surface:a) morphology; b) energy spectrum

图11 2号断口裂纹源微观形貌Fig.11 Micro morphology of crack source in No.2 fracture surface

2 分析与讨论

断裂的十字万向关节属于铸造件,显微组织为马氏体+铁素体,钢材本身质量较差,存在较多的氧化铝、硅酸盐夹杂物及大尺寸的孔洞,严重降低了钢的疲劳性能,同时也降低了钢的韧性和塑性[2]。严重的内部缺陷导致材料产生应力集中[3-4],严重损害了十字万向关节的疲劳性能。另外,由于材料本身由铸造成型,没有经过调质处理,内部组织晶粒粗大[5],脆性较高,在使用过程中也易导致裂纹扩展直至断裂。

该十字万向关节1号断口的裂纹源为初始裂纹源,也是零件断裂的主要原因。在设备运行过程中,大颗粒的非金属夹杂物产生应力集中,成为裂纹源,并在往复运行中导致疲劳开裂。2号断口的裂纹源为衍生裂纹源,由于材料内部非金属夹杂物和孔洞较多,材料的强度和韧性均较差,在1号断口疲劳开裂的过程中,在非金属夹杂物和孔洞周边产生裂纹并扩展,最终导致十字万向关节断裂,这是零件断裂的次要原因。

3 结论及建议

该十字万向关节断裂的主要原因为,材料内部存在孔洞群及大颗粒非金属夹杂物,成为裂纹源,并在往复运行中产生疲劳开裂;断裂的次要原因为,材料内部的非金属夹杂物较多,材料的强度和韧性均较差,导致十字万向关节断裂。

建议对库存的十字万向关节进行无损探伤检测,不再使用存在气泡和孔洞缺陷的备件,避免造成生产安全事故。

[1] JB/T 6402-2006 大型低合金钢铸件[S].

[2] 赵伟华,周泽华,余孝德,等.QT400-18L铸件的缩松缺陷对其力学性能的影响[J].理化检验-物理分册,2011,47(9):546-549.

[3] 张玉庭.热处理手册[M].北京:机械工业出版社,2007:533-540.

[4] 孟文华,曾伟传,顾静青,等.10.9级螺栓早期疲劳断裂失效分析[J].理化检验-物理分册,2017,53(5):365-367.

[5] 姚兵印,张志博,马剑民,等. 风力发电机组叶片连接高强螺栓的断裂原因分析[J].理化检验-物理分册,2016,52(5):339-344.

AnalysisonFractureReasonsoftheCrossUniversalJoint

SUNYuhong

(Manufacturing Management Department, Ningbo Steel Co., Ltd., Ningbo 315807, China)

The cross universal joint for a hot rolling machine fractured at the position without high stress. The fracture reasons of the cross universal joint were analyzed by means of macroscopic observation, chemical composition analysis, mechanical property testing, metallographic examination and fracture analysis. The results show that: the main cause of fracture of the cross universal joint was the existing of voids and bulky non-metallic inclusions in the material, which resulted in crack source and fatigue cracking during reciprocating motion; the minor cause of the fracture was that a large number of non-metallic inclusions existed in the material, which resulted in the poor strength and toughness.

cross universal joint; fracture; stress concentration; non-metallic inclusion; pinhole

10.11973/lhjy-wl201711013

2017-01-03

孙宇红(1970-),女,高级工程师,硕士,主要从事金属材料失效分析工作,sunyuhongljp@163.com

TG142.41; TG115.2

B

1001-4012(2017)11-0822-04