基于醇胺固定-释放二氧化碳原理的聚氨酯泡沫绿色制备

2017-11-22陈旭亮任强宋艳吴盾李坚

陈旭亮,任强,宋艳,吴盾,李坚

(1江苏省环境友好高分子材料重点实验室,江苏 常州 213164;2常州大学材料科学与工程学院,江苏 常州 213164)

基于醇胺固定-释放二氧化碳原理的聚氨酯泡沫绿色制备

陈旭亮1,任强1,宋艳2,吴盾2,李坚2

(1江苏省环境友好高分子材料重点实验室,江苏 常州 213164;2常州大学材料科学与工程学院,江苏 常州 213164)

通过二乙醇胺(DEA)和二氧化碳反应制得一种氨基甲酸铵化合物(DEAC)。DEAC初始分解温度约为54℃,二氧化碳含量14.6%。将不同份数的DEAC作为反应型发泡剂添加到硬质聚氨酯发泡体系中制备泡沫材料,得到密度为90~150 kg·m-3,压缩强度为0.02~1.65 MPa性能良好的泡沫材料。DEA在火力发电厂作为二氧化碳吸收剂以减少二氧化碳排放。因此,DEAC可以来源于火力发电厂的副产物,成本低廉。本研究为硬质聚氨酯泡沫的制备提供了一种新型的绿色、环保、经济的方法。

聚氨酯;泡沫;二氧化碳;二乙醇胺;氨基甲酸铵

引 言

作为最重要的高分子泡沫材料品种之一,聚氨酯泡沫的应用领域非常广泛,如家具用海绵、保温和隔音材料等[1-2]。制备聚氨酯泡沫材料的主要原材料异氰酸酯和多元醇主要是基于化石燃料来源的有机化合物。近些年来,基于节约化石燃料资源和减少碳排放的考虑,生物基原料在聚氨酯泡沫领域得到了一定的发展。以天然资源为基础生产异氰酸酯的方法并不容易实施,但利用以植物油为基础的多元醇生产聚氨酯泡沫却受到了广泛关注,并取得了一定的进展[3-8]。在泡沫体系中,除了异氰酸酯和多元醇之外,发泡剂是第3个重要的组分,消耗量较大。目前,应用较广泛的发泡剂主要是基于化石燃料来源的挥发性有机物,如 1,1-二氯-1-氟乙烷(HCFC-141b)[9]、1,1,1,3,3-五氟丙烷(HFC-245fa)[10]、1,1,1,3,3-五氟丁烷(HFC-365mfc)[11]和戊烷[12]。这些物质都会产生温室效应,并且HCFC-141b对臭氧层也有一定的破坏[13-15]。以环境友好型发泡剂代替以化石燃料为基础的发泡剂的要求十分迫切。二氧化碳可以作为一种绿色环保的发泡剂。但是,二氧化碳常温为气体很难被利用,如何将二氧化碳转化为液体或固体显得尤为重要。其中超临界二氧化碳就是一个很好的选择[16-22],但其应用主要集中于热塑性泡沫材料。在热固性树脂中的应用并不是很理想,其主要原因是超临界二氧化碳的存在依赖于高压条件,而这一条件与热固性树脂的加工工艺相容性较差。水可以与异氰酸酯反应释放二氧化碳制备泡沫材料,但一方面,单独使用水作发泡剂不能满足生产要求,一般会和其他的物理发泡剂并用,如氢氟烃类发泡剂;另一方面,水的使用会额外消耗异氰酸酯,增加材料的成本。

以液态二氧化碳作为发泡剂制备聚氨酯泡沫材料,实现了二氧化碳在聚氨酯泡沫中的应用,但其制备时所采用的设备复杂,并且对发泡压力条件要求较为严格[23-24]。以超临界二氧化碳作为发泡剂实现了聚氨酯微孔纤维[25]、聚氨酯微孔泡沫[26]的制备。但以上利用二氧化碳制备聚氨酯泡沫仅限于软质聚氨酯泡沫,对硬质聚氨酯泡沫的应用较少。

Long等[27]报道了利用环氧丙烷聚醚接枝聚乙烯亚胺和二氧化碳的加成物为发泡剂制备聚氨酯泡沫的工作,但所得产品为固体粉末,不容易与聚氨酯发泡物料混合均匀。本文利用二乙醇胺(DEA)与二氧化碳反应制备一种常温下为液态的氨基甲酸铵化合物(DEAC),并作为发泡剂制备硬质聚氨酯泡沫材料。

在火力发电厂二乙醇胺可以作为二氧化碳吸收剂使用[28],有助于降低温室气体的排放[29-30],但铵盐副产物没有用处,需要加热重新释放出二乙醇胺以回用。本文为这种铵盐副产物的高附加值利用提供了一种解决方案。

1 实验材料和方法

1.1 实验材料

二乙醇胺(DEA,99%),国药化学试剂有限公司;异氰酸酯(PM-200):NCO浓度为30.5%~32%,工业级,万华化学集团股份有限公司;聚醚多元醇(PE 430):羟值含量430 mg KOH·g-1,工业级,常州华恬聚氨酯材料有限公司;催化剂PC-8,N,N-二甲基环己胺(工业级),匀泡剂AK 8804(工业级),常州华恬聚氨酯材料有限公司。

1.2 聚氨酯泡沫材料绿色制备过程

本文通过 DEA与二氧化碳反应制得 DEAC,并将其作为化学发泡剂制备聚氨酯泡沫材料,流程如图1所示。

图1 通过DEAC释放CO2制备聚氨酯泡沫材料的流程Fig.1 Process for preparation of rigid polyurethane foams using CO2 from DEAC

1.2.1 氨基甲酸铵化合物的制备 DEA(50 ml,0.52 mol)置于三口烧瓶中,开始搅拌,并用 pH计记录pH的变化,同时以100 ml·min-1的速率通入二氧化碳,进行鼓泡反应。反应7 h后,反应物产物pH从9.01逐渐降低,并趋于稳定值7.60。最终得到对应的氨基甲酸铵化合物(diethanol ammonium carbamate,DEAC)64.2 g,转化率为82%。

1.2.2 聚氨酯泡沫的制备 通过改变 PE 430/DEAC的比例(9/1、8/2、7/3、6/4、5/5)来控制发泡体系中二氧化碳的含量。同时控制体系中—NCO基团和—OH 及—NH—基团数之和的摩尔比为1:1,匀泡剂和催化剂的相对百分含量不变。典型的制备过程如下:将80 g PE 430、20 g DEAC、0.5 g PC-8、2 g AK-8804置于500 ml塑料烧杯中,控制温度20~30℃,转速为2000 r·min-1的条件下,搅拌 20 s。然后快速倒入 149.2 g PM-200,2000 r·min-1的条件下,继续搅拌8 s,然后快速倒入模具,常温自由发泡。30 min后出模,常温放置24 h使其固化完全。同时为了考察DEAC分解后产生的DEA参与反应后对所得泡沫性能的影响。按照上述配方DEAC用量折合成 DEA对应量设计了 PE 430和DEA按9/0.85、8/1.70、7/2.55、6/3.40、5/4.25比例,以水(1份)作为化学发泡剂制备聚氨酯泡沫材料,作为对比例。

1.3 测试与表征

采用美国Nicolet FTIR 20 SX/B型傅里叶红外光谱仪,采用KBr晶体涂膜法进行分析表征,波数范围 400~4000 cm-1。采用瑞士 Bruke公司的DMX-400型核磁共振仪,以氘代甲醇为溶剂,进行结构表征。采用TGA Q5000对DEA和DEAC进行分析,取样 3~5 mg,温度范围 30~300℃,升温速率 10℃·min-1,氮气气氛,流量 25 ml·min-1。采用 JSM-5600型扫描电子显微镜,对泡沫断面进行表面喷金后进行泡孔结构形态分析表征。采用扬州天源试验机械有限公司的TY-8000型万能试验机,根据ATSM D1621-00标准,试样直径60 mm,高度30 mm,压缩速率2.5 mm·min-1,对其压缩性能进行测试,每个配方选取5个样品求得压缩强度和压缩模量平均值。

2 实验结果与讨论

2.1 红外光谱分析

利用傅里叶红外光谱对 DEA以及和二氧化碳反应之后的DEAC进行结构表征,如图2所示。由于二者含有的大部分基团相同,因此谱图相似度高。二乙醇胺含有—OH和—NH,二者的伸缩振动峰相近而重叠,在 3200~3700 cm-1出现了强而宽的信号峰,并在2940 cm-1出现了明显的C—H伸缩振动峰。当DEA与二氧化碳反应之后,N—H和O—H伸缩振动峰变成了一个更宽广的平台峰,证明—NH基团的改变。同时2940 cm-1处的 C—H伸缩振动峰也进一步被掩盖。由于氨基甲酸铵的存在,在1633、1539、1477和 1409 cm-1出现了吸收峰[31]。通过以上红外谱图相关特征峰的分析可以推断,氨基基团通过和二氧化碳反应被封闭,即 DEA转化成一种氨基甲酸铵(DEAC)。

图2 DEA和DEAC的红外光谱图Fig.2 FTIR spectra of DEA and DEAC

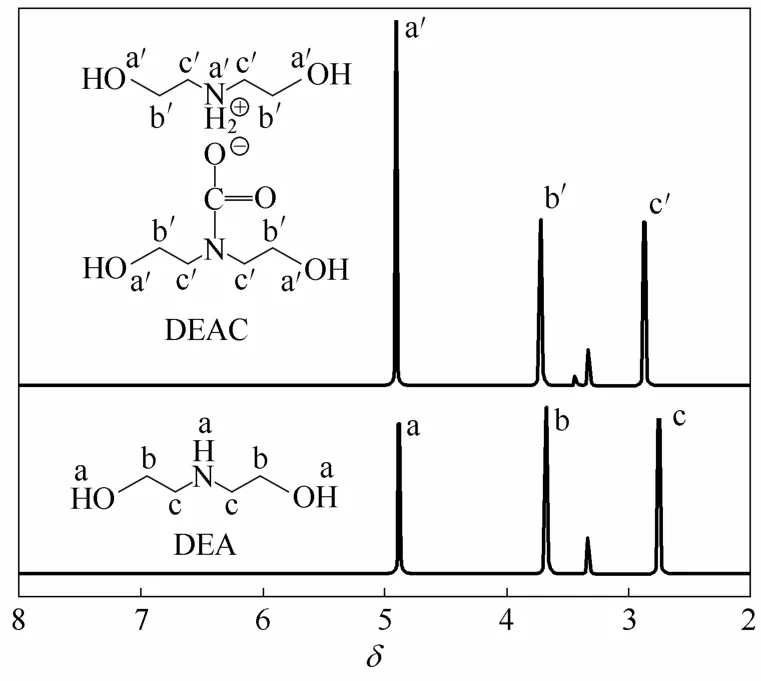

2.2 核磁分析

为了进一步说明 DEA和二氧化碳反应使其氨基封闭,对EDA和DEAC进行了核磁分析表征,结果如图3所示。DEA分子中和氮原子相邻的—CH2—质子吸收峰出现在δ=2.76处,而当DEA和二氧化碳反应之后化学位移变为2.87,表明仲胺的结构发生了转变。而其他质子吸收峰的化学位移并没有发生改变,表明此反应简单、清晰,并且没有副反应产生。

图3 DEA和DEAC的核磁氢谱图Fig.3 1H NMR spectra of DEA and DEAC

2.3 热分析

对于化学发泡剂而言分解温度和气体释放量是两个非常重要的参数。本实验将利用TGA和DTG曲线来测定这两个参数,TGA和DTG曲线如图4所示。由TGA曲线可知,DEA只有一个分解阶段,从 DTG曲线可以看出其最大分解速率对应的温度为204.5℃。DEAC在54℃时就有1%的质量损失,同时DEAC有两个分解阶段,其DTG曲线对应峰值的温度分别为87.3℃和205.6℃。其中第1阶段是二氧化碳的脱除而形成的质量损失,第2阶段的分解是由于DEAC释放二氧化碳生成的DEA的挥发和降解所致。由图4相应数据可知,DEAC在第1阶段产生了22.1%的质量损失,与此同时由于DEA的挥发将导致8.8%(相对于DEAC分解产生的DEA)的质量损失。假设DEAC分子式为DEA·xCO2,可以得到

式中,MDEA为 DEA的摩尔质量,105.14 g·mol-1;MCO2为 CO2的摩尔质量,44 g·mol-1。解出x为0.41,即DEAC可表示为DEA·0.41CO2。根据DEAC的组成式DEA·0.41CO2,可以得到DEAC中二氧化碳含量为14.6%。

图4 DEA和DEAC的TGA和DTG曲线Fig.4 TG and DTG curves of DEA and DEAC

根据图1中的反应方程式,x的理论值应该为0.5,实验值为0.41,因此反应转化率为82%,剩余的—NH会参与和异氰酸酯基团的反应,在设计配方时考虑到了这一点。x的实验数值和理论值之间微小的差别可能是由于位于 DEA两端的羟基产生了一定的位阻效应,从而导致仲胺和二氧化碳反应不完全。由DEA·0.41CO2的组成可以计算出DEAC的羟值为1364 mg KOH·g-1。同时由于DEAC分解释放二氧化碳之后,仲胺从封闭状态转变为原始状态,重新具有反应活性,在制备聚氨酯泡沫时参与和异氰酸酯的反应。实验测得硬质聚氨酯泡沫制备中常用的聚醚PE 430和异氰酸酯PM-200反应的过程中温度最高可达100℃,高于DEAC的初始热分解温度54℃。DEAC满足聚氨酯泡沫制备用发泡剂的要求。

2.4 聚氨酯泡沫的结构和性能

将不同用量的DEAC作为发泡剂加入聚氨酯硬泡配方中,得到一系列不同密度的泡沫材料(表1)。随着DEAC含量的增加,泡沫材料的密度呈现降低的趋势。当PE 430/DEAC为9/1时泡沫密度最大,为(150±20)kg·m-3,当 PE 430/DEAC 为 5/5时泡沫密度最小,为(90±10)kg·m-3。不同比例PE 430/DEAC的聚氨酯泡沫材料的泡孔结构如图5所示,其对应的泡孔直径如表1所示。由图5和表1数据可知,当聚氨酯泡沫材料PE 430/DEAC比例为9/1或者8/2时其泡孔直径变化不大,泡孔分布相对比较均匀,并且是闭孔结构。当 PE 430/DEAC为7/3时是泡孔结构的一个转折点。随后泡孔直径急剧变大,并且还有部分开孔结构的产生。首先当DEAC含量较小时,其对应的发泡体系中二氧化碳含量也相对较少,在同等条件下,泡沫体系内部受到的气体压力较小,泡孔直径相对较小;但当DEAC含量进一步增大,气体的含量也进一步增大,导致泡孔直径增加,体系的密度同时变小。过大的压力可能导致泡孔壁破裂,因此出现了部分开孔结构。

图6为不同比例PE 430/DEAC的聚氨酯泡沫材料的压缩曲线,其对应的压缩强度和压缩模量如表1所示。从图上可以看出随DEAC含量的增大,压缩强度和模量出现逐渐降低的趋势。当比例为 7/3时发生突变,与表1所示的泡孔直径和密度变化规律一致。与已见报道的泡沫强度和泡孔直径间的关系一致[32]。总体来看,通过调整DEAC的用量可以有效调整泡沫的密度和强度。

图5 不同PE 430/DEAC比例的聚氨酯泡沫材料SEM图Fig.5 SEM images of PU foams with various PE 430/DEAC mass ratios

表1 不同PE 430/DEAC比例的聚氨酯泡沫材料的基本性能Table 1 Performance of PU foams with various PE430/DEAC mass ratios

图6 不同PE 430/DEAC比例的聚氨酯泡沫材料压缩曲线Fig.6 Compressive stress-strain curves of PU foams with various PE 430/DEAC mass ratios

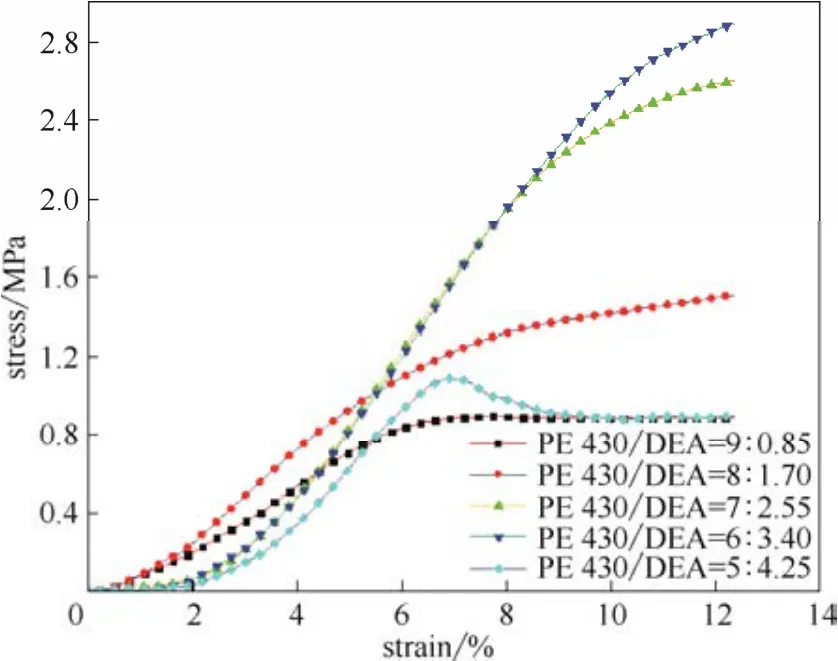

图7 不同PE 430/DEA比例的聚氨酯泡沫材料压缩曲线Fig.7 Compressive stress-strain curves of PU foams with various PE 430/DEA mass ratios

表2 不同PE430/DEA比的聚氨酯泡沫材料的基本性能Table 2 Performance of PU foams with various PE430/DEA ratios

前文中提到在发泡的过程中DEAC释放二氧化碳后产生的 DEA会参与和异氰酸酯的反应而影响所得聚氨酯泡沫的性能,每一份 DEAC含有 0.85份DEA。在不改变DEA与PE 430比的条件下,以同样为环保型发泡剂的水作为发泡剂(1份)制备聚氨酯泡沫材料,相关数据如图7、表2所示。随着 DEA含量的增加,压缩强度和压缩模量出现先增加后减小的趋势。这是由于仲胺的反应活性高于多元醇羟基反应活性,同时胺对羟基与异氰酸酯基团的反应本身也有催化作用,随着配方中 DEA的增多,体系的反应固化速率越来越快,相对来说发泡速率变慢了,因此材料的密度变大,强度变高。但当DEA含量过高,如PE 430/DEA比为5/4.25时,固化速率过快,在实际操作中没有足够的时间保证发泡物料混合均匀,导致反应不彻底,力学性能下降。而单独用DEAC时,随着其含量的增加,二氧化碳含量也随之增加,会使密度越来越小,同时DEAC分解后产生的 DEA也具有如上所述的提高材料密度的相反的作用,但从结果来看,二氧化碳含量增加使材料密度减少的因素占了主导地位,因此总体来看其密度越来越小,强度越来越低。可见采用DEAC作为发泡剂,在引入了二氧化碳的同时,也必须引入可以参与和异氰酸酯反应的DEA,从而改变多元醇的组成,会对所得泡沫的性能产生一定的影响,但这种性能影响在可以接受的范围内。

聚氨酯泡沫的性能与其密度直接相关,只有密度相近的泡沫,比较其性能才有意义,利用水作为发泡剂制备聚氨酯泡沫已得到广泛应用,对水作为发泡剂和DEAC作为发泡剂制备的泡沫材料的性能进行了一些对比。如表1中的PUF 9-1,密度为(150±20)kg·m-3,强度为(1.65±0.14)MPa;表2 中的 PE 430/DEA=8:1.70,密度为(147±10)kg·m-3,强度为(1.42±0.09)MPa。表1中的PUF 8-2,密度为(130±10)kg·m-3,强度为(0.95±0.06)MPa;表2中的PE 430/DEA=9:0.85,密度为(130±15)kg·m-3,强度为(0.89±0.13)MPa。可见两种发泡剂得到了密度相当的泡沫,其压缩强度也相当。

3 结 论

(1)通过二乙醇胺(DEA)和二氧化碳反应合成了一种结构清晰的双羟基氨基甲酸铵盐(DEAC)。DEAC起始分解温度54℃,二氧化碳含量14.6%,可以作为聚氨酯硬质泡沫发泡剂使用。

(2)DEAC分解后产生DEA和CO2,DEA和CO2的量都会对发泡行为和泡沫性能产生影响。DEA含量的增加使固化反应加快,密度增加;同时CO2含量的增加使密度减小。可以通过控制DEAC的量来调节其含量,从而得到不同密度、孔径和强度的硬质聚氨酯泡沫材料。

(3)该工艺为火力发电厂用 DEA吸收二氧化碳后产生的DEAC副产物提供了一种高附加值的利用方法,同时也是一种操作简单、成本低廉的聚氨酯硬质泡沫绿色制备方法。

[1] CORNILLE A, DWORAKOWSKA S, BOGDAL D,et al. A new way of creating cellular polyurethane materials: NIPU foams[J].European Polymer Journal, 2015, 66: 129-138.

[2] THIRUMAL M, KHASTGIR D, SINGHA N K,et al. Effect of foam density on the properties of water blown rigid polyurethane foam[J].Journal of Applied Polymer Science, 2008, 108(3): 1810-1817.

[3] JI D, FANG Z, HE W,et al. Synthesis of soy-polyols using a continuous microflow system and preparation of soy-based polyurethane rigid foams[J]. ACS Sustainable Chemistry &Engineering, 2015, 3(6): 1197-1204.

[4] ZHANG C, KESSLER M R. Bio-polyurethane foam made from compatible blends of vegetable oil-based polyol and petroleum-based polyol[J]. ACS Sustainable Chemistry & Engineering, 2015, 3(4):743-749.

[5] 王小婷, 万园俊, 王念贵. 大豆油基聚氨酯的研究及应用进展[J].聚氨酯工业, 2014, (4): 11-14.WANG X T, WAN Y J, WANG N G. The research progress of soybean oil-based polyurethane[J]. Polyurethane Industry, 2014, (4):11-14.

[6] CAMPANELLA A, BONNAILLIE L M, WOOL R P. Polyurethane foams from soyoil-based polyols[J]. Journal of Applied Polymer Science, 2009, 112(4): 2567-2578.

[7] HU S J, WAN C X, LI Y B. Production and characterization of biopolyols and polyurethane foams from crude glycerol based liquefaction of soybean straw[J]. Bioresource Technology, 2011,103(1): 227-233.

[8] SURESH K I. Rigid polyurethane foams from cardanol: synthesis,structural characterization, and evaluation of polyol and foam properties[J].ACS Sustainable Chemistry & Engineering, 2013, 1(2): 232-242.

[9] GRBAC J, WHEELER I, GURECKI J. Development and optimization of an HCFC-141b polyurethane foam system for the residential door market[J]. Journal of Cellular Plastics, 1993, 29(5): 460-460.

[10] WILLIAMS D J, BOGDAN M C, PARKER R C,et al. Update on the development of HFC-245fa as a liquid HFC blowing agent[J]. Journal of Cellular Plastics, 1997, 33(3): 238-263.

[11] LEE Y, JANG M G, CHOI K H,et al. Liquid-type nucleating agent for improving thermal insulating properties of rigid polyurethane foams by HFC-365mfc as a blowing agent[J]. Journal of Applied Polymer Science, 2016, 133(25): 43557.

[12] PIELICHOWSKI K, KULESZA K, PEARCE E M. Thermal degradation studies on rigid polyurethane foams blown with pentane[J].Journal of Applied Polymer Science, 2003, 88(9): 2319-2330.

[13] HARVEY L D D. Net climatic impact of solid foam insulation produced with halocarbon and non-halocarbon blowing agents[J].Building & Environment, 2007, 42(8): 2860-2879.

[14] KIM K H, SHON Z H, HANG T N,et al. A review of major chlorofluorocarbons and their halocarbon alternatives in the air[J].Atmospheric Environment, 2011, 45(7): 1369-1382.

[15] MAZOR M H, MUTTON J D, RUSSELL D A M,et al.Life cycle greenhouse gas emissions reduction from rigid thermal insulation use in buildings[J]. Journal of Industrial Ecology, 2011, 15(2): 284-299.

[16] ZHU B, ZHA W , YANG J,et al. Layered-silicate based polystyrene nanocomposite microcellular foam using supercritical carbon dioxide as blowing agent[J]. Polymer, 2010, 51(10): 2177-2184.

[17] FOREST C, CHAUMONT P, CASSAGNAU P,et al. Polymer nano-foams for insulating applications prepared from CO2foaming[J].Progress in Polymer Science, 2015, 41: 122-145.

[18] NOFAR M, PARK C B. Poly (lactic acid) foaming[J]. Prog. Polym.Sci., 2014, 39(10): 1721-1741.

[19] 廖霞, 黄锦涛, 顾鑫. 二氧化碳气体制备层状聚苯乙烯发泡材料[J]. 化学学报, 2011, (15): 1811-1816.LIAO X, HUANG J T, GU X. Preparation of layered foam morphology polystyrene using compressed carbon dioxide[J]. Acta Chimica Sinica, 2011, (15): 1811-1816.

[20] 张婧婧, 黄汉雄, 黄耿群. 交联剂对聚乳酸流变性能及其发泡材料泡孔结构的影响[J]. 化工学报, 2015, 66(10): 4252-4257.ZHANG J J, HUANG H X, HUANG G Q. Effects of crosslinking agent on rheological properties of poly(lactic acid) and cellular structure of its microcellular foams[J]. CIESC Journal, 2015, 66(10):4252-4257.

[21] CHAUVET M, SAUCEAU M, BAILLON F,et al. Mastering the structure of PLA foams made with extrusion assisted by supercritical CO2[J]. Journal of Applied Polymer Science, 2017, 134(28): 45067.

[22] XIN Z X, ZHANG Z X, PAL K,et al. Microcellular structure of PP/waste rubber powder blends with supercritical CO2by foam extrusion process[J]. Journal of Cellular Plastics, 2009, 45(6):499-514.

[23] 李佐花. 液体 CO2作发泡剂的聚氨酯软泡生产工艺及设备[J]. 聚氨酯工业, 2006, 21(1): 39-41.LI Z H. Production process and equipment of flexible polyurethane foam using liquid carbon dioxide as foaming agent[J]. Polyurethane Industry, 2006, 21(1): 39-41.

[24] 刘兴之. 软质聚氨酯泡沫塑料的 CO2发泡技术[J]. 聚氨酯工业,1997, (3): 34-37.LIU X Z. CO2blown technology for production of flexible PU foam slabstock[J]. Polyurethane Industry, 1997, (3): 34-37.

[25] DAI C, ZhANG C, HUANG W,et al. Thermoplastic polyurethane microcellular fibersviasupercritical carbon dioxide based extrusion foaming[J]. Polymer Engineering & Science, 2013, 53(11):2360-2369.

[26] ITO S, MATSUNAGA K, TAJIMA M,et al. Generation of microcellular polyurethane with supercritical carbon dioxide[J].Journal of Applied Polymer Science, 2007, 106(6): 3581-3586.

[27] LONG Y, ZHENG L, GU Y,et al.Carbon dioxide adduct from polypropylene glycol grafted polyethyleneimine as a climate-friendly blowing agent for polyurethane foams[J]. Polymer, 2014, 55(25):6494-6503.

[28] 宋存义, 周向. 捕集低浓度二氧化碳的化学吸收工艺及其综合比较[J]. 环境工程学报, 2012, (1): 1-8.SONG C Y, ZHOU X. Chemical absorption processes for low concentration CO2and comprehensive comparison[J]. Chinese Journal of Environmental Engineering, 2012, (1): 1-8.

[29] BAJPAI A, MONDAL M K. Equilibrium solubility of CO2in aqueous mixtures of DEA and AEEA[J]. Journal of Chemical & Engineering Data, 2013, 58(6): 1490-1495.

[30] OLAJIRE A A. CO2capture and separation technologies for end-of-pipe applications-a review[J]. Energy, 2010, 35(6): 2610-2628.

[31] DANON A, STAIR P C, WEITZ E. FTIR study of CO2adsorption on amine-grafted SBA-15: elucidation of adsorbed species[J]. Journal of Physical Chemistry C, 2011, 115(23): 11540-11549.

[32] TAN S, ABRAHAM T, FERENCE D,et al. Rigid polyurethane foams from a soybean oil-based Polyol[J]. Polymer, 2011, 52(13):2840-2846.

date:2017-03-27.

REN Qiang, rqpolywind@163.com

supported by the National Natural Science Foundation of China (51203014).

Ammonium carbamate from diethanolamine for green foaming of polyurethanes with carbon dioxide

CHEN Xuliang1, REN Qiang1, SONG Yan2, WU Dun2, LI Jian2

(1Jiangsu Key Laboratory of Environment-friendly Polymer Materials,Changzhou213164,Jiangsu,China;2School of Materials Science and Engineering,Changzhou University,Changzhou213164,Jiangsu,China)

Diethanol ammonium carbamate (DEAC) was prepared by reaction of diethanolamine (DEA) with carbon dioxide. DEAC has onset decomposition temperature round 54℃. Addition of DEAC as reactive blowing agent into common rigid polyurethane foaming formulation gave foams with densities in the range of 90 to 150 kg·m-3and compressive strengths in the range of 0.02 to 1.65 MPa. DEA can be used as CO2absorbents in coal-burn power generation plant to reduce greenhouse gas emission. DEAC can be obtained as byproduct from coal-burn power station with low cost. This novel approach is environmentally friendly, cost effective and promising to open up a new platform for green foaming of polyurethanes.

polyurethane; foam; carbon dioxide; diethanolamine; ammonium carbamate

TQ 328.3

A

0438—1157(2017)11—4383—07

10.11949/j.issn.0438-1157.20170304

2017-03-27收到初稿,2017-05-25收到修改稿。

联系人:任强。

陈旭亮(1989—),男,硕士研究生。

国家自然科学基金项目(51203014)。