镁热剂/铝热剂体系SHS法固化处理无钙焙烧铬渣

2017-11-22徐亚红徐中慧蒋灶肖博

徐亚红,徐中慧,蒋灶,肖博

(1西南科技大学固体废物处理与资源化教育部重点实验室,四川 绵阳 621010;2西南科技大学非煤矿山安全技术四川省高等学校重点实验室,四川 绵阳 621010)

镁热剂/铝热剂体系SHS法固化处理无钙焙烧铬渣

徐亚红1,2,徐中慧1,2,蒋灶1,2,肖博1,2

(1西南科技大学固体废物处理与资源化教育部重点实验室,四川 绵阳 621010;2西南科技大学非煤矿山安全技术四川省高等学校重点实验室,四川 绵阳 621010)

采用Al-Fe2O3(铝热剂)和Mg-Fe2O3(镁热剂)2种自蔓延高温合成体系(SHS)对无钙焙烧铬渣(COPR)进行固化处理,并通过浸出毒性试验对自蔓延产物的无害化效果进行评估。研究结果表明:2种反应体系均可实现铬渣的高效无害化,其中铝热剂体系和镁热剂体系铬渣含量分别高达80%和85%,其自蔓延产物浸取浓度ρ(总铬)和ρ(六价铬)分别低于4.5、1.5 mg·L-1,符合生活垃圾填埋场污染控制标准GB 16889—2008,可进行填埋处置。在SHS反应过程中,六价铬还原率均高于90%,还原后的六价铬主要以非晶形式弥散分布于自蔓延产物中,且部分铬离子参与MgAlCrO4尖晶石等矿物的形成,铬元素同时以物理和化学固定化的形式存在于自蔓延产物中。

无钙焙烧铬渣;自蔓延高温合成;浸取;还原;固定化

引 言

铬盐无钙焙烧工艺因不添加钙质辅料,可大幅减少铬渣产生量,是目前国内外铬盐生产的主要方法[1-3]。然而,由于该生产工艺铬的利用率较低,导致铬渣中残留的总铬含量高达10%以上[4]。同时无钙焙烧过程的基本化学反应与有钙焙烧工艺大致相同,因此无钙焙烧铬渣中仍然含有致畸、致癌和致突变特性的六价铬[5-7],属于危险废物,必须进行无害化处置。目前常见的无钙焙烧铬渣处置技术存在如下缺陷:干法解毒能耗高[8-9]、湿法解毒不彻底且易造成二次污染[10-11]、微生物法解毒时间长[12-13]、胶凝材料固化增容比高[14-15],难以适应大规模工业应用,因而有必要寻求一种新的铬渣无害化处置方法。

自蔓延高温合成技术自 1953年在《强放热化学反应自蔓延的过程》一文中首次提出之后在冶金、材料和危险废物处置领域的研究受到了国内外学者的广泛关注[16-19]。自蔓延高温合成反应是一种强烈的放热型反应。镁热剂反应和铝热剂作为常见的自蔓延高温合成反应,其反应绝热温度均在1800 K以上[20-21]。而无钙焙烧铬渣中存在的高含量、高价态的铁和铬均可作为氧化剂参与自蔓延反应[22-23]。因此,本研究采用Al-Fe2O3-COPR和Mg-Fe2O3-COPR 2种SHS反应体系对无钙焙烧铬渣进行固化处置,探讨了SHS法无害化处置无钙焙烧铬渣的可行性,评估了Mg-Fe2O3-COPR和Al-Fe2O3-COPR 2种反应体系铬渣SHS技术处置的无害化效果,并分析了铬元素在SHS反应过程中的化学行为。

1 材料与方法

1.1 材料

无钙焙烧铬渣取自重庆某化工厂,于 DHG型恒温干燥箱中105℃下干燥24 h,后经行星球磨机研磨10 min(频率40 Hz)备用。利用X射线荧光光谱仪(XRF,Axios型,荷兰帕纳科公司)分析铬渣的化学成分。由表1可知,无钙焙烧铬渣中主要元素为Fe、Cr、Mg和Al,其中Fe含量(以Fe2O3计)最高,为51.00%,Cr含量(以Cr2O3计)为12.8%。与有钙焙烧铬渣相比,无钙焙烧铬渣中铁和铬元素含量很高,可作为氧化剂参与自蔓延反应。

表1 铬渣化学成分分析Table 1 Chemical compositions of COPR/% (mass)

1.2 参数设计

为充分利用铬渣中的有效成分,以Fe2O3为氧化剂,分别以Al粉或Mg粉为还原剂。前期试验研究发现当铝热剂体系w(铬渣)超过 80%、镁热剂体系w(铬渣)超过 85%时,体系自蔓延反应难以引发且不易自维持,因此本研究选定w(铬渣)为 60%、70%、80%和 85%作为试验组。基于以下两条假设进行物料配比:①铬渣中的铁以Fe2O3形式存在且参与自蔓延反应;②铬渣中的铬以 Cr2O3形式存在且参与自蔓延反应,并按所需还原剂量将Cr2O3等价转换为Fe2O3。样品编号及物料配比详见表2。试验前将物料按配比混合,搅拌10 min,混合均匀。混合物料于自制简易圆形容器中轻轻压实后通过镁条引燃自蔓延反应。为减少人为误差,每组试验设置3个平行样。

表2 样品编号及物料配比Table 2 Sample ID and material proportion of SHS reaction/g

1.3 样品测试及表征

依据HJ/T 299—2007《固体废物浸出毒性浸出方法 硫酸硝酸法》和HJ/T 300—2007《固体废物浸出毒性浸出方法 醋酸缓冲溶液法》分别对铬渣原样和自蔓延产物进行浸出毒性试验,浸出液ρ(总铬)采用电感耦合等离子体发射光谱仪(ICP,Icap6500型,美国ThermoFisher公司)测试,ρ(六价铬)采用离子色谱仪(IC,IC-881型,瑞士万通公司)测试。铬渣及自蔓延产物的物相组成采用X射线衍射仪(XRD,X' Pert PRO型,荷兰帕纳科公司)进行分析,微观形貌采用立体扫描电子显微镜系统进行表征(SEM,S440型,英国Leica Cambridge公司)。

2 结果与讨论

2.1 铬渣SHS法无害化处置效果

国家《重金属污染综合防治“十二五”规划》明确指出第1类重点防控对象是铬、铅、汞、镉和类金属砷等生物毒性强且污染严重的重金属元素,其中重金属的抗浸出性能是衡量固化体安全性的重要指标[24]。铬渣原样浸出液中ρ(总铬)=(81.00±3.09)mg·L-1,ρ(六价铬)=(95.42±3.51) mg·L-1(均远远高于GB 5085.3—2007《危险废物鉴别标准 浸出毒性鉴别》限值15.00、5.00 mg·L-1),属于具有浸出毒性的危险废物,必须进行无害化处置。经自蔓延高温反应处置后,自蔓延产物的毒性浸出浓度均大幅降低(图1),其中ρ(总铬)均小于 4.5 mg·L-1,ρ(六价铬)未检出[不包括ρ(A70)=1.11 mg·L-1]。依据HJ/T 301—2007《铬渣污染治理环境保护技术规范》,试验组配比下的自蔓延产物符合GB 16889的生活垃圾填埋场的要求,可进行填埋处置。自蔓延高温反应可实现铬渣的高效无害化,且铬渣经自蔓延高温反应处置后无需后续处理即可进入生活垃圾填埋场。

图1 自蔓延产物的毒性浸出浓度Fig.1 Toxic leaching concentrations of SHS products

按HJ 687—2014《固体废物 六价铬的测定 碱消解/火焰原子吸收分光光度法》和 GB 5085.3—2007《危险废物鉴别标准 浸出毒性鉴别》中的《附录S 固体废物 金属元素分析的样品前处理 微波辅助酸消解法》对铬渣及自蔓延产物进行消解。铬渣中w(六价铬)高达 1542 mg·kg-1,w(总铬)高达40183 mg·kg-1,自蔓延产物中w(六价铬)最高仅为 101.53 mg·kg-1,经计算体系中六价铬的还原率(六价铬还原率=[反应前w(六价铬)-反应后w(六价铬)]/反应前w(六价铬))最高可达98.14%(表3)。自蔓延产物中w(六价铬)的急剧降低说明六价铬在自蔓延高温反应过程中发生了还原反应,与自蔓延产物毒性浸出试验结果相一致。

表3 自蔓延反应体系反应前后六价铬的质量浓度Table 3 Mass concentration of Cr(Ⅵ) before and after SHS process

由表3可知,铝热反应体系比镁热反应体系更为稳定,对六价铬的还原固化效果优于镁热体系,这可能与铬渣自蔓延反应产物熔融和致密化程度有关。在反应体系维持自蔓延的前提下,降低w(热剂)可有效提高铬渣的处置量,降低铬渣处置成本,但铝热反应体系铬渣无害化效果随w(热剂)降低而降低,其主要原因有三。一是Tad随w(热剂)降低而降低[25],不利于反应物料的熔融,自蔓延产物难以形成密实的固熔体,对铬元素的物理固封效果变差。二是反应体系中w(铬)随w(热剂)降低而增大,必然导致自蔓延产物浸出浓度增大。三是随w(热剂)降低,体系中还原剂不足(氧化剂过量),氧化还原反应不充分,被还原六价铬比例下降,故自蔓延产物浸出浓度升高。

2.2 XRD分析

图2为铬渣及自蔓延产物的XRD分析谱图。从图中可以看出,铬渣的主要矿物组成是铬铁尖晶石和氧化铁。在未预热条件下Mg-Fe2O3和Al-Fe2O32种自蔓延反应体系反应绝热温度虽然均为 3148 K,但实际反应条件并非绝热环境,且反应体系中的铬渣中含大量无法参与自蔓延反应的杂质成分。因此当反应体系和w(铬渣)不同时,体系反应温度不同且远低于实际设计的绝热燃烧温度Tad[23],不利于反应物料熔融分解形成新的矿物,致使2种反应体系自蔓延产物物相组成不同。

图2 铬渣及自蔓延产物XRD谱图Fig.2 XRD patterns of COPR and SHS products

铬渣添加量为60%和70%时,镁热剂体系下自蔓延产物中矿物相组成主要为 MgO、TiFe、Cr0.5Ti0.5N。其中Cr0.5Ti0.5N是被还原的铬、钛在高温下与空气中的氮气反应生成[26-27],说明部分铬元素在SHS反应过程中被还原成单质,另一部分则被固化在密实均匀的固熔体中。铬渣添加量为80%和85%时,体系中主要生成了 MgAl2O4尖晶石、MgAlCrO4尖晶石,说明部分铬元素以三价形式参与新矿物形成,进入到了矿物的晶格中,实现了对铬元素的化学固化。

由图2(b)可知,铝热剂体系下自蔓延产物中的主要矿物相为MgAl2O4和NiAl2O4尖晶石,为氧化物在高温条件下反应生成。图谱中未见明显铬矿物特征衍射峰,推测铬元素可能以非晶形式弥散分布于自蔓延产物中。当铬渣添加量为70%和80%时,自蔓延产物中除尖晶石外还出现了Fe3O4。Fe3O4的生成表明空气中的氧气作为氧化剂参与了自蔓延反应。

铬元素还可能以非晶形式弥散分布于自蔓延产物中。自蔓延产物中所含主要金属元素的r(离子半径)显示r(Cr2+/Cr3+)与其他阳离子半径r相差很小(表4[28])。根据索波列夫的观点:在同电价和离子类型情况下,当(r1-r2)/r2<10%~15%(其中r1>r2)时很容易形成完全类质同象;当25%<(r1-r2)/r2<40%时即使高温条件也不能形成完全类质同象,低温下不能形成类质同象。经计算发现Cr2+和Cr3+与同电价离子间很容易发生替换(除[r(Fe3+)-r(Al3+)]/r(Al3+)=17.54%外其他均小于15%),而Cr6+很难以替位方式存在于晶格中。基于Rietveld法[29-31]对样品中晶体衍射曲线进行结构精修,由表5可知各晶体晶胞参数a与无机晶体结构数据库ICSD(inorganic crystal structure database)标准卡片中的值相比均发生了 10-3~10-4nm量级的微弱变化,可能系含铬离子替位或填隙所致[32],即六价铬被还原后可能参与新矿物的形成从而进入矿物晶格中实现固化。

表4 离子半径Table 4 Ionic radius/nm

表5 自蔓延产物中晶体晶胞参数计算结果Table 5 Calculated results of crystal parameters in SHS products

2.3 SEM分析

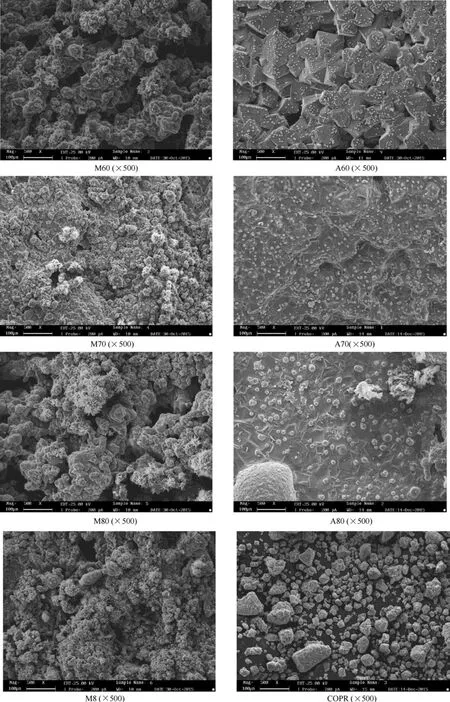

图3 铬渣及自蔓延产物SEM图Fig.3 SEM micrograph of COPR and SHS products

图3为铬渣原样及自蔓延反应产物的微观结构。铬渣是铬铁矿、纯碱和返渣混料高温煅烧后的尾渣,主要由残留的铬铁矿颗粒及圆球松散堆积组成,表面粗糙且不规则,因而铬元素容易浸出。从镁热剂体系 SEM 图中可以看出,铬渣中原先结构松散的不规则颗粒物部分参与自蔓延反应熔融,另一部分则被包裹在熔融物中并形成密实的固熔体,实现铬元素的稳定化。由于其自蔓延产物中主要为粒度大小分布不均匀的MgO和MgAl2O4尖晶石,导致其结构松散不紧凑[33]。对比铝热剂体系的SEM图发现,铝热剂体系中的反应物料完全熔融,自蔓延产物较镁热剂体系更为密实。这主要是由于铝热反应中氧化产物(Al2O3)的熔点远低于镁热反应中的氧化产物(MgO),使其在自蔓延反应中完全熔融形成新的矿物,这与 XRD分析结果相一致。当铬渣添加量为60%时,自蔓延产物熔融后冷却凝结成互相粘连的块体,产物中尖晶石形状分明,晶界清晰;铬渣添加量为70%和80%时,自蔓延产物呈完整块体,纹路清晰,由于自蔓延反应温度较高,反应过程存在剧烈喷溅现象,因此产物表面冷凝着较多球状颗粒[34]。铬元素在SHS反应过程中参与了新矿物的形成,同时高温熔融物迅速冷却形成密实的固化体,实现了铬元素的稳定化。

3 结 论

(1)SHS法固化处置铬渣的无害化效果优良,铬渣处置量大。镁热剂体系w(铬渣)≤85%、铝热剂体系w(铬渣)≤80%时,自蔓延产物浸出液ρ(总铬)和ρ(六价铬)均低于HJ/T 301—2007限值,自蔓延产物可进入符合GB 16889的生活垃圾填埋场进行填埋。自蔓延高温合成法对铬渣中六价铬的还原率高达90%以上,最高可达98.14%。

(2)自蔓延反应体系Tad随w(铬渣)升高而降低,并且反应体系实际燃烧温度T<3148 K,XRD和SEM分析表明,高温促使反应体系物料在反应过程中熔融并迅速冷却形成密实均匀的固熔体,T不同导致自蔓延产物物相、微观形貌和毒性浸出浓度ρ不同。六价铬在SHS反应过程中被还原,主要以非晶形式弥散分布于固熔体中,并且部分铬离子进入镁铝尖晶石、镍铝尖晶石等矿物的晶格中参与矿物形成。SHS反应体系通过化学固化和物理固封作用实现对铬渣的解毒固化处置。

(3)SHS法固化处理铬渣工艺可行,但如何通过自蔓延反应实现铬渣中铁元素的高效回收利用有待进一步研究,此外,有必要寻求一种成本更低且适宜工程应用的自蔓延反应体系。

[1] WEBER R, ROSENOW B, BLOCK H D,et al. Process for the preparation of sodium dichromate: US5273735[P]. 2007-05-22.

[2] QI T G, LIU N, LI X B,et al. Thermodynamics of chromite ore oxidative roasting process[J]. Journal of Central South University,2011, 18(1): 83-88.

[3] CHEN G, WANG X H, DU H,et al. A clean and efficient leaching process for chromite ore[J]. Minerals Engineering, 2014, 60(2):60-68.

[4] 赵备备, 王少娜, 郑诗礼,等. 铬盐无钙焙烧渣加压硫酸浸出[J].过程工程学报, 2014, 14(6): 915-922.ZHAO B B, WANG S N, ZHENG S L,et al. Pressure leaching of chromium-containing slag from non-calcium roasting with sulfuric acid[J]. The Chinese Journal of Process Engineering, 2014, 14(6):915-922.

[5] SUN Z, ZHENG S L, XU H B,et al. Oxidation decomposition of chromite ore in molten potassium hydroxide[J]. International Journal of Mineral Processing, 2007, 83(1/2): 60-67.

[6] ZHANG B, SHI P Y, JIANG M F. Advances towards a clean hydrometallurgical process for chromite[J]. Minerals, 2016, 6(1): 7.

[7] ALTUNDOGAN H S, OZER A, TUMEN F. A study on the reduction of hexavalent chromium in aqueous solutions by vinasse[J].Environmental Technology, 2004, 25(11): 1257-1263.

[8] 王天贵, 余锡孟, 俞力家. 铬渣还原解毒工艺: 101168085[P].2008-04-30.WANG T G, YU X M, YU L J. Chromium slag reduction detoxification technique: 101168085[P]. 2008-04-30.

[9] WANG T G, HE M L, PAN Q. A new method for the treatment of chromite ore processing residues[J]. Journal of Hazardous Materials,2007, 149(2): 440-444.

[10] MOON D H, WAZNE M, DERMATAS D,et al. Long-term treatment issues with chromite ore processing residue (COPR): Cr6+reduction and heave[J]. Journal of Hazardous Materials, 2007, 143(3): 629-635.[11] MOON D H, WAZNE M, JAGUPILLA S C,et al. Particle size and pH effects on remediation of chromite ore processing residue using calcium polysulfide (CaS5)[J]. Science of the Total Environment,2008, 399(1/2/3): 2-10.

[12] QUAN X J, TAN H Q, ZHAO Y C,et al. Detoxification of chromium slag by chromate resistant bacteria[J]. Journal of Hazardous Materials,2006, 137(2): 836-841.

[13] DHAL B, THATOI H N, DAS N N,et al. Chemical and microbial remediation of hexavalent chromium from contaminated soil and mining/metallurgical solid waste: a review[J]. Journal of Hazardous Materials, 2013, 250/251: 272-291.

[14] LAFOREST G, DUCHESNE J. Immobilization of chromium (Ⅵ)evaluated by binding isotherms for ground granulated blast furnace slag and ordinary Portland cement[J]. Cement and Concrete Research,2005, 35(12): 2322-2332.

[15] SHI Y M, DU X H, MENG Q J,et al. Reaction process of chromium slag reduced by industrial waste in solid phase[J]. Journal of Iron and Steel Research, International, 2007, 14(1): 12-15.

[16] SUBRAHMANYAM J, VIJAYAKUMAR M. Self-propagating high-temperature synthesis[J]. Journal of Materials Science, 1992,27(23): 6249-6273.

[17] LI B Y, RONG L J, LI Y Y,et al. Synthesis of porous Ni-Ti shape-memory alloys by self-propagating high-temperature synthesis:reaction mechanism and anisotropy in pore structure[J]. Acta Materialia, 2000, 48(15): 3895-3904.

[18] PORCU M, ORRU R, CAO G. On the use of industrial scraps for the treatment of zinc hydrometallurgical wastes by self-propagating reactions[J]. Chemical Engineering Journal, 2004, 99(3): 247-256.

[19] MAO X H, QIN Z G, YUAN X N,et al. Immobilization of simulated radioactive soil waste containing cerium by self-propagating high-temperature synthesis[J]. Journal of Nuclear Materials, 2013,443(1/2/3): 428-431.

[20] 胡文彬, 刘威威, 郑子樵, 等. 自蔓延高温反应过程中热化学的编程计算[J]. 中国有色金属学报, 1994, (1): 59-63.HU W B, LIU W W, ZHENG Z Q,et al. Programmed calculation of thermochemistry in self-propagating high temperature reaction[J].Transactions of Nonferrous Metals Society of China, 1994, (1):59-63.

[21] WANG Y, ZHU J X. Preparation of lead oxide nanoparticles from cathode-ray tube funnel glass by self-propagating method[J]. Journal of Hazardous Materials, 2012, 215/216: 90-97.

[22] MOSSINO P. Some aspects in self-propagating high-temperature synthesis[J]. Ceramics International, 2004, 30(3): 311-332.

[23] 路新, 郭志猛, 罗上庚, 等. 自蔓延高温合成固定放射性废物[J].硅酸盐学报, 2003, 31(2): 205-208.LU X, GUO Z M, LUO S G,et al. Self-propagating high temperature synthesis of radioactive waste immobilization[J]. Journal of the Chinese Ceramic Society, 2003, 31(2): 205-208.

[24] HUANG X, HUANG T, LI S,et al. Immobilization of chromite ore processing residue with alkali-activated blast furnace slag-based geopolymer[J]. Ceramics International, 2016, 42(8): 9538-9549.

[25] CHEN M, ZHANG F S, ZHU J. Detoxification of cathode ray tube glass by self-propagating process[J]. Journal of Hazardous Materials,2009, 165(1/2/3): 980-986.

[26] WANG L Y, PEHLKE R D. High temperature thermodynamics of the Cr-Cr2N-N2system[J]. Metallurgical and Materials Transactions B,1988, 19(3): 471-476.

[27] HIROTA K, TAKANO Y, YOSHINAKA M,et al. Hot isostatic pressing of chromium nitrides (Cr2N and CrN) prepared by self-propagating high-temperature synthesis[J]. Journal of the American Ceramic Society, 2010, 84(9): 2120-2122.

[28] А. И. 耶菲莫夫, 等. 无机化合物性质手册[M]. 高胜利, 宋俊峰,过玮, 译. 西安: 陕西科学技术出版社, 1987.ЕФИMOB А И,et al. Handbook of Inorganic Compounds Properties[M]. GAO S L, SONG J F, GUO W, trans. Xi’an: Shaanxi Science and Technology Press, 1987.

[29] GIANNINI C, GUDI A, MILLINI R. Quantitative phase analysis by combining the Rietveld and the whole-pattern decomposition methods[J]. Journal of Applied Crystallography, 2002, 35(4):481-490.

[30] CHRYSOCHOOU M, DERMATAS D. Application of the Rietveld method to assess chromium(Ⅵ) speciation in chromite ore processing residue[J]. Journal of Hazardous Materials, 2007, 141(2): 370-377.

[31] TANI E, YOSHIMURA M, SOMIYA S. Revised phase diagram of the system ZrO2-CeO2below 1400℃[J]. Journal of the American Ceramic Society, 1983, 66(7): 506-510.

[32] 赵有文, 苗杉杉, 董志远, 等. 磷化铟中铁原子替位与填隙的热致转变及其对材料性质的影响[J]. 物理学报, 2007, 56(9): 5536-5541.ZHAO Y W, MIAO S S, DONG Z Y,et al. Thermally induced Fe atom transition from substitutional to interstitial sites in InP and its influence on material property[J]. Acta Physica Sinica, 2007, 56(9):5536-5541.

[33] 李春虎, 赵九生, 王大祥, 等. 纳米MgO和MgAl2O4尖晶石的制备与表征[J]. 无机材料学报, 1996, (3): 557-560.LI C H, ZHAO J S, WANG D X,et al. Synthesis and characterization for the nanoparticles of MgO and MgAl2O4Spinel[J]. Journal of Inorganic Materials, 1996, (3): 557-560.

[34] CHENG T W, UENG T H, CHEN Y S,et al. Production of glass-ceramic from incinerator fly ash[J]. Ceramics International,2002, 28(7): 779-783.

date:2017-04-27.

Prof. XU Zhonghui, zhonghuixu@163.com

supported by the Sichuan Province Education Department Youth Fund Research Projects (13ZB0183), the Construction Fund of Full-time Research and Innovation Team of Key Laboratory of Solid Waste Treatment and Resource Recycle (14tdgk04) and the Open Fund of Solid Waste Reuse for Building Materials State Key Laboratory(SWR-2013-005).

Immobilization of COPR from lime-free roasting process by self-propagating high-temperature synthesis of Al-Fe2O3and Mg-Fe2O3systems

XU Yahong1,2, XU Zhonghui1,2, JIANG Zao1,2, XIAO Bo1,2

(1Key Laboratory of Solid Waste Treatment and Resource Recycle,Ministry of Education,Southwest University of Science and Technology,Mianyang621010,Sichuan,China;2Non-Coal Mine Safety Technology Key Laboratory of Sichuan Province Colleges and Universities,Southwest University of Science and Technology,Mianyang621010,Sichuan,China)

Two self-propagation high-temperature synthesis systems (SHS), Al-Fe2O3(thermite) and Mg-Fe2O3(magnesium thermite), were utilized to immobilize the chromite ore processing residue (COPR) from lime-free roasting process. The solid waste-extraction procedure was adopted to evaluate the treatment efficiency of COPR.The results showed that the SHS was an effective remediation technology for COPR with maximum solidify rate of 80% and 85%, respectively. The leaching toxic concentrations of total Cr and Cr(Ⅵ) in solidified products were less than 4.5 and 1.5 mg·L-1respectively, and the final products could be disposed in the landfill site according to GB 16889—2008. During the SHS process, the reduction rate of Cr(Ⅵ) was higher than 90% and the reducing substance was dispersed in the solidified products in the form of amorphous state. Meanwhile, parts of the chromium ions were participated in the formation of minerals such as MgAlCrO4spinel. Eventually, the chromium element was incorporated into the wasteforms in the form of chemical immobilization and physical encapsulation.

COPR; SHS; leaching; reduction; immobilization

X 781

A

0438—1157(2017)11—4309—07

10.11949/j.issn.0438-1157.20170497

2017-04-27收到初稿,2017-07-27收到修改稿。

联系人:徐中慧。

徐亚红(1992—),女,硕士研究生。

四川省教育厅青年基金项目(13ZB0183);固体废物处理与资源化教育部重点实验室专职科研创新团队建设基金项目(14tdgk04);固废资源化利用与节能建材国家重点实验室开放基金项目(SWR-2013-005)。