燃煤电厂废旧SCR脱硝催化剂中TiO2载体的回收与再利用

2017-11-22戚春萍武文粉王晨晔李会泉

戚春萍,武文粉,王晨晔,李会泉

(1中国科学院过程工程研究所绿色过程与工程重点实验室,湿法冶金清洁生产技术国家工程实验室,北京 100190;2中国科学院大学,北京 100049;3中丹学院,北京 100190)

燃煤电厂废旧SCR脱硝催化剂中TiO2载体的回收与再利用

戚春萍1,2,3,武文粉1,2,王晨晔1,李会泉1,2,3

(1中国科学院过程工程研究所绿色过程与工程重点实验室,湿法冶金清洁生产技术国家工程实验室,北京 100190;2中国科学院大学,北京 100049;3中丹学院,北京 100190)

以燃煤电厂废弃SCR脱硝催化剂为研究对象,考察了浸出时间、温度、液固比和NaOH浓度对碱浸过程Al、Si、V、W、Ti等元素浸出率以及浸出渣比表面积、孔容的影响。结果表明,碱浸的最优工艺条件为反应时间180 min、温度160℃、液固比15 ml·g-1、NaOH浓度2.5 mol·L-1。在最优工艺条件下得到的浸出渣主要成分为锐钛矿型TiO2,经稀硫酸洗涤后作为载体,通过负载与新鲜催化剂相同含量的WO3和V2O5,制备了V2O5-WO3/TiO2催化剂。对催化剂进行脱硝活性评价,结果表明,再生载体制备的催化剂脱硝活性恢复至新鲜催化剂水平,300℃时NO转化率达到97.8%,且具有良好的抗硫抗水性。

燃煤电厂;烟气脱硝;选择性催化还原;废弃催化剂;TiO2载体;再利用

引 言

选择性催化还原技术(selective catalytic reduction, SCR)具有脱硝效率高、运行可靠、还原后的 N2无二次污染等优点而被广泛应用[1-2]。催化剂作为SCR脱硝系统的核心,其性能对 NOx的脱除效果有直接影响。目前我国燃煤电厂广泛使用的是以锐钛矿型TiO2为载体,负载钒氧化物作为活性组分,并以WO3为助剂的V2O5-WO3/TiO2催化剂[3]。

催化剂在实际使用过程中,脱硝活性会随着运行周期的增加而逐渐下降,一般连续运行 3~5年需要更换[4]。造成催化剂活性下降的原因主要包括:机械磨损、高温烧结、钒的流失或变价、活性位遮蔽或孔堵塞、碱金属/碱土金属中毒等[5-6]。因活性降低而被更换的催化剂一般优先考虑通过再生的方式使其恢复脱硝性能,目前常用的再生技术有水洗再生[7]、热再生和热还原再生[8-9]、酸/碱液处理再生[10-12]、SO2酸化热再生[4,13]等。然而只有 70%~80%整体式结构保持完好的失活SCR脱硝催化剂具有再生价值,且再生次数一般不超过 3~4次[14]。此外,对于整体式结构坍塌或存在机械磨损的催化剂无法再生,最终只能进行废弃处理[15]。目前废弃催化剂的主要处理方式是填埋。填埋不仅会浪费大量的土地资源,而且废弃催化剂中含有的V、W以及使用过程吸附的 Fe、As、Pb等重金属会对环境造成严重危害。同时,催化剂中的有价金属V、W和Ti得不到有效利用,造成资源的巨大浪费。因此废弃 SCR脱硝催化剂的高效无害化处置是迫切需要解决的一个问题。

目前,人们对废弃催化剂中V、W和Ti等有价金属的回收开展了大量的研究[16-17]。Mazurek等[18-19]采用尿素为溶剂对废弃催化剂中的活性组分 V、K和Fe进行提取,提取率分别为78%、90%和29%,改用草酸作为溶剂后提取率可分别增加至 91%、92%和63%。Kim等[20]采用NaOH溶液加压浸出从废弃SCR脱硝催化剂中回收V和W,并实现了两者的分离。Huo等[21]利用NaOH溶液作为浸出介质,有效回收了废弃V2O5-WO3/TiO2催化剂中的V和W金属,得到含V、W的混合浸出液可不经分离直接用于制备 BiVO4/Bi2WO6光催化剂。然而,这些研究主要集中在有价金属的高效提取,关于金属提取后的浸出渣的回收利用报道较少。由于浸出渣内仍含有少量重金属,随意堆放会对环境造成二次污染,且其中占废弃SCR脱硝催化剂80%以上的载体TiO2将得不到有效利用,造成资源的严重浪费。因此,进一步将浸出渣回收,作为载体用于制备新催化剂是一种较理想的全组分综合利用方式。Zhao等[22]提出采用氨水作为浸出剂提取回收废弃V2O5-MoO3/TiO2催化剂中的MoO3和V2O5,优化了MoO3和V2O5的浸出条件,得到的浸出渣为锐钛矿型TiO2,但文中并未对浸出渣为载体制备催化剂作进一步研究。吴晓东等[23]利用高温钠化焙烧法直接回收废钒钨钛催化剂中的 TiO2载体,得到高纯度(TiO2含量90%~92%(质量),WO3含量3%~5%(质量))、高比表面积(80~100 m2·g-1)的锐钛矿型钛钨粉,同时给出了其应用途径建议,但文中并未开展实际应用研究。

本文以燃煤电厂废弃SCR脱硝催化剂为原料,通过成分分析发现废弃催化剂中 Al2O3、SiO2沉积较严重,因此选用碱浸工艺脱除 Al2O3、SiO2等杂质,详细考察了浸出时间、温度、液固比和NaOH浓度等工艺参数对浸出过程的影响。在最优工艺条件下得到的浸出渣经稀酸洗涤后作为载体,通过负载与新鲜催化剂相同含量的 WO3和 V2O5制备了V2O5-WO3/TiO2催化剂,同时对催化剂进行脱硝活性评价,详细分析了再合成催化剂脱硝活性和抗硫抗水性的恢复情况。

1 实验材料和方法

1.1 材料与试剂

实验用新鲜和废弃的 SCR脱硝催化剂由江苏国电龙源催化剂有限公司提供,经破碎、球磨后,筛分出粒度小于45 μm的颗粒进行实验。新鲜催化剂为整体式蜂窝状结构,脱硝运行35000 h后的废弃催化剂蜂窝状结构坍塌成块状薄片,如图1所示。

其他主要试剂包括:氢氧化钠(纯度≥96%,北京化工厂),硫酸(纯度≥98%,北京化工厂),去离子水(Millipore纯水仪,电阻高于0.2 MΩ⋅cm,密理博中国有限公司)。NO(体积分数φ=1.61%,N2平衡气,北京海科元昌实用气体有限公司),NH3(体积分数φ=1.61%,N2平衡气,北京海科元昌实用气体有限公司),SO2(体积分数 φ=0.999%,N2平衡气,北京海科元昌实用气体有限公司),高纯O2和N2(纯度≥99.995%,北京海科元昌实用气体有限公司)。

1.2 分析和表征方法

图1 新鲜和废弃SCR脱硝催化剂Fig.1 Photos of fresh and waste SCR catalysts

样品的物相结构采用EMPYREAN型X射线衍射仪(XRD,荷兰帕纳科公司)分析,管电压40 kV,管电流40 mA,CuKα射线,波长0.154 nm,衍射角2θ为 5.0°~90.0°,扫描速度为 9.43(°)·min-1,步长为0.026°。样品的元素组成采用AXIOS型X射线荧光光谱仪(XRF,荷兰帕纳科公司)分析。样品的比表面积和孔结构采用AUTOSORB-1-C-TCD型康塔全自动物理化学吸附仪(BET,美国康塔公司)分析。样品于573 K脱气180 min,于77 K下测试分析,比表面积和平均孔径由BET方法计算,孔容由相对压力 P/P0为 0.99时的吸附量计算可得。催化剂的还原性采用AutoChemII 2920型全自动程序升温化学吸附仪(H2-TPR,美国麦克公司)通过氢气程序升温还原分析测定。将100 mg左右催化剂样品装入U形样品管中,先于高纯He气氛中300℃下预处理1 h,降温至50℃,切换为10%(体积)H2/Ar混合气,待基线稳定后,以 10℃·min-1的速率升温至900℃进行程序升温还原,H2的消耗量用热导池检测器(TCD)检测。催化剂的酸性也采用该仪器通过氨气程序升温脱附(NH3-TPD)进行分析。将100 mg左右催化剂样品装入U形样品管中,在300℃高纯He气氛中预处理1 h,然后降温至40℃,切换为10%(体积)NH3/He混合气进行吸附1 h,吸附完成之后切换为高纯He吹扫1 h直至基线稳定,然后以 10℃·min-1的速率升温至600℃进行程序升温脱附,脱附的 NH3量通过热导池检测器(TCD)检测。浸出液中各元素浓度采用ICAP 6300型电感耦合等离子体光谱仪(ICP-OES,美国赛默飞世尔科技公司)进行定量分析,并按式(1)计算元素浸出率

式中,xi为元素i的浸出率,%;V为浸出滤液的体积,ml;Ci为元素i在浸出滤液中的浓度,由ICP测得,g·ml-1;m为加入原料(废弃脱硝催化剂)的质量,g;wi为原料中元素i的质量分数,%。

1.3 催化剂的再合成

将一定量的废弃SCR脱硝催化剂(粒径45 μm以下)与一定浓度的NaOH溶液以一定的液固比混合,加入到 1 L高压反应釜中,设定转速为 500 r·min-1,以一定加热功率开始升温,当温度达到指定温度时,记下反应时间,反应180 min后对产物进行真空抽滤,滤渣用少量去离子水在漏斗内直接淋洗过滤,后置于80℃烘箱内烘干备用。取上述滤渣加入20%的稀硫酸,在搅拌转速300 r·min-1,液固比10 ml·g-1,温度85℃的条件下进行搅拌洗涤,反应60 min后进行抽滤,滤渣用少量去离子水直接在漏斗内淋洗至中性后再次过滤,得到的滤渣即为再生载体,干燥研磨后备用。

室温下将准确称量的偏钒酸铵(NH4VO3,按焙烧后的V2O5计)和钨酸铵(H40N10O41W12·xH2O,按焙烧后 WO3计)溶于 10%草酸溶液中,搅拌直至全部溶解且无絮状物产生。此混合溶液加入到一定量的再生载体中,搅拌混合均匀后,80℃静置12 h,105℃干燥 6 h,600℃煅烧 3 h,制得V2O5-WO3/TiO2催化剂,称为再合成催化剂。

1.4 催化剂活性评价

催化剂的脱硝活性及抗硫抗水性采用自制的连续流动石英固定床反应器(图2)进行测试。为保证水蒸气的稳定发生,采用伴热的方式(图中气路1部分)增强管路的保温性能,防止水蒸气冷凝。模拟烟气的气体组成(体积分数)为:0.1% NO,0.1% NH3,5% O2,0.02% SO2(抗硫抗水性测试需要时通入),10% H2O(抗硫抗水性测试需要时通入),N2作为载气,气体总流量控制在 1600 ml·min-1,质量空速(GHSV)为 27430 h-1。催化剂经压片、研磨、筛分后,选取0.15~0.30 mm颗粒,装填在石英反应管中部的石英筛板上,两端用石英棉固定,反应管中插入热电偶控制管内温度。活性测试温度范围为150~500℃,每个工况至少稳定30 min,反应前后气体中NO浓度采用烟气分析仪(Lancom 4,美国Ametek公司)进行采集和分析。NO转化率计算如下

式中,ηNO为NO转化率,%;CNO,in和CNO,out分别为反应器入口和出口气体中NO的浓度(体积分数),%。

图2 催化剂活性评价装置Fig.2 Schematic diagram of catalytic activity testing equipment

2 结果与讨论

2.1 碱浸工艺条件优化

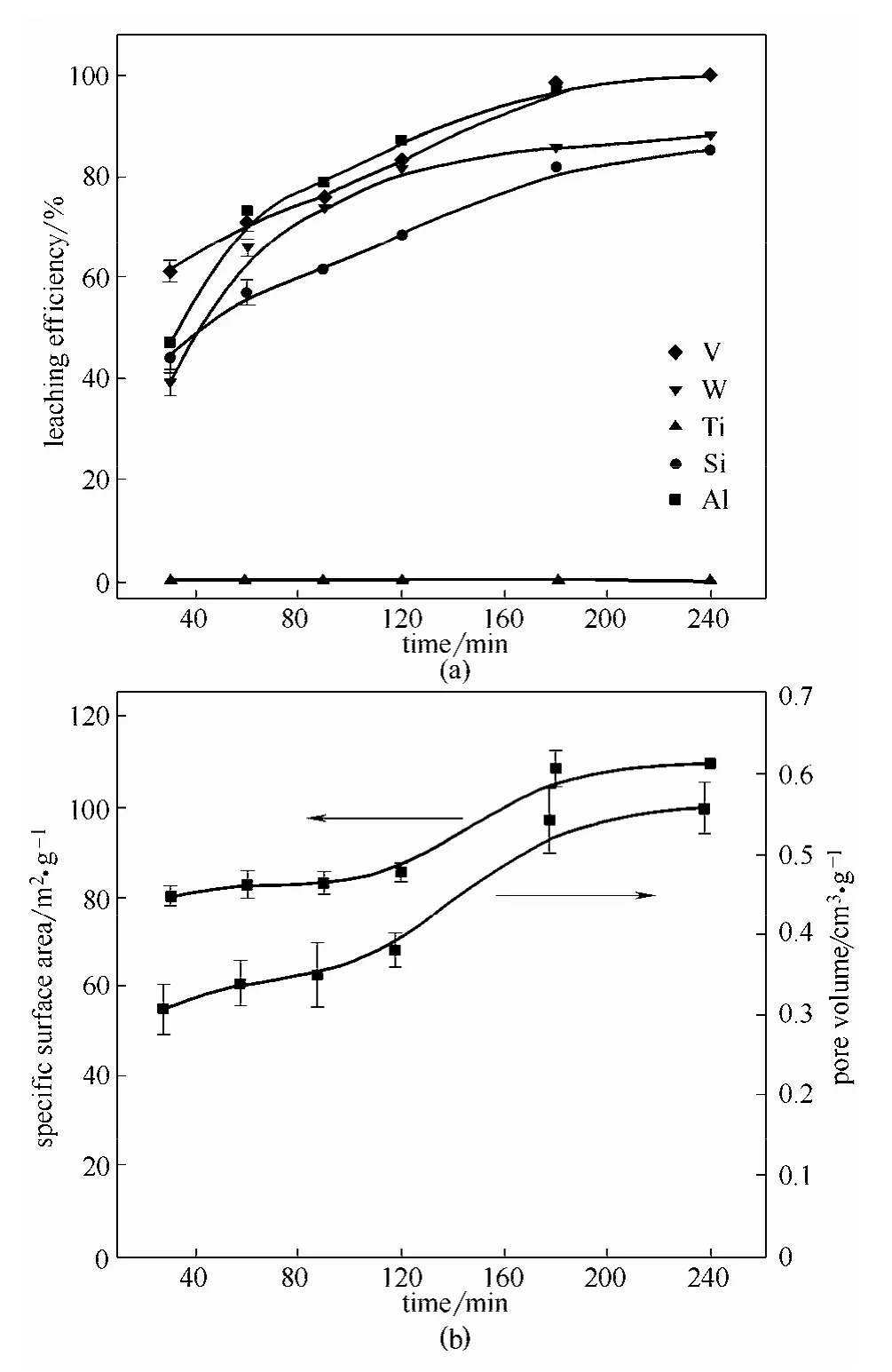

2.1.1 反应时间对浸出过程的影响 为探究废弃SCR脱硝催化剂碱浸过程中时间对Al、Si、V、W和Ti等元素浸出率以及浸出渣比表面积、孔容的影响,在搅拌转速500 r·min-1、温度200℃、液固比10 ml·g-1、NaOH 浓度 2.5 mol·L-1条件下,进行浸出实验,结果如图3所示。

基于图3(a)所示的实验结果分析可知,在考察时间范围内,Ti元素几乎未浸出。Al、Si、V和W元素浸出率则随反应时间的延长而逐渐增大,反应时间为180 min时,Al、Si、V和W元素浸出率分别为 98%、82%、98%和 86%;继续延长反应时间,各元素浸出率的增幅变缓,反应已趋于平衡状态。

同时,从图3(b)可以看出,浸出渣比表面积和孔容随反应时间的变化趋势一致,反应时间为30~120 min时,比表面积和孔容均随反应时间的延长而缓慢增大;反应时间为180 min时,比表面积和孔容迅速增大到 108 m2·g-1和 0.54 cm3·g-1;后随着反应时间的继续延长,表面积和孔容基本保持不变。综合图3(a)和图3(b),为了获得较高的元素浸出率和浸出渣相比表面积及孔容,适宜的反应时间为180 min。

图3 反应时间对元素浸出率和浸出渣比表面积、孔容的影响Fig.3 Effect of reaction time on leaching efficiency and specific surface area, pore volume of leaching residue(Conditions: 500 r·min-1, 200℃, 10 ml·g-1, 2.5 mol·L-1 NaOH)

2.1.2 反应温度对浸出过程的影响 为探究废弃SCR脱硝催化剂碱浸过程中温度对Al、Si、V、W和Ti等元素浸出率以及浸出渣比表面积、孔容的影响,在搅拌转速 500 r·min-1、液固比 10 ml·g-1、NaOH浓度2.5 mol·L-1、反应时间180 min条件下,进行浸出实验,结果如图4所示。

图4 反应温度对元素浸出率和浸出渣比表面积、孔容的影响Fig.4 Effect of reaction temperature on leaching efficiency and specific surface area, pore volume of leaching residue(Conditions: 500 r·min-1, 10 ml·g-1, 2.5 mol·L-1 NaOH,180 min)

基于图4(a)所示的实验结果分析可知,该体系在考察温度范围内不会使Ti元素浸出。随着反应温度的升高,W元素浸出率呈逐渐增大的趋势,V元素浸出率则基本恒定在 98%。当反应温度低于140℃时,Al元素浸出率随反应温度的升高而降低,后趋于稳定,其主要原因在于浸出的Al和Si进一步反应生成溶解度很小的铝硅酸钠复盐,包裹在反应物表面,阻碍其进一步溶解。Si元素浸出率则随温度升高而逐渐降低,这可能是因为温度升高促进硅酸根离子发生聚合形成胶体,难以通过洗涤抽滤除去[24];此外同样会发生副反应生成溶解度很小的铝硅酸钠复盐[25]。

同时,从图4(b)可以看出,孔容随浸出温度的升高几乎呈线性增大,当温度从120℃升高至200℃时,孔容从 0.35 cm3·g-1增大到 0.54 cm3·g-1。相比而言,温度对浸出渣的比表面积的影响较小,随温度升高,比表面积缓慢增加至107 m2·g-1,160℃之后略有下降,但仍保持100 m2·g-1以上。综合图4(a)和图4(b),为了获得较高的元素浸出率和浸出渣相比表面积及孔容,同时减小能耗,选择160℃为最优反应温度。

2.1.3 液固比对浸出过程的影响 为探究废弃SCR脱硝催化剂碱浸过程中液固比对Al、Si、V、W和Ti等元素浸出率以及浸出渣比表面积、孔容的影响,在搅拌转速 500 r·min-1、温度 200℃、NaOH浓度2.5 mol·L-1、反应时间180 min条件下,进行浸出实验,结果如图5所示。

基于图5(a)所示的实验结果分析可知,在不同液固比条件下,Ti元素几乎未浸出。随液固比的增加,Si元素浸出率先逐渐增大后趋于稳定。当液固比从 5 ml·g-1升高至 10 ml·g-1时,Al元素浸出率急剧提高至 97%,而当液固比进一步增加时,Al元素浸出率增幅变缓,当液固比为20 ml·g-1时,Al元素浸出率达到最大值(100%)。理论上,增大液固比可以提高体系的流动性,加快固液之间的传质速率,利于Si、Al元素的浸出;同时在一定范围内提高液固比,可降低溶出体系中硅酸盐和铝酸盐质量浓度,使其不易达到饱和值,从而抑制铝硅酸钠复盐的沉淀反应。相较而言,V和W元素浸出率受液固比的影响较小,当液固比从5 ml·g-1升高至15 ml·g-1时,V和W元素浸出率随液固比的增加缓慢升高,当液固比进一步升高时,浸出率均略有降低。

同时,从图5(b)可以看出,液固比对浸出渣的比表面积和孔容影响较小,随液固比的增加,孔容基本恒定在 0.50 cm3·g-1左右,比表面积则保持在 100~110 m2·g-1。综合图5(a)和图5(b),液固比增大有利于各元素的浸出,但液固比过大,氢氧化钠的用量增加,同时将产生大量废液,增加后续处理费用;且液固比在15 ml·g-1后,Al、Si元素浸出率的增幅较小,V、W元素浸出率则略有下降。因此,适宜的液固比为15 ml·g-1。

图5 液固比对元素浸出率和浸出渣比表面积、孔容的影响Fig.5 Effect of liquid-to-solid ratio on leaching efficiency and specific surface area, pore volume of leaching residue(Conditions: 500 r·min-1, 200℃, 2.5 mol·L-1 NaOH, 180 min)

2.1.4 NaOH浓度对浸出过程的影响 为探究废弃SCR脱硝催化剂碱浸过程中NaOH浓度对Al、Si、V、W和Ti等元素浸出率以及浸出渣比表面积、孔容的影响,在搅拌转速500 r·min-1、温度200℃、液固比10 ml·g-1、反应时间180 min条件下,进行浸出实验,实验结果见图6。

从图6(a)可以看出,Ti元素在不同NaOH浓度下基本不被浸出,V元素浸出率受NaOH浓度的影响较小,基本稳定在97%左右。随着NaOH浓度的提高,W、Si元素浸出率分别从57%、53%增大到93%、86%;Al元素浸出率呈现先增加后降低的变化趋势,碱浓度2.5 mol·L-1时达到最大值(99%),后略有下降,这可能是因为NaOH浓度过高时,溶液黏度增加,降低了体系传质速率,从而导致 Al元素浸出率降低。

图6 NaOH浓度对元素浸出率和浸出渣比表面积、孔容的影响Fig.6 Effect of NaOH concentration on leaching efficiency and specific surface area, pore volume of leaching residue(Conditions: 500 r·min-1, 10 ml·g-1, 200℃, 180 min)

同时,从图(b)可以看出,NaOH浓度对浸出渣比表面积、孔容的影响规律一致,随NaOH浓度的增加,比表面积和孔容均呈增大的趋势,碱浓度为2.5 mol·L-1时,浸出渣比表面积达到100 m2·g-1以上,后增幅减小;且NaOH浓度过高存在苛性高、黏度大、普通过滤介质过滤难等缺点,因此综合考虑元素浸出率、浸出渣比表面积、孔容和NaOH利用率的影响,确定适宜的NaOH浓度为2.5 mol·L-1。

综上所述,废弃SCR脱硝催化剂的最优碱浸工艺条件为:时间180 min、温度160℃、液固比15 ml·g-1、NaOH 浓度 2.5 mol·L-1。在此优化条件下,可有效控制Ti元素的浸出,同时得到纯度较高、孔道恢复较好的TiO2载体。

2.2 优化条件下浸出渣的物相组成分析

在最优工艺条件下进行废弃 SCR脱硝催化剂的浸出实验,通过XRF对新鲜、废弃催化剂和废弃催化剂碱浸渣及其酸洗后回收的再生载体进行了元素组成分析,结果如表1所示。从表中可以看出,废弃催化剂中V2O5的含量为0.53%,低于新鲜催化剂(0.71%),说明活性组分的损失是造成催化剂活性降低的原因之一。此外,废弃催化剂中Al、Si、Ca,、Fe、K、Na和As的含量较新鲜催化剂有一定的升高,而碱金属、碱土金属、重金属的沉积会造成催化剂中毒,导致活性下降[26]。因此,废弃催化剂不能直接用于新鲜催化剂的制备。本文采用稀碱NaOH溶液作为浸出剂处理废弃催化剂,经过碱浸后,浸出渣中 Al、Si含量明显下降,Fe含量有一定的降低,但 Ca含量相对提高,同时伴有大量金属Na残留。因此,浸出渣回用前还需进一步酸洗。经稀硫酸洗涤后,Al、Si和Fe含量进一步降低,同时Ca、K、Na和As在渣相中的残留量较低。说明回收的再生载体主要成分为TiO2,其中杂质含量较低,且酸洗过程引入了产生酸性位的阴离子(SO42-),有利于后续再合成催化剂表面酸性的提高,从而提高催化剂活性[13]。

表1 新鲜、废弃脱硝催化剂和废弃催化剂浸出渣的主要成分分析Table 1 Main compositions of fresh, waste SCR catalysts and leaching residues/%(mass)

图7为新鲜、废弃SCR脱硝催化剂以及再生载体的 XRD分析。与新鲜催化剂一样,废弃催化剂的主要物相保持为锐钛矿型TiO2,说明催化剂在长期的运行过程中并没有发生明显的烧结或物相变化。对废弃催化剂进行碱浸以及稀酸洗涤后,回收的再生载体中仍然只观察到锐钛矿型 TiO2的特征衍射峰,说明浸出过程并没有破坏催化剂的物相。

图7 新鲜、废弃催化剂和再生载体的XRD谱图Fig.7 XRD patterns of fresh(a), waste(b), and recycled(c)TiO2 carrier

从上述的物相组成分析来看,从废弃SCR脱硝催化剂中回收的再生载体主要成分为锐钛矿型TiO2,可作为制备新鲜脱硝催化剂的载体。

2.3 再合成催化剂活性评价

文献报道脱硝催化剂中活性组分 V2O5、助剂WO3的含量与催化剂活性密切相关[27-28],因此本文利用废弃SCR脱硝催化剂中回收的再生载体,通过浸渍负载与新鲜催化剂相同含量的WO3(3.5%(质量))和 V2O5(0.7%(质量))制备了 V2O5-WO3/TiO2催化剂。

在不同温度下,对再生载体制备的V2O5-WO3/TiO2催化剂及新鲜、废弃催化剂进行了活性评价,结果如图8所示。从图中可以看出,在温度范围350~500℃内,新鲜和废弃催化剂的脱硝率基本一致,稳定在100%左右,但在低温段(150~350℃)存在一定的差异,当反应温度为300℃时,废弃催化剂的脱硝率为80%,明显低于新鲜催化剂(脱硝率为 96%),表明废弃催化剂低温区脱硝活性明显下降。对于再生载体制备的催化剂,当负载3.5%(质量)WO3和0.7%(质量)V2O5时,催化剂的脱硝活性较废弃催化剂有了明显的提升,且恢复至新鲜催化剂水平,300℃的NO转化率达到98%左右。在实际燃煤电厂烟气脱硝中,SCR脱硝催化剂的操作温度一般为300~430℃[29],因此当负载与新鲜催化剂相同含量的WO3和V2O5时,再生载体所制备的催化剂可满足实际燃煤电厂烟气脱硝的需求。

图8 新鲜、废弃和再合成催化剂的脱硝活性Fig.8 NO conversion of fresh, waste and resynthesized catalysts (Conditions: 0.1% NO, 0.1% NH3, 5% O2; total gas flow rate=1600 ml·min-1, GHSV=27430 h-1)

由活性评价结果可以得到,再生载体负载与新鲜催化剂相同含量的WO3和V2O5所制备的催化剂脱硝活性已恢复至新鲜催化剂水平。然而实际燃煤电厂烟气中通常含有SO2和H2O,因此需要对催化剂进行抗硫抗水性能测试。图9为300℃下新鲜、废弃和再合成催化剂抗硫抗水性的测试结果。由图可知,在300℃下通SO2和H2O之前,新鲜、废弃和再合成催化剂的NO转化率分别保持为96.1%、80.2%和97.8%;通入0.02% SO2和10% H2O后,NO转化率迅速下降,其中,新鲜和废弃催化剂脱硝率分别下降至87.1%、68.2%,再合成催化剂脱硝率下降至 91%,与新鲜催化剂降幅相近;停止通入SO2和H2O后,催化剂脱硝活性迅速恢复,且新鲜和再合成催化剂的脱硝活性均恢复到原来水平,而废弃催化剂脱硝活性未完全恢复,NO转化率下降至72%。分析可能的原因是气体在催化剂处混合后,同时通入的H2O和SO2与烟气中的NH3产生竞争吸附,反应生成硫酸铵和硫酸氢铵,覆盖在催化剂表面,导致脱硝效率有所下降[30]。从上述结果可以看出,再生载体制备的催化剂具有较好的抗硫抗水性。

图9 新鲜、废弃和再合成催化剂的抗硫抗水性Fig.9 Effects of SO2 and H2O on NO conversion over fresh,waste and resynthesized catalysts (Conditions: 0.1% NO, 0.1%NH3, 5% O2, 10% H2O, 0.02% SO2; total gas flow rate=1600 ml·min-1, GHSV=27430 h-1, 300℃)

表2为新鲜、废弃和再合成催化剂的主要成分,由表可知,废弃催化剂中SiO2、Al2O3、CaO、Fe2O3等含量较高,这是因为一方面,催化剂在制备成型过程中添加了玻璃纤维(主要成分为SiO2、Al2O3、CaO等)用于提高催化剂的力学性能;另一方面,催化剂在长期运行过程中飞灰中SiO2、Al2O3、CaO、Fe2O3、K2O、Na2O、As2O3等杂质沉积在其表面。而经过碱浸酸洗后,再生载体负载与新鲜催化剂相同含量 V2O5(0.71%)制备的催化剂,由于未经过成型,因此SiO2、Al2O3、CaO含量较低,但杂质Fe2O3、K2O等已实现脱除,有利于催化剂活性恢复。

催化剂的氧化还原性能对 NH3-SCR反应的催化循环至关重要。采用H2-TPR分析上述催化剂的还原性,结果如图10所示。

图10 新鲜、废弃和再合成催化剂的H2-TPR分析Fig.10 H2-TPR results of fresh, waste and resynthesized catalysts

表2 新鲜、废弃和再合成催化剂的主要成分分析Table 2 Main compositions of fresh, waste and resynthesized SCR catalysts/%(mass)

从图中可以看出,新鲜催化剂分别在 447℃和860℃处出现了两个还原峰,分别为 V5+→V3+和W6+→W0的还原峰[31]。与新鲜催化剂相比,废弃催化剂V物种的还原峰温度明显往高温方向偏移,对应还原峰温度升高至505℃,说明催化剂V物种的还原性减弱,这主要是因为催化剂运行过程沉积的碱金属、碱土金属等对催化剂的还原性有阻碍作用[31]。根据上述分析结果,可以得到还原性的降低是废弃催化剂活性尤其是低温段活性下降的另一个主要原因。经过碱浸酸洗后,再生载体制备的催化剂V的还原峰温度显著下降至453℃,说明大部分沉积的杂质被除去,再合成催化剂的还原性明显恢复。

催化剂的表面酸性是 SCR催化反应的另一个重要性能,文献[32-33]报道,在NH3-TPD谱图中,弱酸酸性位(对应于Brønsted酸性位)主要位于250℃以下的区间内,而 250℃以上主要为中强酸酸性位(对应于Lewis酸性位),同时认为催化剂的表面酸性越强,对NH3的吸附能力越强,催化活性越好。对上述催化剂进行 NH3-TPD酸性测试,结果如图11所示。从图中可以看出,新鲜催化剂 NH3-TPD曲线出现了两个宽脱附峰,分别对应两个酸性中心:140℃的弱酸中心,501℃的中强酸中心。对比新鲜、废弃催化剂可以发现,废弃催化剂的酸量较新鲜催化剂显著减少,而再生载体所制备的催化剂,其表面酸性尤其是中强酸和强酸中心明显提升,甚至优于新鲜催化剂。这是因为一方面沉积的杂质大部分被去除;另一方面,再生载体经硫酸洗涤后,引入了大量产生酸性位的SO42-。由此说明再合成催化剂表面酸性的提升是其脱硝活性恢复的另一个重要原因[13]。

图11 新鲜、废弃和再合成催化剂的NH3-TPD分析Fig.11 NH3-TPD results of fresh, waste and resynthesized catalysts

3 结 论

(1)以燃煤电厂废弃SCR脱硝催化剂为原料,稀NaOH溶液为浸出介质,浸出渣经稀硫酸洗涤后作为载体制备了V2O5-WO3/TiO2催化剂。

(2)通过考察反应时间、温度、液固比和NaOH浓度等工艺条件对Al、Si、V、W和Ti等元素浸出率和浸出渣比表面积、孔容的影响,得到最优碱浸工艺条件为:反应时间180 min、温度160℃、液固比 15 ml·g-1、NaOH 浓度 2.5 mol·L-1,在此工艺条件下,可有效控制Ti元素的浸出,同时得到的TiO2载体纯度较高、孔道结构恢复较好。

(3)浸出渣的物相组成分析结果表明,从废弃脱硝催化剂中回收的再生载体主要成分为锐钛矿型TiO2,可用作制备新鲜催化剂的载体。

(4)当负载与新鲜催化剂相同含量的 WO3和V2O5时,再生载体制备的催化剂脱硝活性恢复至新鲜催化剂水平,且表现出良好的抗硫抗水性;表征结果表明再合成催化剂还原性和表面酸性的提升是其脱硝活性恢复的主要原因。

[1] HU Y H, GRIFFITHS K, NORTON P R. Surface science studies of selective catalytic reduction of NO: progress in the last ten years[J].Surface Science, 2009, 603(10/11/12): 1740-1750.

[2] LISI L, LASORELLA G, MALLOGGI S, et al. Single and combined deactivating effect of alkali metals and HCl on commercial SCR catalysts[J].Applied Catalysis B: Environmental, 2004, 50(4):251-258.

[3] 高岩, 栾涛, 彭吉伟, 等. 燃煤电厂真实烟气条件下 SCR催化剂脱硝性能[J]. 化工学报, 2013, 64(7): 2611-2618.GAO Y, LUAN T, PENG J W, et al. DeNOxperformance of SCR catalyst for exhaust gas from coal-fired power plant[J]. CIESC Journal, 2013, 64(7): 2611-2618.

[4] ZHENG Y, JENSEN A D, JOHNSSON J E. Laboratory investigation of selective catalytic reduction catalysts: deactivation by potassium compounds and catalyst generation[J]. Industrial & Engineering Chemistry Research, 2004, 43(4): 941-947.

[5] 姜烨, 高翔, 吴卫红, 等. 选择性催化还原脱硝催化剂失活研究综述[J]. 中国电机工程学报, 2013, 33(14): 18-31.JIANG Y, GAO X, WU W H, et al. Review of the deactivation of selective catalytic reduction DeNOxcatalysts[J]. Proceedings of CSEE, 2013, 33(14): 18-31.

[6] 张烨, 徐晓亮, 缪明烽. SCR脱硝催化剂失活机理研究进展[J]. 能源环境保护, 2011, 25(4): 14-18.ZHANG Y, XU X L, MIAO M F. Advance in deactivation mechanism for SCR denitration catalyst[J]. Energy Environmental Protection, 2011, 25(4): 14-18.

[7] PENG Y, LI J, CHEN L,et al.Alkali metal poisoning of a CeO2-WO3catalyst used in the selective catalytic reduction of NOxwith NH3: an experimental and theoretical study[J]. Environmental Science &Technology, 2012, 46: 2864-2869.

[8] 马建蓉, 黄张根, 刘振宇, 等. 再生方法对V2O5/AC催化剂同时脱硫脱硝活性的影响[J]. 催化学报, 2005, 26(6): 463-469.MA J R, HUANG Z G, LIU Z Y,et al.Effect of regeneration method on activity for simultaneous removal of SO2and NO over V2O5/AC catalyst-sorbent[J]. Chinese Journal of Catalysis, 2005, 26(6):463-469.

[9] XIE G, LIU Z, ZHU Z,et al.Reductive regeneration of sulfated CuO/Al2O3catalyst-sorbent in ammonia[J]. Applied Catalysis B:Environmental, 2003, 45(3): 213-221.

[10] LEE J B, KIM S K, KIM D W,et al.Effect of H2SO4concentration in washing solution on regeneration of commercial selective catalytic reduction catalyst[J]. Korean Journal of Chemical Engineering, 2012,29: 270-276.

[11] YU Y K, HE C, CHEN J S,et al.Regeneration of deactivated commercial SCR catalyst by alkali washing[J]. Catalysis Communications, 2013, 39: 78-81.

[12] YU Y K, MENG X R, CHEN J S,et al.Deactivation mechanism and feasible regeneration approaches for the used commercial NH3-SCR catalysts[J]. Environmental Science & Technology, 2016, 37: 828-836.

[13] KHODAYARI R, ODENBRAND C I. Regeneration of commercial SCR catalysts by washing and sulphation: effect of sulphate groups on the activity[J]. Applied Catalysis B: Environmental, 2001, 33:277-291.

[14] 李俊峰, 张兵兵, 李翼然, 等. 基于钒钛基 SCR法废脱硝催化剂的回收利用[J]. 广州化工, 2014, 42(24): 130-132.LI J F, ZHANG B B, LI Y R,et al.Study on reclamation of deactivated De-NOxcatalyst based on V2O5-TiO2[J]. Guangzhou Chemical Industry, 2014, 42(24): 130-132.

[15] 汪德志, 吴刚, 肖雨亭, 等. 从选择性催化还原脱硝催化剂中回收钨组分的方法: 103088217A[P]. 2013-05-08.WANG D Z, WU G, XIAO Y T,et al.Method for recovering tungsten component from selective catalytic reduction denitrification catalyst:103088217A[P]. 2013-05-08.

[16] 陈晨, 陆强, 蔺卓玮, 等. 燃煤电厂废弃 SCR脱硝催化剂元素回收研究进展[J]. 化工进展, 2016, 35(10): 3306-3312.CHEN C, LU Q, LIN Z W,et al.Research progress of element recovery of waste De-NOxSCR catalyst from coal-fired power plants[J]. Chemical Industry and Engineering Progress, 2016, 35(10):3306-3312.

[17] 李冬芳, 朱彤, 林德海, 等. V-W-Ti基脱硝催化剂资源化回收[J].环境工程, 2015, 33(增): 335-338.LI D F, ZHU T, LIU D H,et al.Resource recycling of V-W-Ti SCR catalyst[J]. Environmental Engineering, 2015, 33(suppl.): 335-338.

[18] MAZUREK K, BIALOWICZ K, TRYPUC M. Recovery of vanadium, potassium and iron from a spent catalyst using urea solution[J]. Hydrometallurgy, 2010, 103: 19-24.

[19] MAZUREK K. Recovery of vanadium, potassium and iron from a spent vanadium catalyst by oxalic acid solution leaching,precipitation and ion exchange processes[J]. Hydrometallurgy, 2013,134/135: 26-31.

[20] KIM J W, LEE W G, HWANG I S,et al.Recovery of tungsten from spent selective catalytic reduction catalysts by pressure leaching[J].Journal of Industrial and Engineering Chemistry, 2015, 28: 73-77.

[21] HUO Y T, CHANG Z D, LI W J,et al.Reuse and valorization of vanadium and tungsten from waste V2O5-WO3/TiO2catalyst[J]. Waste Biomass Valoration, 2015, 6: 159-165.

[22] ZHAO Z P, GUO M, ZHANG M. Extraction of molybdenum and vanadium from the spent diesel exhaust catalyst by ammonia leaching method[J]. Journal of Hazardous Materials, 2015, 286: 402-409.

[23] 吴晓东, 许腾飞, 刘雪松, 等. 一种从废钒钨钛催化剂中回收锐钛矿型钛钨粉的方法: 104789780B[P]. 2016-09-21.WU X D, XU T F, LIU X S,et al.A process for recovering anatase titanium tungsten powder from scrap tungsten titanium vanadium catalyst: 104789780B[P]. 2016-09-21.

[24] LI W, ZHANG Q G, GU M Y,et al.Effect of temperature on rheological behavior of silicon carbide aqueous suspension[J].Ceramics International, 2006, 32: 761-765.

[25] 冯雅丽, 刘鹏伟, 李浩然, 等. 大洋多金属结核高压低质量分数碱浸过程中 SiO2溶出行为[J]. 中南大学学报(自然科学版), 2016,47(7): 2196-2204.FENG Y L, LIU P W, LI H R,et al.Dissolving behavior of silica of ocean polymetallic nodules in low mass fraction of alkali leaching under high pressure[J]. Journal of Central South University(Science and Technology), 2016, 47(7): 2196-2204.

[26] LI J H, PENG Y, CHANG H Z,et al.Chemical poison and regeneration of SCR catalysts for NOxremoval from stationary sources[J]. Frontiers of Environmental Science & Engineering, 2016,10: 413-427.

[27] TANG F S, ZHUANG K, YANG F,et al.Effect of dispersion state and surface properties of supported vanadia on the activity of V2O5/TiO2catalysts for the selective catalytic reduction of NO by NH3[J]. Chinese Journal of Catalysis, 2012, 33(6): 933-940.

[28] MARBERGER A, ELSENER M, FERRI D,et al.VOxsurface coverage optimization of V2O5/WO3-TiO2SCR catalysts by variation of the V loading and by aging[J]. Catalysts, 2015, 5: 1704-1720.

[29] 李丽, 盘思伟, 赵宁, 等. 燃煤电厂 SCR脱硝催化剂评价与再生[M]. 北京: 中国电力出版社, 2015: 3-15.LI L, PAN S W, ZHAO N,et al.Evaluation and Regeneration of SCR Denitration Catalyst Used in Coal-Fired Power Plants[M]. Beijing:China Electric Power Press, 2015: 3-15.

[30] HUANG Z G, ZHU Z P, LIU Z Y. Combined effect of H2O and SO2on V2O5/AC catalysts for NO reduction with ammonia at lower temperatures[J]. Applied Catalysis B: Environmental, 2002, 39:361-368.

[31] CHEN L, LI J, GE M. The poisoning effect of alkali metals doping over nano V2O5-WO3/TiO2catalysts on selective catalytic reduction of NOxby NH3[J]. Chemical Engineering Journal, 2011, 170(2/3):531-537.

[32] ARFAOUI J, BOUDALI L K, GHORBEL A,et al.Effect of vanadium on the behaviour of unsulfated and sulfated Ti-pillared clay catalysts in the SCR of NO by NH3[J]. Catalysis Today, 2009,142(3/4): 234-238.

[33] CHMIELARZ L, KUŚTROWSKI P, ZBROJA M,et al.Selective reduction of NO with NH3over pillared clays modified with transition metals[J]. Catalysis Today, 2004, 90(1/2): 43-49.

date:2017-05-02.

Prof. LI Huiquan, hqli@ipe.ac.cn

supported by the National Natural Science Foundation of China (51574214).

Recycling and reuse of TiO2carrier from waste SCR catalysts used in coal-fired power plants

QI Chunping1,2,3, WU Wenfen1,2, WANG Chenye1, LI Huiquan1,2,3

(1Key Laboratory of Green Process and Engineering,National Engineering Laboratory for Hydrometallurgical Cleaner Production Technology,Institute of Process Engineering,Chinese Academy of Sciences,Beijing100090,China;2University of Chinese Academy of Sciences,Beijing100049,China;3Sino-Danish Center for Education and Research,Beijing100190,China)

The recycling and reuse of TiO2carrier from waste SCR catalysts used in coal-fired power plants was studied. The influence of reaction time, temperature, liquid-to-solid ratio and NaOH concentration on the leaching efficiency of Al, Si, V, W and Ti during leaching process, specific surface area and pore volume of leaching residue was investigated. The optimal leaching conditions were obtained with reaction time of 180 min,temperature of 160℃, liquid-to-solid ratio of 15 ml·g-1and NaOH concentration of 2.5 mol·L-1. The main composition of the leaching residue obtained under optimal conditions was anatase TiO2, which was then used to synthesize V2O5-WO3/TiO2catalysts with various V2O5loadings after acid washing. The activity evaluation revealed that the resynthesized 0.7% V2O5-WO3/TiO2catalyst was almost recovered to the level of fresh catalyst with NO conversion being recovered to 97.8% at 300℃, and it also showed a good resistance to SO2and H2O.

coal-fired power plant; flue gas denitration; selective catalytic reduction; waste catalyst; TiO2carrier; reuse

X 7

A

0438—1157(2017)11—4239—10

10.11949/j.issn.0438-1157.20170504

2017-05-02收到初稿,2017-06-08收到修改稿。

联系人:李会泉。

戚春萍(1991—),女,硕士研究生。

国家自然科学基金项目(51574214)。