回转干馏炉内颗粒间传热特性的数值模拟

2017-11-22王擎李建王智超张立栋

王擎,李建,王智超,张立栋

(东北电力大学油页岩综合利用教育部工程研究中心,吉林省 吉林市 132012)

回转干馏炉内颗粒间传热特性的数值模拟

王擎,李建,王智超,张立栋

(东北电力大学油页岩综合利用教育部工程研究中心,吉林省 吉林市 132012)

将离散元方法与颗粒热传导模型相结合,研究了页岩灰颗粒与油页岩颗粒在回转干馏炉内的混合传热过程,采用混合指数、颗粒平均温度和温度标准偏差作为评价混合传热效果的指标,分析了填充率、炉体转速、油页岩粒径及抄板形式对颗粒间混合传热特性的影响规律。结果表明,炉体转速和油页岩粒径是影响颗粒混合传热效果的主要因素,而填充率和抄板形式对混合传热效果的影响相对较小。当炉内未设抄板时,随着填充率和油页岩粒径的增大,颗粒间分层现象使混合传热效果变差,而随炉体转速的提高传热效果呈现出先增强后减弱的趋势;设抄板时,抄板形式对炉内颗粒间的混合起到不同程度的扰动作用,从而使传热效果得到显著改善。

回转干馏炉;离散元方法;数值模拟;混合;传热

引 言

世界油页岩资源丰富,其储量折算成页岩油资源量大约为5000亿吨[1],远远超过了世界原油可采储量和原油资源量,因此油页岩已经成为石油的重要补充能源[2]。油页岩固体热载体干馏技术是一种重要的油页岩处理技术[3],是指用高温页岩灰颗粒作为固体热载体在回转炉中与页岩颗粒混合换热并对其进行干馏从而制取页岩油的过程[4],该技术具有资源利用率高、油收率高等优点[5]。

回转装置在工业生产中处理颗粒状物料有着广泛的应用[6],包括煅烧、干馏、渗碳、浸渍以及干燥等。目前,对回转装置中颗粒之间的传热过程进行仿真模拟的研究手段主要有两种:计算流体力学方法(computational fluid dynamics,CFD)和离散元方法(discrete element method,DEM)。应用CFD将颗粒系统视为连续性介质,虽然能够获得颗粒与颗粒以及颗粒与周围流体之间进行热交换过程中的温度场分布[7],但在实际情况下必须考虑颗粒的离散性,无法揭示单个颗粒的具体运动情况以及温度变化,而应用DEM既能揭示整个颗粒系统的混合情况和温度分布,又能揭示单个颗粒温度变化,因此离散元方法在工业分析仿真应用中有着非常好的前景[8]。

近十年来,离散元方法在研究流化床[9]、填充床[10]以及回转炉[11]等方面得到了广泛的应用,已经成为一种研究颗粒混合运动和传热现象的有效方法。对于颗粒的混合运动,胡陈枢等[12]对不同转速下滚筒内二组元颗粒的混合和分离过程进行了模拟,提出两种衡量混合程度的方法——表观混合指数和动态混合指数。李少华等[13-15]对回转干馏炉内两种不同粒径颗粒的混合过程进行了模拟,利用颗粒间接触数作为评价颗粒混合程度的指标,研究分析了回转炉转速、抄板形式、炉型结构等对二组元颗粒混合效果的影响。

在模拟颗粒传热方面,Maio等[16]成功模拟预测了流化床中颗粒温度场的变化,得到的结果与实验数据相吻合,因此应用离散元方法模拟回转炉内颗粒的传热过程是可行的。Gui等[17-18]采用DEM结合颗粒间热传导模型研究了颗粒在圆形滚筒和波形滚筒内的传热过程。Chaudhuri等[19-20]在不考虑内部气体的情况下对以炉壁作为热源的回转窑中颗粒系统与炉体壁面间的传热过程进行了模拟,与实验对比研究了颗粒材料特性参数(热导率、比热容)、炉体转速、填充率和回转窑内构件形式对颗粒温度变化的影响规律。

虽然已经有许多学者对油页岩干馏过程进行了大量的研究,但是对小颗粒油页岩在固体热载体回转干馏炉中进行干馏时与页岩灰颗粒间混合传热过程缺乏较为深入的分析。为此,应用离散元方法对非反应回转干馏炉内高温页岩灰颗粒与油页岩颗粒之间的混合传热过程进行模拟,综合考虑干馏炉运行参数和抄板形式对两种颗粒间混合传热特性的影响,旨在掌握各因素对颗粒状油页岩干馏过程的影响规律,为油页岩固体热载体技术的开发和工业应用提出合理有效的操作方法和优化方案。

1 模型及工况

1.1 颗粒热传导模型

根据3种传热机制(导热、对流以及辐射)可知,在回转炉中颗粒介质之间的热传递过程[19]包括:①固体颗粒内部的热传导;②两个颗粒之间通过接触而产生的热传导;③两个颗粒接触之前通过之间的间隙流体而产生的热传导;④通过回转炉内流体的对流换热;⑤固体颗粒表面之间的辐射换热。由于油页岩的干馏过程是在隔绝空气的条件下进行的,并且不考虑油页岩干馏产生的气体对颗粒间传热的影响,所以可忽略颗粒与颗粒之间通过间隙流体产生的热传导和对流换热。对于回转干馏炉中的单一密集相颗粒系统来说,颗粒与颗粒之间接触非常频繁,因此接触热传导成为主要的传热方式[21]。运用离散元方法对工业设备中单相颗粒流系统内部的传热过程进行模拟仿真时,可建立一种简单的热交换模型,并运用此模型来预测和分析回转干馏炉中颗粒间相互接触并发生热量交换时温度场的变化。

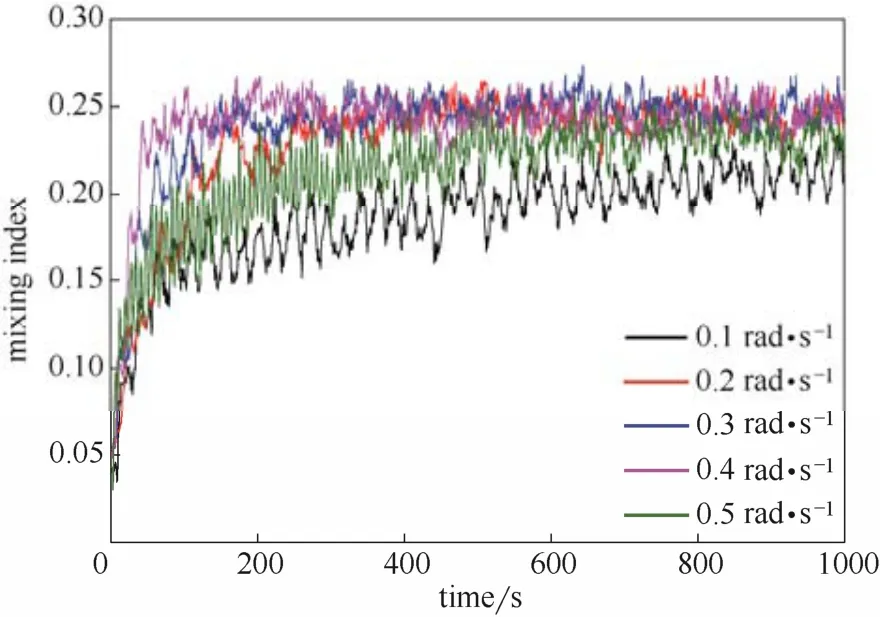

颗粒间相互接触时的传热量[22]可表示为

式中,Qpipj为单位时间内高温页岩灰颗粒与页岩颗粒之间的传热量;Tpi和 Tpj为页岩颗粒和页岩灰颗粒的温度;Hc为传热系数[23],表达式为

式中,λ1、λ2分别为油页岩颗粒和页岩灰颗粒的热导率;括号中的内容表示颗粒与颗粒间的接触面积,FN为法向接触力(normal force);r*为Hertz完全弹性接触理论中的颗粒几何平均半径;E*为等效杨氏模量(effective Young’s modulus)。

颗粒间的传热量计算出来后,根据热力学第一定律,颗粒温度随时间的变化可以通过式(3)求解

式中,ΣQpipj为所有页岩灰颗粒或页岩颗粒热流量之和,Tp、ρp、cp和Vp分别为颗粒材料的温度、密度、比定压热容和体积。式中忽略了固体颗粒内部的热传导对温度分布的影响。当固体颗粒直径较小时,颗粒内部的热传导在瞬间内便可完成,所以假设颗粒内部温度视为均匀分布是合理的[24-25]。

1.2 假设条件

为了简化计算,对于本模型可作如下假设。

(1)填充的页岩灰颗粒和页岩颗粒的粒径假定为平均直径的球形颗粒,不考虑干馏过程中颗粒形状和结构的变化;

(2)模拟过程中设定的材料特性参数均为常数,不随颗粒温度发生变化;

(3)单位仿真时间步长内颗粒温度为定值;

(4)回转炉炉壁视为绝热壁面;

(5)不考虑油页岩干馏过程中有机质热解产生油气对传热的影响。

1.3 模型验证

应用离散元方法颗粒热传导模型对回转干馏炉内颗粒间的热传递过程进行模拟,为了验证此模型的正确性,设计了一个与Nafsun和Herz的实验[26]相同的工况并进行模拟,得到的结果与之相对比。材料参数设置详见表1,开始时30℃的石英砂颗粒和130℃玻璃颗粒按质量比1:1(两种颗粒各100000颗,填充率为20%)填充入滚筒内,填充情况见图1。颗粒填充完毕后,滚筒在转速6 r·min-1(约0.628 rad·s-1)下匀速转动,转动时间为80 s。

图2所示为本文数值模拟结果与Nafsun和Herz实验结果的对比,由图可见,对于模拟和实验结果,随着时间的推移,高温颗粒(玻璃)的平均温度呈下降趋势,而低温颗粒(石英砂)的平均温度呈上升趋势,说明颗粒在滚筒内通过接触实现了热交换。数值模拟得到的平均温度较实验结果略高,并且较光滑,这是由于在实验中物料特性会随温度的改变而改变,同时在现实中热量会通过筒壁散失到外界。但是从整体效果来看,数值模拟结果与实验数据吻合良好,因此应用本文的颗粒间热传递模型预测滚筒内颗粒间热传递是可行的。

表1 材料特性参数Table 1 Materials’ parameters employed in DEM simulations

图1 颗粒填充情况Fig.1 Particle filling condition

图2 数值模拟结果与实验结果对比Fig.2 Comparison between numerical simulation and experimental results

1.4 模型及参数

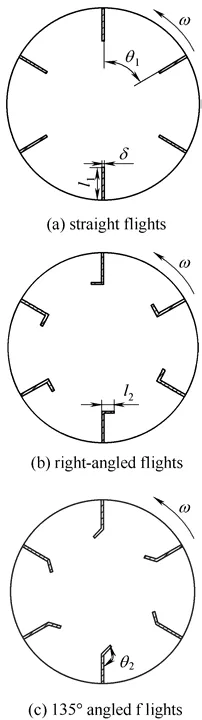

应用离散元软件 EDEM 结合颗粒热传导模型对回转炉内油页岩颗粒和页岩灰颗粒混合传热情况进行模拟,其中油页岩颗粒和页岩灰颗粒均为球形颗粒,页岩灰颗粒直径为 3 mm,并将回转炉尺寸按一定比例缩小(内径D=60 mm,长度L=30 mm,壁厚δ=2 mm),这样既可以获得颗粒在回转炉内混合和传热的一般规律,又可以大大缩短仿真用时,仿真用到的材料特性参数和接触系数见表2、表3。炉内安置抄板形式及尺寸如图3(a)~(c)所示。页岩灰颗粒和油页岩颗粒按质量比3:1填充,采用自由落体的方式先填充页岩灰颗粒后填充页岩颗粒的方式:0~0.5 s内为页岩灰颗粒,0.5~1 s为油页岩颗粒,填充完毕后回转干馏炉从t=1 s时开始按逆时针方向匀速转动。图4为无抄板情况下填充率为50%,粒径为4 mm的油页岩颗粒与页岩灰颗粒在炉内填充情况。由图4可知,颗粒填充完毕时炉内颗粒分层现象最严重,上层黑色颗粒是初始温度为110℃的油页岩颗粒,下层深灰色颗粒为740℃的页岩灰颗粒。

表2 材料特性参数Table 2 Materials’ parameters employed in DEM simulations

表3 材料接触的相关系数Table 3 Some parameters of material contact

图3 回转炉抄板形式Fig.3 Flights forms equipped in rotary retorting

图4 t=1 s时颗粒填充情况Fig.4 Particle filling condition in retort at t=1 s

2 结果与讨论

在对回转干馏炉内油页岩颗粒与页岩灰颗粒间的混合效果进行定量分析时,引入颗粒间接触数指数作为混合指数来评价回转炉内两种颗粒的混合效果,定义混合指数(mixing index)为

式中,Coil-ash为油页岩颗粒与页岩灰颗粒的接触数;Ctotal为炉内颗粒总的接触数,包括油页岩颗粒与页岩灰颗粒,油页岩颗粒与油页岩颗粒,页岩灰颗粒与页岩灰颗粒。一般认为M在0.2~0.5之间混合效果较好,M越大,说明颗粒的混合程度越高[27]。

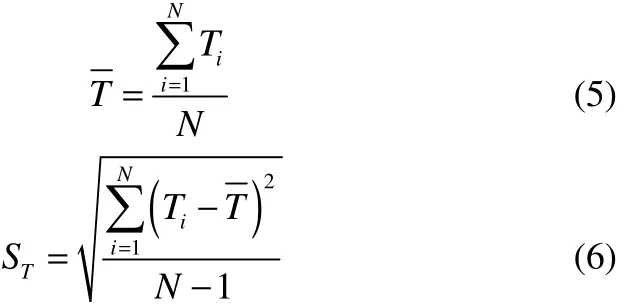

为了使颗粒间的传热过程以及温度变化能够更加清楚直观地展现出来,引入两个量化指标,分别为油页岩颗粒或页岩灰颗粒的平均温度(average temperature)和温度标准偏差(standard deviation of temperature),表达式分别见式(5)、式(6)

式中,为某时刻油页岩颗粒或页岩灰颗粒的平均温度;Ti为该时刻颗粒的温度;N为该种颗粒总数。颗粒温度标准偏差表示颗粒温度偏离颗粒整体平均温度的程度,该值越小说明颗粒温度偏离平均温度的程度越小,温度分布越均匀,传热效果就越好。

2.1 填充率对颗粒之间换热的影响

研究填充率对炉内颗粒的混合传热特性的影响规律时,在炉内不设置抄板的情况下,填充粒径为3 mm的页岩灰颗粒和4 mm的油页岩颗粒,改变回转炉内颗粒的填充率φ,使其分别为30%、40%和50%,并使回转炉保持在ω=0.3 rad·s-1下匀速转动。图5为不同填充率下回转炉内油页岩颗粒与页岩灰颗粒的混合指数随时间变化波动曲线。由图5可见,在炉体转动的初始阶段,由回转炉转动产生的扰动使两种颗粒混合指数急剧增大,直至混合指数M趋于相对平稳的波动状态。填充率为30%时,M在回转炉运行50 s左右达到最大,约为0.27;填充率为40%时,混合效果约在回转炉运行80 s时达到最好,此时M约为0.25;填充率为50%时,M在回转炉运行140 s左右达到最大,约为0.24。由此可见回转炉转速一定时炉内颗粒填充率越低,两种颗粒在回转炉中混合达到最佳状态时所用的时间越少,并且混合指数越高,因此混合效果越好。

图5 不同填充率下混合指数随时间的变化Fig.5 Evolution of mixing index over time with different fill ratio

图6(a)所示为3种不同填充率下油页岩颗粒在被高温页岩灰颗粒加热过程中平均温度变化曲线。从图6(a)中可以看出,炉内颗粒填充率对油页岩颗粒平均温度的影响相对较小。随着回转炉的转动,高温页岩灰颗粒与油页岩颗粒之间通过接触发生热传递,热量由页岩灰颗粒传递至油页岩颗粒,使其温度升高,最终达到干馏温度。在传热过程中,二者的温差逐渐减小,同时油页岩颗粒的升温速率也逐渐降低,两种颗粒的温度最终达到一个稳定状态,即热平衡状态,并且要远远晚于混合达到最佳状态用时,说明颗粒之间的传热过程是一个复杂而缓慢的过程。不同填充率下油页岩颗粒温度标准偏差随时间变化曲线如图6(b)所示,炉内颗粒填充率越低,油页岩颗粒温度标准偏差越小,颗粒温度分布越均匀,这是因为在低填充率下,两种颗粒在炉内的混合效果越好,油页岩颗粒与高温页岩灰颗粒接触越频繁,使油页岩颗粒可以被高温页岩灰颗粒均匀加热。因此炉内颗粒填充率越低,颗粒之间传热效果越好。

图6 不同填充率下油页岩颗粒平均温度随时间的变化(a)和温度标准偏差变化(b)Fig.6 Average oil shale particles temperature over time with different fill ratio (a) and variation of standard deviation of oil shale particles temperature over time (b) for different fill ratios

2.2 回转炉转速的影响

为了研究回转炉转速对炉内页岩灰颗粒与油页岩颗粒之间混合传热过程的影响规律,在炉内不设置抄板的情况下,使回转炉分别在不同转速下(0.1、0.2、0.3、0.4 和 0.5 rad·s-1)匀速转动,保持其他参数不变:d=4 mm,φ=50%。图7为不同回转炉转速下页岩灰颗粒与油页岩颗粒的混合指数随时间变化波动曲线。由图7可知,随着回转炉转速的增加,颗粒间在达到相对稳定的混合状态时M呈现先升高后降低的趋势,而达到最佳混合状态用时呈现先减小后增大的趋势,这是由于回转炉转速较低时,回转炉的转动对炉内颗粒间混合产生的扰动较小,不足以使炉内颗粒得到充分混合;图8为回转炉转速为0.4和0.5 rad·s-1时炉内颗粒分层现象对比,可见炉体转速较高时,随着炉体的转动颗粒容易出现分层现象[28-29],即大颗粒与小颗粒还未分离便又聚集在一起形成大颗粒区,使颗粒间不能充分混合。

图7 不同回转炉转速下随时间的变化Fig.7 Evolution of mixing index for different rotational speeds

图9(a)所示为不同回转炉转速下炉内油页岩颗粒平均温度变化曲线。从图9(a)中可以看出,随着回转炉转速的增加,炉内油页岩颗粒升温速率呈现先上升后下降的趋势,转速为 0.4 rad·s-1的回转炉内油页岩颗粒升温速率最快。为了更加直观地反映转速对炉内颗粒间混合及传热过程的影响,需要分析颗粒间混合达到最佳状态用时tM及M值和油页岩颗粒温度达到最佳干馏温度(500℃)用时 tT的对应关系,见表4。可见,颗粒混合得越快,M越高,并且tT越小。图9(b)中展示了不同转速下油页岩颗粒温度标准偏差随时间变化而变化曲线。从图9(b)中可以看出,回转炉转速为0.1 rad·s-1时,炉内油页岩颗粒温度分布最不均匀,其偏离颗粒整体平均温度的程度最大;而转速为 0.4 rad·s-1时,颗粒温度分布均匀性最好。就总体而言,油页岩颗粒温度分布均匀性随着回转炉转速的增加呈现出先增大后减小的规律,与颗粒间混合效果以及油页岩颗粒平均温度随转速变化的规律是一致的。这是由于当炉体转速为 0.4 rad·s-1时,回转炉炉体的转动对炉内颗粒的扰动效果最好,颗粒间的混合效果强于其他4种转速下的颗粒混合效果,油页岩颗粒能够被页岩灰颗粒均匀包裹加热(图8),使油页岩颗粒温度分布最均匀,颗粒间热传递效果最好。

图9 不同转速下油页岩颗粒平均温度(a)和温度标准偏差(b)随时间的变化Fig.9 Average oil shale particles temperature (a) and variation of standard deviation of oil shale particles temperature (b) over time under rotational speeds

图8 转速为0.4和0.5 rad·s-1时炉内颗粒分层现象及温度分布对比Fig.8 Segregation phenomenon and temperature field distribution of particles at 0.4 and 0.5 rad·s-1

表4 不同转速下混合及传热参数Table 4 Parameters of mixing and heat transfer with different rotational speed

2.3 油页岩粒径的影响

在研究油页岩粒径对炉内颗粒间混合传热过程的影响时,在炉内不设置抄板的情况下,考虑 3种不同粒径(3、4和5 mm),使颗粒填充率为30%,回转炉在0.3 rad·s-1下匀速转动。图10为油页岩粒径不同时混合指数随时间变化曲线。由图10可知,粒径为3 mm时混合指数M远远高于其他两种粒径下颗粒间的混合指数,并且混合效果最好,而d=4 mm时次之,d=5 mm时最差。

图10 粒径不同时混合指数随时间的变化Fig.10 Evolution of mixing index for different oil shale particle diameters

图11(a)所示为粒径不同时炉内油页岩颗粒平均温度变化曲线。表5为油页岩粒径不同时tM、M和tT的对照表。从图11(a)和表5中可以看出,油页岩颗粒直径越小,颗粒升温速率越快,达到最佳干馏温度和热平衡状态用时越少。图11(b)所示是不同粒径下油页岩颗粒温度标准偏差随时间变化曲线。由图11(b)可见,油页岩粒径为4 mm时温度标准偏差最大,颗粒温度分布最不均匀。随着回转炉的转动,在初始阶段,由于颗粒间混合不够充分,油页岩粒径为5 mm时颗粒分层现象比较严重(图12),使其不能被页岩灰颗粒均匀加热,整体温度较低,所以会出现粒径大反而温度偏差小的现象。但是在125 s之后,粒径越小混合越充分,油页岩颗粒被页岩灰均匀包裹并加热,颗粒整体温度分布越均匀。

图11 不同粒径下油页岩颗粒平均温度(a)和温度标准偏差(b)随时间的变化Fig.11 Average oil shale particles temperature (a) and variation of the standard deviation (b) over time under different diameters of oil shale particles

表5 油页岩粒径不同时混合及传热参数Table 5 Parameters of mixing and heat transfer with different diameter of oil shale particles

2.4 抄板形式的影响

图12 油页岩粒径为3和5 mm时炉内颗粒分层现象及颗粒温度分布对比Fig.12 Segregation phenomenon and temperature field distribution of particles at d=4 mm and d=5 mm

图13 不同形式抄板下混合指数随时间的变化Fig.13 Evolution of mixing index for different flights forms

为了研究抄板形式对回转炉内页岩灰颗粒与油页岩颗粒之间混合传热过程的影响规律,在炉内分别填充粒径为3 mm的页岩灰颗粒和4 mm的油页岩颗粒,并使填充率为30%,改变炉内抄板形式(图3),回转炉在转速为0.3 rad·s-1下匀速转动。图13所示为不同抄板形式下回转炉内颗粒混合指数随时间变化曲线。由图13可见,当炉内装置抄板时,随着回转炉的转动颗粒间的混合指数迅速增大。当炉内无抄板时颗粒间混合状态最佳时混合指数约为0.27,直抄板时仅为0.24左右,直角抄板时为0.25左右,弯抄板时约在0.26上下波动,比较后可以发现安装直抄板时颗粒间的混合效果最差,这是由于在低转速下随着炉体的转动直抄板对颗粒的扰动效果不明显并且抄板阻碍了颗粒间的接触。而对于炉内安装弯抄板时,抄板的扰动作用使得混合较快达到最佳状态,并且相对较稳定。

图14(a)所示为不同抄板形式下回转炉内油页岩颗粒平均温度随时间变化曲线。从图14(a)中可以看出,回转炉内设置抄板时,不同形式抄板对油页岩颗粒的升温速率及最高温度无明显影响,但温度升高较无抄板情况明显。图14(b)为炉内设置不同形式抄板时油页岩颗粒温度标准偏差随时间变化曲线。由图14(b)可见:4种不同形式抄板下,不设置抄板时油页岩颗粒温度偏差值最大,直抄板次之,直角抄板更小,而设置弯抄板时最小,说明抄板形式对颗粒间的传热有一定的影响,设置弯抄板时抄板对颗粒混合过程中扰动作用最强,使颗粒间能够充分混合并传热,温度分布最均匀,页岩灰颗粒与油页岩颗粒之间传热效果最好。

图14 不同抄板下油页岩颗粒平均温度(a)和温度标准偏差(b)随时间的变化Fig.14 Average oil shale particles temperature (a) and variation of standard deviation of oil shale particles temperature (b)over time for under forms of flights

3 结 论

为提高固体热载体回转干馏炉中页岩灰颗粒与油页岩颗粒间的传热效率,将离散元方法与颗粒热传导模型相结合对非反应回转干馏炉内油页岩颗粒和页岩灰颗粒的混合与传热过程进行了模拟研究,结果发现。

(1)在设定的模拟工况下,干馏炉转速以及油页岩粒径对颗粒间混合效果、颗粒平均温度和温度标准偏差的影响较明显,是影响颗粒间混合传热特性的主要因素,而炉内颗粒填充率和抄板形式对颗粒间混合情况和温度变化的影响相对较小。

(2)页岩灰颗粒与油页岩颗粒之间混合效果越好,传热效果越好,当回转干馏炉内未设抄板时,随着颗粒填充率的降低、油页岩粒径的减小,炉内颗粒间的混合传热效果呈现出增强的趋势,而随着炉体转速的提高则呈现出先增强后减弱的趋势。

(3)炉内设置抄板时,抄板周期性的扰动加快了颗粒间的混合,提高了油页岩颗粒的升温速率以及炉内颗粒温度均匀性,并且当炉内设置弯抄板时颗粒间的混合和传热效果最好。

综上所述,最佳组合工况为炉内颗粒填充率φ=30%、干馏炉转速ω=0.4 rad·s-1、油页岩粒径d=3 mm、炉内设置弯抄板。

[1] DYNI J R. Geology and resources of some world oil-shale deposits[J].Oil Shale, 2003, 20(3): 193-252.

[2] 钱家麟, 尹亮. 油页岩: 石油的补充能源[M]. 中国石化出版社,2008.QIAN J L, YIN L. Shale: Petroleum Alternative[M]. China Petrochemical Press, 2008.

[3] 何继来, 王擎. 爱沙尼亚葛洛特干馏技术的发展与应用[J]. 东北电力大学学报, 2016, 36(2): 76-80.HE J L, WANG Q. Development and application of Estonia Galoter technology[J]. Journal of Northeast Dianli Uiniversity, 2016, 36(2):76-80.

[4] GOLUBEV N. Solid oil shale heat carrier technology for oil shale retorting.[J]. Oil Shale, 2003, 20(3): 324-332.

[5] 侯吉礼, 马跃, 李术元, 等. 世界油页岩资源的开发利用现状[J].化工进展, 2015, 34(5): 1183-1190.HOU J L, MA Y, LI S Y,et al. Development and utilization of oil shale worldwide[J]. Chemical Industry and Engineering Progress,2015, 34(5): 1183-1190.

[6] AMRITKARA R, TAFTI D, DEB S. Particle scale heat transfer analysis in rotary kiln[C]// ASME 2012 Heat Transfer Summer Conference Collocated with the ASME 2012 Fluids Engineering Division Summer Meeting and the ASME 2012, International Conference on Nanochannels, Microchannels, and Minichannels,2012: 953-962.

[7] MANJU M S, SAVITHRI S. Three dimensional CFD simulation of pneumatic coal injection in a direct reduction rotary kiln[J]. Fuel,2012, 102(41): 5523-5527.

[8] KRUGGEL-EMDEN H, WIRTZ S, SIMSEK E,et al. Modeling of granular flow and combined heat transfer in hoppers by the discrete element method (DEM)[J]. Journal of Pressure Vessel Technology,2005, 128(3): 439-444.

[9] ZHOU H, FLAMANT G, GAUTHIER D,et al. Simulation of coal combustion in a bubbling fluidized bed by distinct element method[J].Chemical Engineering Research & Design, 2003, 81(9): 1144-1149.

[10] TSORY T, BEN-JACOB N, BROSH T,et al. Thermal DEM-CFD modeling and simulation of heat transfer through packed bed[J].Powder Technology, 2013, 244(4): 52-60.

[11] XIE Q, CHEN Z B, HOU Q F,et al. DEM investigation of heat transfer in a drum mixer with lifters[J]. Powder Technology, 2016.

[12] 胡陈枢, 罗坤, 樊建人, 等. 滚筒内二组元颗粒混合与分离的数值模拟[J]. 工程热物理学报, 2015, 36(9): 1947-1951.HU C S, LUO K, FAN J R,et al. Mixing and segregation of binary particles in rotating drum: a numerical study[J]. Journal of Engineering Thermophysics, 2015, 36(9): 1947-1951.

[13] 李少华, 张立栋, 张轩, 等. 回转式干馏炉内影响颗粒混合运动因素的数值分析[J]. 中国电机工程学报, 2011, 31(2): 32-38.LI S H, ZHANG L D, ZHANG X,et al. Numerical analysis of particle mixing and movement in rotary retorting[J]. Proceedings of the CSEE, 2011, 31(2): 32-38.

[14] 李少华, 王丽伟. 回转炉内壁炉型结构对颗粒混合效果的影响[J].煤炭学报, 2013, 38(10): 1878-1881.LI S H, WANG L W. Effects of the particle mixed on furnace inner structure of rotary kiln[J]. Journal of China Coal Society, 2013,38(10): 1878-1881.

[15] 李少华, 张轩, 张立栋, 等. 干馏炉内颗粒混合特性的数值研究[J].计算机仿真, 2011, 28(10): 287-291.LI S H, ZHANG X, ZHANG L D,et al. numerical simulation of mixing characteristics of particle in a horizontal retorting[J].Computer Simulation, 2011, 28(10): 287-291.

[16] MAIO F P D, RENZO A D, TREVISAN D. Comparison of heat transfer models in DEM-CFD simulations of fluidized beds with an immersed probe[J]. Powder Technology, 2009, 193(3): 257-265.

[17] GUI N, YAN J, XU W K,et al. DEM simulation and analysis of particle mixing and heat conduction in a rotating drum[J]. Chemical Engineering Science, 2013, 97: 225-234.

[18] GUI N, FAN J R. Numerical study of heat conduction of granular particles in rotating wavy drums[J]. International Journal of Heat and Mass Transfer, 2015, 84: 740-751.

[19] CHAUDHURI B, MUZZIO F J, TOMASSONE M S. Modeling of heat transfer in granular flow in rotating vessels[J]. Chemical Engineering Science, 2006, 61(19): 6348-6360.

[20] CHAUDHURI B, MUZZIO F J, TOMASSONE M S. Experimental validated computations of heat transfer in granular materials in rotary calciners[J]. Powder Technology, 2010, 198(1): 6-15.

[21] 胡国明. 颗粒系统的离散元素法分析仿真[M]. 武汉: 武汉理工大学出版社, 2010.HU G M. Analysis and Simulation of Granular System by Discrete Element method Using EDEM[M]. Wuhan: Wuhan University of Technology Press, 2010.

[22] BATCHELOR G K, O'BRIEN R W. Thermal or electrical conduction through a granular material[J]. Proceedings of the Royal Society A,1977, 355(1682): 313-333.

[23] 武锦涛, 陈纪忠, 阳永荣. 移动床中颗粒接触传热的数学模型[J].化工学报, 2006, 57(4): 719-725.WU J T, CHEN J Z, YANG Y R. Model of contact heat transfer in granular moving bed[J]. Journal of Chemical Industry and Engineering (China), 2006, 57(4): 719-725.

[24] VARGAS W L, MCCARTHY J J. Heat conduction in granular materials[J]. AIChE Journal, 2001, 47(5): 1052-1059.

[25] LIANG P, WANG Z F, BI J C. Simulation of coal pyrolysis by solid heat carrier in a moving-bed pyrolyzer[J]. Fuel, 2008, 87(4/5):435-442.

[26] NAFSUN A I, HERZ F, SPECHT E,et al. Experimental investigation of thermal bed mixing in rotary drums[C]// International Conference on Heat Transfer, Fluid Mechanics and Thermodynamics, 2015:643-648.

[27] GUPTA A, KATTERFELD A, SOETEMAN B,et al. Discrete element study mixing in an industrial sized mixer[C]// World Congress on Particle Technology 6, 2010.

[28] OTTINO J M, KHAKHAR D V. Mixing and segregation of granular materials[J]. Annual Review of Fluid Mechanics, 1904, 32(1): 55-91.

[29] ARNTZ M M H D, BEEFTINK H H, OTTER W K D,et al.Segregation of granular particles by mass, radius, and density in a horizontal rotating drum[J]. AIChE Journal, 2013, 60(1): 50-59.

date:2017-02-16.

Prof. WANG Qing, rlx888@126.com

supported by the National Natural Science Foundation of China(51676032, 51276034) and the Program for Changjiang Scholars and Innovative Research Team in University(IRT13052).

Numerical simulation on characteristics of heat transfer between particles in rotary retorting

WANG Qing, LI Jian, WANG Zhichao, ZHANG Lidong

(Engineering Research Centre of Oil Shale Comprehensive Utilization,Ministry of Education,Northeast Electric Power University,Jilin132012,Jilin,China)

The processes of mixing and heat transfer between oil shale ash particles and oil shale particles in a non-reacting rotary retorting were investigated by using discrete element method combined with particle thermal conduction model. The mixing index, the average temperature of particles and the standard deviation of temperature were used as the quantitative indexes to evaluate the effect of mixing and heat transfer. The influences of fill ratio of particles, rotational speed of vessel, diameter of the oil shale particles and flights form on particles mixing and heat transfer characteristics were analyzed. Results indicated that the rotational speed of vessel and the diameter of the oil shale particles are the main factors which influence the mixing and heat transfer effect between particles, but the fill ratio and the flights form are relatively minor. When rotary retorting without flights equipped,with the increasing of the fill ratio or the diameter of oil shale particles, the more serious segregation phenomenon between two kinds of particles occurs, the worse the mixing and heat transfer performance are. But it goes up firstly then down with the increasing of vessel speed. Compared with the rotary retorting without flights, the flights forms have influence of disturbance on particle mixing inordinately, so that the mixing and heat transfer effect between particles can be improved remarkably.

rotary retorting; discrete element method (DEM); numerical simulation; mixing; heat transfer

TQ 051

A

0438—1157(2017)11—4137—10

10.11949/j.issn.0438-1157.20170147

2017-02-16收到初稿,2017-07-08收到修改稿。

联系人及第一作者:王擎(1964—),男,教授。

国家自然科学基金项目(51676032,51276034);教育部长江学者和创新团队发展计划项目(IRT13052)。