塔式鼓泡流化床内的涌渗流动特性

2017-11-22朱晓沈来宏

朱晓,沈来宏

(东南大学能源与环境学院,能源热转换及其过程测控教育部重点实验室,江苏 南京 210096)

塔式鼓泡流化床内的涌渗流动特性

朱晓,沈来宏

(东南大学能源与环境学院,能源热转换及其过程测控教育部重点实验室,江苏 南京 210096)

为强化气固接触,提出了一种新型塔式鼓泡循环床反应器,采用多个带有风帽的中间分布板、沿床层高度方向将反应器分隔成若干腔室,流化过程中形成一种特殊的涌渗(gushing)现象;依据连续拍照所得图像,基于快速傅里叶变换和小波包变换的方法,对床内压力脉动信号进行分析,研究涌渗产生和消亡条件,频率和能量大小,以期掌握涌渗的形成规律。结果表明,此反应器内流化数为3.47时涌渗产生明显,周期性寿命为1~2 s,频率分布于0.1~0.5 Hz区域;保持流化风速不变,改变反应器结构,加入一层中间分布板构成双腔室、调整下腔室高径比为3:1以及适当增大风帽开孔率时,涌渗主频明显,能量适中,涌渗效果得到优化。因此,塔式鼓泡流化床内的涌渗流动特性取决于流化风速以及塔式鼓泡床的几何结构。

鼓泡流化床;塔式反应器;涌渗;频谱分析;小波分析

引 言

流化床技术是近年来迅速发展起来的一项高效率低污染的清洁技术,充分应用于煤燃烧、气化,烯烃聚合反应以及化学链技术等领域中[1-3]。流化床反应器冷态模型内的流动状态是评价流化床性能的关键[4-6],而流动过程中复杂的非线性状态可以用系统的压力脉动信号表征[7-8],气泡乃至节涌的产生是引起压力波动的主要原因,对流化床的流动特性、气固混合、热质传递和化学反应均有一定的影响[9-11]。在小直径高床层的流化床内,颗粒直径较大时容易形成节涌(slugging)[12],气固接触受阻,返混严重,化学反应难以进行,还会加剧壁面的磨损。骞伟中等[13]在流化床内部设置带孔隔板,形成多段流化床,抑制返混,提高用于气相转化的推动力;Diana等[14-15]则采用了一种内置楔形环状结构来改善固体燃料在反应器内的停留时间,减弱壁面侵蚀。源自强化气固接触的理念[16],本文设计了一种基于塔式鼓泡反应器的循环流化床装置,该反应器内部采用多个带有风帽的中间分布板,沿高度方向将反应器分隔成若干腔室。在流化过程中,下部腔室产生节涌,推动颗粒层渗过中间分布板的风帽结构[17-21],进入上层腔室,形成一种先涌后渗的特殊流态,称之为涌渗(gushing),此流化床也被称为涌渗流化床(gushing fluidized bed)。特殊的风帽布风板结构,将单床中产生的大而剧烈的节涌分解为小而有规律的涌渗,强化了气固接触,重构了上部腔室的流化状态,减弱返混,改善了反应器内气固混合特性。基于连续拍照技术[22-23]记录涌渗产生与消亡过程,利用快速傅里叶变换和小波包变换的分析方法,提取反应器内部涌渗产生的特征值,探究流化风速和流化床反应器结构变化对床内涌渗流态化行为的影响,通过实验手段优化反应器结构,以获得反应器内良好的流化状态[24]。

1 实验部分

1.1 实验装置

图1为基于塔式鼓泡反应器的循环流化床冷态实验装置,该系统由燃料反应器(fuel reactor)、旋风分离器(cyclone)和返料器(loop-seal)组成。整个实验装置高度为1400 mm,矩形塔式反应器的长×宽×高分别为100 mm×50 mm×500 mm,与之相连的上升管内径和返料器内径分别为30和40 mm。在燃料反应器下部腔室设有测压点P1,压力通过变送器经A/D转换后由计算机采集,再利用DASYLab软件信号处理。实验采用风机装置不断输送气体,反应器与返料器气体进口均配有流量计,用于控制风速。实验台整体采用透明有机玻璃材料制作,便于观察床内的气固流动状态,流化过程使用 CCD连续拍照进行记录。

图1 塔式鼓泡循环流化床装置Fig.1 Tower bubbling fluidized bed

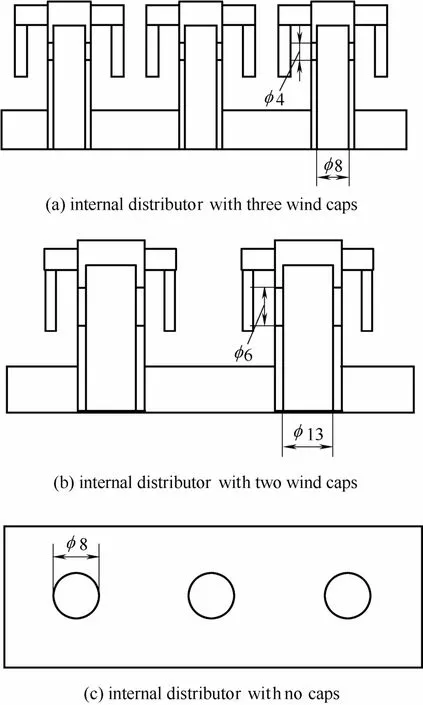

实验装置的燃料反应器内部由中间分布板(internal distributor)依次隔开,其在反应器中纵向位置可依实验工况进行调节。实验中所采用的中间分布板有3种形式,即孔隙率较小的三风帽布风板[图2(a)]、孔隙率较大的两风帽布风板[图2(b)]和不加风帽的对照中间分布板俯视[图2(c)]。与普通带孔中间分布板相比,此隔板在进风管处安装了风帽。三孔进风管的内径为8 mm,风帽上还带有4个内径为4 mm的小孔。而两风帽结构中,不仅将进风管的内径扩大为13 mm,还将风帽上的小孔内径增大到6 mm,增大了通流面积。风帽孔隙率大小对流化状态的影响与对比情况会在 2.2.3节做详细阐述。

1.2 实验条件

实验床料采用粒径为0.18~0.4 mm的石英砂,床料量 Mt保持 2.0 L不变,堆积密度 ρt为 2000 kg·m-3,属 Geldart分类中的 B类颗粒[25]。流化过程中的临界流化风速 umf[26]为 0.1 m·s-1,由 Stewart等[27]经验关联式得出的最小节涌风速 us为 0.280 m·s-1,与实验结果相符。燃料反应器流速 u0在0.173~0.520 m·s-1内变化,流化数 N 为 1.73~5.20(N=u0/umf[28]),返料器风速uls为0.04 m·s-1。中间分布板的开孔率η为通流面积与分布板截面积之比,三风帽的开孔率η为5.37%,两风帽的开孔率η为8.05%[20]。实验在室温条件(20℃)下进行,每种工况的运行时间为10 min,采样频率为100 Hz。

图2 内置中间分布板结构Fig.2 Structure of internal distributor

1.3 分析方法

2 结果与讨论

2.1 塔式鼓泡流化床反应器内涌渗流动状态

2.1.1 不同流化风速下的气固流动状态 在塔式鼓泡反应器中加入一层中间分布板构成双腔室涌渗反应器,保持风帽开孔率为 5.37%,下部腔室高径比为 3:1,利用连续拍照技术记录不同流化风速下的气固流动状态,如图3所示。流化数为1.73时,反应器内部上下两腔已经开始有小气泡的出现,进入鼓泡流态化;流化数增大到2.60,开始有大的气泡出现,床层波动变得剧烈;当流化数达到3.47时,大的气泡合并,反应器下部腔室有明显的空气柱产生,推动物料向上,形成涌渗,返料器内回料量明显增大;当流化数继续增大到4.34~5.20时,上下腔室均进入湍流流态化,此时,反应器与返料器内颗粒流动状态极不稳定,颗粒扬析明显。

图3 不同流化风速下双腔室塔式反应器气固流动状态Fig.3 Gas-solid flow pattern in tower reactor with two chambers under different inlet gas velocity

与视频图像对应的不同流化数下双腔室反应器压力波动的时域图如图4所示。当流化数较小时,压力仅有微小的波动;随着流化风速的增大,压力波动的不规律性增大,床内出现不规则的大气泡;当流化数增大到3.47时,幅值突增的压力脉动信号增多,且出现有规律的产生与消亡,推测此时的床内流化状态为涌渗流态化;随着流化速度的进一步增大,突增的压力信号变得更加陡峭且无规律,反应器内部进入湍流状态。

图4 不同流化风速下双腔室塔式反应器压力波动时域图Fig.4 Time-domain plot of pressure fluctuation in tower reactor with two chambers under different inlet gas velocity

将反应器下腔室内的压降信号进行统计分析,得到不同流化数下的压降信号值,评价床内的流动特性与流型转变[35]。从图5中可以看出,当气速从最小流化风速逐渐变大时,依次呈现出4个典型区域的压降曲线段。当流化数<1.73时,床层压降随气速的增大而增大,处于散式流态化;当流化数位于1.73~3.37之间时,床层内压降基本保持不变,不随流化风速波动,处于鼓泡流态化;当流化数>3.37时,床内压降随气速的升高不断增加,气体和颗粒与床层壁面强烈摩擦,进入节涌流态化;当流化数再继续增大到4.10以后,压差曲线波动剧烈,进入湍流流态化状态。

图5 不同流化数下下部腔室压降变化Fig.5 Pressure drop profile under different N number

在保持腔室结构不变的条件下,将反应器内的压力脉动信号进行快速傅里叶变换,得到不同流化风速下的压力信号的频谱,如图6所示。当流速较低时,并无涌渗现象的产生,压力频率曲线波动较为平缓;随着流化数的增大,频率曲线波动幅度变大,但主频的范围逐渐减小,涌渗不明显;当流化数达到3.47时,压力波动主频峰值特性明显,频率集中于0.15 Hz,因此推测此时节涌的产生具有规律性,达到涌渗现象;当流化数进一步增大,进入湍流状态时,节涌的产生、持续与消亡都处于极端的湍动状态,压力波动有很大的不确定性,引起波动的频率和能量大小各不相同,所以在主频周围有很多峰值,以致有些密不可分。

图6 不同流化数下双腔室反应器内压力信号FFT频谱Fig.6 FFT spectrogram of pressure fluctuation signals in tower reactor with two chambers under different N number

因此,流化数为3.47时主频明显,具有规律性,涌渗现象得以优化。控制流化数为3.47,观察涌渗产生、消亡及持续的现象,探究涌渗的周期寿命与周期频率。

2.1.2 “涌渗”现象产生规律 控制反应器内流化数为3.47,中间分布板风帽开孔率为5.37%,下部腔室高径比为3:1等条件保持不变,利用连续拍照技术得到双腔室反应器中涌渗从产生到消亡的过程,如图7所示。从图中可以看出,当处于405.50 s时刻时,涌渗开始产生。在流化风速的作用下物料堆积在中间分布板处,随着时间的推迟,下腔室的物料量逐渐减少,通过中间分布板吹入上腔室,所产生节涌的高度变大。当时间达到406.90 s时,断层基本消失,这也就是涌渗现象结束的时刻。此现象在反应器内循环往复,成为塔式鼓泡流化床内的独有现象。由此可以推断,涌渗现象的周期性寿命约为1~2 s,下文计算机压力采集的时域信号图也印证了这一结论。

图7 双腔室塔式反应器内涌渗形成过程Fig.7 Process plot of gushing in two chamber reactor

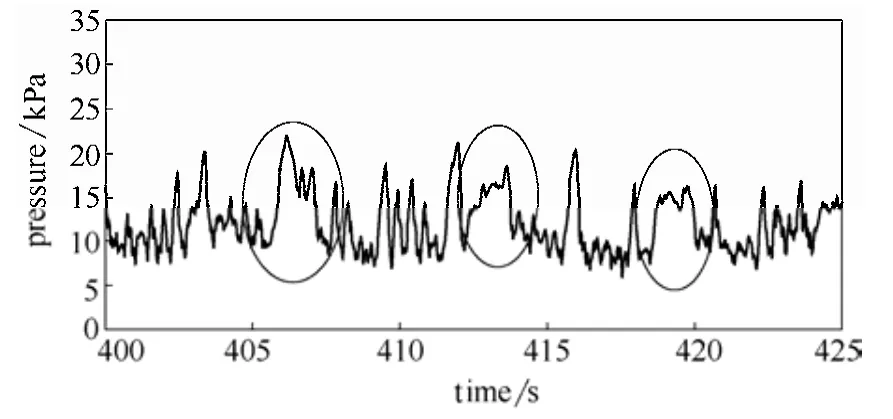

图8截取了此时间段内的压力波动时域图。结合连续拍照得到的涌渗形成过程可以看出,达到压力峰值时,涌渗产生向上堆积的物料最多,达到谷值时,涌渗消亡。两个明显低谷值间的时间间隔即为涌渗的周期寿命值,一般会维持1~2 s。涌渗产生的频率需要通过快速傅里叶变换所得频域图来进行频谱分析。

图9为同条件下塔式鼓泡反应器内气固流动压力信号的频谱图。因主频位置的集中性,只截取了频率范围为0~2 Hz的一段。从图中可以看出,涌渗产生的频率峰值为0.15 Hz。

图8 双腔室反应器内压力波动时域图Fig.8 Time-domain plot of pressure fluctuation signals in tower reactor with two chambers (N=3.47, η=5.37%)

图9 双腔室反应器内压力信号FFT变换频谱图Fig.9 FFT spectrogram of pressure fluctuation signals in tower reactor with two chambers(N=3.47, η=5.37%)

2.2 流化床结构参数对涌渗特性的影响

2.2.1 腔室个数对涌渗主频和能量的影响 将单腔室鼓泡反应器作为对照组,通过添加中间分布板改变腔室个数,控制流化数为3.47,布风板风帽开孔率为 5.37%不变,得到不同腔室个数下,反应器内涌渗产生特征值的快速傅里叶变换结果,如图10所示。单腔室的工况下,在0.1~0.5 Hz频率内有两个主频,说明此时的压力波动极不稳定,气泡与节涌产生剧烈且无规律,气体射流对床层影响较大;双腔室时,涌渗产生主频较明显,处于0.15 Hz左右,改善了峰值杂乱无章的状况;而当腔室数量增大为3个时,主频在频率和幅值大小上均明显减小,在0.1 Hz处有一幅值较小主频。这是因为由于总的物料量保持不变,随着反应器腔室的增加,每个腔室内流化的物料量变少,涌渗产生的次数减少,涌渗作用推出的物料量也变少。接下来根据涌渗产生频率大小,通过小波包分解的原理将涌渗产生的能量特征值提取出来,进一步探究涌渗能量特征与反应器腔室个数的关系。

图10 不同腔室个数反应器压力信号FFT变换频谱图Fig.10 FFT spectrogram of pressure fluctuation signals in tower reactor with different chambers(N=3.47, η=5.37%)

从图11中可以看出能量总体的变化趋势。当流化数增大时,三腔室反应器中涌渗产生能量最小,且始终呈上升趋势。当流化数不超过3.47时,双腔室与单腔室中产生的涌渗能量相差不大,但是三腔室的反应器结构下涌渗产生能量就明显小很多。这是因为当腔室个数达到3个时,每个腔室内分配到的流化物料量很少,不足以形成涌渗;当流化数达到4.34后,单腔室与双腔室中涌渗能量特征值均有下降,此时反应器内已经达到了几近湍流流态化的状态,基本没有涌渗的产生。

图11 不同反应器腔室个数下涌渗能量对比Fig.11 Energy mode plot of gushing in tower reactor with different chambers at different gas velocity(η=5.37%)

2.2.2 下部腔室高径比对涌渗主频和能量的影响保持双腔室反应器的腔室个数不变,改变中间分布板在反应器中的位置,从而改变下腔室的高径比,分别为 2:1、3:1和4:1。控制流化数为3.47,中间分布板风帽开孔率为 5.37%不变,得到下部腔室不同高径比时反应器内涌渗特征值的频谱分析结果,如图12所示。当高径比为2:1时,涌渗产生主频不明显,且幅值较小,不易形成涌渗;当高度比为3:1时,涌渗主频明显,位于0.15 Hz处;而当腔室比为4:1时,涌渗产生主频向左移动,在0.1 Hz左右,且幅值极大,这是因为随着下腔室高径比的增加,涌渗产生与破碎过程十分剧烈,增加了床层的波动。

图12 双腔室反应器下部腔室不同高径比压力信号频谱图Fig.12 FFT spectrogram of pressure fluctuation of signals in lower tower reactor with different aspect ratio(N=3.47,η=5.37%, chamber number=2)

图13为保持中间分布板风帽开孔率不变,在不同的流化风速下,改变下部腔室高径比时的涌渗能量特征值对比。从图中可以看出,随着流化风速的增大,当腔室比为2:1时,能量始终较小,与三腔室反应器结构涌渗能量特征值变化情况类似;当下部腔室高径比为3:1时,涌渗产生能量适中;而当高径比为4:1时,涌渗产生能量始终较大,这是因为下腔室足够的腔室空间为固体颗粒产生涌渗创造了条件,下腔室内可以推起更多的物料至上腔室进行循环反应,与此同时,也加剧了流动的不稳定性,阻碍了气固接触,与单腔室情况下的气固流动状态相似。3种结构工况下涌渗能量特征值均随着流化风速的增大而增大,却在流化数达到4.34时具有下降趋势,说明此时3种工况下的反应器内均进入湍流流态化状态。

图13 双腔室反应器下部腔室不同高径比涌渗能量对比Fig.13 Energy mode plot of gushing in lower tower reactor with different aspect ratio(η=5.37%, chamber number=2)

图14 双腔室反应器不同布风板风帽结构压力信号频谱图Fig.14 FFT spectrogram of pressure fluctuation of signals in bubbling reactor with different cap aperture ratio(N=3.47,chamber number=2, aspect ratio=3:1)

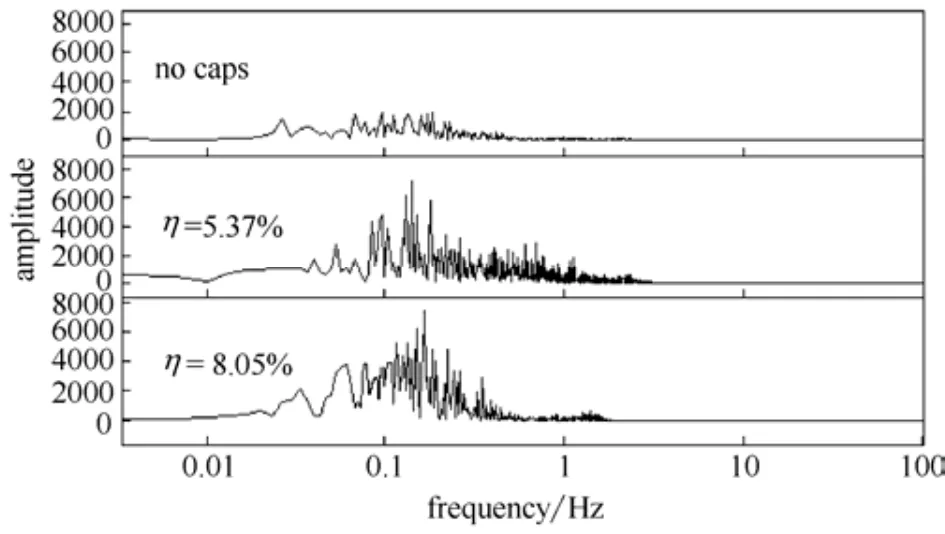

2.2.3 中间分布板结构对涌渗主频和能量的影响保持流化数为3.47,反应器为双腔室时,不同结构风帽的压力波动信号的傅里叶变换结果如图14所示。当中间分布板内不加风帽时,涌渗产生的主频不明显,且分布区域大,峰值主要在 0.1~0.5 Hz内波动,说明此时并没有规律的涌渗产生;当使用开孔率为5.37%的小风帽时,主频明显,有涌渗产生,峰值位于频率为0.15 Hz处。将风帽直径从φ4增大为φ5,进风管直径从φ8增大为φ13,使用开孔率为 8.05%的大风帽中间分布板。大风帽保证了小孔的通流面积,便于B类颗粒顺利通过中间分布板,进入床层上部,同时减少床层压力剧烈脉动,防止颗粒流动受阻。此时主频峰值明显,对应的频率稍大于开孔率为 5.37%的小风帽,大约位于 0.16 Hz处,说明涌渗产生规律,且与小风帽相比频率稍快。而两者峰值振幅却相差不大,具体能量对比要通过小波包变换来实现。

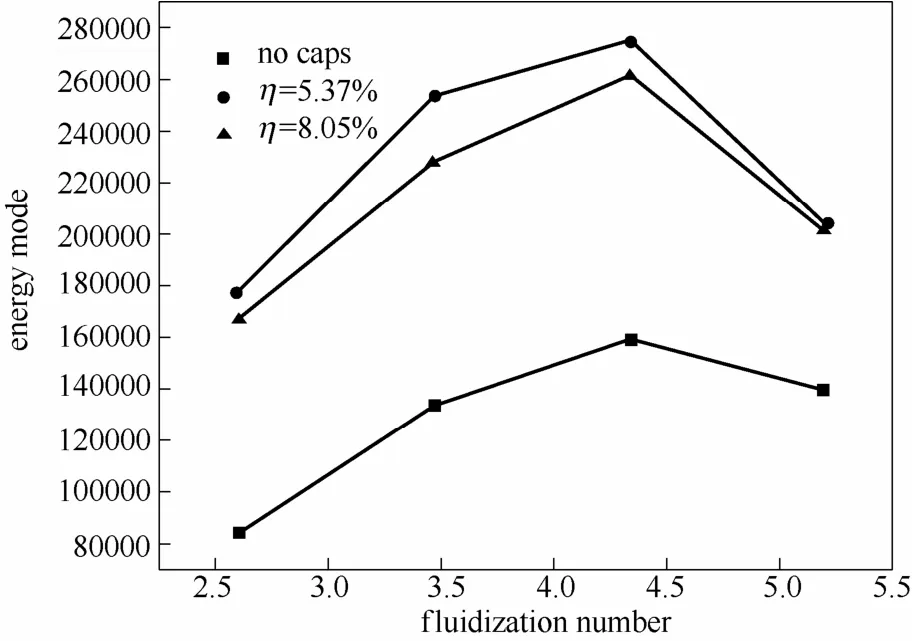

通过小波包变换得到的涌渗能量对比如图15所示,当流化数控制为3.47,中间分布板内不加风帽时,能量相较于有风帽时极小,基本无涌渗现象产生;而增大中间分布板上的风帽开孔率可减弱流化过程中涌渗产生的能量,从而减少燃料反应器内压力剧烈波动。因此,从实际运行效果来看,可以通过增大风帽上小孔直径与增大中间分布板进风管直径的方法来增大布风板孔隙率,从而减弱涌渗产生能量,减少机械损失。

图15 不同布风板结构反应器涌渗能量对比Fig.15 Energy mode plot of gushing in bubbling reactor with different caps at different gas velocity(chamber number=2,aspect ratio=3:1)

3 结 论

(1)本实验设计了一种塔式鼓泡循环流化床冷态模型,因其特殊的中间分布板风帽结构,形成了床内特有的涌渗(gushing)流态化现象。该现象将单床中产生的大而剧烈的节涌分解为小而有规律的涌渗,重构了上部腔室的流化状态,减弱返混,改善了反应器内气固混合特性,化学反应与热质传递过程得以强化,具有一定的研究前景。

(2)当反应器结构不变时,当流化风速大于临界流化风速时,随着流化风速的增加,反应器内部依次呈现出散式流态化、鼓泡流态化、涌渗流态化和湍流流态化的流动状态。其中,当流化数达到3.47时,床内流化状态出现较大波动,涌渗产生频率峰值明显,具有规律性,集中在0.1~0.25 Hz,其生命周期维持在1~2 s。

(3)在保持流化风速、布风板风帽结构等恒定的条件下,改变反应器内腔室数量,结果表明:在燃料反应器总高度不变的情况下,一层中间分布板的加入能够改善单腔室反应器内气泡与节涌产生剧烈且不规律的情况,涌渗产生明显且能量较小。而加入两层中间分布板构成三腔室时,主频不明显且能量较小,涌渗现象几近消失。因此,加入一层布风板可以形成涌渗,主频明显,产生规律。

(4)在保持流化风速、反应器腔室个数、中间分布板风帽结构等恒定的条件下,通过改变中间布风板位置而改变下部腔室高径比,结果表明:当下部腔室高径比为2:1时,几乎无涌渗产生,与三腔室情况类似;当下部腔室高径比为3:1时,涌渗明显,产生规律;当下部腔室高径比为4:1时,涌渗产生不规律且波动剧烈,与单腔室情况类似。因此,维持腔室高径比为 3:1,可以达到优化反应器内涌渗流化状态的效果。

(5)在保持流化风速、反应器腔室个数、反应器下部腔室高径比等恒定的条件下,反应器内中间分布板的结构对涌渗特性也有一定的影响。实验表明:当中间分布板内加入风帽时,出现规律而明显的涌渗现象;而增大风帽的孔隙率可以保证物料流通面积,防止颗粒受阻,增大涌渗产生频率,减弱涌渗产生能量。因此,可以通过适当增加风帽孔隙率来减少反应器内的压力波动与机械损失。

符 号 说 明

Mt——物料量,L

N——流化数

uls,umf,uo,us——分别为返料器流化风速、临界流化风速、燃料反应器流化风速、最小节涌风速,m·s-1

η——布风板风帽孔隙率

ρt——物料堆积密度,kg·m-3

[1] GRACE J R. High-velocity fluidized bed reactors[J]. Chemical Engineering Science, 1990, 45(8): 1953-1966.

[2] KUNII D, LEVENSPIEL O. Circulating fluidized bed reactors[J].Chemical Engineering Science, 1997, 52(15): 2471-2482.

[3] MARKSTROM P, LYNFELT A. Designing and operating cold-flow model of a 100kW chemical-looping combustor[J]. Powder Technology, 2012, 222(5): 182-192.

[4] 薛军鹏, 范海宏, 徐德龙. 大颗粒鼓泡流化床压力脉动信号的小波分析[J]. 化工装备技术, 2006, 27(2): 23-27.XUE J P, FAN H H, XU D L. Research on pressure fluctuation signal in coarse bubbling bed based on wavelet analysis[J]. Chemical Equipment Technology, 2006, 27(2): 23-27.

[5] KAGE H, AGARI M, LIU G,et al. Frequency analysis of pressure fluctuation in fluidized bed plenum find its confidence limit for detection of various modes of fluidization[J]. Advanced Powder Technology, 2000, 11(4): 459-475.

[6] WANG H, LU S, LIU G,et al. Modeling of cluster structure-dependent drag with Eulerian approach for circulating fluidized beds[J]. Powder Technology, 2011, 208(1): 98-110.

[7] 刘燕, 张少峰, 王琦. 大颗粒循环流化床压力波动信号分析[J]. 化学反应工程与工艺, 2007, 23(4): 302-308.LIU Y, ZHANG S F, WANG Q. Analysis on pressure fluctuation signal in coarse circulating fluidized bed[J]. Chemical Reaction Engineering and Technology, 2007, 23(4): 302-308.

[8] YANG T Y, LEU L P. Study of transition velocities from bubbling to turbulent fluidization by statistic and wavelet multi-resolution analysis on absolute pressure fluctuations[J]. Chemical Engineering Science, 2008, 63(7): 1950-1970.

[9] OMMEN J R, SASIC S, SCHAAF J,et al. Time-series analysis of pressure fluctuations in gas-solid fluidized beds—a review[J].International Journal of Multiphase Flow, 2011, 37(5): 403-428.

[10] BI H T. A critical review of the complex pressure fluctuation phenomenon in gas-solids fluidized bed[J]. Chemical Engineering Science, 2007, 62(13): 3473-3493.

[11] YANG T Y, LEU L P, Multi-resolution analysis of wavelet transform on pressure fluctuations in an L-valve[J]. International Journal of Multiphase Flow, 2008, 34(6): 567-579.

[12] SCHAAF J, SCHOUTEN J C, JOHNSSON F,et al. Non-intrusive determination of bubble and slug length scales in fluidized beds by decomposition of the power spectral density of pressure time series[J]. International Journal of Multiphase Flow, 2002, 28(5):865-880.

[13] 骞伟中, 魏飞, 王壶, 等. 多段流化床技术用于多相催化与纳米材料合成过程[J]. 化工学报, 2010, 61(9): 2186-2191.QIAN W Z, WEI F, WANG H,et al. Application of multistage fluidized bed in heterogeneous catalysis and nano-material synthesis[J]. CIESC Journal, 2010, 61(9): 2186-2191.

[14] DIANA C G, TOBIAS P, HERMANN H,et al. Influence of ring-type internals on the solids residence time distribution in the fuel reactor of a dual circulating fluidized bed system for chemical looping combustion[J]. Chemical Engineering Research and Design, 2014, 92:1107-1118.

[15] DUTTA S, SUCIU G D. An experimental study of the effectiveness of baffles and internals in breaking bubbles in fluid beds[J]. Journal of Chemical Engineering of Japan, 1992, 25(3): 345-348.

[16] GENG C, ZHONG W, SHAO Y,et al. Computational study of solid circulation in chemical-looping combustion reactor model[J]. Powder Technology, 2015, 276: 144-155.

[17] YANG T H, SHI W H, LI S,et al. State of the art and trends of water inrush mechanism of nonlinear flow in fractured rock mass[J]. Journal of China Coal Society, 2016, 41(7): 1598-1609.

[18] 李晓光. 煅烧水泥熟料用大颗粒流化床的动力学特性研究[D]. 西安: 西安建筑科技大学, 2006.LI X G. Investigation on hydrodynamic properties of the fluidized bed with coarse granules for firing cement [D]. Xi’an: Xi’an University of Architecture and Technology, 2006.

[19] YANG T Y, LEU L P. Multi-resolution analysis of wavelet transform on pressure fluctuations in an L-valve[J]. International Journal of Multiphase Flow, 2008, 34(6): 567-579.

[20] 姜华伟. 基于风帽压力波动的流化床气固流态化特征研究[D]. 北京: 华北电力大学, 2013.JIANG H W. Research on gas-solid fluidization characteristics of fluidized beds based on pressure fluctuations in wind caps[D]. Beijing:North China Electric Power University, 2013.

[21] SVENSSON A, JOHNSSON F, LECKNER B. Fluidization regimes in non-slugging fluidized beds: the influence of pressure drop across the air distributor[J]. Powder Technology, 1996, 86(3):299-312.

[22] SHEN L H, JOHNSSON F, LECKNER B. Digital image analysis of hydrodynamics two-demensional bubbling fluidized beds[J].Chemical Engineering Science, 2004, 59(13): 2607-2617.

[23] CAICEDO G R, MARQUES J P, RUIZ M G,et al. A study on the behavior of bubbles of A 2D gas-solid fluidized bed using digital image analysis[J]. Chemical Engineering and Processing, 2003, 42(1):9-14.

[24] ZI C, LUNGU M, HUANG Z L,et al. Investigation of unstable solids circulation behavior in a circulating fluidized bed with sweeping bend return using pressure frequency analysis[J]. Powder Technology, 2016,294: 159-167.

[25] WANG Q C, ZHANG K, REN J T,et al. Pressure fluctuation in a gas-solid fluidized bed of Geldart B classification particle[J]. Journal of Fuel Chemistry and Technology, 2009, 37(6): 763-768.

[26] YANG J. Analysis of the relationship of CFBB minimum fluidization air flow in cold and hot positions[J]. Boiler Manufacturing, 2000,11(4): 30-33.

[27] STEWART P S D, DAVIDSON J F. Slug flow in fluidized beds[J].Powder Technology, 1967, 29(1): 255-265.

[28] CHEN Z D, CHEN X P, WU Y,et al. Study on minimum fluidization velocity at elevated temperature[J]. Proceeding of the CSEE, 2010,30(14): 21-25.

[29] 李彦华. 基于傅里叶变换的流化床压力波动的实验研究[D]. 天津:天津科技大学, 2011.LI Y H. Experimental study on pressure fluctuations in fluidized bed by Fourier transform[D]. Tianjin: Tianjin University of Science and Technology, 2009.

[30] BAI D, BI H T, GRACE J R. Chaotic behavior of fluidized beds based on pressure voidage fluctuations[J]. America Institute of Chemical Engineers, 1997, 43(5): 1357-1367.

[31] JOHNSSON F, ZIJERVELD R C, SCHOUTEN J C,et al.Characterization of fluidization regimes by times-series analysis of pressure fluctuations[J]. International Journal of Multiphase Flow,2000, 26(4): 663-715.

[32] JAIBOON O, CHALERMSINSUWAN B, MEKASUT L,et al. Effect of flow pattern on power spectral density of pressure fluctuation in various fluidization regimes[J]. Powder Technology, 2013, 233(2):215-226.

[33] ZHEN L, WANG X P, HUANG H,et al. Wavelet analysis of pressure fluctuation signals in a gas-solid fluidized bed[J]. Journal of Zhejiang University Science, 2002, 3(1): 52-56.

[34] 兰静. 基于小波变换的鼓泡流化床压力波动特性试验研究[J]. 东北电力技术, 2009, 30(6): 1-5.LAN J. Test research on pressure fluctuation characteristics of bubbling fluidized bed based on wavelet transform[J]. Northeast Electrical Power Technology, 2009, 30(6): 1-5.

[35] 岑可法, 倪明江, 骆仲泱, 等. 循环流化床锅炉理论设计与运行[M]. 北京: 中国电力出版社, 1998: 10-22.CEN K F, NI M J, LUO Z Y,et al. Theoretical Design and Operation of Circulating Fluidized Bed Boiler[M]. Beijing: China Electrical Power Press, 1998: 10-22.

date:2017-04-10.

SHEN Laihong, lhshen@seu.edu.cn

supported by the National Natural Science Foundation of China(51561125001).

Characteristics on gushing in tower bubbling fluidized bed

ZHU Xiao, SHEN Laihong

(Key Laboratory of Energy Thermal Conversion and Control of Ministry of Education,School of Energy and Environment,Southeast University,Nanjing210096,Jiangsu,China)

In order to enhance the solid-gas contact, a new bubbling fluidized bed with tower reactor is designed.The fuel reactor is divided into several chambers along the bed height direction by internal air distributor with caps. In the period of fluidization, a special phenomenon is caused by slugging, which could be named “gushing”.The forming and disappearing of gushing can be recorded on the basis of image with a digital video camera. By using fast Fourier transform (FFT) and wavelet packet transform methods, the pressure fluctuation signal is analyzed to investigate the characteristics on gushing, including fluidization conditions, dominant frequency and energy mode of gushing. The results showed that gushing fluidization appears under the fluidization number of 3.47 in this reactor. Its cycle period is lasting 1—2 s and dominant frequency is around 0.1—0.5 Hz. Changing of reactor structure, like adding one distributor to reach two chambers, adjusting the aspect ratio of lower chamber to be 3:1 and enlarging the valve opening on caps of distributors, is the better structures for gushing fluidization.Therefore, in order to obtain a satisfactory gushing property in the reactor, the inlet gas velocity and reactor structure must be kept in a suitable condition.

bubbling fluidized bed; tower reactor; gushing; spectral analysis; wavelet analysis

TQ 053.5

A

0438—1157(2017)11—4112—09

10.11949/j.issn.0438-1157.20170364

2017-04-10收到初稿,2017-06-30收到修改稿。

联系人:沈来宏。

朱晓(1992—),女,博士研究生。

国家自然科学基金项目(51561125001)。