超细颗粒聚团流化的临界流化速度

2017-11-22刘道银王远保王铮陈晓平

刘道银,王远保,王铮,陈晓平

(东南大学能源热转换及其过程测控教育部重点实验室,江苏 南京 210096)

超细颗粒聚团流化的临界流化速度

刘道银,王远保,王铮,陈晓平

(东南大学能源热转换及其过程测控教育部重点实验室,江苏 南京 210096)

在内径50 mm的流化床实验台上,测量SiO2、Al2O3和TiO23种超细颗粒原生粒径从30 nm增加到5 μm的临界流化速度(Umf),并以Geldart A类颗粒(粒径45 μm)为参照。结果表明:3种超细颗粒的Umf随粒径的变化规律一致,随原生粒径从30 nm增加到5 μm,Umf逐渐增大;当颗粒粒径增加到45 μm,Umf大幅度减小,其与原生粒径为30和200 nm时接近。对于不同材料,Umf由大至小的顺序依次为TiO2、Al2O3、SiO2。粉体安息角测量表明:对于同种材料颗粒,原生粒径对超细颗粒的Umf和安息角的影响规律一致,即5 μm超细颗粒的安息角最大。聚团尺寸模型计算表明:稳定流化时,聚团尺寸随原生粒径的变化趋势以及随不同材料的变化趋势均与Umf的变化趋势一致。研究结果为超细颗粒流化临界速度预测研究奠定了基础。

超细颗粒;团聚;流化床;临界流化速度;力平衡模型

引 言

超细颗粒(一般指尺寸小于10 μm)广泛应用于化工、电子、陶瓷、生物医学等领域。超细颗粒因其表面黏性大,在合成、输运、存储等过程中常以聚团形式存在[1]。流态化能显著提高超细粉体的处理效率及传热传质速率[2-3],得到越来越多的应用,如利用流化床生产、加工粉体材料[4-5],利用超细颗粒流态化技术处理污染物[6-7],纳米催化剂的流化[8]等。

超细颗粒流化特性已引起较多关注。根据Geldart分类,超细颗粒属于C类颗粒,颗粒间的黏性较大,难以进行正常流化[9]。但是,越来越多的研究报道了超细颗粒能进行平稳流化[10-11]。Zhu等[12]对多种超细颗粒进行了系统的流化实验,研究了起始流化滞后现象、临界流化速度等。Wang等[13]研究了多种煅制氧化硅的流化,将流化行为分为两类:聚团散式流化(APF)和聚团鼓泡流化(ABF)。Liu等[14]发现超细颗粒的聚团尺寸具有多尺度特性,聚团直径分布呈高斯分布。周涛等[15-16]发现FCC粗颗粒和超细颗粒结合形成的核壳结构聚团比纯超细颗粒较易流化。此外,不少学者采用振动[17]、微射流[18]、声场[19]、电场[20]等外加力场改善超细颗粒的流态化。尽管已有大量实验研究,但是理论研究相对较为匮乏,如对于超细颗粒临界流化速度这一关键参数,目前尚缺乏理论或是半经验的计算式。

超细颗粒的流化特性直接与聚团特性(聚团尺寸、密度等)相关,而不是原生颗粒的物理性质(尺寸和密度)[21-22]。已有研究从不同角度建立聚团尺寸模型,主要有3类思路:第1类是力平衡模型,Valverde等[23]考虑颗粒间黏附力和聚团外层颗粒所受剪切力的平衡,Tamadondar等[24]考虑分离力(流体曳力、碰撞力以及重力)和结合力(范德华力)的平衡;第2类是能量平衡模型,Morooka等[25]将层流剪切能和颗粒动能作为聚团破碎所需的外部能量,当外部能量与聚团破碎所需能量平衡时,床层聚团尺寸达到稳定;第 3类利用 Richardson-Zaki(R-Z)方程预测,Zhu等[12]用R-Z方程预测了多种超细颗粒的聚团尺寸。此外,Nam等[26]应用分形理论预测聚团尺寸。

如上所述,从聚团角度理解超细颗粒流化特性,对深入认识超细颗粒流化具有重要意义。本文以超细颗粒的临界流化速度(Umf)为对象,将超细颗粒的Umf与Geldart A类颗粒比较,并从颗粒流动特性和聚团特性角度解释超细颗粒Umf的变化规律。具体地,选取不同粒径超细颗粒(原生粒径从30 nm增加到5 μm)流化,并以Geldart A类颗粒(粒径45 μm)为参照,评价超细颗粒的Umf及其流化相对难易程度。通过聚团力学平衡模型估算不同原生粒径稳定流化时聚团尺寸,据此解释超细颗粒临界流化速度的变化规律。

1 材料粉体物性及实验方法

选取3种材料SiO2、Al2O3和TiO2的超细颗粒,每种材料分别取5个粒径,其原生颗粒的参数见表1。SiO2、Al2O3和TiO2超细颗粒均未经过改性。其中纳米、亚微米级颗粒购于宣城晶瑞新材料有限公司,微米级颗粒购于上海跃江钛白化工制品有限公司。纳米、亚微米级SiO2均采用溶胶-凝胶法制备,纯度为99.8%;纳米、亚微米级Al2O3的晶型均为A相,纯度为 99.99%;TiO2均为金红石型,纯度为99.9%。

表1 超细颗粒的物性参数Table 1 Properties of ultrafine particles

对超细粉体的安息角进行了测量,如图1所示。安息角又称休止角,能一定程度反映粉体的流动性能,一般情况下,安息角越大,粉体的流动特性越差。如图1所示,3种颗粒的安息角随粒径的变化趋势一致,粒径从30 nm增加至5 μm,安息角逐渐增加,当粒径从5 μm增加至45 μm时,安息角大幅减小。对于不同材料颗粒,安息角由大至小的顺序依次是TiO2、SiO2、Al2O3。

图1 原生粒径对安息角的影响Fig. 1 Effect of primary particle size on repose angle

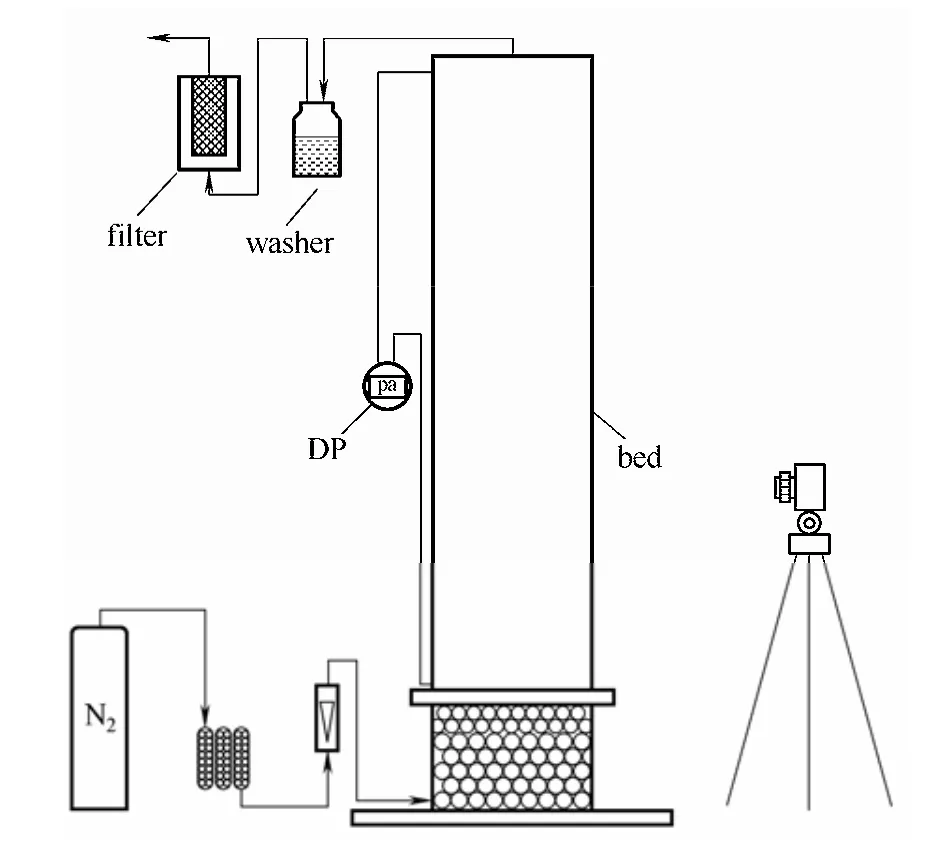

超细颗粒流化实验系统如图2所示,主要由流化床本体、气源及过滤、流量和差压测量等组成。流化床体采用有机玻璃制成,内径50 mm,高约500 mm。流体介质采用高纯氮气,经过三级精密气体过滤器过滤,保证除去水分和杂质。为确保进入床层的气流分布均匀,在进风室内填充满直径 6~15 mm的玻璃珠,布风板为两块5 mm厚的烧结板叠加。为防止少量颗粒吹出床体而污染环境,在出口处布置几层超细滤网,依次再通过水洗和颗粒过滤器。实验在常温常压下进行,采用床层压降和床层膨胀比评价超细颗粒的流化性能。临界流化速度由床层差压随气体表观速度变化的曲线确定,定义为床层差压达到稳定时的最小表观气速。

图2 超细颗粒流化床实验系统Fig. 2 Schematic diagram of ultrafine particle fluidized bed system

为改善超细颗粒流化效果,在实验前进行了几项预处理:①为了减小颗粒与床体间静电力作用,在床体内壁面涂抹一层透明防静电剂;②颗粒预先在烘箱内充分干燥(常压下,130℃干燥2 h),以除去表面水分,避免颗粒液桥力;③超细颗粒在运输和存储过程中会形成少量较大的聚团(>420 µm),在流化前用孔径350 µm的筛网除去。

2 结果与讨论

2.1 典型起始流化特征

超细颗粒在流化床中从静止状态到逐渐被流化的过程中,经历了一系列状态,以SiO2(原生粒径dp=30 nm,初始床高H0=10 cm)颗粒流化为例,结合图3所示的床层压降和床层膨胀比随流化风速的曲线以及典型流化照片,大致经历了以下几个阶段。

在上行过程中:随表观气速从0逐渐升高,压降近似呈正比快速增加,床层出现裂纹甚至部分床料整块地悬空[图3(b),A];继续增大气速,悬空的颗粒塌落,压降突然降低[图3(b),B];进一步增大气速,压降和床层膨胀逐渐增大[图3(b),C];随后压降和床层膨胀基本保持不变,稳定流化时压降约 60 Pa,床层膨胀接近 2倍,流化整体非常均匀[图3(b),D、E]。上行和下行流化曲线存在显著的滞后。

图3 SiO2颗粒流化过程Fig. 3 Typical fluidization patterns of SiO2 particles (dp=30 nm, H0=10 cm)

在下行过程中:随表观气速逐渐减小至 0,压降和床层膨胀逐渐平稳地减小。根据上行和下行流化曲线确定临界流化速度,为床层差压达到稳定时的最小表观气速,如图3(a)中所示的点C和点F,约 1 cm·s-1。

2.2 不同原生粒径条件下临界流化风速

图4为不同原生粒径的SiO2超细颗粒的上行和下行床层压降曲线,其中指向水平坐标轴的箭头表示根据床层压降曲线确定的临界流化速度。由图可见,在上行过程中,压降波动较明显,而在下行过程中,压降变化非常平稳。这是因为在上行过程中,流化受到初始床层结构和内聚力的影响。

图4 不同原生粒径的SiO2颗粒的上行和下行床层压降曲线Fig. 4 Dependence of bed pressure drop on fluidizing gas velocity for SiO2 particles with different primary particle sizes (H0=10 cm)

图5 不同超细颗粒时原生粒径对上行和下行临界流化速度的影响Fig. 5 Effect of primary particle size on minimum fluidization velocity for different particles (H0=10 cm)

图5汇总SiO2、Al2O3和TiO23种超细颗粒不同原生粒径的上行和下行临界流化速度。由图可见,3种超细颗粒的临界流化速度随粒径的变化规律一致。随原生粒径从30 nm增加到5 μm,临界流化速度均逐渐增加,当粒径增加到45 μm时,临界流化速度大幅度减小,其数值与原生粒径为30 nm和200 nm时接近。因此,超细颗粒流化特性与聚团特征直接相关。

对比图1中安息角的变化,发现对于同种材料颗粒,原生粒径对超细颗粒临界流化速度和安息角的影响规律一致,即5 μm超细颗粒的安息角最大,其流动特性最差、最不易流化。然而,对于不同材料颗粒,临界流化速度由大至小的顺序依次是TiO2、Al2O3、SiO2,此顺序与安息角顺序并不一致。因此,安息角只能作为颗粒流动特性的部分指标,安息角除了与颗粒黏性相关,还与颗粒尺寸、密度、形状等参数相关,应予以注意。

3 聚团尺寸模型与讨论

为了进一步解释原生粒径5 μm颗粒的临界流化速度最大这一现象,下文从聚团尺寸入手进行分析。需要指出的是,最直接的方法是,将实验测得的聚团特征与临界流化速度关联。限于本文研究范围,加之目前聚团在线测量方法还不成熟,将在后续工作中开展聚团在线测量研究,动态地监测和识别聚团。本文从理论角度开展聚团尺寸模型研究,分析临界流化速度的变化规律。

3.1 模型介绍

流化床中超细颗粒受到多种力的作用,一类是促使颗粒聚合的结合力,如范德华力(Fvdw)和液桥力(Flb);一类是促使聚团解聚的分离力,如流体曳力(FD)、碰撞力(FC)和静电斥力(FE)。在流化床中由于颗粒运动方向的随机性很大,很难准确计算各种力的方向。因此,直接将结合力和分离力的数值进行比较,是目前一致采用的做法,如下

基于判式(1),模拟大量颗粒聚团稳定流化时碰撞、聚合/解聚过程,得到聚团尺寸分布。在前期工作中详细介绍了该模型[27]。为了完整性,本文简要介绍该模型。

3.1.1 碰撞力 两个直径为da1和da2的聚团发生对心弹性碰撞的碰撞力[21]

式中,Va为两个聚团的相对速度,参数k与杨氏模量E和泊松比γ有关

更为普遍的情况是聚团偏心斜碰撞。引入系数σ修正聚团碰撞力

3.1.2 范德华力 一对聚团间的范德华力

负号表示相互吸引,其中a为da1da2/4,b为(da1+da2)/2,AH为哈梅克常数[29]。

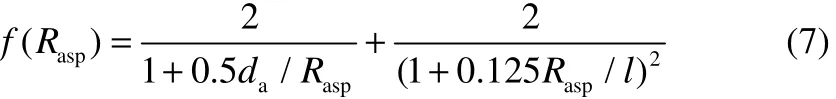

范德华力表达式中的f(Rasp)是表面粗糙度修正因子,采用de Martin等[30]的方法

式中,Rasp是聚团表面粗糙度半径,式(7)右边第1项、第2项分别为聚团直接接触和间接接触引起的表面粗糙度修正。

3.1.3 流体曳力 渗透性聚团所受流体曳力的计算式为[27]

式中,是一个球状不渗透聚团在忽略周围颗粒影响的条件下受到的曳力,采用Stokes式计算

式中,µ是流体的动力黏度。

在式(8)中,Ω为聚团渗透性修正因子,f(Φb)为周围颗粒惯性效应修正因子。对于流体在低Reynolds数下流过单分散排列球体的情况,van der Hoef等提出f(Φb)的计算式,与床层空隙率Φb有关,为

3.2 模型算法流程及结果分析

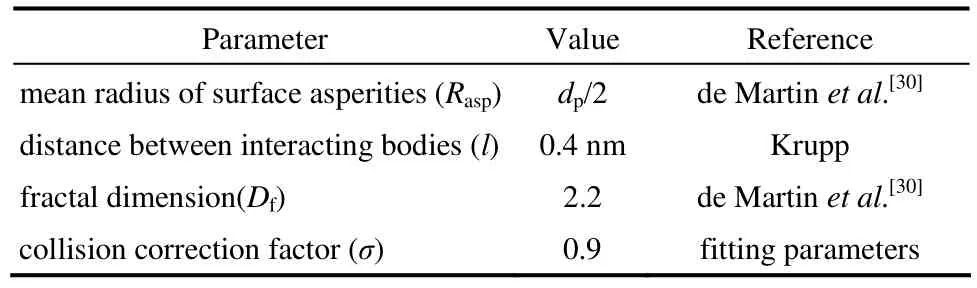

模型中经验参数值在表2中列出。模型算法详见文献[27]。在计算初始产生104个聚团,随机选取群体内两个聚团,计算相对速度Va,判断聚团是否发生碰撞。如果发生碰撞,再计算聚团间各作用力,判断聚团结合或破碎。当该群体内所有聚团均被选中过,一轮碰撞结束,更新聚团群体,重新计算相对速度并进行新一轮碰撞判断和聚团/解聚计算,直至聚团尺寸分布达到稳定值。

表2 模型经验参数Table 2 Empirical input parameters of model

采用上述模型,分析 SiO2、Al2O3和 TiO23种超细颗粒不同原生粒径的流化聚团尺寸,其中流化速度分别为2.7、9.1、10 cm·s-1。假设超细颗粒稳定均匀流化。根据上述模型计算得到聚团尺寸分布,再统计成平均尺寸,如图7所示。由图可见,流化聚团尺寸随原生粒径的变化趋势以及随不同材料的变化趋势,均与临界流化速度的变化趋势一致。对于同种材料,原生粒径5 μm时,聚团尺寸最大;原生粒径45 μm时的聚团尺寸与原生粒径为30和200 nm时接近。对于不同材料颗粒,聚团尺寸由大至小的顺序依次是 TiO2、Al2O3、SiO2。

图6 不同超细颗粒时原生粒径对稳定流化时聚团平均尺寸的影响Fig. 6 Effect of primary particle size on averaged agglomerate size during stable fluidization for different particles (H0=10 cm)

上述通过理论模型的分析,定性解释了原生粒径5 μm颗粒的临界流化速度最大这一现象,为超细颗粒流化临界速度预测研究奠定了基础。将在后续工作中开展聚团在线测量研究,将实验测得的聚团特征与临界流化速度关联。

4 结 论

以超细颗粒临界流化速度(Umf)为对象,将超细颗粒Umf与Geldart A类颗粒比较,并从颗粒的流动特性和聚团特性角度解释超细颗粒Umf的变化规律,主要结论如下。

(1)SiO2、Al2O3和 TiO23种超细颗粒的Umf随粒径的变化规律一致。随原生粒径从30 nm增加到5 μm,Umf均逐渐增加,而当粒径增加到45 μm时,Umf大幅度减小,其与原生粒径为30和200 nm时接近。

(2)对于同种材料颗粒,原生粒径对超细颗粒Umf和安息角的影响规律一致,即5 μm超细颗粒的安息角最大。然而,对于不同材料颗粒,Umf与安息角的变化规律不一致。

(3)聚团尺寸模型计算表明,稳定流化时聚团尺寸随原生粒径的变化趋势以及随不同材料的变化趋势均与临界流化速度的变化趋势一致。

符 号 说 明

da——聚团粒径,μm

dp——超细颗粒原生粒径,nm

FC——碰撞力

FD——流体曳力

FE——静电斥力

Flb——液桥力

Fvdw——范德华力

H0——静止床层高度,cm

Rasp——聚团表面粗糙半径,nm

Umf——临界流化速度,cm·s-1

Va——聚团间相对速度,cm·s-1

[1] EGGERSDORFER M L, PRATSINIS S E. Agglomerates and aggregates of nanoparticles made in the gas phase[J]. Advanced Powder Technology, 2014, 25(1): 71-90.

[2] VAN OMMEN J R, VALVERDE J M, PFEFFER R. Fluidization of nanopowders: a review[J]. Journal of Nanoparticle Research, 2012,14(3): 737.

[3] ZHU X, ZHANG Q, WANG Y,et al. Review on the nanoparticle fluidization science and technology[J]. Chinese Journal of Chemical Engineering, 2016, 24(1): 9-22.

[4] 刘荣正, 刘马林, 邵友林, 等. 流化床-化学气相沉积技术的应用及研究进展[J]. 化工进展, 2016, 35(5): 1263-1272.LIU R Z, LIU M L, SHAO Y L,et al. Application and research progress of fluidized bed-chemical vapor deposition technology[J].Chemical Industry and Engineering Progress, 2016, 35(5):1263-1272.

[5] WEI F, ZHANG Q, QIAN W Z,et al. The mass production of carbon nanotubes using a nano-agglomerate fluidized bed reactor: a multiscale space-time analysis[J]. Powder Technology, 2008, 183(1):10-20.

[6] 齐国杰, 董勇, 崔琳, 等. 超细颗粒物增湿团聚技术研究进展[J].化工进展, 2009, 28(5): 745-749.QI G J, DONG Y, CUI L,et al. Review of submicron particles humidifying agglomeration[J]. Chemical Industry and Engineering Progress, 2009, 28(5): 745-749.

[7] MATSUDA S, HATANO H, TSUTSUMI A. Ultrafine particle fluidization and its application to photocatalytic NOxtreatment[J].Chemical Engineering Journal, 2001, 82 (1/2/3): 183-188.

[8] 汤善康, 耿启金, 刘刚, 等. 光催化降解活性染料K-GL的动力学及其盐效应[J]. 化工进展, 2014, 33(7): 1908-1912.TANG S K, GENG Q J, LIU G,et al. Investigation into salt effect and kinetics of photocatalytic degradation of reactive dye K-GL[J].Chemical Industry and Engineering Progress, 2014, 33(7):1908-1912.

[9] GELDART D. Types of gas fluidization[J]. Powder Technology, 1973,7(5): 285-292.

[10] CHAOUKI J, CHAVARIE C, KLVANA D,et al. Effect of interparticle forces on the hydrodynamic behaviour of fluidized aerogels[J]. Powder Technology, 1985, 43(3): 117-125.

[11] TAMADONDAR M R, ZARGHAMI R, TAHMASEBPOOR M,et al.Characterization of the bubbling fluidization of nanoparticles[J].Particuology, 2014, 16(10): 75-83

[12] ZHU C, YU Q, DAVE R N,et al. Gas fluidization characteristics of nanoparticle agglomerates[J]. AIChE Journal, 2005, 51(2):426-439.

[13] WANG Y, GU G S, WEI F,et al. Fluidization and agglomerate structure of SiO2nanoparticles[J]. Powder Technology, 2002,124(1/2): 152-159.

[14] LIU H P, ZHANG L Y, CHEN Y P,et al. Experimental study on the fluidization behaviors of the superfine particles[J]. Chemical Engineering Journal, 2015, 262(2): 579-587.

[15] 周涛, 段昊, 唐文江, 等. 混合纳米 SiO2和纳米 TiO2颗粒在添加FCC的流态化研究[J]. 湖南工业大学学报, 2014, 28(4): 1-7.ZHOU T, DUAN H, TANG W J,et al. Fluidization behavior of mixed SiO2and TiO2nanoparticles with FCC particles[J]. Journal of Hunan University of Technology, 2014, 28(4): 1-7.

[16] LIANG X, DUAN H, ZHOU T,et al. Fluidization behavior of binary mixtures of nanoparticles in vibro-fluidized bed[J]. Advanced Powder Technology, 2014, 25(1): 236-243.

[17] YANG J S, ZHOU T, SONG L Y. Agglomerating vibro-fluidization behavior of nanoparticles[J]. Advanced Powder Technology, 2009,20(2): 158-163.

[18] QUEVEDO J A, OMOSEBI A, PFEFFER R. Fluidization enhancement of agglomerates of metal oxide nanopowders by microjets[J]. AIChE Journal, 2010, 56(6): 1456-1468.

[19] LIU H, GUO Q J, CHEN S. Sound-assisted fluidization of SiO2nanoparticles with different surface properties[J]. Industrial &Engineering Chemistry Research, 2007, 46(1): 1345-1349.

[20] QUINTANILLA M A S, VALVERDE J M, ESPIN M J,et al.Electrofluidization of silica nanoparticle agglomerates[J]. Industrial &Engineering Chemistry Research, 2012, 51(1): 531-538.

[21] ZHOU T, LI H. Estimation of agglomerate size for cohesive particles during fluidization[J]. Powder Technology, 1999, 101(1): 57-62.

[22] DE MARTÍN L, BOUWMAN W G, VAN OMMEN J R.Multidimensional nature of fluidized nanoparticle agglomerates[J].Langmuir, 2014, 30(42): 12696-12702.

[23] VALVERDE J M, CASTELLANOS A. Fluidization of nanoparticles:a simple equation for estimating the size of agglomerates[J].Chemical Engineering Journal, 2008, 140(1/2/3): 296-304.

[24] TAMADONDAR M R, ZARGHAMI R, BOUTOU K,et al. Size of nanoparticle agglomerates in fluidization[J]. Canadian Journal of Chemical Engineering, 2016, 94(3): 476-484.

[25] MOROOKA S, KUSAKABE K, KOBATA A,et al. Fluidization state of ultrafine powders[J]. Journal of Chemical Engineering of Japan,1988, 21(1): 41-46.

[26] NAM C H, PFEFFER R, DAVE R N,et al. Aerated vibrofluidization of silica nanoparticles[J]. AIChE Journal, 2004, 50(8): 1776-85.

[27] 柯希玮, 刘道银, 闫珂, 等. 基于动态平衡预测纳米颗粒流化床内聚团尺寸分布[J]. 化学反应工程与工艺, 2016, 32(5): 445-454.KE X W, LIU D Y, YAN K,et al. Prediction of the agglomerates size distribution in the nanoparticle fluidized bed based on dynamic equilibrium[J]. Chemical Reaction Engineering and Technology, 2016,32(5): 445-454.

[28] BUTT H J, KAPPL M. Surface and Interfacial Forces[M]. Weinheim:Wiley-VCH Press, 2010: 5.

[29] MEFFORD O T, VADALA M L, GOFF J D,et al. Stability of polydimethylsiloxane-magnetite nanoparticle dispersions against flocculation: interparticle interactions of polydisperse materials[J].Langmuir, 2008, 24(9): 5060-5069.

[30] DE MARTÍN L, VAN OMMEN J R. A model to estimate the size of nanoparticle agglomerates in gas-solid fluidized beds[J]. Journal of Nanoparticle Research, 2013, 15(11): 2055.

date:2017-05-03.

LIU Daoyin, dyliu@seu.edu.cn

supported by the National Natural Science Foundation of China (51676042).

Minimum fluidization velocity of ultrafine particle agglomerates

LIU Daoyin, WANG Yuanbao, WANG Zheng, CHEN Xiaoping

(Key Laboratory of Energy Thermal Conversion and Control of Ministry of Education,School of Energy and Environment,Southeast University,Nanjing210096,Jiangsu,China)

Minimum fluidization velocity (Umf) of three ultrafine particles (SiO2, Al2O3and TiO2) was measured in a fluidized bed with inner diameter of 50 mm. The primary particle size (dp) of these ultrafine particles was ranged from 30 nm to 5 μm and Geldart A reference particle was a size of 45 μm. Results show that all three particles have the sameUmfchange pattern with increase of primary particle size.Umffirst increased gradually asdpincreased from 30 nm to 5 μm and thenUmfdecreased sharply asdpincreased further to 45 μm.Umfatdp=45 μm was close to that ofdp=30 nm and 200 nm.Umfof different materials decreased in the order of TiO2, Al2O3,SiO2. For particles of the same material,dpeffect onUmfwas similar to that of repose angle, which reached to a maximum atdp=5 µm. Simulation by agglomerate force balance model shows that average size of fluidized agglomerates is changed similarly to that ofUmfwith regards to different materials and primary particle sizes.

ultrafine particle; agglomeration; fluidized bed; minimum fluidization velocity; force balance model

TQ 021

A

0438—1157(2017)11—4105—07

10.11949/j.issn.0438-1157.20170542

2017-05-03收到初稿,2017-07-26收到修改稿。

联系人及第一作者:刘道银(1982—),男,博士,副研究员。

国家自然科学基金项目(51676042)。