基于大型钢轨探伤车的顶面伤损漏磁检测技术研究

2017-11-22徐其瑞石永生熊龙辉王平

徐其瑞,石永生,熊龙辉,王平

(1. 中国铁路总公司 运输局工务部,北京 100844;2. 中国铁道科学研究院 基础设施检测研究所,北京 100081;3. 南京航空航天大学 自动化学院,江苏 南京 210016)

基于大型钢轨探伤车的顶面伤损漏磁检测技术研究

徐其瑞1,石永生2,熊龙辉2,王平3

(1. 中国铁路总公司 运输局工务部,北京 100844;2. 中国铁道科学研究院 基础设施检测研究所,北京 100081;3. 南京航空航天大学 自动化学院,江苏 南京 210016)

我国铁路主要依靠人工对钢轨顶面伤损进行检查,缺乏有效的钢轨顶面伤损深度检测评价技术手段。研究基于大型钢轨探伤车的顶面伤损漏磁检测技术,设计开发了检测探头、模拟信号调理模块、数据采集和处理模块及上位机软件,完成了钢轨顶面伤损漏磁检测系统的开发。该系统在实验室条件下能够以最高50m/s速度检测宽度为0.2mm的顶面伤损,并进行了40km/h的车载试验。车载试验表明,检测系统在钢轨探伤车上能够安全运行,不干扰其他检测设备,能够适应铁路现场电磁环境,能够检测钢轨顶面人工伤损,但对顶面微裂纹的检测、电磁参数调整、安装方式和试验验证需深入研究。

钢轨;探伤车;漏磁检测;顶面伤损

0 引言

列车车轮在钢轨顶面运行过程中,钢轨顶面与车轮接触区将受到车轮施加的循环作用力,从而在钢轨顶面接触区产生接触疲劳,进一步恶化成钢轨亚表面或表面微裂纹。如果微裂纹不及时处理,将扩展成钢轨顶面大块剥离,严重时可能导致钢轨断裂[1]。另一方面,钢轨表面擦伤、掉块和亚表面裂纹等伤损对现有钢轨探伤车超声检测技术的超声信号存在影响,造成回波点数增加,给轨头核伤的判别带来影响[2]。钢轨表面伤损检测技术对钢轨线路养护维修保障具有重要意义。

目前我国普遍运用的钢轨探伤车采用超声检测技术,可对钢轨内部伤损进行检测,但在钢轨表面存在盲区,对于钢轨表面擦伤、掉块和亚表面裂纹等钢轨顶面伤损无能为力[3]。另外,现有钢轨视觉检测法可检测钢轨表面掉块,但对于表面开口细裂纹及亚表面裂纹的检测存在一定局限性[4]。

钢轨顶面伤损漏磁检测设备通过钢轨材料受磁化电磁场激励所表现的电磁特性来对钢轨顶面状态及性能做出健康评估,该技术不仅可研究钢轨顶面疲劳损伤机理,还可对钢轨顶面伤损进行检测,进而对钢轨顶面状态进行评估[5]。北美Sperry公司对基于钢轨探伤车的电磁感应检测技术作了大量研究及应用,该技术将电流注入钢轨轨头,监测轨头中电流产生的电磁场,检测数据可识别轨头缺陷,特别是横向缺陷和垂直劈裂[6]。英国Osbert International Inc.(TSC公司)在庞巴迪运输公司支持下研制出ACFM步行式信息收集器,该仪器通过量化钢轨裂纹的大小对钢轨整体破坏程度进行评估[7]。研究基于大型钢轨探伤车的顶面伤损电磁检测技术,实现对钢轨顶面不同大小的伤损进行评价。

1 漏磁检测基本原理

漏磁检测技术是通过磁敏传感器拾取伤损漏磁场来实现伤损的评定,检测原理示意见图1。先对被检材料进行磁化,如果被检材料材质连续均匀,在被检材料中的磁化场磁力线都将分布在材料内部,此时磁力线既不会穿出材料表面也不会从材料表面穿入材料内部,即不会形成漏磁场。然而,如果被磁化的材料表面及亚表面存在能切割磁化场磁力线的伤损时,由于伤损的磁导率小、磁阻较大,阻碍磁力线通过,大部分磁力线将优先通过伤损下面磁导率大的材料内部,该部分磁感应强度将变得很大以至于难于通过更多磁力线,此时将有部分磁力线从伤损处溢出材料表面,从而形成伤损漏磁场[8]。

图1 钢轨顶面伤损漏磁检测原理示意图

漏磁检测中使用霍尔元件等磁敏传感器检测伤损漏磁场,检测到的漏磁场将因伤损的不同尺寸、形态表现出不同的漏磁信号。一般漏磁检测技术的研究包括对被测材料磁化激励的大小、拾取漏磁信号的传感器、漏磁信号的传输处理及不同伤损漏磁场信号表现的不同特征,还包括伤损特征与信号特征的正演与反演,正演是已知伤损的形态特征求伤损漏磁场的分布特征,反演是已知伤损漏磁场的分布特征求伤损的形态特征,实际检测中对伤损形态特征反演前需先对伤损漏磁信号做预处理[9]。

2 车载试验平台搭建

2.1 阵列式漏磁检测探头设计

阵列式漏磁检测探头设计包括磁芯和传感器,其中传感器设计采用阵列式传感器,即根据实际被检测钢轨的宽度尺寸(70 mm)设计了16路霍尔传感器阵列,在BX方向(钢轨径向,即检测方向)布置了16路传感器,用于采集漏磁场BX方向的漏磁信号(见图2)。

图2 霍尔传感器阵列设计

阵列式分布的霍尔传感器便于实现对钢轨整个表面覆盖性的漏磁检测,对霍尔传感器阵列采集到的漏磁信号处理分析,能直观反映被测钢轨试件表面的缺陷分布和特征。

2.2 漏磁检测系统设计与实现

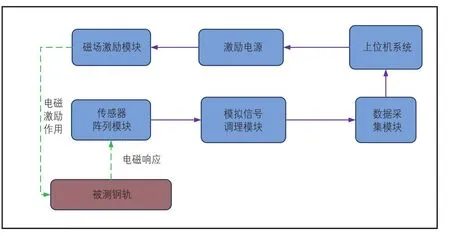

漏磁检测系统车载试验平台搭建于GTC-80X型钢轨探伤车上,漏磁检测系统框图见图3,检测系统包括磁场激励、传感器阵列、模拟信号调理、数据采集及上位机系统。

图3 车载式漏磁检测系统

磁场激励模块采用线圈缠绕于硅钢片制作的磁轭上,电源通过线圈产生磁化场,磁场强度可通过改变电源大小来调节。由于霍尔元件具有良好的低频响应特性,且其尺寸小,单位空间分辨率也高,非常适合用于阵列传感器的设计。阵列探头是为了能将轨面BX方向分量的信号进行三维成像显示,更直观地反映出缺陷情况。模拟信号调理作用是对霍尔元件拾取的漏磁信号进行交流耦合、模拟信号放大及低通滤波等处理,再将调理后的漏磁信号传输给数据采集部分。由于阵列传感器拾取的数据量大,采用96路12位3 MS/s(兆点/秒)采样率超高密度模拟输入采集卡将数据输送给上位机,然后上位机对采集的漏磁数据进行保存、分析及显示。

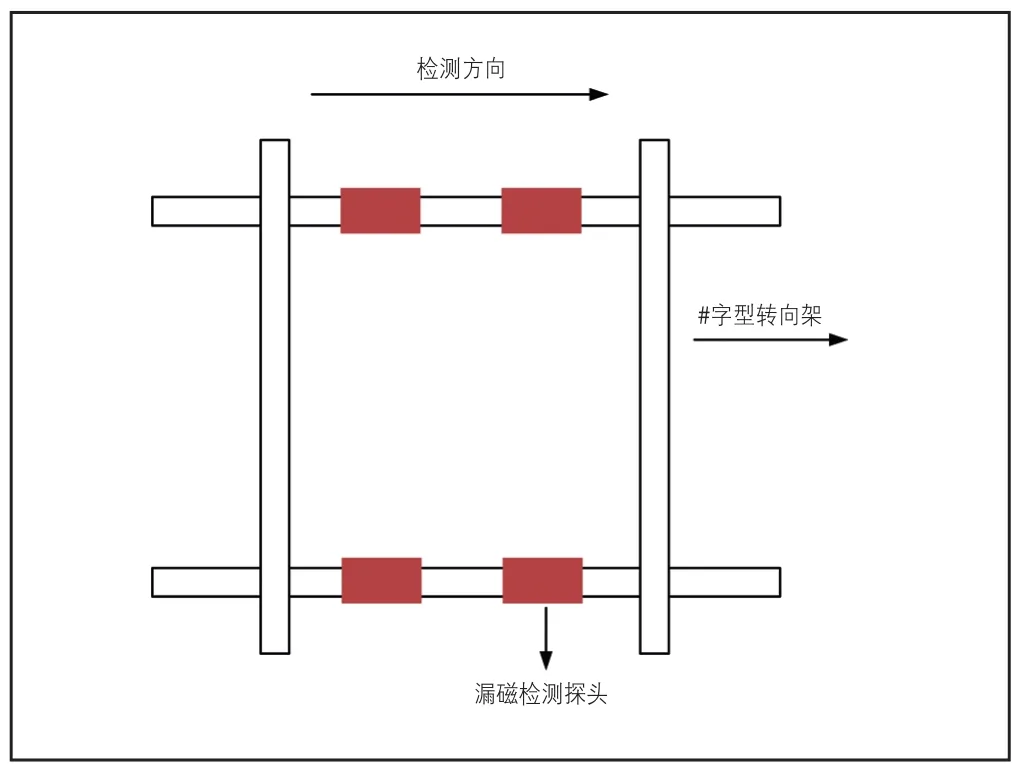

2.3 检测系统安装

漏磁检测系统安装于GTC-80X型钢轨探伤车上,对标定线上人工伤损进行试验验证。在GTC-80X型钢轨探伤车下的#字型转向架机构上,对应每股钢轨设置2组漏磁探头承载支架,把由磁场激励模块和传感器阵列模块组成的检测探头安装于探头支架上。每股前后各安装1套检测探头,探伤车正向运行时,前检测探头为磁场激励及数据拾取传感器,后检测探头为消磁装置;当探伤车反向运行时,后检测探头为磁场激励及数据拾取传感器,前检测探头为消磁装置。检测探头安装示意见图4。然后通过屏蔽线将传感器拾取的漏磁信号传输给安装在探伤车上的信号调理模块、数据采集卡及上位机系统。

图4 检测探头安装示意图

3 试验设计及数据分析

3.1 实验室高速试验设计及分析

3.1.1 实验室人工伤损制作

根据实际线路伤损情况在最高速度达50 m/s的高速转盘式钢轨样例上加工不同类型表面伤损。钢轨表面裂纹损伤按照裂纹宽度、深度、倾斜角度及分布间距等不同类型分为6组。钢轨表面裂纹示意见图5(其中编号20—编号24、编号25—编号29各相邻编号间间距依次为2 mm、4 mm、8 mm、16 mm),相关参数见表1。

图5 转盘式钢轨表面裂纹示意图

3.1.2 实验室人工检测试验

电磁检测系统初步验证是基于高速试验平台的人工伤损进行检测验证。实际检测的伤损多与钢轨纵向及钢轨顶面形成一定角度,为便于检测这类伤损,对钢轨进行磁化时磁化场的方向需与钢轨伤损尽量垂直相交以便于伤损识别。钢轨磁化场方向为沿列车运行方向纵向磁化且对钢轨顶面进行全覆盖。实际验证模型中设置励磁激励磁极与钢轨顶面的空气隙为2 mm,此处空气隙磁化场强度约为1 000 mT;检测探头传感器与钢轨顶面间的提离值为1 mm。

(1)人工表面裂纹试验。电磁检测系统试验验证测得人工伤损BX分量漏磁信号见图6,试验检测速度分为5 m/s和50 m/s,该信号为提取的高速试验平台旋转一圈的伤损漏磁信号。

由图6可知,通过信号BX分量可分辨出所有类型顶面人工伤损,且BX分量对发展走向与磁化场方向垂直的横向伤损非常敏感,随着两方向夹角的减小,漏磁信号BX分量幅值将逐渐减小。漏磁信号BX分量的基准线都将随检测速度的提高而上移,且信号幅值也将随之增大。

表1 转盘式钢轨样例盘表面裂纹参数

(2)传感器成像试验。采用16单元线阵列,对三维的漏磁场进行实时成像(见图7),为漏磁检测设备实验室试验成像图。通过实验室试验显示成像发现,结合三维成像图,对钢轨上的人工伤损均可直观显示,有利于检测人员对伤损的直观识别。

图6 钢轨纵向磁化时各类裂纹三维霍尔信号

图7 实验室试验显示BX方向漏磁场成像

3.2 车载简要试验设计及分析

将搭建在GTC-80X型钢轨探伤车上的漏磁检测系统在标定线上进行装车检测车载试验,以验证该漏磁检测系统在车载现场情况下的检测能力。

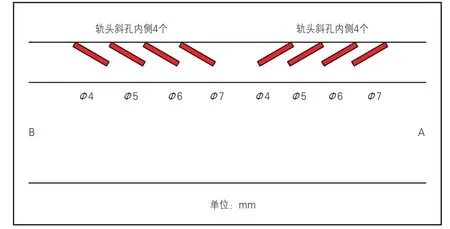

3.2.1 标定线人工伤损

在探伤车标定线左右股上各有6根长度为6.25 m的人工伤损轨,人工伤损轨布置见图8。定义列车轮缘侧为钢轨内侧,在东4根钢轨顶面内侧上加工8个开口斜孔(见图9)。人工伤损从钢轨B端到A端分布分别为正向水平角为-26°,长度20 mm,孔径为4 mm、5 mm、6 mm、7 mm的一组及正向水平角为26°,长度20 mm,孔径为4 mm、5 mm、6 mm、7 mm的一组。

图8 人工伤损轨布置

3.2.2 人工伤损试验分析

搭建漏磁检测系统的GTC-80X型钢轨探伤车由标定线A端向B端行驶检测定义为正向检测。由于线路限制,探伤车最高以40 km/h的速度进行检测试验,提取东4根人工轨的16个通道正向检测数据(见图10),该图为漏磁信号的BX方向。从下到上依次是第1通道—第16通道,分别从钢轨顶面外侧向内侧分布。通过漏磁信号可以发现,分布于钢轨顶面外侧的第15通道和第16通道传感器检测到了位于钢轨顶面外侧的8个人工伤损。

图9 东4根人工开口孔示意图

图10 东4根人工轨16个通道正向检测数据

将其中第15通道传感器漏磁信号单独提取分析(见图11)。探伤车正向检测时通过东4根人工轨的2组人工开口孔直径依次为7 mm、6 mm、5 mm、4 mm,可以发现,正向检测时检测到的2组人工开口孔漏磁信号幅值依次减小。该车载漏磁检测系统可准确检测出标定线上人工伤损。

图11 东4根人工轨第15通道传感器漏磁信号

3.2.3 阵列传感器成像

探伤车在40 km/h速度下标定线东4根人工伤损样例电磁信号阵列BX方向成像见图12。可见,东4根钢轨外侧8条缺陷清晰可见,其成像大小尺寸变化趋势与实际缺陷尺寸变化趋势一致。

图12 东4根人工伤损样例电磁信号阵列BX方向成像

4 结论与展望

在对钢轨顶面伤损分析和调研的基础上,针对电磁检测技术进行仿真分析并搭建实验室试验平台,设计开发了钢轨顶面伤损检测设备样机。该样机在实验室试验平台进行试验验证,并完成了车载高速试验验证工作,得出如下结论与建议:

(1)钢轨顶面伤损漏磁检测技术,目前国际上尚无成熟的应用案例,在国内也没有相关的应用产品。项目组现已完成了基础传感器设计制作,该传感器在实验室条件下能够在50 m/s高速下检测宽度为0.2 mm的顶面伤损。

(2)项目组试制了检测样机,在GTC-80X型钢轨探伤车上进行了最高速度40 km/h的车载试验。该样机在钢轨探伤车上能够安全运行,不干扰其他检测设备,能够适应铁路现场的电磁环境。并通过对标定线人工开口孔的检测试验表明,该车载漏磁检测系统能够准确检测出标定线上人工伤损并区分不同尺寸伤损的大小。

(3)项目组下一步将根据具体试验情况,进一步改进传感器及其安装方式,提高检测速度,消除或减小提离振动影响,并对接触式试验的可行性进行评估;进一步研究阈值与伤损深度关系,研究滤波算法和伤损判定算法;在完成上述试验的基础上启动电磁和超声数据融合研究工作,并开展大型检测设备专项研究。

[1]赵雪琴,钟雯,王文健,等.高速重载线路钢轨损伤特性分析[J].润滑与密封,2007,32(10):100-102.

[2]石永生,马运忠,傅强,等.钢轨损伤车的检测运用模式与伤损分级探讨[J].钢轨探伤,2012(1):96-98.

[3]石永生.依靠杂波设置探伤车检测标准的分析探讨[J].中国铁路,2013(5):67-70.

[4]高运来,王平,田贵云,等.基于电磁原理的钢轨裂纹高速在线巡检方法[J].无损检测,2012,34(12):1-11.

[5]熊龙辉,王平,王海涛,等.高速漏磁检测中钢轨磁化强度的研究[J].无损检测,2013,35(11):2-6.

[6]CLARK R.Rail flaw detection:overview and needs for future developments[J].NDTamp;E,2004(37):111-118.

[7]WANG PING,XIONG LONGHUI,SUN YINCHUN,et al.Features extraction of sensor array based PMFL technology for detection of rail cracks[J].Measurement,2014,1(47):613-626.

[8]任吉林,林俊明.电磁无损检测[M].北京:科学出版社,2008.

[9]王雪梅.无损检测技术及其在轨道交通中的应用[M].成都:西南交通大学出版社,2010.

Research on Detection Technology of Top-Surface Damage and Magnetic Leakage Based on Large Flaw Detection Vehicle for Rails

XU Qirui1,SHI Yongsheng2,XIONG Longhui2,WANG Ping3

(1. Public Works,Transport Bureau,CHINA RAILWAY,Beijing 100844,China;2. Infrastructure Inspection Research Institute,China Academy of Railway Sciences,Beijing 100081,China;3. College of Automation Engineering,Nanjing University of Aeronautics and Astronautics,Nanjing Jiangsu 210016,China)

The flaw detection of rail top-surface in China is mainly carried out manually, lacking effective technical means of profound testing and evaluation on top-surface damage. Research was carried out on the detection technology of top-surface damage and magnetic leakage based on large flaw detection vehicle for rails.Detection probe, analog signal modulation module, data collection amp; processing module and upper monitor software were designed, and the development of rail flaw detection system for top-surface damage and magnetic leakage was completed. Under laboratory conditions, the system can carry out damage detection on top-surface 0.2 mm wide at the speed of up to 50 m/s, and carry out vehicle experiment at 40 km/h. The experiment shows that the detection system can operate safely on the flaw detection vehicle without interfering other testing devices. The system proves to be able to adapt to the electromagnetic environment on railway site and detect the artificial damage on top-surface of rails. Nevertheless, it is still necessary to carry out profound research on issues such as micro crack detection on top-surface, adjustment to electromagnetic parameters, and method of installation and experimental verification.

rail; flaw detection vehicle;magnetic leakage detection;top-surface damage

U216.6

A

1001-683X(2017)10-0039-06

10.19549/j.issn.1001-683x.2017.10.039

国家重大仪器专项(2016YFF0103700);中国铁路总公司科技研究开发计划项目(2017G003-D)

徐其瑞(1975—),男,高级工程师。

石永生(1980—),男,副研究员。E-mail:sys1048@126.com

责任编辑 高红义

2017-03-23