AP1000润滑油系统冲洗周期长的原因分析及应对措施

2017-11-21赵正清罗吉江

赵正清, 罗吉江

(山东核电有限公司, 山东烟台 265116)

AP1000润滑油系统冲洗周期长的原因分析及应对措施

赵正清, 罗吉江

(山东核电有限公司, 山东烟台 265116)

介绍了AP1000核电汽轮发电机组润滑油系统冲洗,分析了影响润滑油系统冲洗的制约因素,并对此提出了相应的应对措施和解决方法,为同类型机组的润滑油系统冲洗提供参考。

核电; AP1000机组; 润滑油系统; 冲洗

润滑油系统是汽轮发电机组重要的附属系统,主要功能是为汽轮发电机组支持轴承、推力轴承及盘车装置提供润滑油,还向汽轮机提供低压保安油,另外为发电机密封油系统提供备用油源。

润滑油的清洁度不合格会导致汽轮机转子轴颈损伤、轴瓦钨金磨损,因此控制好汽轮发电机组润滑油的清洁度将直接影响到机组的稳定运行。汽轮发电机组在投运前均需对润滑油系统进行冲洗,以清除系统中的焊渣、铁屑、沙、纤维、碎布、木屑等杂质,直至油质合格,以此确保汽轮机轴瓦、轴颈等部件在汽轮发电机组运行过程中不受损伤和影响。

1 润滑油系统简介

AP1000核电汽轮发电机组润滑油系统主要由汽轮机大轴驱动的主油泵、组合油箱、冷油器及全封闭式套装油管构成。组合油箱上布置一台控制油泵、一台盘车油泵及一台直流润滑油泵。

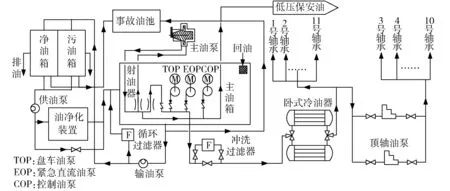

图1为润滑油系统简图。

图1 润滑油系统简图

润滑油系统正常运行期间,由主油泵提供主要动力使两个射油器从主油箱抽出润滑油,一路送到主油泵的吸入口,一路经冷油器冷却后送至汽轮发电机各轴承。润滑轴承之后的润滑油流至轴承座,然后在母管内汇集并流回主油箱重复循环。当主油泵故障或主油泵出口压力不足时,交流润滑油泵(盘车油泵)向汽轮发电机组轴承供给高压油;紧急直流油泵在交流润滑油泵不可用时向机组提供润滑油[1]。

2 润滑油系统冲洗

润滑油系统冲洗共分为四个步骤。第一步进行润滑油储存、输送及净化系统冲洗;冲洗范围为布置在室外的污油箱、净油箱、室内主油箱及连接管道;冲洗动力为供油泵和输油泵。第二步进行润滑油系统第一阶段大流量冲洗。第三步进行润滑油系统第二阶段大流量冲洗。第四步进行润滑油系统第三阶段冲洗。第二步与第三步润滑油冲洗均使用临时大流量装置对主油箱到汽轮发电机组各轴承的供、回油管道进行冲洗,第二步冲洗润滑油不进轴承箱,直接通过布置在轴承箱的汇流排将润滑油供回油管短接,通过软管将润滑油插接至回油管道进行系统冲洗。第三步冲洗润滑油进入轴承箱,并且第三步冲洗将对润滑油系统仪表管进行冲洗,验收标准也较第二步严格。第四步冲洗为润滑油系统恢复至正常状态,大流量装置和汇流排等临时措施全部拆除,润滑油通过盘车油泵和直流润滑油泵对系统进行冲洗,此时运行初期在各轴承箱入口管加装临时过滤器,待油质合格后拆除。

AP1000机组润滑油系统冲洗特点主要有:

(1) 采用大流量装置。

(2) 润滑油冲洗供回油管的连接采用灵活的插接方式。

(3) 冷油器在冲洗过程中始终投入运行。

(4) 验收标准严格,采用三菱公司的验收标准,对主油箱和各轴承的冲洗过滤器总杂质进行收集称重,总杂质的重量下降至每8 h连续收集的杂质重量在0.167 g或以下,并且8 h的连续冲洗完成后检查:①最大的固体大小控制在直径0.12 mm;②直径大于0.12 mm的较大固体必须足够软,可以粉碎至直径不超过0.12 mm;③纤维组成的外来物质的最大尺寸,例如碎布,必须

是1.6 mm或以下的长度。

(5) 冲洗完成后不进行翻瓦清理工作。

3 润滑油系统冲洗周期偏长的原因

根据以往机组润滑油系统冲洗经验,润滑油系统冲洗合格时间为3~4个月,而AP1000核电汽轮发电机组润滑油系统冲洗耗时8~9个月,有的甚至花费更长时间。

3.1冲洗方式选择不当导致冲洗周期加长

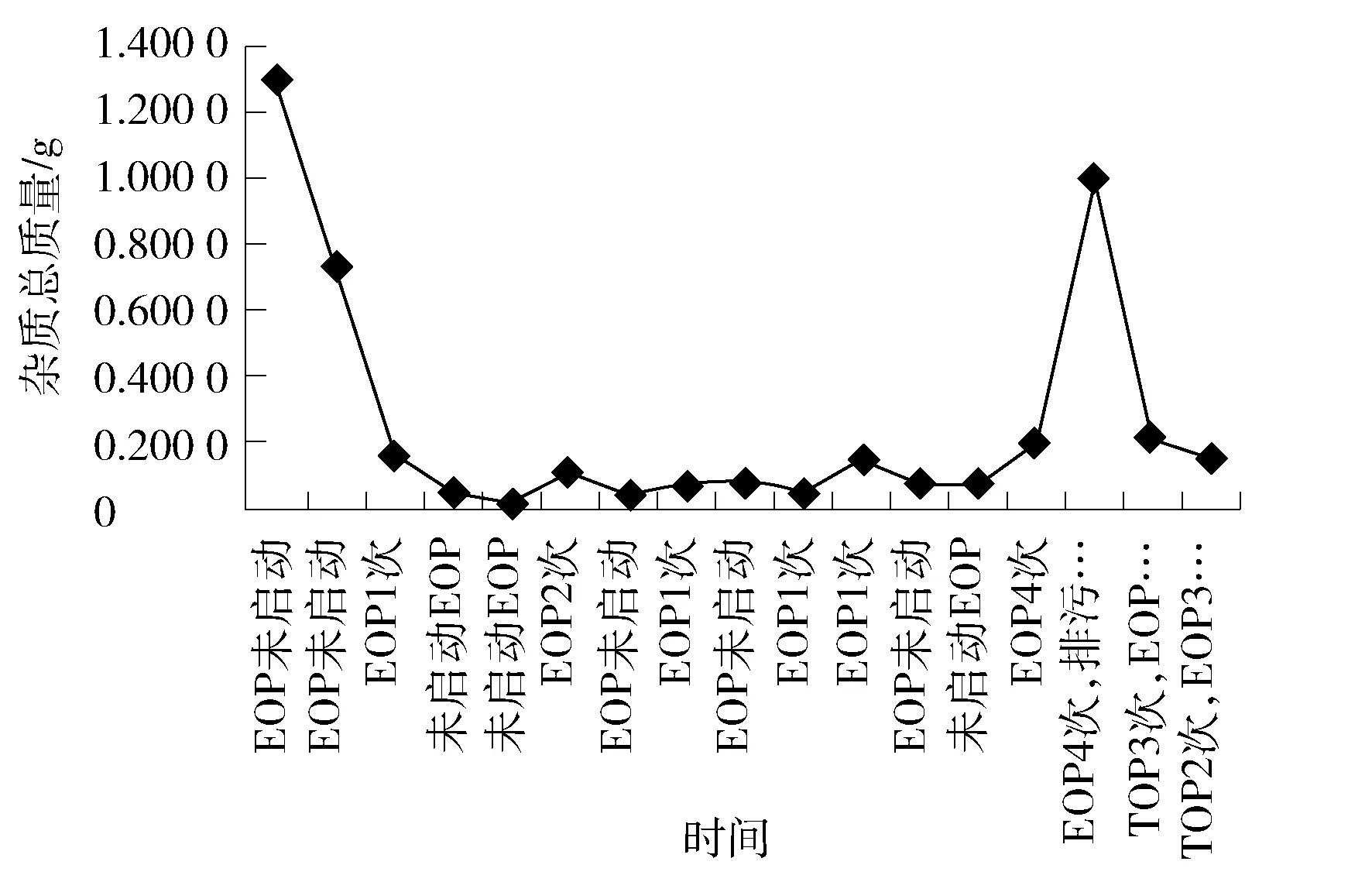

AP1000机组润滑油系统冷油器采用管壳式、 U形管式换热器,型号为YL-2×890-2。冷油器分为 A、B 两列,正常运行时一用一备,壳侧走油,冷却水在 U形管内流动。冷油器为卧式布置,进油口和出油口均布置在冷油器高位,润滑油从进油口进入冷油器壳侧后,由折流板引导润滑油的流动,金属颗粒和较重的杂质容易沉积在冷油器底部,而冷油器底部折流板仅有一个约10 mm的过油小孔,不利于杂质的流出。AP1000机组进行润滑油冲洗时将冷油器纳入冲洗系统,增加了冲洗时间。冷油器并入润滑油系统参加前期一、二阶段冲洗的杂质收集情况进行统计和分析。以某段时间A冷油器杂质收集称重数据为依据,绘制了杂质收集称重趋势图,见图2。

图2 A冷油器杂质收集称重趋势图

由图2可以看出:经过一段时间的冲洗,润滑油系统收集到的杂质总质量逐渐趋于稳定,在冲洗的运行方式没有变化情况下,将冷油器底部排污引至主油箱回油滤网处,仅增加直流润滑油泵EOP和盘车油泵TOP的启停次数,滤网收集到的杂质总质量明显上升,进一步说明系统的杂质来源于冷油器。冷油器底部的杂质在扰动工况下随油流带出冷油器。EOP1次表示杂质收集期间直流润滑油泵EOP启动1次,TOP3次表示盘车油泵启动3次。

3.2大流量装置选择不当

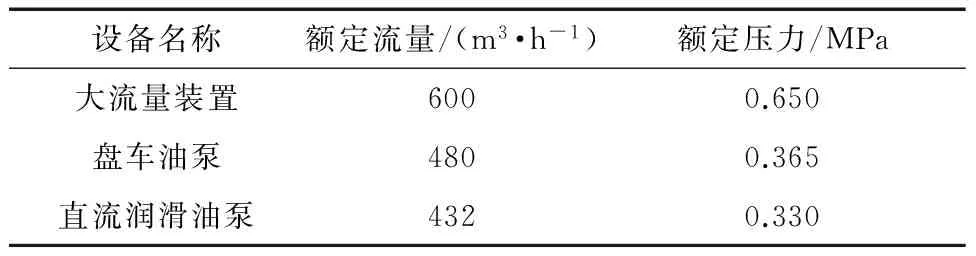

AP1000机组润滑油系统冲洗动力可以来自大流量装置、盘车油泵及直流润滑油泵,其出力情况见表1。

表1 大流量装置与系统润滑油泵出力比较

从表1可以看出:AP1000机组润滑油系统进行冲洗时虽然采用了大流量装置,但是大流量装置流量偏小,导致润滑油系统冲洗时间加长的一个重要因素。

每台冷油器布置有1 431根U形管束,冲洗润滑油经过冷油器后产生较大的压降,使冷油器出口润滑油压力下降较大,影响润滑油冲洗效果。

另外由于润滑油管道设计压力为0.37 MPa,而大流量装置出口压力为0.65 MPa,为防止系统超压,大流量装置再循环在进行润滑油系统冲洗时不能全部关闭,从而使润滑油系统冲洗流量进一步降低。

3.3冷油器脏污引入外来物质

使用内窥镜对冷油器进行检查,发现有冷油器内部有铁屑、杂物等大颗粒杂质。对冷油器进行抽芯检查,在冷油器壳侧内部发现较大块氧化铁及大面积金属颗粒,并且有的冷油器壳侧垫片外包装未拆除、垫片安装胶带未清除等问题。这些问题的发生说明在冷油器制造、储存过程中防异物工作未做好,使外部杂质带入冷油器内部。根据后续机组的经验反馈,对冷油器抽芯后使用高压水枪、清洁剂对冷油器进行专业清理,某电站对冷油器清理出来的杂质送化学试验室进行干燥处理后称重,冷油器A、B杂质总质量分别为58.05 g、42.24 g。冷油器自带杂质若不进行清理,将引入润滑油冲洗系统,导致润滑油系统冲洗周期延长。

3.4管道焊接质量欠佳

在进行润滑油系统冲洗时,发现润滑油冲洗杂质中总是存在黑色硬质金属颗粒,导致第二阶段冲洗始终无法达标。打开套装油管的人孔门,发现套管内壁的现场焊接部位有黑色焊瘤,部分焊缝未焊透,轻轻触碰即能掉落黑色硬质颗粒。对该汽轮发电机润滑油套装油管道打开检查,发现套装油管道内部多处焊缝存在氧化层,进行处理并补焊等。

3.5冲洗过程中清洁度控制不力

由于润滑油系统冲洗在汽轮机安装工作未完全完成的情况下进行的,汽轮机本体、主蒸汽管道保温工作,汽轮机厂房水泥地面施工与润滑油系统冲洗交叉作业,润滑油系统在冲洗时,为保证回油畅通,排烟风机处于运行状态,润滑油系统在微负压状态下进行冲洗。润滑油冲洗工作环境不洁净,使保温棉、灰尘进入润滑油系统。在冲洗过程中较长时间收集到絮状保温棉。

4 加快润滑油系统冲洗进度的措施

4.1控制设备进场前的清洁度

超前控制,将润滑油系统设备、管道制造清洁度控制延伸到制作厂,在设备制造过程中不仅对设备质量进行把关、控制,对设备、管道清洁度控制也应高度重视,将清洁度控制纳入设备质量计划中,进行过程监督,确保设备清洁度可控。设备存储、运输过程也需清洁度控制。AP1000机组设备如冷油器清洁度控制不好导致油系统冲洗延长。

4.2优化冲洗方案

在进行临时大流量装置冲洗时期,将冷油器从冲洗系统旁路,待润滑油冲洗第二阶段基本合格后再将冷油器并入系统进行冲洗。冷油器旁路后:一方面减少了系统的阻力,润滑油系统冲洗压力得以大幅提高,从0.20 MPa变为0.37 MPa,从而使润滑油系统冲洗效果变好;另一方面,减少了一个存积杂质的设备,能有效缩短冲洗周期。

另外为确保冷油器并入润滑油冲洗系统时的清洁度,对冷油器进行抽芯清理,以防止外来污染物进入润滑油系统。

4.3增大润滑油冲洗流量

在进行润滑油第一、二阶段使用大流量冲洗时,选择900 m3/h或更大的大流量装置,以增大冲洗流量。也可在使用大流量装置的基础上,当润滑油油质较好时将盘车油泵并入冲洗系统同时运行,增大冲洗流量。

在第三阶段润滑油冲洗时,将盘车油泵和直流润滑油泵并列运行,提高润滑油冲洗流量。

4.4使用变工况冲洗方法

在进行润滑油系统冲洗时,通过间隔启动盘车油泵和直流润滑油泵的方式增加对系统的扰动,提高冲洗效果[2]。

4.5加装立体式滤油磁棒

润滑油冲洗阶段采用大流量冲洗方式,并间歇启动盘车油泵和直流润滑油泵,使润滑油油流呈强紊流状态。这种强紊流状态下的油流将使细小的铁磁性物质悬浮在油中。采用立体式滤油磁棒,将立体式滤油磁棒安装在主油箱回油区域和各轴承箱回油口处,立体式滤油磁棒与润滑油接触面积大、可吸附物质分布较近,在磁场强吸附能力下将润滑油中的铁屑吸附,去除润滑油中的磁性物质。

4.6使用内窥镜对设备和系统进行检查

润滑油系统的管道和设备通过人的肉眼是看不到内部设备的清洁度状况的,借助内窥镜能有效检查管道和设备内部的清洁度。在进行润滑油冲洗期间,合理使用内窥镜对润滑油系统进行清洁度检查,有效避免了风险,缩短了油冲洗的周期。在第一阶段润滑油大流量冲洗前,对冷油器进行检查,发现有铁屑、杂物等外界引入的杂质,在系统进行油冲洗前对冷油器进行清理;在第二阶段冲洗完成恢复时,使用内窥镜对盘车装置喷油管道进行检查,发现盘车啮合齿轮喷油管有类似弯曲钉子形状的异物,割管取出该异物,是一段直径约0.5 mm、长度2~3 cm的铅丝。

4.7合理使用系统配置的油净化设备

AP1000润滑油系统配置有用于冲洗的冲洗过滤器,过滤精度达到6 μm,冲洗过滤器出力为780 m3/h;安装在润滑油向各轴承供油母管与冷油器之间,可以根据情况投退。

在主油箱与输油泵之间布置循环过滤器,可以根据润滑油油质情况投运输油泵,通过循环过滤器对主油箱的润滑油进行过滤;循环过滤器过滤精度达到6 μm,出力为81 m3/h。

油净化装置是为汽轮机油设计的过滤脱水装置,集油液的精密过滤及高效脱水于一体,能有效清除油液中的颗粒及乳化水、游离水。处理完成后油液清洁度可达 NAS6级,自由水质量分数可低于100×10-6。油净化装置出力为15 m3/h。

另外在初期油质差时,可以在主油箱外接临时滤油机对主油箱润滑油进行过滤。

4.8其他措施

(1) 关注润滑油系统冲洗期间的工作细节,做好防异物工作。在系统进行临时措施实施、恢复及滤网清理过程中做好清洁度控制,防止外部杂质等异物进入润滑油系统;另外管道法兰、轴承箱扣盖时涂抹密封胶要均匀,范围合适,以免将密封胶引入润滑油系统。

(2) 使用合适的材料,阀门尽量不使用碳钢阀门,法兰垫片严禁使用石墨缠绕垫。

(3) 做好恢复工期的控制,建立有效处理缺陷的机制。第二阶段润滑油冲洗完成进行临时措施恢复时,不仅进行机务专业的临时措施恢复,还要进行汽轮机热工测点的安装、调整工作;另外还有部分汽轮发电机组厂家的安装工作和缺陷处理工作,工期约25 d,为控制好恢复工期,避免恢复工作发生冲突,制定临时措施恢复计划是十分必要的,合理安排工作。

(4) 冲洗过程中注意冲洗油系统运行区域的环境卫生的控制,尤其是轴承座平台区域,严禁进行扬尘的工作,如地面土建施工,避免灰尘进入润滑油系统;严禁进行保温工作,防止保温棉絮进入润滑油系统;在进行地面清洁工作时应进行洒水作业,清扫地面应轻手轻脚,避免扬尘。

(5) 利用热胀冷缩的原理,快速升高润滑油温度,2 h内达到70 ℃,然后通过冷油器进行降温或自然降温,从而使附着在润滑油管壁上的杂质脱落。同时在润滑油系统冲洗时使用橡胶锤对润滑油管道进行敲击,可以提高冲洗效果[2]。

5 结语

润滑油系统的冲洗工作是常规岛调试工作的关键路径,直接影响机组调试工作的进展,并且润滑油冲洗工作具有周期长、技术含量高及风险大的特点;在润滑油系统冲洗时通过采用以上优化措施,机组的冲洗时间大幅减少。但是当机组进行大修时,卧式布置管式冷油器的结构导致进入冷油器的杂质不易彻底冲洗出来,给机组运行带来隐患。建议后续的机组在冷油器选择时优先使用板式换热器,板式换热器作为润滑油系统的换热器无论在百万火电机组,还是在核电领域均有使用业绩,板式冷油器与管式冷油器相比最大的优点是便于进行内部清理。

[1] 廖亚民. AP1000核电厂常规岛系统初级运行[M]. 北京: 中国原子能出版传媒有限公司, 2011: 9.

[2] 河南省电力公司. 火电工程调试技术手册汽轮机卷[M]. 北京: 中国电力出版社, 2003: 4.

CauseAnalysisandTreatmentonLongFlushingPeriodofanAP1000LubricatingOilSystem

Zhao Zhengqing, Luo Jijiang

(Shandong Nuclear Power Co., Ltd., Yantai 265116, Shandong Province, China)

An introduction is presented to the flushing status in lubricating oil system of an AP1000 nuclear power turbo-generator unit, together with an analysis on factors influencing the flushing performance, and subsequently corresponding countermeasures are proposed, which may serve as a reference for flushing in lubricating oil system of similar units.

nuclear power; AP1000 unit; lubricating oil system; flushing

2016-08-29;

2017-02-21

赵正清(1966—),男,高级工程师,从事核电站调试管理工作。罗吉江(通信作者) E-mail: luojijiang@sdnpc.com

TM623.7

A

1671-086X(2017)06-0416-04