基于激光摄像技术的钢轨波磨检测方法研究*

2017-11-21康高强李春茂秦莉娟

康高强 李春茂 秦莉娟

基于激光摄像技术的钢轨波磨检测方法研究*

康高强 李春茂 秦莉娟

(华东交通大学电气与自动化工程学院,330013,南昌//第一作者,助教)

目前常用的钢轨波磨检测方法有弦测法和惯性基准法,弦测法传递函数不恒定,惯性基准法受车速影响大。针对钢轨波磨检测方法的缺点,提出了一种基于激光摄像技术的波磨检测方法,通过多传感器并行工作对钢轨轮廓进行高频率采样,通过FPGA(现场可编程门阵列)对传感器获得的光条图像进行ROI(Region Of Interest)提取,将图像的ROI传送至上位机提取轮廓数据,进而完成钢轨的波磨信息提取。论证了通过多传感器并行工作提高钢轨轮廓的采样频率的可行性,在Xilinx SP605开发板上实现了光条图像ROI的实时提取。试验表明,ROI提取能够有效减小通信的数据量。

轨道交通;钢轨波磨;检测方法;并行采样;图像ROI提取

列车运行过程中,由于轮轨相互作用及钢轨加工工艺等原因,钢轨顶面沿纵向会出现规律性的类似波浪形状的不平顺现象,简称钢轨的波磨。它是造成列车振动以及车内异常噪声的主要原因之一[1-2]。因此,需要对钢轨波磨进行定期检测,为线路养护维修提供科学依据。

目前,钢轨波磨检测方法主要有惯性基准法和弦测法。这两种方法都有明显的缺点,惯性基准法以物体运动加速度的测量为基础,对检测车的速度敏感,在低速时测量误差较大;弦测法的传递函数幅值不恒定,会造成检测数据的失真,甚至会出现虚假波形[3-4]。钢轨轮廓数据中包含着丰富的钢轨几何信息,文献[5-6]采用激光摄像机技术,以0.3 m左右的间隔对钢轨轮廓进行采样,通过计算测量轮廓与标准轮廓之间的差值实现了钢轨磨耗的动态测量。对钢轨轮廓进行高密度、小间距采样,从轮廓数据中提取出钢轨的高度,则从钢轨高度值序列中即可获得钢轨波磨信息。要减小采样间隔,就需要提高系统采样频率。随着采样频率的提高,采集系统产生的数据量势必增加,进而需要实时处理大量的图像数据。FPGA(现场可编程门阵列)在实现应用程序的功能时为每个功能都建立单独的硬件,因此它具有并行处理的内在特点,这使得FPGA特别适合于高速图像处理[7]。

本文根据钢轨轮廓图像的特点,提出了一种基于并行采样技术的钢轨轮廓图像高速采集方法。该方法通过多传感器并行采样提高采样频率[8]。针对提高采样频率后采集系统产生的大数据量,本文利用FPGA实现钢轨轮廓图像亮带部分(region of interest,简为 ROI)的实时提取[9],只将图像的 ROI传输给上位机,从而大大减少采集系统向上位机传输的数据量。

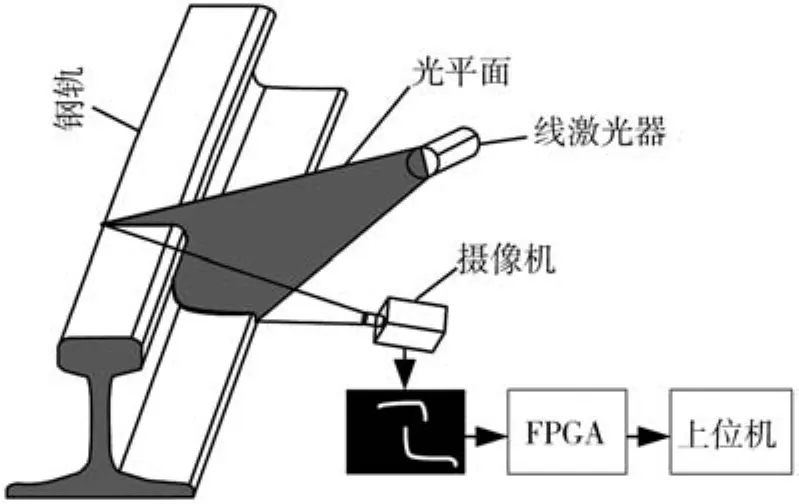

1 系统测量原理

测量系统主要由线激光器、高速面阵式CCD(电荷耦合元件)摄像机、FPGA、上位机以及机械安装装置组成,轮廓测量原理如图1所示。由线激光器和摄像机构成的激光摄像组件安装在列车底部的检测梁上,线激光器投射出的光平面与钢轨纵向垂直,在钢轨表面形成高亮的测量光条;摄像机与线激光器安装在钢轨的同一侧且与光平面成一定夹角,摄像机实时拍摄光条图像;FPGA实时提取光条图像的ROI,并将图像的ROI传输给上位机;基于图像处理技术和视觉测量原理,上位机计算出钢轨轮廓数据,从轮廓数据中提取出钢轨的高度,从钢轨高度值序列中可获取钢轨波磨信息。

图1 系统测量原理示意图

2 多传感器并行采样提高采样频率

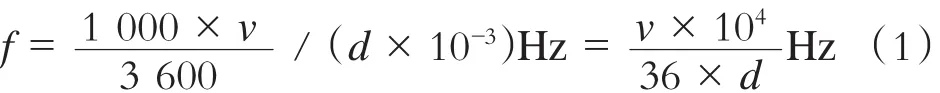

钢轨短波磨波长最小约为25 mm,为了实现波磨的有效检测,采样间隔就要足够小。设以采样间隔d≤5 mm对钢轨进行采样,检测车的运行速度为v(单位为km/h),则采样频率为:

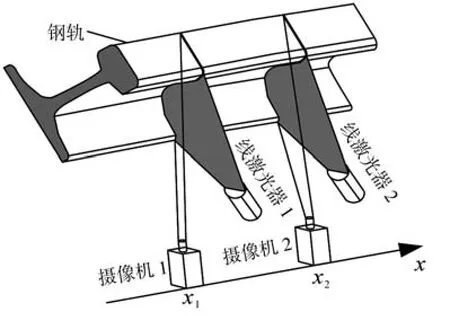

当检测车速度较高时,单台摄像机无法满足采样频率的要求。例如,当v=180 km/h、d=5mm时,f=10 000Hz,摄像机无法达到如此高的拍摄频率。采用多传感器并行采样能够提高系统的采样频率,使采样速率满足应用要求。多传感器并行采样原理如图2所示,多个由摄像机和线激光器组成的激光摄像组件安装在同一检测梁上,通过快门同步对钢轨轮廓进行同步拍摄。

设摄像机的最大拍摄频率为fmax,则满足采样频率要求所需的摄像机个数为:

图2 多传感器并行采样原理示意图

在d确定时,实时测量车速 v,由式(1)和式(2)即可得到同步拍摄频率fc:

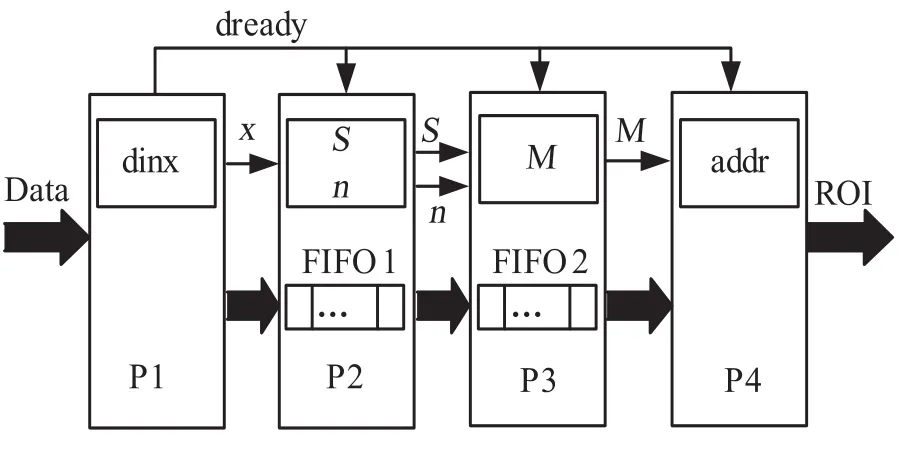

建立如图2所示的坐标系,坐标轴x与钢轨平行,xi为第i个激光摄像组件的安装坐标,x1=0,则不同坐标之间满足:

式中:

ki=1,2,…,i≤ n,ki> ki-1,ki可以根据实际的传感器安装情况进行调整。

根据式(3)实时计算fc。对钢轨进行第k次同步拍摄时,第i个激光摄像组件的采样位置为:

将式(4)代入式(5)得:

设第i个传感器的全体采样位置的集合为si,由式(6)可知,si可由 s1平移(i-1) d 得到,这样所有n个传感器全体采样位置的集合s=s1∪s2∪…∪sn实现了以d对钢轨采样。

3 光条图像的ROI提取算法及其FPGA实现

利用并行采样技术提高采样频率后,摄像机将会产生巨大的数据量。当v=180 km/h、d=5 mm时,f=10 000 Hz,设图像分辨率为1 280×1 024像素,则检测系统每秒产生的数据量为1.28×104MB,通信接口和上位机无法处理如此大的数据流量。

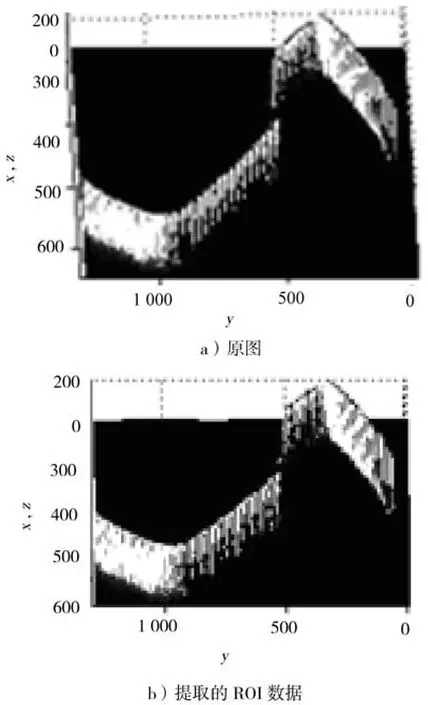

摄像机拍摄的钢轨轮廓光条图像如图3所示。图像的关键信息主要包含在ROI中,它只占整幅图像的很小一部分。

图3 钢轨轮廓光条图像

首先对图像进行预处理,实时提取ROI;然后将ROI传送至上位机用于轮廓测量,这样能极大地减少系统所要传输和处理的数据量。根据经验,图像中的亮带宽度不超过40个像素,当预处理前数据量为1.28×104MB时,提取ROI后数据量减少为500 MB,这就将数据量降低到了通信接口和上位机能够承受的范围内。

3.1 光条图像的ROI提取算法

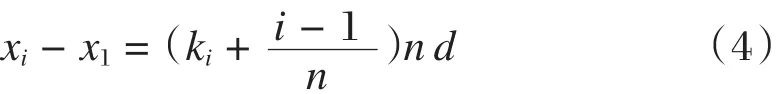

光条图像的ROI的灰度值远远大于其他部分,本文所采用的ROI提取算法软件流程如图4所示。其中r、c分别为行、列坐标值,每行像素总列数为clenth。该算法对图像进行逐行处理,首先根据一行中每个像素的灰度值I(r,c)是否大于阈值threshold来判断该像素是否属于光条的ROI,并计算每行中属于ROI的数目n以及他们的列坐标之和S,然后计算该行中所有灰度值大于threshold的像素的列坐标的中心M,中心左右两侧共40个像素即为图像的ROI。该算法在求取列坐标的中心M时,计算的是所有灰度值大于threshold的像素的列坐标的平均值,对图像中的亮斑噪声具有鲁棒性。

3.2 光条图像的ROI提取算法的FPGA实现

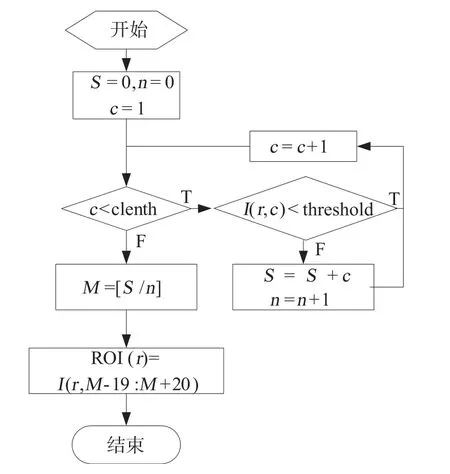

在ROI提取过程中,每行图像的ROI只与该行的像素值有关,因此可采取空间并行操作,首先将图像按行分割,然后利用单独的处理器对分割后的部分独立地进行ROI的提取,这样可提高图像的处理速度。FPGA在实现应用程序的功能时为每个功能都建立单独的硬件,因此它具有并行处理的内在特点,本文设计的基于FPGA的光条图像ROI提取算法的整体逻辑结构关系如图5所示。将图像按行分为m个区域,在FPGA中建立m个具有相同结构的处理器对m个区域进行并行处理,分别提取每个区域的ROI,进而完成整幅图像的ROI提取。通过改变m的值可满足实际应用对处理速度的要求。

图4 ROI提取算法软件流程

图5 ROI提取算法的整体逻辑结构图

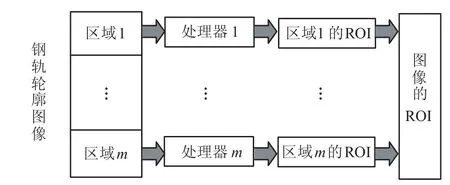

如同产品经过生产线一样,输入数据在通过一系列处理器时,在每个处理器上得到相应的处理,各处理器将处理过的数据传递给下一个处理器,直到最终完成数据的处理。在流处理过程中,输入数据一旦从存储器中流入处理器,就依次传送到下一个操作。在完成最终处理前无需对存储器进行再次访问操作。采用这种方式能够增加数据的吞吐量,提高数据处理的速度。本文设计的四级流水线ROI提取处理器结构如图6所示,流水线的四个阶段同步执行。

流水线每个阶段的功能如下:

阶段P1:对输入数据进行计数,生成像素的列坐标x,在一行数据输入完成时输出dready信号,使后续的三个阶段开始处理下一行数据;

阶段P2:根据像素的灰度值是否大于threshold判断该像素是否属于ROI,并计算一行数据中属于ROI的像素的个数n以及他们的列坐标之和S,计算的同时通过缓存器FIFO1完成图像的行缓存;

图6 ROI提取处理器结构图

阶段P3:计算图像ROI的中心的坐标值M=[S/n],计算的同时通过缓存器FIFO2完成图像的行缓存;

阶段P4:根据图像ROI的中心坐标M,计算出该行图像ROI中所有像素的灰度值及列坐标。

图像经过流水线的四个阶段,即可提取出它的ROI。在流处理过程中,处理器每个时钟周期读取一个像素,时钟受输入和输出的限制。增加处理器的个数,直到处理速度能够达到数据的最大输入和输出速度,即可实现对图像ROI的实时提取。

4 试验

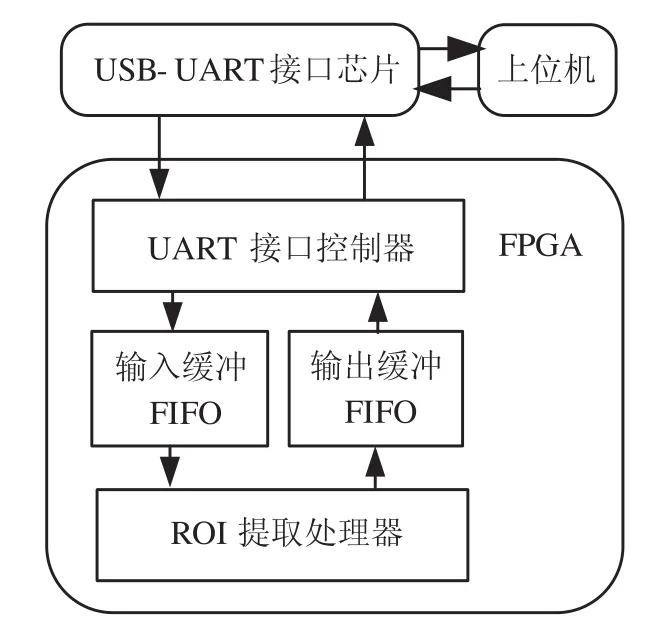

算法使用verilog HDL语言编程实现。以Xilinx公司的SP 605开发板为硬件平台,FPGA的工作时钟频率为153.6 kHz,系统的整体结构如图7所示。

图7 系统的整体结构图

上位机将现场采集的钢轨轮廓光条图像通过USB-UART接口芯片传送给FPGA,ROI提取处理器对图像进行流水处理,图像的ROI经由USBUART传回上位机。其中,UART接口控制器负责管理FPGA与上位机之间的数据通信。钢轨轮廓光条图像的处理结果如图8所示。其中x、y分别为图像的行、列坐标,z为灰度值。

图8 钢轨轮廓光条图像处理结果

一幅1.28 MB的图像经ROI提取后,数据量减小为50 KB,提取获得的ROI与原图像中的亮带一致。ROI提取处理器对图像进行处理时,处理一个像素只需一个时钟周期,从而可以流水线的方式实现钢轨轮廓光条图像ROI的实时提取,减少通信的数据量。另外,笔者对基于激光摄像的钢轨轮廓测量方法进行了试验研究,动态测量精度达到了±0.21 mm。

5 结语

针对目前钢轨波磨检测方法的缺点,提出了一种基于激光摄像技术的波磨检测方法。设计了采用多传感器并行采样技术提高采样频率的实施方案,给出了根据车速来控制摄像机同步快门频率从而使间隔采样满足应用要求的方法。针对采集系统产生的海量数据,设计了基于FPGA的钢轨轮廓光条图像的ROI提取算法。试验表明,该算法能够实现图像ROI的实时提取,有效减少通信的数据量。该方法能够在一定程度上克服传统方法的缺点,为波磨检测提供新的思路和技术参考。

[1 ] YOSHIHIKOSato,AKIRA Matsumoto,KLAUSKnothe.Review onrail corrugationstudie s[J].Wear,2002,253(1-2)∶130.

[2] 张立民,张卫华.轮轨波磨形成机理与再现试验[J].西南交通大学学报,2005,40(4):435.

[3] GRASSIE S L.Measurement of railhead longitudinal profiles:a comparison of different techniques Review on rail corrugation studies[J].Wear,1996,191(1-2)∶245.

[4] 王少锋,许玉德,周宇,等.城市轨道交通曲线钢轨波磨检测与评价方法研究[J].城市轨道交通研究,2011,40(4):435.

[5] 孙军华,王伟华,刘震,等.基于结构光视觉的钢轨磨耗测量方法[J].北京航空航天大学学报,2010,36(9):1026.

[6] 郑树彬,柴晓冬,安小雪,等.基于动态模板的钢轨磨耗测量方法研究[J].中国铁道科学,2013,34(2):7.

[7] BAILEY,D G.Design for embedded image processing on FPGAs[M].Singapore:John Wiley&Sons(Asia),2011.

[8] 汤晓君,刘君华.多传感器技术的现状与展望[J].仪器仪表学报,2005,26(12):1309.

[9] 陈再良.图像感兴趣区域提取方法研究[D].长沙:中南大学信息科学与工程学院,2012.

Rail Corrugation Detection Method Based on Laser Imaging Technology

KANG Gaoqiang,LI Chunmao,QIN Lijuan

The present,chord-based method and inertial reference method are two common rail corrugation detection methods,but the transfer function of the chord-based method is not constant and the inertial reference method is often affected by vehicle speed.In this paper,a corrugation detection method based on laser imaging technology is proposed in line with the above-mentioned defects.Rail profile is sampled at high frequency by parallel sensors,the ROI(region of interest)of light strip image is extracted by FPGA(field programmable gate array),then the ROI is transferred to host PC for rail profile data extraction,the rail corrugation detection is finally completed.The feasibility of increasing rail profile sampling frequency by parallel sensors is proved,the real time extraction of light strip image ROI has been achieved in theXilinxSP605 evaluation kit.Experimental results show that ROI extraction can reduce the data amount of communication effectively.

rail transit; rail corrugation; testing method;parallel sampling;ROI(region of interest)extraction

U216.65

10.16037/j.1007-869x.2017.10.018

Author′s address School of Electric and Automation Engineering of East China Jiaotong University,330013,Nanchang,China

*华东交通大学校立课题(15DQ02)

2015-10-20)