燃料电池高效冷却系统设计与测试*

2017-11-21付稳超

付稳超

燃料电池高效冷却系统设计与测试*

付稳超

(中车唐山机车车辆有限公司产品研发中心,063035,唐山//高级工程师)

针对有轨电车用燃料电池冷却系统散热量大及车顶空间紧凑、噪声低、拆装方便、安全性高等设计要求,通过多方案比选、集成设计、结构轻量化设计、新结构和新材料的对比分析、样机试制及试验验证工作,完成了燃料电池高效冷却系统研制工作。测试结果表明,该型燃料电池冷却系统达到了高效散热、低噪声和轻量化的设计要求。

有轨电车;燃料电池系统;冷却系统;样机试验

以氢为能源进行发电的燃料电池动力系统具备清洁、高效、无污染等优点,是符合国家未来清洁能源战略的技术之一[1]。如何将氢燃料电池作为动力系统运用在城市轨道交通(以下简为“城轨”)车辆上,已日益受到国内外学者的重点关注[2-3]。燃料电池在工作时的理化反应会产生大量的热,而温度对燃料电池的工作效率和使用寿命均有很大的影响,因此,冷却系统是燃料电池供电技术研究的重点之一。其作用是确保燃料电池系统工作在适宜温度范围,以保证较高的供电效率。文献[4]建立了质子交换膜燃料电池热管理系统模型,对燃料电池系统及热管理系统的工作特性进行系统研究。文献[5]根据燃料电池的热特性,对燃料电池汽车散热模块进行仿真计算,通过试验验证,获得了适应性较好的散热装置效率分析方法。文献[6]建立了散热器传热及流阻特性的计算模型,并通过实验验证了该模型的精度,对不同工况下的燃料电池发动机散热器的散热效果进行了比较。

本文研究的燃料电池混合动力有轨电车样车在快速运行时,单套燃料电池系统会产生150~170 kW的热量。设计要求在外温为42℃时,电池模块进水温度不高于66℃,散热量大,温差小[7],且同时应具备空间紧凑、噪声低、拆装方便、安全性高等优势。因此,本文主要研究内容如下:

(1)冷却系统多方案比选:对燃料电池冷却方式和系统构成进行综合比选。

(2)冷却系统集成设计:进行关键部件间的优化匹配设计,优选最佳方案并确定适用的换热元件结构,降低系统噪声和辅助功耗。

(3)冷却系统结构轻量化设计:通过强度、模态计算,优化系统结构,减少系统质量和体积。

(4)样机研制及试验验证:进行试验样机研制及冷却系统工作特性试验验证,经过进一步优化,最终完成装车用样机研制。

1 技术方案

1.1 冷却系统工作原理

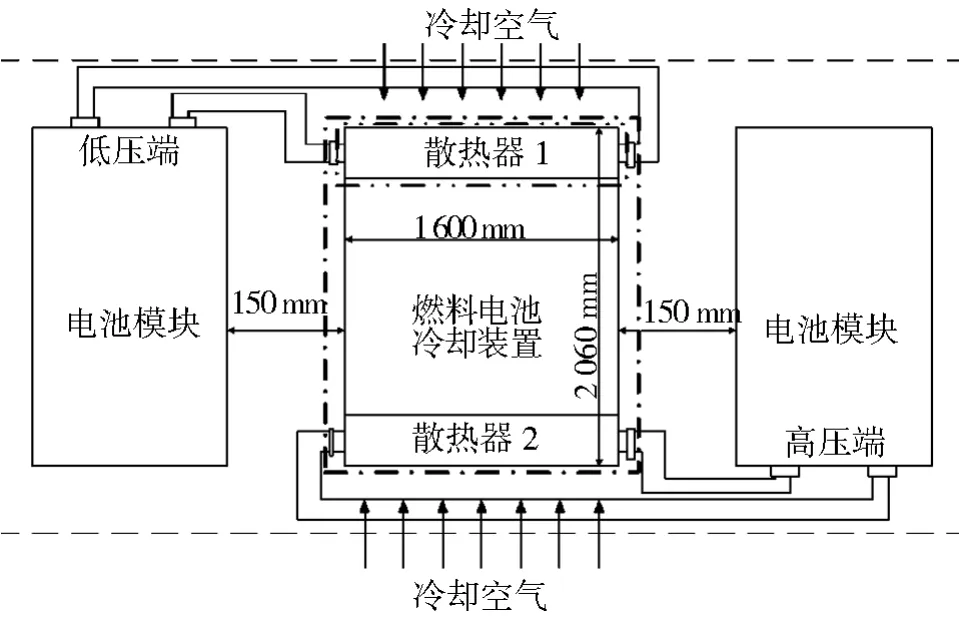

冷却系统由2套冷却装置组成,分别冷却2套燃料模块,冗余性较好。其工作原理如图1所示。燃料电池系统工作时,燃料电池出口的高温冷却液与通过散热器的环境空气进行热交换后,再流回燃料电池模块。同时,冷却风机带动环境空气冷却通过散热器的冷却液,然后排向车体顶部。

图1 冷却系统工作原理

1.2 技术要求

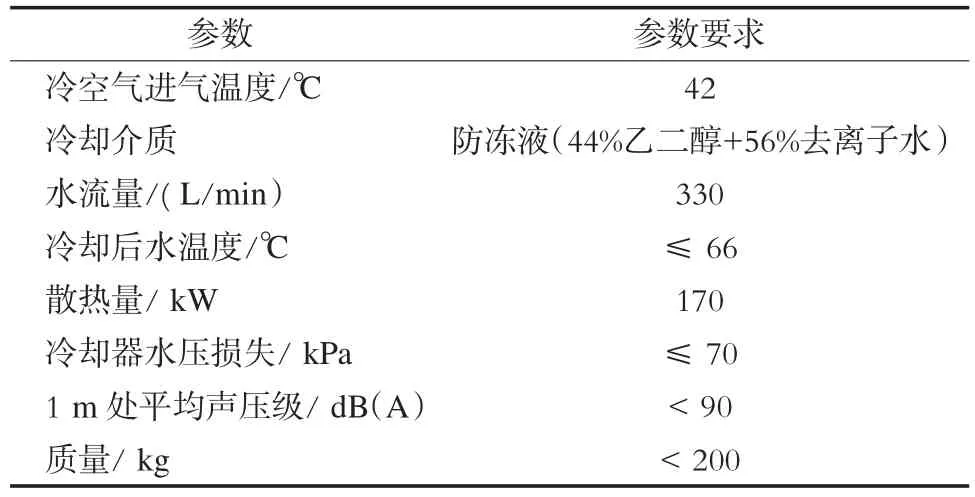

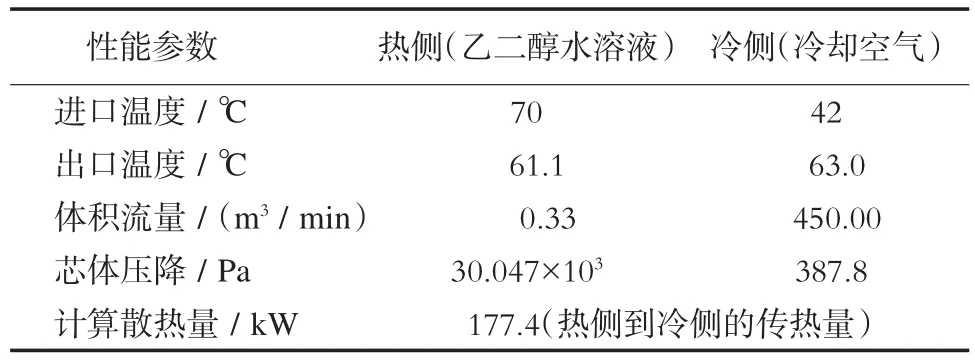

在规定的燃料电池有轨电车车顶安装空间(长≤1.6 m,宽≤2.05 m,高≤0.63 m)内,冷却系统应能同时冷却2套燃料电池模块。单套燃料电池模块冷却技术参数见表1。

表1 单套燃料电池冷却系统技术参数

1.3 总体布置方案

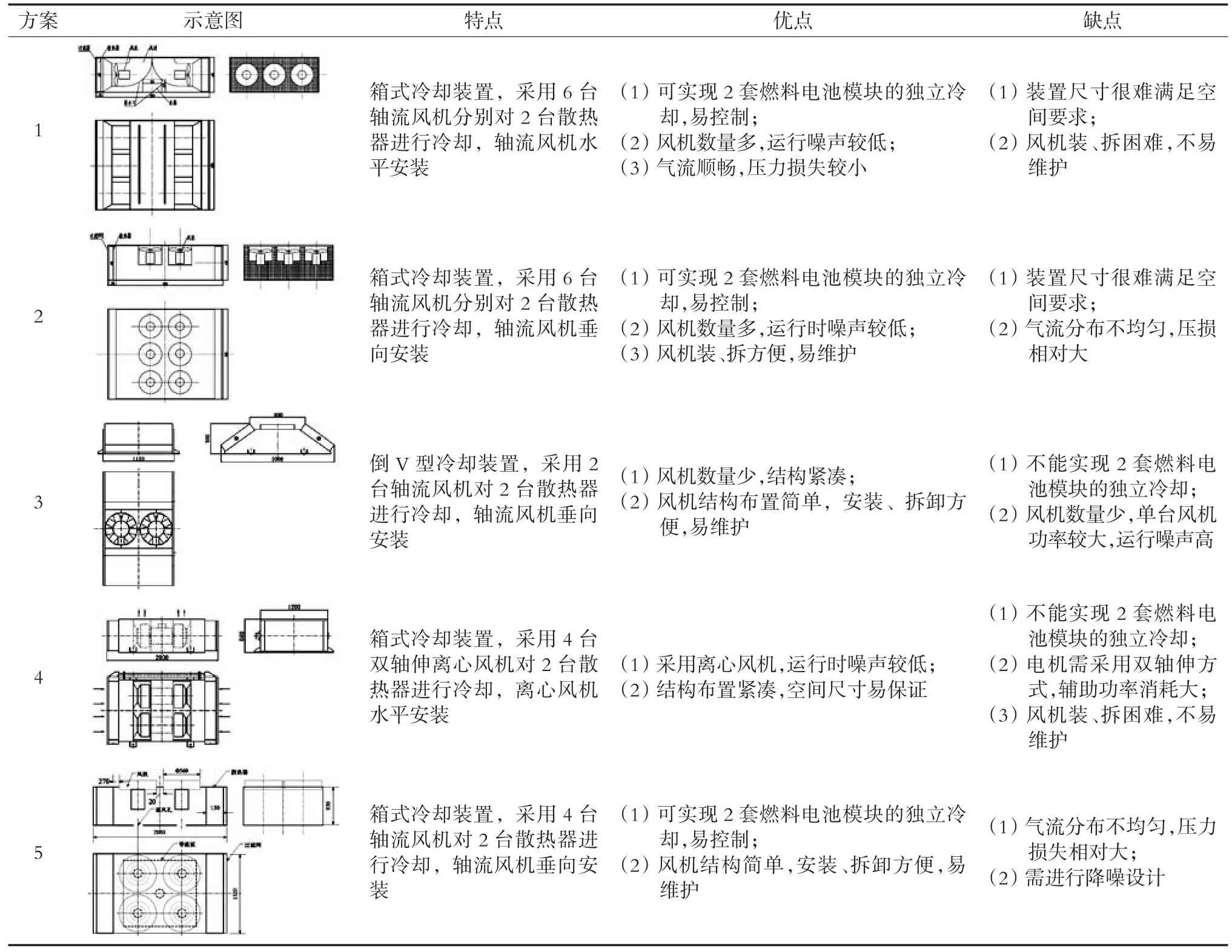

根据冷却系统的散热要求、车体空间布置、散热器与风扇性能匹配等情况,初步确定了5种总体布置方案,如表2所示。5种布置方案均采用2台散热器分别冷却2套燃料电池模块,主要区别在于风机数量及其布置方式不同。

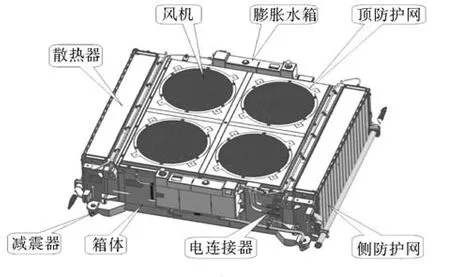

经综合考虑,确定采用方案5。冷却装置详细结构如图2所示。冷却装置主要由散热器、风机、膨胀水箱、箱体、电连接器和减振器等组成,通过4个安装座加减振器后安装在有轨电车顶部。冷却装置顶部布置顶防护网以防大颗粒异物对风扇造成损伤,底部设置排水设施,两端分别设置膨胀水箱和电连接器。冷却装置内部分布4台轴流风机,每2台风机同时冷却1台散热器,采用吸风式冷却。

表2 总体布置方案对比表

由于结构过于紧凑,后续结构设计时应采取相关降噪措施。

图2 冷却装置结构示意图

2 详细设计方案

鉴于燃料电池散热量大,而冷却水温度与外界空间温差较小,不利于散热,以及辅助功率、噪声、质量限制等问题,箱体采用铝合金材料制作,并对关键部件进行深入研究及优化设计。

2.1 散热器

2.1.1 总体结构方案

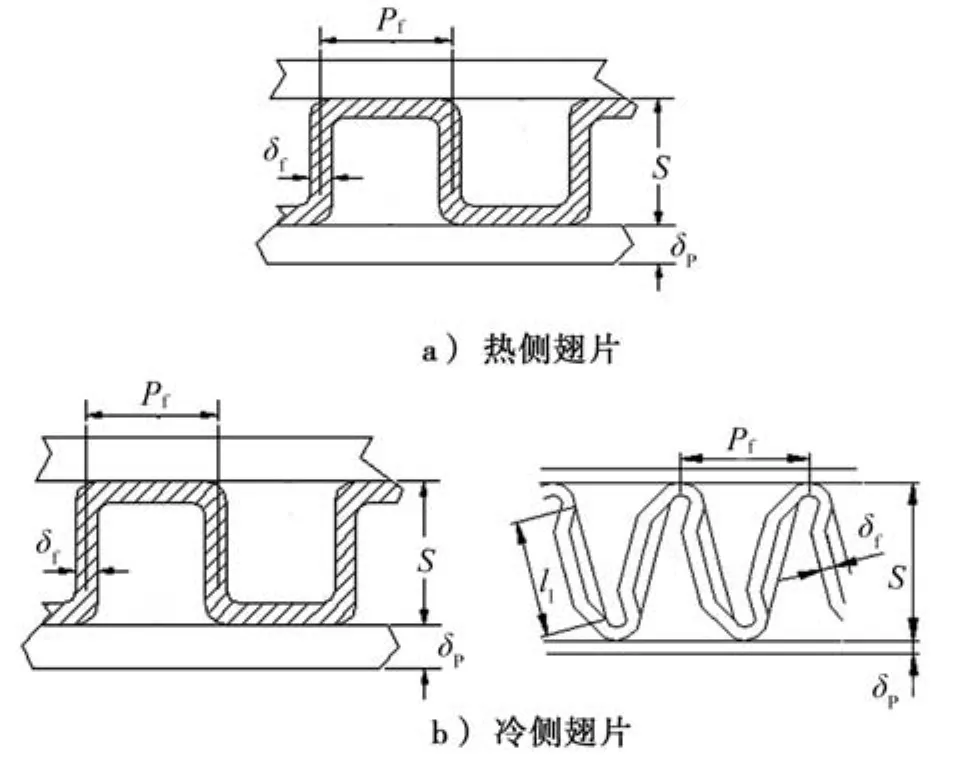

散热器采用铝制板翅式结构,以最大限度减重。本文根据最高工作压力、传热能力、允许压力降、流体性能、流量等因素进行散热器翅片优选。在本气-液散热器中,热边介质是乙二醇水溶液,其传热系数较大,可选用低而厚的锯齿形翅片,以保证较高的翅片效率;散热器冷边采用空气作为介质,其传热系数较小,可选用高而薄的锯齿形或百叶窗式翅片,以增加传热面积、加强流体扰动,进而提高换热效率。冷热两侧翅片结构如图3所示。其中,Pf为翅片间距,δf为翅片厚度,S 为翅片高度,δp为基板厚度。散热器芯体为叉流单流程结构,采用热侧单流程,冷侧单流程。

2.1.2 散热器性能计算

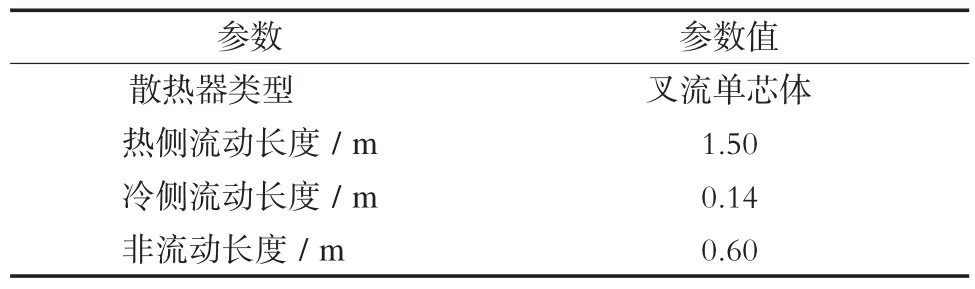

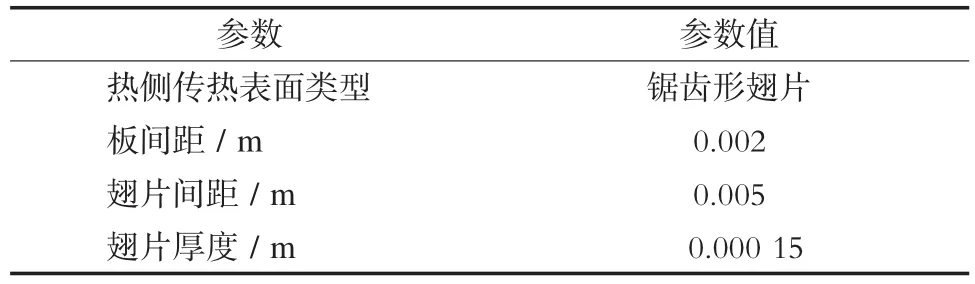

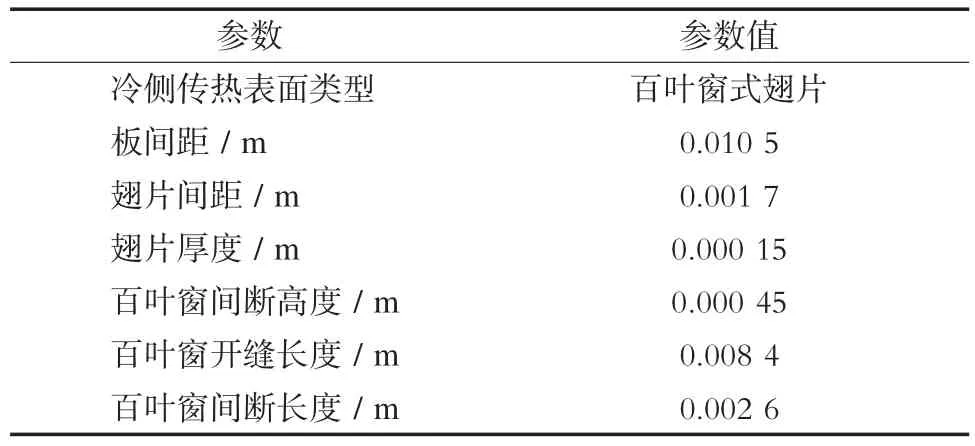

散热器冷却液入口条件参数按表1考虑。根据给定的运行条件和性能指标,经过迭代计算,得到散热器芯体几何结构参数,如表3~6所示。

图3 散热器两侧翅片几何结构示意图

表3 散热器芯体结构参数

表4 热侧传热表面类型结构参数

表5 冷侧传热表面类型结构参数

表6 整体计算结果

2.1.3 翅片优选

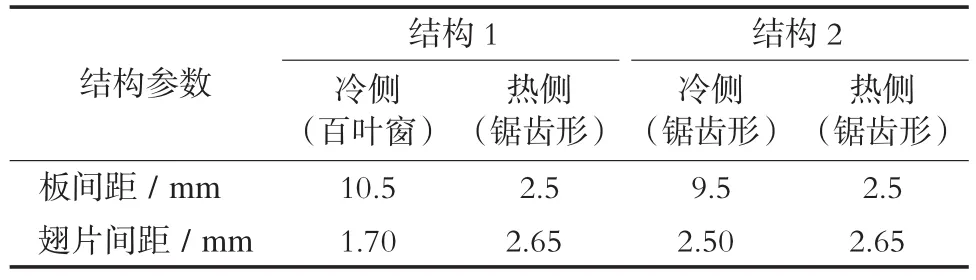

根据优化计算结果及现有产品试验数据,综合考虑传热、通风、噪声等多方面因素,初步确定了2种散热器结构参数,如表7和图4所示。

表7 初步确定的散热器翅片结构参数

图4 初步确定的散热器翅片结构示意图

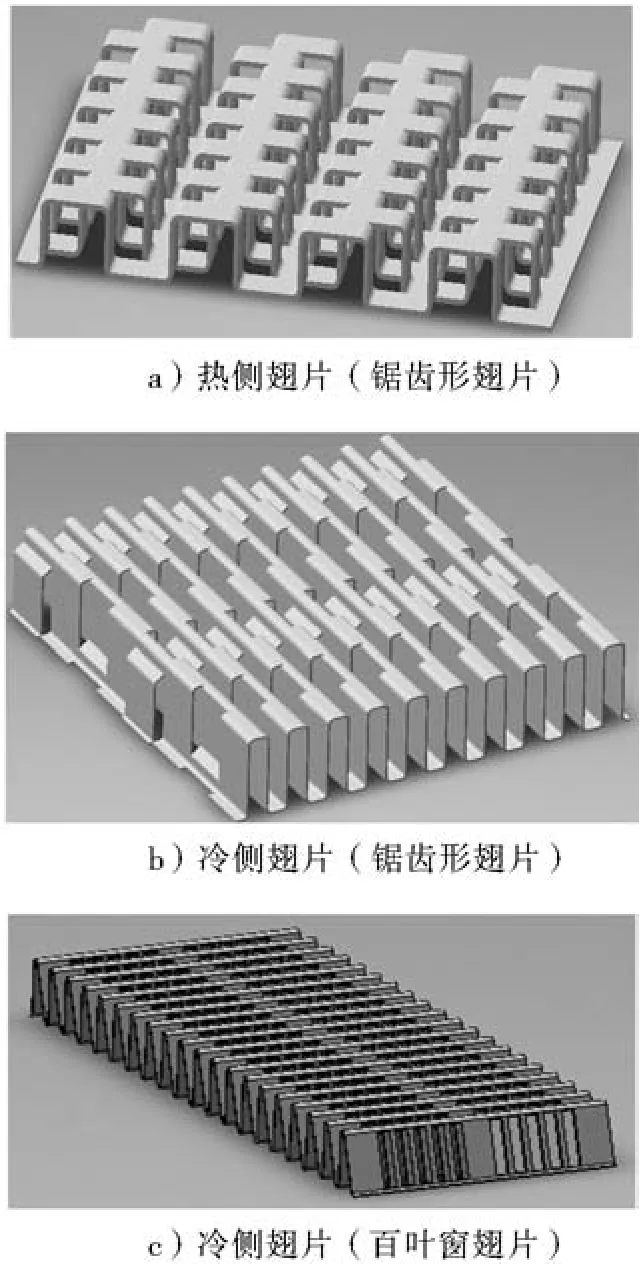

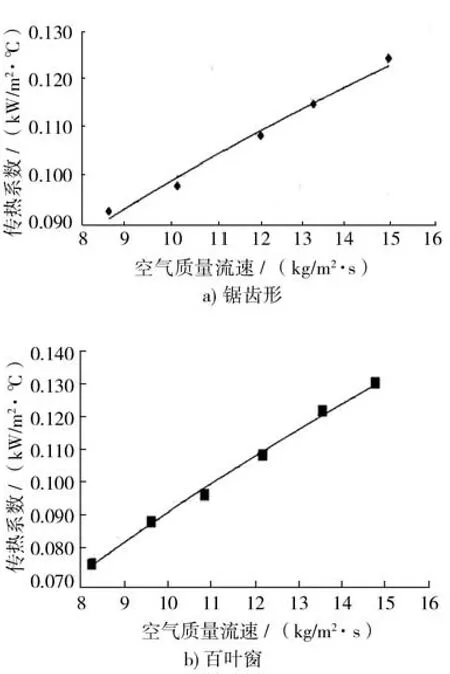

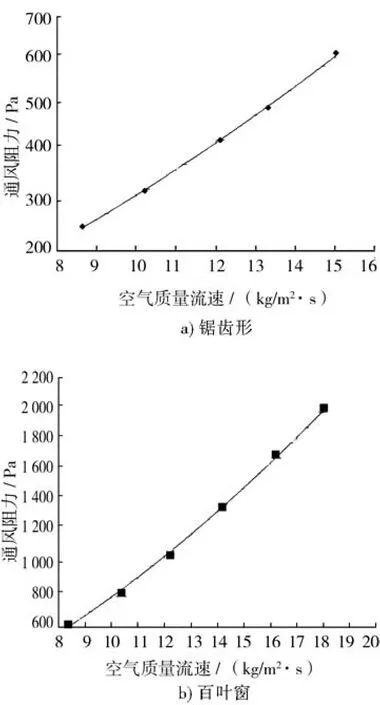

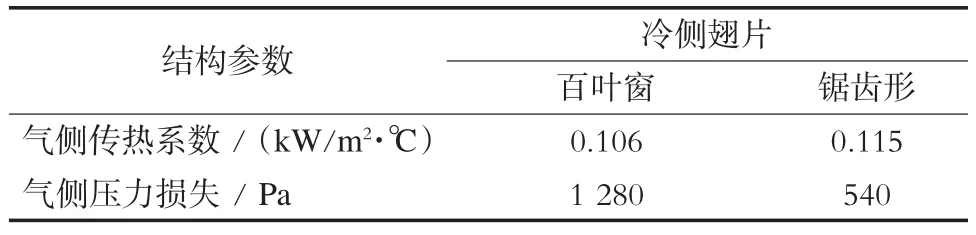

在外温为42℃,冷却液出口温度约63℃条件下,分别测试冷侧为锯齿形翅片和百叶窗翅片的散热器试验件的气侧传热系数、空气压力损失与空气质量流速的变化关系。测试结果如图5、6所示。

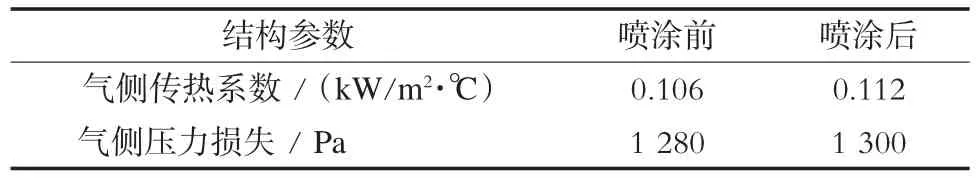

两种翅片在设计流量点的性能对比见表8。可见,在相同空气流速时,锯齿形翅片的传热系数略高于百叶窗翅片,空气压力损失远低于百叶窗翅片,更适宜作为冷侧翅片。

2.1.4 纳米涂料传热增强试验

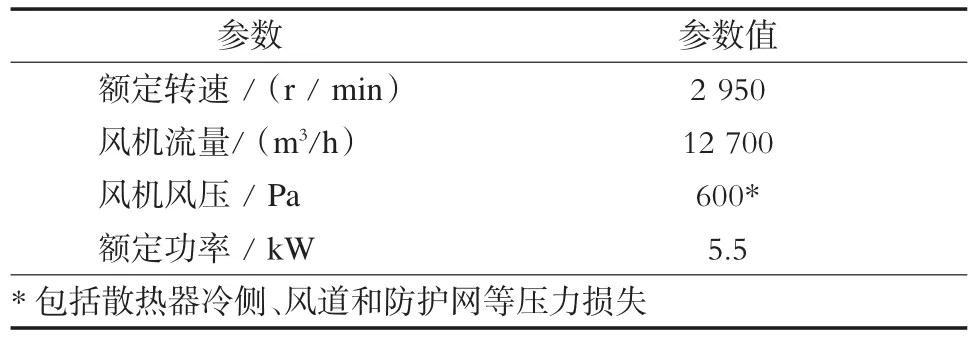

对散热器进行了某型纳米涂料喷涂前后传热能力影响的对比试验。喷涂前后散热器气侧传热系数、空气压力损失在设计流量点的性能对比见表9。可见,在相同空气流速时,喷涂纳米涂料的散热器气侧传热系数高于喷涂前约6%,流阻基本没有变化,可在后续样机研制中采用。

图5 散热器气侧传热系数与空气流速的变化关系

图6 散热器空气压力损失与空气质量流速的变化关系

表8 冷侧为锯齿形翅片和百叶窗翅片性能对比表

表9 喷涂纳米材料散热器性能对比

2.2 冷却风机

2.2.1 总体结构

冷却风机采用可独立拆卸吊装结构,单台风机性能参数见表10。冷却风机主要由轴流风扇、变频电机、风机安装座等组成。轴流风扇直径为560 mm,顶部安装防雨整流罩。

表10 单台风机性能参数

2.2.2 轴流风扇选型及试验对比

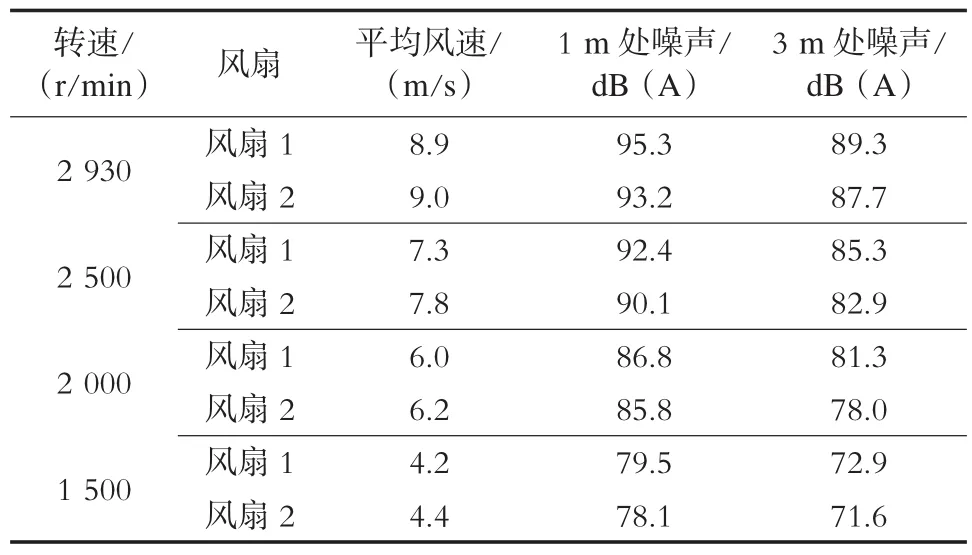

在冷却系统样机中针对风扇1(见图7)和风扇2(见图8)进行了对比测试,结果如表11所示。在相同转速情况下,风扇2比风扇1风量略高,在1 m处噪声低约1~2 dB(A),3 m处噪声低约1~3 dB(A),故最终选用风扇2。

表11 风扇性能对比试验结果

2.3 冷却系统膨胀水箱

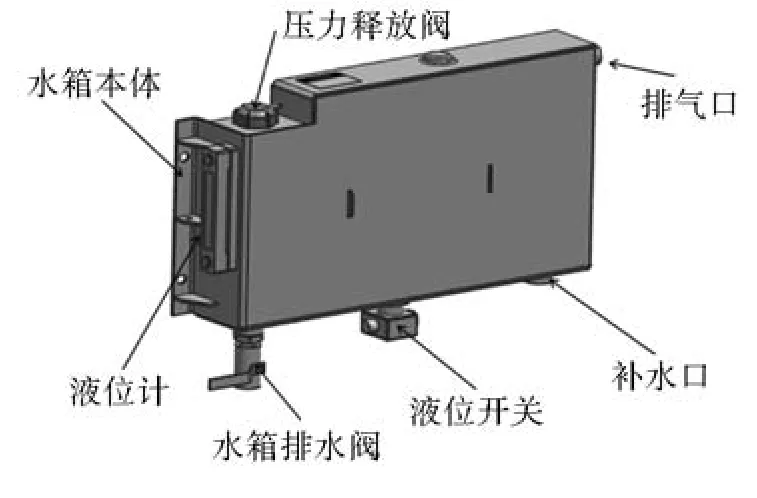

初步方案中膨胀水箱主要由水箱本体、压力释放阀(0.02~0.04 MPa)、液位计、液位开关、水箱排水阀等零部件组成,水箱本体上设有排气口、补水口等,见图9。

图7 风扇1

图8 风扇2

图9 优化前膨胀水箱结构图

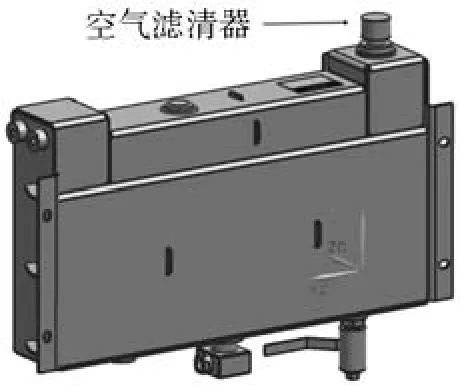

由于试验中发现了燃料电池内空气很难排净的问题,后续进行了膨胀水箱结构优化设计:将其由压力水箱改为无压水箱,由空气滤清器替代压力释放阀。优化方案见图10。再次试验的结果表明,该结构方案满足排气要求。

图10 优化后的膨胀水箱结构图

3 冷却系统强度及模态分析

通过ANSYS Workbench有限元分析软件对燃料电池有轨电车冷却装置进行结构强度和模态分析。静强度和疲劳强度分析载荷依据EN 12663《铁路应用——铁路车辆车体的结构强度要求》。

振动和冲击载荷下的静强度及疲劳强度计算结果表明,冷却系统满足EN 12663规定的各工况下安全系数要求,以及铝合金、碳钢结构的母材和焊缝的最大应力计算结果小于对应的疲劳极限要求。

模态分析结果表明,冷却系统第一阶整体振型频率为10.91 Hz,整体振动振幅可被减振器抑制。

根据分析结果对冷却装置箱体结构进行了优化,并对冷却系统进行了0~50 Hz运行振动测试,无共振现象,振动速度满足设计要求。

4 样机试验

根据以上确定的方案,完成了冷却系统样机研制(见图11),并进行了试验。

图11 冷却系统产品图

4.1 试验内容

冷却系统试验包括例行试验、冷却系统性能试验、冷却系统地面配机试验。

(1)例行试验:包括外观检查、布线和防护检查、尺寸和公差检查、喷漆检查、铭牌检查、密封性试验、淋雨试验、绝缘试验、耐压试验、膨胀水箱功能试验、试运行试验等。

(2)性能试验:包括冷却系统振动模态、传热性能、功耗、噪声等试验。

(3)地面配机试验:包括流体温度、风扇转速等参数测量。

4.2 散热性能试验

进行了燃料电池有轨电车冷却装置热性能试验。冷却装置在额定工况时的性能试验结果见表12。

表12 燃料电池有轨电车冷却装置热性能试验数据(单散热器)

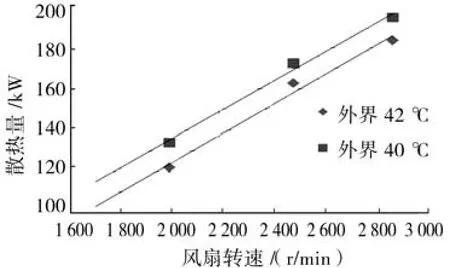

分别测试了空气温度为40℃、42℃时,风机转速 为 1700 r/min、2000 r/min、2500 r/min、2950 r/min时的散热量(单散热器),结果如图12所示。

4.3 试验结果分析

由表12可知,冷却系统单台散热器额定工况下的散热量为183.29 kW,水压力损失为42 kPa,风机功率为5.19 kW,满足总体设计要求。

图12 冷却装置转速与散热量曲线(单散热器)

当环境温度为42℃,有轨电车以50 km/h匀速运行时,燃料电池的实际静输出功率为154.9 kW,2套燃料电池的发热量为191 kW。由图12可知,冷却系统风扇转速为1 700 r/min(2套散热器散热量约200 kW)即可满足冷却要求。此时,对应1 m处平均声压级为86 dB(A),满足车辆设计要求。

5 结语

有轨电车用燃料电池冷却系统在车顶布置,兼具散热量大及空间紧凑、噪声要求低、拆装方便、安全性高等设计要求。本文通过多方案比选、集成设计、结构轻量化设计、新结构和新材料的对比分析、样机试制及试验验证工作,完成了燃料电池高效冷却系统研制工作。测试结果表明,该型燃料电池冷却系统达到了高效散热、低噪声和轻量化的预期设计要求。

[1] 衣宝廉.燃料电池——原理技术应用[M].北京:化学工业出版社,2003.

[2] 陈壁峰,钱彩霞,詹志刚.燃料电池气、水、热平衡分析及综合管理系统[J].世界科技研究与发展,2009,31(2):305-307.

[3] PICOT D,METKEMEIJER R,BZIAN JJ, et al.Impact of the water symmetry factor on humidification and cooling strategies for PEM fuel cell stacks[J].J Power Source,1998,75:251-260.

[4 ] ZHANG Y J,OUYANG M G,LU Q C,et al.A model predicting performance of proton exchange membrane fuel cell stack thermal systems[J].Applied Thermal Engineering,2004(24):501-513.

[5] 常国峰,曾辉杰,许思传,等.燃料电池热管理仿真模型[J].同济大学学报,2014,42(8):1216-1220.

[6] 丁琰,常国峰,许思传.燃料电池发动机散热器传热与流阻特性分析[J].电源技术,2014,38(2):262-264.

[7] 张扬军,李希浩,黄海燕,等.燃料电池汽车动力系统热管理[J].汽车工程,2003,25(6):561-565.

Design and Testing of High Efficient Fuel Cell Cooling System

FU Wenchao

Aiming at the design requirements for fuel cell cooling system equipped on tram,including great heat rejection quantity,compact roof space,low noise,easy disassembling and high safety,through multi-scheme comparison,integration design,structure lightweight design,prototype test,contrastive analysis and experimental verification of the new structure and new materials,the design for fuel cell cooling system with high efficiency is completed.The test results show that this type of fuel cell cooling system has achieved design requirements of efficient heat dissipation,low noise and lightweight structure.

tram;fuel cell system;cooling system;prototype test

TM911.4:U482.1

10.16037/j.1007-869x.2017.10.007

Author′s address P&T Research Center,CRRC Tangshan Co.,Ltd.,063035,Tangshan,China

*国家科技支撑项目(2014BAG08B02)

2016-02-03)