响应面法优化腊肉酶解工艺条件

2017-11-21,,,*,,

, ,,*,,

(1.西南科技大学生命科学与工程学院,四川绵阳 621010; 2.肉类加工四川省重点实验室,四川成都 610016)

响应面法优化腊肉酶解工艺条件

王艳蓉1,王卫2,黄业传1,*,刘芝君1,蒋萍1

(1.西南科技大学生命科学与工程学院,四川绵阳 621010; 2.肉类加工四川省重点实验室,四川成都 610016)

为探究腊肉最佳酶解工艺,为其进一步深加工奠定理论基础。以川味腊肉为原料,采用碱性蛋白酶、中性蛋白酶、木瓜蛋白酶、风味酶及动物蛋白酶对其进行酶解,以水解度(Degree of hydrolysis,DH)为测定指标,确定中性蛋白酶与风味酶的复配酶为最佳用酶;选取中性蛋白酶与风味酶的配比、料液比、加酶量、时间、pH及温度进行单因素实验,再在此基础上,以水解度为响应值,采用响应面法优化工艺条件,确定最佳酶解条件为中性蛋白酶与风味酶配比为1∶2、自然pH(5.9~6.0),加酶量0.35%、料液比1∶2 (g/mL)、酶解温度47 ℃,酶解时间5 h。在此条件下,水解度实测值为8.77%,理论值为8.84%,实测值与理论值相差较小。

腊肉,响应面法,酶解,水解度

腊肉在我国历史悠久,是用食盐等调味香料将原料肉腌制后,经烟熏、晾晒等工艺加工而成的生肉类产品,具有风味独特、保存性好等特点[1]。现在对腊肉的研究主要集中在几方面:一、改善腊肉加工工艺[2];二、对腊肉风味物质鉴定[3];三、微生物在腊肉成熟中的作用[4];四、腊肉安全性研究[5];五、腊肉抗氧化方面的研究[6]。

现在腊肉产品形式较单一,为增加其附加值,开展腊肉深加工方面的研究迫在眉睫。研究表明,酶解技术是先进的风味提取技术,能有效改善产物的口感与营养特性;且其作用过程温和,在加工过程中能最大限度减少腊肉的风味损失[7]。目前,在肉制品方面,酶解技术应用于鱼类、鸡肉[8]、猪骨[9]、猪皮、猪血及火腿[10]等的研究较多,如王文莉等[11]研究酸性蛋白酶酶解大鲵肉的最佳酶解条件及酶解产物的抗氧化作用,结果表明,酶解的最佳工艺条件为酸性蛋白酶添加量0.4%、底物浓度0.1 g/mL、酶解温度45 ℃、pH2.0、时间5.5 h,大鲵酶解产物清除羟基自由基和DPPH自由基的能力随浓度升高而增强;苏伟等[12]将新鲜猪皮用胃蛋白酶进行酶解,优化酶解工艺,研究酶解产物的抗氧化功能,结果表明,最佳酶解条件为加酶量0.25%、料液比1∶2 (g/mL)、酶解时间1.65 h、酶解温度41.15 ℃,在此酶解条件下有较好的抗氧化能力,其产物清除·OH的IC50值为6.36 mg/mL;对DNA损伤保护作用的IC50值为1.86 mg/mL。

但酶解技术在腊肉方面应用报道较少,大部分研究集中在腌制品制作过程中的应用[13]。因此本实验以川味腊肉为原料,选五种酶中水解效果最佳的酶与风味酶进行复配,复配酶作为实验酶对其进行酶解,旨在改善腊肉酶解物生物活性及酶解液风味,得到更多活性肽及氨基酸,来制备风味较好的腊肉香精等,为腊肉酶解液的进一步研究打下基础。

1 材料与方法

1.1材料与仪器

新鲜猪肉 绵阳八品农产品开发有限公司;腊肉 实验室自制;食盐;碱性蛋白酶 酶活力200000 U/g,木瓜蛋白酶 酶活力100000 U/g,中性蛋白酶 酶活力200000 U/g,动物蛋白水解酶 酶活力1500 U/g,风味蛋白酶 酶活力15000 U/g 所有酶均购于江苏锐阳生物科技有限公司;甲醛,盐酸,氢氧化钠,酚酞等所用其他化学试剂 均为分析纯。

PHS-3CB型pH计 上海越平科学仪器有限公司;BS223S型电子天平 德国赛多利斯公司(北京);DHG-9053A电热鼓风干燥箱 上海一恒科学仪器有限公司;FW-200型高速万能粉碎机 北京中兴伟业仪器有限公司;HH-4型数显恒温水浴锅 常州澳华仪器有限公司;SZ-1型快速混匀器 常州普天仪器制造有限公司;G20-PHOH电磁炉 上海奔腾企业有限公司;美国布林克曼烟熏炉;真空腌味机 深圳市瑞丰电器有限公司。

1.2实验方法

1.2.1 腊肉制作流程与预处理 称取适量猪背脊肉切成厚度为4~6 cm的肉条,再用蒸馏水冲洗肉条表面3~5遍后悬挂晾干,备用[14];称取猪背脊肉重量5%的盐均匀揉抹在备用的肉条上,揉抹均匀后,将肉条放入滚揉机里,转动25~30 min以促进腌制剂的吸收,之后将肉条在4 ℃左右腌制24 h[14-15]。

将上述腌制好的肉条悬挂进烟熏炉,用柏枝为柴火,利用其不完全燃烧释放出的植物油脂青烟对肉条进行熏烤,直至肉条表面微微起焦、呈金黄色时,取出挂于通风处自然风干,进行后熟。

取出腊肉条并用刀刮除肉表面焦黑部分,再用蒸馏水冲洗干净后用刀削片,切成肉末备用。

1.2.2 腊肉酶解工艺流程 称取10.00 g腊肉按1∶3 (g/mL)的比例加入蒸馏水→加入0.30%的酶(腊肉质量比)→搅拌,混匀→恒温水浴锅内酶解→100 ℃水浴灭酶15 min→4000 r/min离心20 min→过滤→指标测定

1.2.3 酶的选择 当蛋白质在水解时,隐藏在蛋白质内部的疏水氨基会暴露出来,显示出苦味;选择复配酶,让疏水氨基进一步被水解,而风味酶同时具有内切和外切两种活性,可用于脱除水解液苦味,改善水解液风味[16]。风味酶作为复配酶之一。根据文献[17-18]及前期预实验,初步确定各酶的酶解条件,按1.2.2的步骤进行酶解,通过测定腊肉蛋白的水解度,确定水解效果最佳的酶,并与风味酶进行复配,为后续生产风味较好的腊肉香精,提供指导和打下基础。

1.2.4 腊肉酶解单因素实验

1.2.4.1 中性蛋白酶与风味酶配比 分别称取10.00 g备用腊肉肉末,料液比1∶3 (g/mL),加酶量为0.30%(腊肉质量比),中性蛋白酶与风味蛋白酶按一定比例进行配比(1∶1、1∶2、1∶3、1∶4、1∶5、1∶6),在自然pH(5.9~6.0),50 ℃水浴,酶解4 h后,在100 ℃水浴灭酶15 min后离心过滤,取滤液进行水解度测定。

1.2.4.2 料液比 分别称取10.00 g备用腊肉肉末,按料液比(1∶1、1∶2、1∶3、1∶4、1∶5、1∶6、1∶7 g/mL)加入蒸馏水,加酶量0.30%(腊肉质量比),中性蛋白酶与风味蛋白酶1∶2配比,在自然pH(5.9~6.0),50 ℃水浴,酶解4 h后,在100 ℃水浴灭酶15 min后离心过滤,取滤液进行水解度测定。

1.2.4.3 加酶量 分别称取10.00 g备用腊肉肉末,料液比1∶3 (g/mL),按加酶量(0.10%、0.15%、0.20%、0.25%、0.30%、0.35%、0.40%),中性蛋白酶与风味蛋白酶1∶2配比,在自然pH(5.9~6.0),50 ℃水浴,酶解4 h后,100 ℃水浴灭酶15 min后离心过滤,取滤液进行水解度测定。

1.2.4.4 酶解时间 分别称取10.00 g备用腊肉肉末,料液比1∶3 (g/mL),加酶量0.30%(腊肉质量比),中性蛋白酶与风味蛋白酶1∶2配比,自然pH(5.9~6.0),水浴50 ℃,分别酶解(0、1、2、3、4、5、6 h)后,100 ℃水浴灭酶15 min后离心过滤,取滤液进行水解度测定。

1.2.4.5 酶解pH 分别称取10.00 g备用腊肉肉末,料液比1∶3 (g/mL),加酶0.30%(腊肉质量比),中性蛋白酶与风味蛋白酶1∶2配比,在pH为(5.5、6.0、6.5、7.0、7.5、8.0、自然pH),水浴50 ℃,酶解4 h后,100 ℃水浴灭酶15 min后离心过滤,取滤液进行水解度测定。

1.2.4.6 酶解温度 分别称取10.00 g备用腊肉肉末,料液比1∶3 (g/mL),加酶0.30%(腊肉质量比),中性蛋白酶与风味蛋白酶为1∶2配比,在自然pH(5.9~6.0),水浴(40、45、50、55、60、65 ℃),酶解4 h后,100 ℃水浴灭酶15 min后离心过滤,取滤液进行水解度测定。

1.2.5 酶解工艺条件的响应面实验设计 在单因素实验的基础上,根据Box-Behnken设计原理,以腊肉酶解过程中的水解度为响应值,选取加酶量、酶解时间、料液比及温度为影响因子,进行4因素3水平响应面实验,确定腊肉酶解的最佳工艺参数。实验因素水平表见表1。

表1 响应面实验因素水平表Table 1 Factors and levels table of response surface experiment

1.2.6 水解度的测定

表2 各酶粗酶解条件及结果(平均值±标准差)Table 2 The hydrolysis conditions and resultsof each enzyme(mean±SD)

式(1)

采用甲醛滴定法[19-20]测游离氨基态氮,取酶解液20.00 mL于100 mL容量瓶中,定容,混匀后取10.00 mL稀释样品入三角瓶中,加入10.00 mL中性甲醛,再加入2~3滴酚酞指示剂,用0.05 mol/L标准NaOH溶液滴定至微红,同时用10.00 mL蒸馏水代替酶解液做空白对照。记录所消耗的标准NaOH溶液的体积。总氮含量用全自动凯氏定氮仪,微量凯氏定氮法测定[19]。

式(2)

式(2)中,c为标准氢氧化钠溶液浓度,mol/L;V1为样品消耗氢氧化钠标准溶液的体积,mL;V0为试剂空白消耗氢氧化钠标准溶液的体积,mL;V为测定时吸取样品稀释体积,mL。

1.3数据处理

所有实验均重复三次,采用Excel、SPSS 13.0和Design Expert 8.0.6对各实验数据进行统计学分析。

2 结果与讨论

2.1酶的确定

五种酶在其粗酶解条件下得到的腊肉水解情况如表2,因不同酶对底物的酶切方式不同,使酶解液疏水性等指标不同,从而影响水解度[17]。由表2可知中性蛋白酶水解度最高,水解效果最好,因此选择中性蛋白酶与复配酶之一的风味酶进行复配,增强水解效果,改善水解液风味,为后续制备风味好的腊肉香精产品打下基础。

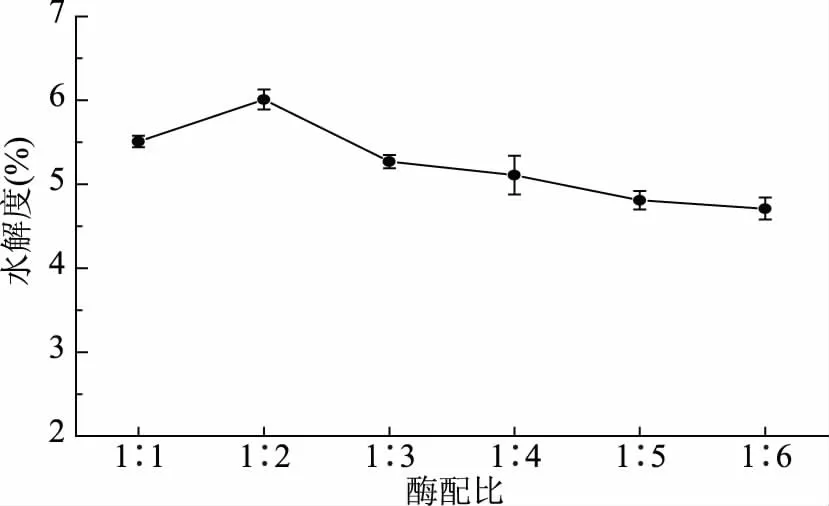

2.2中性蛋白酶与风味酶的配比对水解度的影响

由图1可知,随着配比的增加水解度先增加后减少,在1∶2时,水解度达到最高为6.01%,随后呈递减趋势。说明中性蛋白酶与风味蛋白酶在1∶2配比时,作用基团范围相对较大,水解比较充分[18]。综合考虑实验结果以及经济成本,中性蛋白酶与风味酶的配比定为1∶2。

图1 中性蛋白酶与风味酶配比对水解度影响Fig.1 Effects of the ratio of neutrase and flavor enzyme on degree of hydrolysis

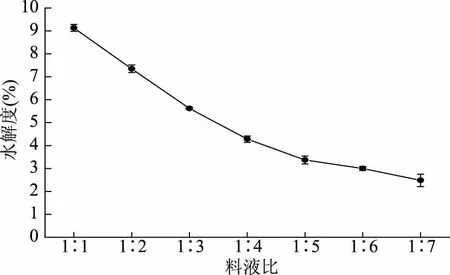

图2 料液比对水解度的影响Fig.2 Effect of solid-liquid ratio on degree of hydrolysis

2.3料液比对水解度的影响

由图2可知,随着料液比的增加,水解度递减,在料液比为1∶1 (g/mL)时达到最高,但在此时得到的酶解产物含杂质较多稍浑浊,酶解液损失严重,不利于后续检测和研究。邓楠[16]研究海产品下脚料酶解料液比时,料液比在1∶1 (g/mL),水解度达到最大,可知料液比对酶解反应的影响较大,水分不够,酶在底物中流动性差,两者不能充分结合;而料液比较大时,使底物浓度降低,酶不能得到充分利用。综合考虑,选择料液比1∶2、1∶3、1∶4 (g/mL)三个水平进行响应面优化实验。

2.4加酶量对水解度的影响

由图3可知,随着酶添加量的增加,水解度呈上升趋势,到0.30%时,增加的幅度变小,趋势变缓,说明酶浓度已达到饱和。吴爽等[17]用碱性蛋白酶酶解谷朊粉时,随着酶添加量增大,碱性蛋白酶对谷朊粉的酶解作用也逐渐增加,当达到一定值时,变化不明显,继续增加酶添加量对酶解速率影响较小。王岚等[21]用蛋白酶酶解虾肉时,随着酶质量分数的增加,水解度逐渐上升,在0.20%~0.30%之间时,水解度上升较快;而当酶质量分数超过0.30%后,水解度上升平缓,与本实验结果相似。综合考虑,选择0.25%、0.30%、0.35%三个水平做响应面优化。

图3 加酶量对水解度的影响Fig.3 Effect of enzyme addition on degree of hydrolysis

2.5酶解时间对水解度的影响

固定加酶量、料液比、pH及酶解温度,考察酶解时间对水解度的影响。由图4可知,水解度随着酶解时间的增加,呈上升的趋势。在3 h之后,水解度增加的趋势变缓,可能是因为水解已达到平衡,而在6 h时水解度稍有下降。吴爽等[17]研究时间对谷朊粉酶解的影响时,发现随着时间的增长,水解度随之上升,当水解到180 min时,水解度趋于平缓,与本实验结论相似。综合考虑能源节约等因素,选用3、4、5 h三个水平进行响应面优化,既不造成能源浪费,又能得到较好的酶解效果。

图4 酶解时间对水解度的影响Fig.4 Effect of enzymolysis time on degree of hydrolysis

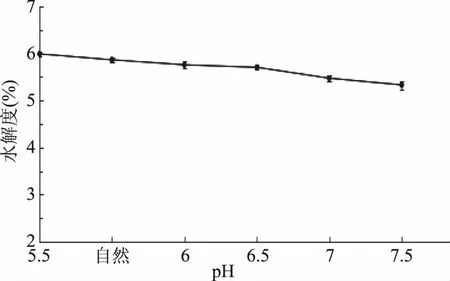

2.6酶解pH对水解度的影响

不同的酶对应最适pH范围不同,酶解时pH会对酶分子极性基团解离状态的稳定性产生影响,从而影响酶解反应的效果[17]。实验选用5.5、6.0、6.5、7.0、7.5以及自然pH(5.9~6.0)为实验水平,固定料液比、加酶量、酶解时间以及温度,以研究pH对水解度的影响。其结果如图5所示,随着pH的增加,水解度呈递减趋势;自然pH在5.5~6.0之间,有较好的水解效果。邓楠[16]研究海产品下脚料酶解pH影响时,表示时间和温度等因素也会对水解度产生影响,所以表现出水解度最高对应的pH不是精确的在某个值上,但酶在其最适pH范围内,酶活力是最强的。综合考虑,选用自然pH(5.9~6.0)。

图5 pH对水解度的影响Fig.5 Effect of pH on degree of hydrolysis

2.7温度对水解度的影响

酶解反应的效果与酶解温度关系密切,温度过低,反应慢;温度升高,反应速率加快;但温度过高,会使酶失活,影响酶解反应效果[17]。结果如图6所示,随着温度的上升,水解度先增加后减小,在45~55 ℃变化趋势不大,55 ℃之后水解度开始降低,酶活性可能受损。王文莉[11]等酶解大鲵肉,随着温度的升高,水解度升高,达到一定温度,水解度达到最大值,再提高温度,水解度出现下降趋势。李俊江[22]等对鹅肉进行酶解时,随着温度的升高,水解度和酶解液的抗氧化活性逐渐增大,当温度达到50 ℃左右时,水解度和酶解液的抗氧化活性均达到最大值,与本实验结果相似。综合考虑实验结果及节约能源,选择45、50、55 ℃做响应面优化。

图6 酶解温度对水解度的影响Fig.6 Effect of enzymolysis temperature on degree of hydrolysis

2.8腊肉酶解的响应面优化

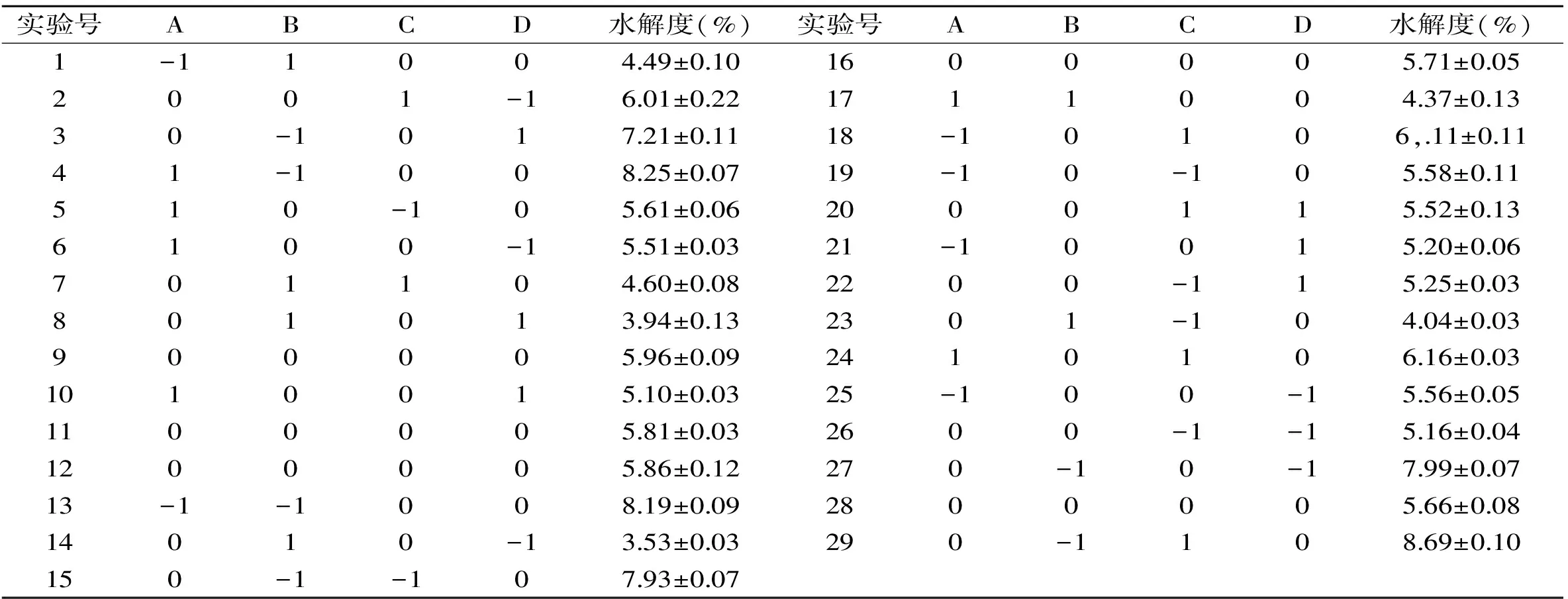

根据上述单因素实验结果,中性蛋白酶与风味酶1∶2的配比,选择自然pH(5.9~6.0),并对酶添加量、料液比、酶解时间、温度四个因素,按表3进行4因素3水平的Box-Behnken的优化实验设计,实验设计及结果见表3。

表3 响应面分析实验设计及结果(平均值±标准差)Table 3 Results of response surface experiments(mean±SD)

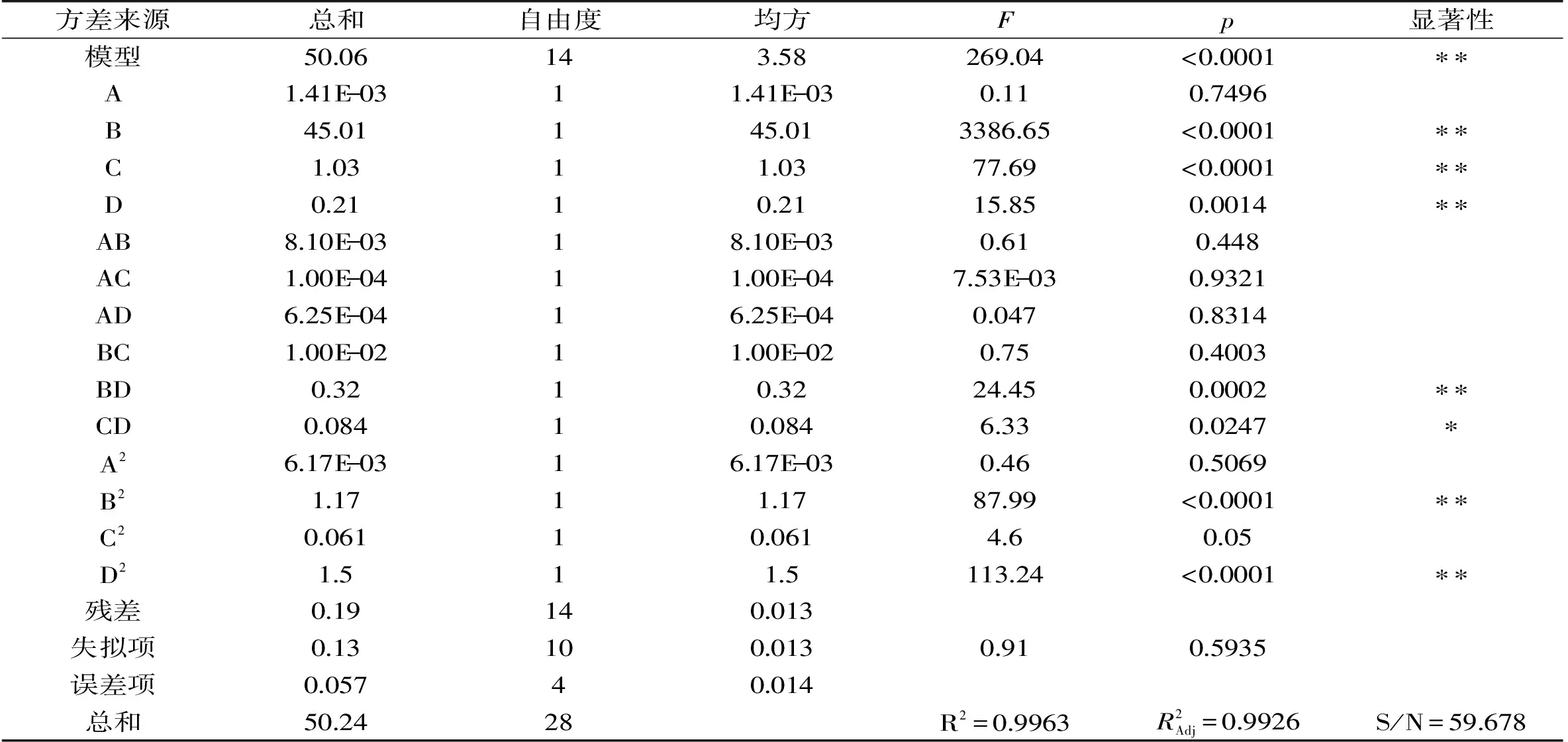

表4 响应面二次回归方程模型方差分析结果Table 4 ANOVA results of quadratic regression model for response surface

注:p<0.05,表示显著*,p<0.01,表示极显著**。

采用Design Expert 8.0.6统计软件对表3实验数据进行回归拟合分析,得到加酶量、料液比、温度和时间4个因素的二次多项回归方程为:

水解度(%)=5.80-0.011A-1.94B+0.29C-0.13D-0.045AB+5.000×10-3AC-0.013AD-0.050BC+0.28BD-0.14CD+0.031A2+0.42B2+0.097C2-0.48D2

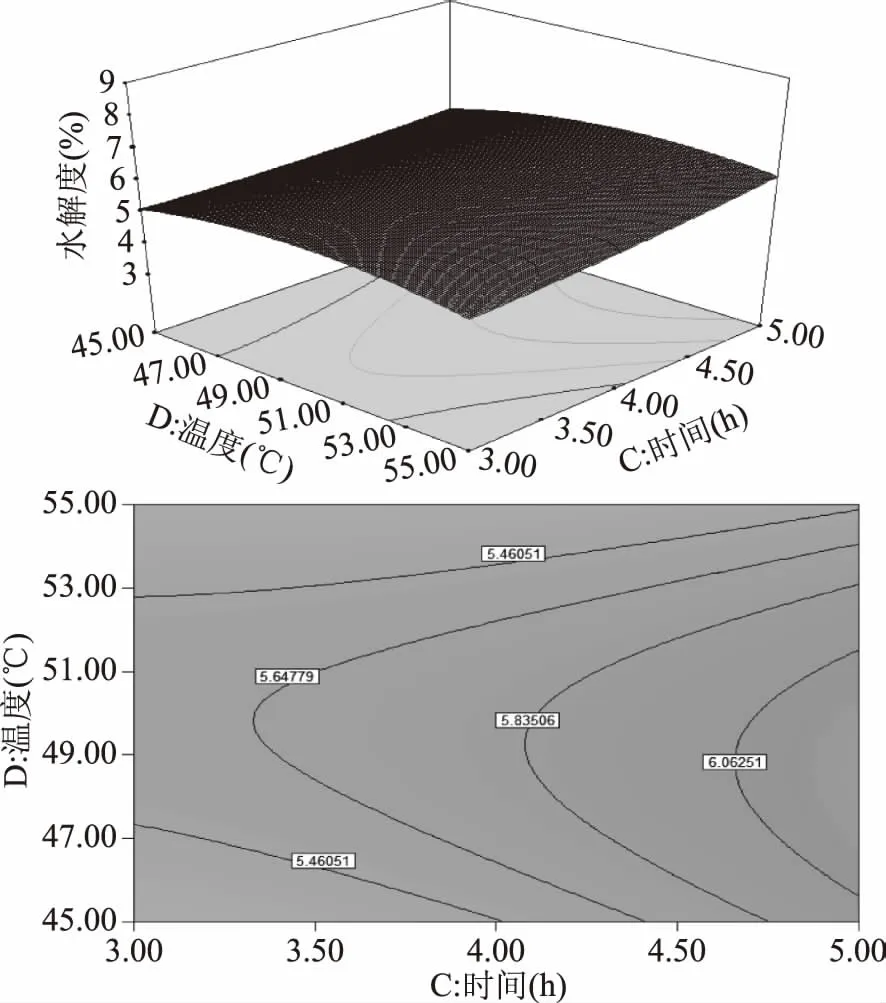

对表4回归系数进行显著性分析,结果表明,B、C、D、BD、B2、D2为极显著项(p<0.01),CD为显著项,其他项均不显著。B的F值最大,其次是C和D,A相对较小,表明四个因素对酶解过程水解度影响的大小顺序为B>C>D>A,即料液比>时间>温度>加酶量。交互作用中,只有BD和CD项有显著交互作用,因此,料液比和酶解温度、酶解时间和酶解温度两组因素存在明显交互作用,对两组因素进行响应面分析,考察因素间的交互规律。

通过响应面软件最优组合分析得到腊肉的最佳酶解条件为加酶量0.35%、料液比1∶2 (g/mL)、酶解时间5.00 h、酶解温度47.00 ℃,最优条件下水解度为8.84%。

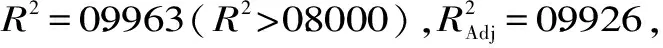

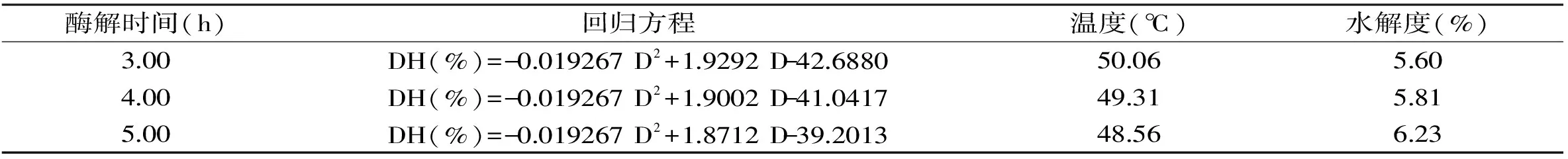

2.8.1 料液比和酶解温度间的交互作用分析 图7为料液比与温度之间的交互作用,料液比与温度对水解度影响的交互作用极显著(p=0.0002);加酶量0.30%,酶解时间为4 h,当温度一定时,随着料液比的减小,腊肉的水解度呈直线上升趋势;当料液比一定时,随着温度的增加,水解度先上升后下降,但总的变化较小,酶解温度存在临界值。对酶解温度临界值计算,进一步分析酶温度与料液比的交互规律,结果如表5所示,当料液比为1∶2 (g/mL)时,临界温度为47.83 ℃;料液比为1∶3 (g/mL)时,临界温度49.31 ℃;料液比为1∶4 (g/mL)时,临界温度为50.79 ℃。在不同料液比,酶解温度都存在临界值使水解度有最大值,随着料液比的增加,临界温度增加,水解度最大值减小。表明温度过高过低都不利于腊肉的酶解,料液比过大使得底物浓度变小,不利于酶解。料液比对水解度的影响明显大于温度,反应体系的水分可以使蛋白酶分散均匀,与底物充分接触,保证酶解完全[25]。

表5 不同料液比下酶解温度对水解度影响的临界值Table 5 Temperature critical values influencing the degree of hydrolysis under the conditions of different solid-liquid ratio

表6 不同酶解时间下酶解温度对水解度影响的临界值Table 6 Temperature critical values influencing the degree of hydrolysis under the conditions of different enzymolysis time

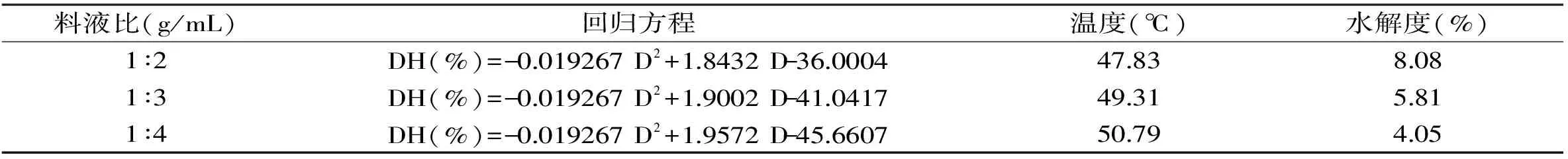

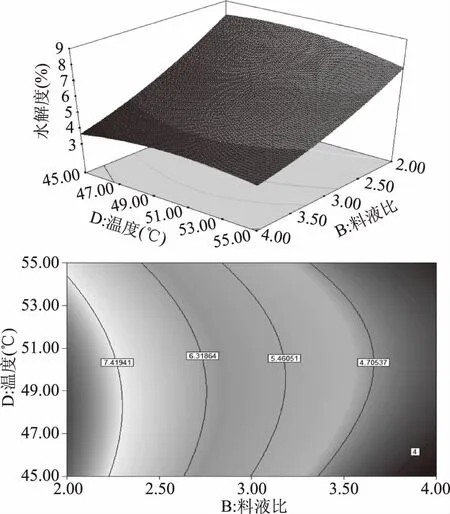

图7 料液比和温度对水解度影响的响应面图Fig.7 Response surface graph of temperature and solid-liquid ratio on the degree of hydrolysis

2.8.2 酶解时间和酶解温度间的交互作用分析 图8为酶解时间与酶解温度之间的交互作用,加酶量0.30%、料液比1∶3。等高线呈椭圆形,酶解时间与酶解温度交互显著(p=0.0247)。当温度一定时,随着时间的增长,水解度呈上升趋势;当酶解时间不变时,水解度随着温度的增加而先升高后下降,酶解温度存在临界值[26]。对不同时间下温度的临界值进行求解,进一步分析酶解时间与温度的交互作用,结果如表6所示,当酶解时间为3 h时,临界温度为50.06 ℃;酶解时间为4 h时,临界温度49.31 ℃;酶解时间为5 h时,临界温度为48.56 ℃。说明在不同酶解时间,酶解温度都存在临界值使水解度有最大值,随着时间增加,临界温度减小,水解度的最大值增加。

图8 酶解时间和温度对水解度影响的响应面图Fig.8 Response surface graph of temperature and enzymolysis time on the degree of hydrolysis

2.8.3 酶解最佳工艺条件的确定及验证结果 为验证响应面所得结果的可靠性,根据Design Expert 软件,预测出腊肉酶解的最佳工艺条件。并对其进行验证,酶解所得的平均水解度为8.77%,与预测值8.84% 基本相符,误差较小。因此用响应面法分析优化得到的腊肉酶解条件与实际拟合较好,具有可靠性和实用价值。

3 结论

通过比较不同蛋白酶对腊肉酶解的效果,选用中性蛋白酶与风味酶按1∶2进行复配,自然pH(5.9~6.0),在单因素实验的基础上,采用响应面法对酶解过程中加酶量、料液比、酶解时间、酶解温度四个因素进行优化,得到腊肉酶解的最佳工艺条件为:加酶量0.35%、料液比1∶2 (g/mL)、酶解温度47 ℃,酶解时间5 h。验证得到的水解度为8.77%,与预测值8.84%十分接近。响应面法能对腊肉酶解工艺进行较好的优化,同时为腊肉酶解物的进一步研究及美拉德反应生产香精产品等提供了理论依据。

[1]孙东跃. 中国传统肉制品现代化工业加工研究进展[J]. 中国食品添加剂,2012(5):203-206.

[2]周明月,陈韬. 低盐传统腊肉的研制与加工[J]. 肉类研究,2012,26(2):17-21.

[3]黄业传,李凤,黄甜等. 利用电子鼻和气质联用研究腊肉挥发性风味物质的形成规律[J]. 食品工业科技,2014,35(6):73-80.

[4]陈美春,杨勇,石磊. 四川腊肉生产过程中理化及微生物特性的研究[J]. 食品科学,2008,29(5):149-152.

[5]熊敏,秦建. 黔式传统腌腊肉食用安全性探析[J]. 微量元素与健康研究,2016,33(4):45-47.

[6]杨佳艺,王国栋,杨佳,等. 添加抗氧化剂对冷藏(0 ℃)腊肉脂肪降解的影响[J]. 食品工业科技,2012,33(7):327-332.

[7]肖月娟,李润丰,郑立红,等. 斑鰶鱼蛋白控制酶解及其酶解物抗氧化活性研究[J]. 中国食品学报,2010,10(5):91-96.

[8]Liu J H,Tian Y G,Wang Y. Characterization and in vitro antioxidation of papain hydrolysate from black-bone silky fowl(GallusgallusdomesticusBrisson) muscle and its fractions[J]. Food Research International,2011,44:133-138.

[9]Jordi Pagan,Albert Ibarz,Victor Falguera,et al. Enzymatic hydrolysis kinetics and nitrogen recovery in the protein hydrolysate production from pig bones[J]. Journal of Food Engineering,2013,119:655-659.

[10]Caroline Thomas,Frédéric Mercier,Pascal Tournayre. Effect of nitrite on the odourant volatile fraction of cooked ham[J]. Food Chemistry,2013,139:432-438.

[11]王文莉,张伟,于新莹,等. 大鲵肉酶解产物的制备及其抗氧化性的研究[J]. 河北渔业,2012,9(1):1-4.

[12]苏伟,杨旭卉,王瑜,等. 响应面试验优化基于胶原特性酶解猪皮工艺及其抗氧化特性[J]. 食品科学,2015,36(24):70-76.

[13]朱建军,胡晓宇,胡萍,等.组织蛋白酶对腌肉制品风味的影响[J]. 食品工程,2013(3):4-6.

[14]芮露明. 传统烟熏腊肉绿色制造技术研究[D]. 南京:南京农业大学,2013:27-32.

[15]李斌. 浅谈肉类加工的腌制工艺[J]. 肉类工业,2016,(3):8-13.

[16]邓楠. 海产品下脚料酶解液制备肉味香精[D]. 山东青岛:中国海洋大学,2012:21-26.

[17]吴爽. 谷朊粉酶解物美拉德反应生产肉味香精的研宄[D].无锡:江南大学,2013:10-16.

[18]白腾辉,潘润淑,马亚萍,等. 响应面法优化酪蛋白酶法水解条件[J]. 食品工业科技,2014,35(23):203-206.

[19]李和生主编. 食品分析实验指导[M]. 北京:科学出版社,2012:29-35.

[20]巫亮. 酶解猪皮制备猪肉调味料的研究[D]. 广州:华南理工大学,2010:22-28.

[21]王岚,王龙耀. 虾肉的蛋白酶酶解过程研究[J]. 天津化工,2017,21(4):19-21.

[22]李俊江,潘道车,郭宇里,等. 鹅肉蛋白酶酶解条件优化及酶解产物抗氧化活性研究[J]. 食品科学,2013,33(3):126-130.

[23]I V Nikolaec S Sforza,F Lambertini,D Yu Ismailova,et al. Biocatalytic conversion of poultry processing leftovers:Optimization of hydrolytic conditions and peptide hydrolysate characterization[J]. Food Chemistry,2016,197:611-621.

[24]靳国锋. 干腌培根加工过程中脂质氧化调控机制研究[D]. 南京:南京农业大学,2011:109-113.

[25]Alemán A,Pérez-Santín E,Bordenave-Juchereau S,et al. Squid gelatin hydrolysates with antihypertensive,anticancer and antioxidant activity[J]. Food Research International,2011,44(4):1044-1051.

[26]Satish Cingadi,Katla Srikanth,Arun E V R,et al. Statistical optimization of cassava fibrous waste hydrolysis by response surface methodology and use of hydrolysate based media for the production of optically pured-lactic acid[J]. Biochemical Engineering Jurnal,2015,102:82-90.

Optimizationofenzymatichydrolysisconditionsforbaconbyresponsesurfacemethod

WANGYan-rong1,WANGWei2,HUANGYe-chuan1,*,LIUZhi-jun1,JIANGPing1

(1.College of Life Science and Engineering,Southwest University of Science and Technology,Mianyang 621010,China; 2.Sichuan Key Laboratory of Meat Processing,Chengdu 610016,China)

To investigate the optimal enzymatic hydrolysis conditions of bacon and to lay theoretical foundation for further processing,the Sichuan bacon was hydrolyzed by alcalase,neutrase,papain,flavor enzyme,and animal protease respectively. The compound enzyme of neutrase and flavor enzyme was the best enzyme for the progress according to the determination of degree of hydrolysis. Single factor tests were conducted to determine the ratio of neutrase and flavor enzyme,solid-liquid ratio,enzyme addition,time,pH,and temperature. The optimal processes conditions were obtained using response surface methodology and the degree of hydrolysis was used as the response value,and the optimum conditions were neutrase-flavor enzyme ratio of 1∶2,original pH(5.9~6.0),enzyme addition of 0.35%,solid-liquid ratio of 1∶2,enzymolysis temperature of 47 ℃,enzymolysis time of 5 h. Under the conditions,the DH could reach 8.77%,which was close to the predicted value of 8.84%.

bacon;response surface method;enzymatic hydrolysis;degree of hydrolysis

2017-05-08

王艳蓉(1993-),女,在读硕士研究生,研究方向:肉制品加工与酶工程,E-mail:790010315@qq.com。

*

黄业传(1975-),男,博士,副教授,研究方向:肉制品加工与酶工程,E-mail:563248056@qq.com。

肉类加工四川省重点实验室开放基金(15-R17);四川省科技厅应用基础研究计划项目(2016JY0110)。

TS251.9

B

1002-0306(2017)21-0209-07

10.13386/j.issn1002-0306.2017.21.041