CRTS Ⅲ型板式无砟轨道施工技术

2017-11-21樊齐旻孙学奎邢志胜

樊齐旻,孙学奎,邢志胜

(京沈铁路客运专线辽宁有限责任公司,辽宁沈阳110006)

CRTS Ⅲ型板式无砟轨道施工技术

樊齐旻,孙学奎,邢志胜

(京沈铁路客运专线辽宁有限责任公司,辽宁沈阳110006)

高速铁路CRTSⅢ型板式无砟轨道是具有我国自主知识产权的新型轨道结构形式。论述CRTSⅢ型板式无砟轨道施工布板、底座施工、轨道板铺设与自密实混凝土灌注主要施工技术。阐述无砟道床施工工艺流程,从底座浇筑、轨道板铺设及精调、自密实混凝土灌注等方面分析施工关键工序,提出施工中应保证底座钢筋保护层厚度、控制轨道板精调精度、控制自密实混凝土的实料拌制性能稳定和加强混凝土养护措施等注意事项,可为CRTSⅢ型板式无砟轨道施工技术优化和完善提供借鉴。

CRTSⅢ型板;无砟轨道;施工技术;布板;底座浇筑;轨道板铺设;自密实混凝土灌注;轨道板精调

1 概述

高速铁路CRTSⅢ型板式无砟轨道是具有我国自主知识产权的新型无砟轨道结构形式,采用该结构形式的高速铁路不仅具有高平顺性、高可靠性、高稳定性,而且具有良好的耐久性和较低的维护成本。近年来,随着高速铁路的快速发展,CRTSⅢ型板无砟轨道施工技术逐步推广运用并日益完善,形成了一套较为成熟的施工工艺[1-11]。CRTSⅢ型板式无砟轨道施工技术主要包括布板、底座施工、轨道板铺设及精调、自密实混凝土灌注等工序。依托盘营、郑徐、京沈等铁路客运专线工程,阐述CRTSⅢ型板式无砟轨道施工技术。

2 布板技术

2.1 设计布板

考虑平面曲线和超高、纵断面竖曲线及坡度等诸多要素的轨道线路是一条复杂的三维曲线。为确保轨道铺设位置正确,研发了设计布板软件,可对CRTSⅢ型板式无砟轨道进行空间布板,实现不同结构物、不同平纵断面上轨道板配板设计,以及轨道板模具调整数据计算,生成轨道板空间定位坐标。

2.1.1 配板设计

在获取全线线路参数后,通过定义不同的桥跨类型、路基段落等里程位置信息,形成轨道布置基础数据库,保证轨道板与线下结构物结构分界处对齐,同时将桥墩里程及相邻两桥墩间的桥梁类型纳入布板软件,进行梁缝检算,最终计算确定轨道板在线路中的位置,并生成轨道板布置表供轨道板铺设和精调施工使用。

2.1.2 轨道板模具调整数据计算

由于轨道线路是一条复杂的三维曲线,而轨道板是预制的平面板,在曲线段落轨道板定位时,为保证轨道板各控制点位于理论空间曲线上,轨道板制造时需要对模具进行调整,以保证各承轨台位置与理论计算位置相符。轨道板模具调整数据计算分为圆曲线模具调整计算与缓和曲线模具调整计算。

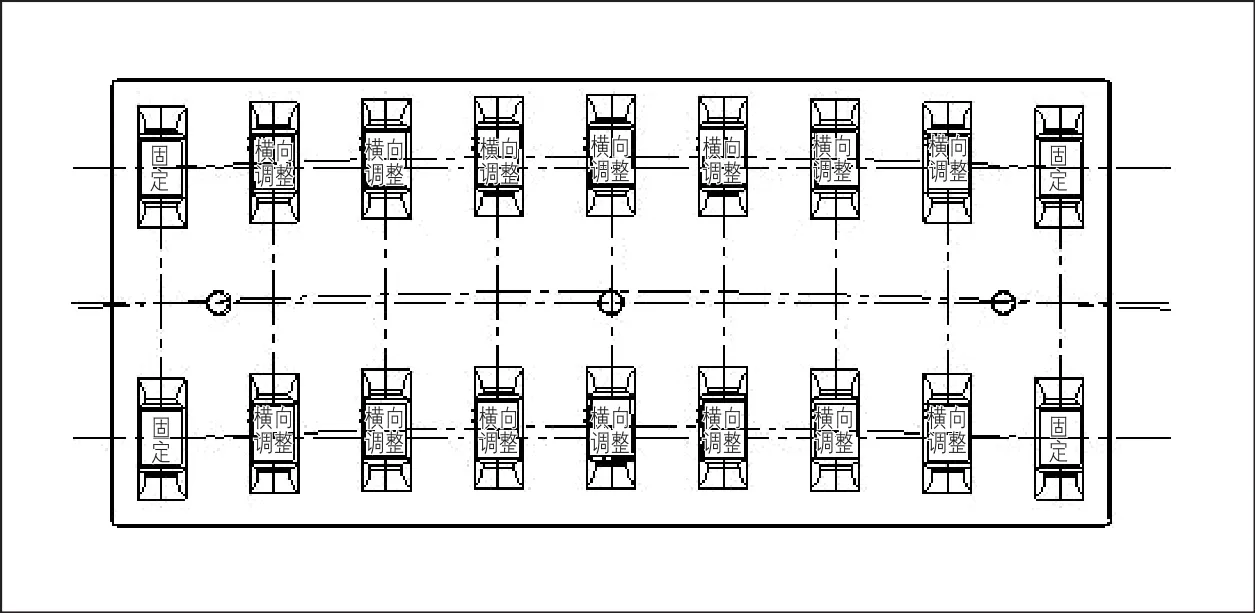

(1)圆曲线模具调整计算。在圆曲线上,将承轨台按曲线要素计算出的矢量进行相应的横向水平调整即可实现。外轨超高可通过底座实现,轨道板上不做调整,即每块轨道板的所有承轨台中心线全部在同一平面上。承轨台调整方法:制造用于半径小于3000m圆曲线地段的轨道板时,相对于标准轨道板,保持板端第一对承轨台不动,其余承轨台根据横向矢距的大小向轨道板横向(曲线外侧)进行偏移调整,可采用一维可调式模板实现,也可针对固定的曲线半径范围采用一维固定式模板(即模板制作时已考虑承轨台的偏移量)实现。圆曲线模具调整示意见图1。

(2)缓和曲线模具调整计算。在缓和曲线上,内轨的轨底中心线是平面螺旋线。外轨的轨底中心线在空间上是三维曲线,按曲线要素计算出的矢量进行横向水平调整;外轨超高在缓和曲线的各里程点均不相同,需要根据曲线要素计算不同里程的超高值,进行外轨承轨台的超高调整,以保证轨道平顺性。承轨台调整方法:制造用于缓和曲线上的轨道板时,通过调整承轨台的横向矢距和垂向高低方式实现。根据承轨台不同的调整方式,缓和曲线上的承轨台分为固定型、横向一维调整型、垂向一维调整型、横向和垂向二维调整型。缓和曲线模具调整示意见图2。

2.2 施工布板

轨道板在线路上一一对应。为确保轨道铺设位置正确,施工前应通过轨道板布置表了解全线轨道板布置信息,组织轨道板的铺设和精调。施工布板时,采集梁缝、桥台等实际位置,采取轨道板与线下结构物结构分界处对齐方式,计算轨道结构各控制点的放样坐标,生成轨道板分布数据,用于施工放样、立模测设。

3 无砟道床施工技术

3.1 施工工艺流程

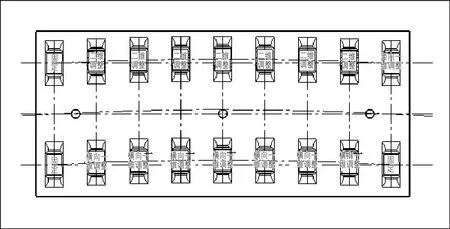

CRTSⅢ型板式无砟轨道结构施工工艺流程见图3。

3.2 关键施工工序

3.2.1 底座浇筑

(1)基面处理及剪力筋安装。无砟轨道施工前,对基面拉毛效果进行检查,未达到设计要求应进行补充凿毛。处理后对基面预埋套筒进行清理验收,合格后将底座内配套L型连接钢筋用扭矩扳手旋入套筒并拧紧。若预埋套筒失效,可采用植筋处理。

图1 圆曲线模具调整示意图

图2 缓和曲线模具调整示意图

图3 CRTS Ⅲ型板式无砟轨道结构施工工艺流程

(2)钢筋网片及底座模板安装。底座钢筋网片使用成品钢筋焊接网,分上下两层设置。施工时按底层焊网、U型架立筋、上层焊网的顺序依次安装,纵向相邻焊网之间采用平搭法。在曲线超高地段,架立筋高度在缓和曲线段按线性变化过渡。凹槽四角防裂钢筋现场加工制作,与焊网绑扎固定,防止凹槽四角开裂。底座混凝土浇筑宜采用高模低筑法施工,以侧模顶面标高控制底座混凝土标高,限位凹槽模板宜采用整体钢模,放置到底座对应位置处固定。底座模板采用厂制定型钢模,清理后涂刷脱模剂;根据底座平面测量位置弹线支立模板,按设计高程调整模板顶面标高,并采用三角支撑固定;对模板底部与基面缝隙进行封堵,防止漏浆。

(3)混凝土浇筑。底座混凝土浇筑前清理杂物并湿润模板内基面,以保证新浇筑混凝土与基础面粘接良好。底座混凝土由拌和站集中拌和,混凝土搅拌运输车运输至现场,混凝土入模温度应为5~30℃。混凝土浇筑时,振捣混凝土直至其表面泛浆、无明显下沉和无气泡为止。混凝土浇筑振捣过程中应避免撞击模板和钢筋,限位凹槽处不得漏振、过振。达到设计标高后,刮平收面,保证顶面的平整度。待混凝土初凝后、终凝前进行第二次收面,二次收面时间根据混凝土初凝时间确定,一般不超过4h,确保平整度及横向排水坡度等指标符合设计要求。

(4)混凝土养护及拆模。混凝土收面完成后,应及时进行覆盖保湿养护,一般采用“一布一膜”及滴灌养护技术,洒水养护以充分润湿混凝土面为宜。养护期间,应在限位凹槽内蓄水,并保持底座表面处于湿润状态,养护时间不少于14d。混凝土强度达到5MPa以上方可拆模,拆模时应注意对混凝土棱角的保护。拆除限位凹槽模板时,应同时抬起两侧,以免损伤凹槽混凝土;伸缩缝模板拆除时间可根据混凝土的状态确定,应注意防止嵌缝板上浮、变形和损坏底座混凝土。

(5)伸缩缝嵌缝施工。采用切割机将底座间嵌缝板顶部和侧面切出深度为2cm的凹槽,清除异物并保证缝内干燥,待侧壁涂刷界面剂及表面干燥后,沿伸缩缝将嵌缝材料灌入。灌注施工应缓慢均匀,并保证嵌缝饱满无气泡。

3.2.2 轨道板铺设及精调

(1)轨道板粗铺。限位凹槽钢筋及自密实混凝土钢筋网片安装完成后,进行轨道板位置放线,并在起吊套管位置放置临时支撑方木。粗铺前先进行轨道板底“门”型钢筋内侧纵向钢筋绑扎,然后将轨道板吊运至铺设位置,人工配合准确就位。铺设时应保证轨道板接地端子与线路综合接地贯通地线在同一侧。粗铺时轨道板横向偏差不大于精调装置横向调程的1/2,纵向偏差不大于10mm。在轨道板4处起吊位置安装精调装置后,根据轨道板边线位置,对轨道板进行初步定位,以节省精调时间,同时对轨道板灌浆孔和检查孔进行封闭处理。

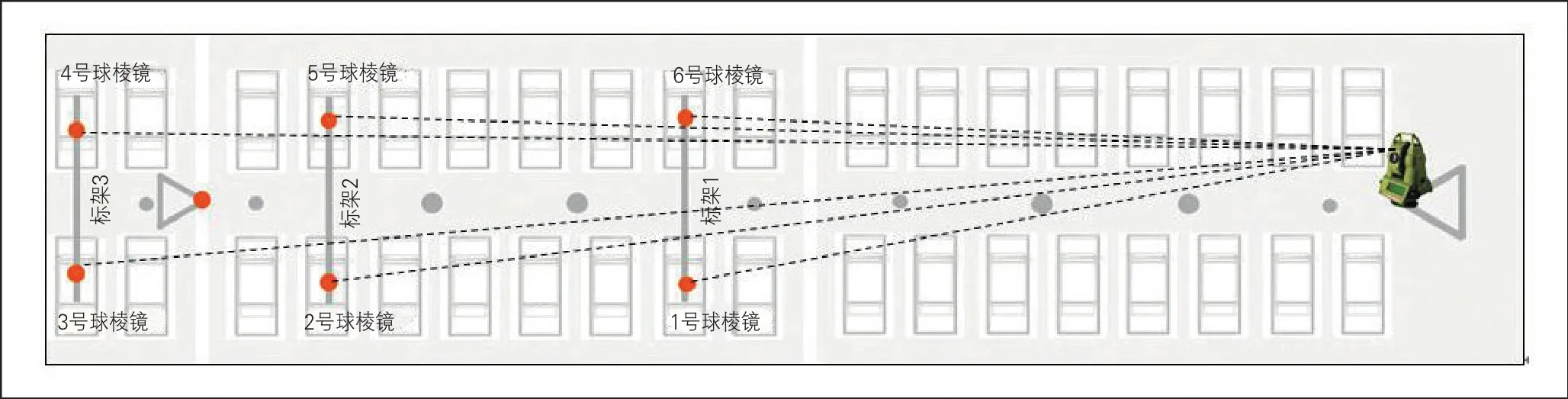

(2)轨道板精调。精调是保证轨道几何精度的最重要工序,轨道板精调通过全站仪配套精调标架,结合精调软件进行。轨道板精调示意见图4。精调标架采用轨道板扣件预埋套管定位,精调前将1号和6号、2号和5号标架底脚放置于待调轨道板板端第2组扣件预埋套管内,将3号和4号标架放置在前一块己调整到位的轨道板第2个承轨台上。测量时,全站仪与1号标架间的距离宜为6~40m,超过时应重新设站。轨道板按先高程后水平的顺序进行精调,4个精调点根据精调软件反馈的数据进行轨道板空间位置的三维调整,实现轨道板控制点与设计位置相匹配。调整高程时应避免单个精调装置受力;调整平面时必须两侧同向调整。

图4 轨道板精调示意图

(3)轨道板固定及自密实混凝土模板安装。轨道板精调完成后,采用压紧装置进行锁定。压紧装置由锚杆、反立架及螺栓组成。每个压紧装置承受的上浮力应不小于20kN,每块轨道板至少设置5道压紧装置,曲线地段防侧移装置不应少于3道。压紧装置固定在混凝土底座侧面,防止在灌注自密实混凝土过程中轨道板产生位移。压紧装置螺栓采用扭力扳手紧固,扭力大小根据工艺性能试验确定。自密实混凝土模板由转角模板、端头模板、中间模板及挡浆插板组成,支立时内侧粘贴透气模板布。模板安装应按预设边线组装,保证自密实混凝土与轨道板侧面一致;相邻模板应顺直,无明显偏差,拆模后侧面不应出现弧线。自密实混凝土浇筑前应清理模型内的积水和杂物。

3.2.3 自密实混凝土灌注

(1)自密实混凝土拌制及运输。自密实混凝土应依据施工配比在专用混凝土拌和站进行拌制。自密实混凝土的运输便道应平坦、畅通,以确保混凝土在运输过程中的均匀性、扩展度和含气量等工作性能。

(2)自密实混凝土灌注。自密实混凝土灌注前应检测其温度、坍落扩展度、T500、含气量和泌水等性能,满足要求后方可灌注。灌注时将料斗吊至线间移动式双向溜槽架上,经灌注料斗入模。轨道板灌注孔及观察孔周围铺设土工布,防止灌注时污染轨道板。直线地段灌注料斗应高于轨道板顶面约70cm,曲线地段灌注料斗应高于轨道板顶面约90cm。灌注过程中应控制下料速度,灌注时长宜控制为8~12min。待轨道板四角排气孔均匀流出自密实混凝土时关闭挡浆插板。

(3)自密实混凝土养护。自密实混凝土终凝后拆除压紧装置,带模养护不少于3d,混凝土强度大于10MPa方可拆模。模板拆除应按立模的逆顺序进行,不得损伤四周混凝土,拆模后保湿养护不少于14d。

3.3 施工注意事项

(1)CPⅢ控制网及高精度的定位测量方法与以往铁路建设测量理念不同,尤其是在测量仪器的选用、测量方法的掌握和测量数据的综合评判。

(2)保证植筋施工质量。保证植入深度、植筋数量符合设计要求;保证植筋的牢固程度,先灌胶再植入L型筋,确保孔内空隙的充盈度;强度满足后,进行拉拔试验检测。

(3)保证底座钢筋保护层厚度。严格复核基面标高,按复核数据计算架立筋尺寸,确保钢筋保护层满足设计要求,防止结构表面因保护层过大或不足而带来缺陷。

(4)控制嵌缝施工质量。固定专人进行嵌缝作业,保持施工工艺稳定;保持灌注连续,控制嵌缝材料断面略宽于伸缩缝宽度。

(5)控制轨道板精调精度。固定轨道板精调操作人员,保持精调过程工艺稳定,做好板间衔接。

(6)轨道板精调完成后,应尽早浇筑自密实混凝土,如果轨道板放置时间超过12h,或者受到外部条件影响,必须检查确定是否需要重新调整。

(7)控制自密实混凝土的拌制性能稳定。保证原材料的相对稳定,主要控制碎石与河砂的含泥量、砂的细度模数、减水剂组分指标相对稳定。

(8)加强混凝土养护措施。重点从降温和保湿两方面入手,充足配置土工布、养护液、塑料布、水箱、软管、锅盖等养护材料,配置降、保温材料及设备。

4 结束语

通过前期研究和实践,结合CRTSⅢ型板式无砟轨道特点,我国自主研发了无砟轨道布板及精调技术。布板软件解决了轨道板的精确定位问题,可实现轨道结构节点坐标计算和线路布板设计及优化;精调软件基于高精测控技术和布板设计空间映射关系,实现了轨道板三维姿态调整,大幅提高了铺设精度和效率。同时,我国自主研发了CRTSⅢ型板式无砟轨道施工成套装备和工艺,形成了较为成熟的工艺和工法,初步实现了施工规模化、装备机械化和工艺标准化。

总结CRTSⅢ型板式无砟轨道施工布板、底座浇筑、轨道板铺设及精调、自密实混凝土灌注等技术,以期为其施工技术优化和完善提供借鉴。随着我国工业自动化的不断发展,CRTSⅢ型板式无砟轨道施工必将进入智能化的新阶段。

[1] 曹保,颜华,李保友. 成都至都江堰铁路CRTS Ⅲ型板式无砟轨道布板设计[J]. 高速铁路技术,2011(6):39-43.

[2] 许双安. CRTSⅢ板式无砟轨道布板设计与定位测量系统设计与实现[J]. 铁道勘察,2017(1):1-5.

[3] 李昌宁,戴宇. 郑徐铁路客运专线CRTS Ⅲ型板式无砟轨道施工关键技术[J]. 铁道标准设计,2015(9):25-28.

[4] 常海林. CRTS Ⅲ型板式无砟轨道施工关键技术综述[J].石家庄铁路职业技术学院学报,2014(4):33-37.

[5] 任宏伟. CRTSⅢ型板式无砟轨道底座板施工技术[J].铁道建筑技术,2015(8):85-87.

[6] 张贵忠. CRTSⅢ型板式无砟轨道底座板嵌缝材料施工技术[J]. 施工技术,2014(S1):354-357.

[7] 楚立署,杨卫华,史雨. CRTSⅢ型板式无砟轨道自密实混凝土配合比设计及施工技术研究[J]. 铁道建筑技术,2017(1):112-115.

[8] 陈孟强. CRTSⅢ型板式无砟轨道自密实混凝土施工关键技术[J]. 高速铁路技术,2013(5):82-86.

[9] 王新民,李浩宇. CRTSⅢ型板式无砟轨道自密实混凝土灌筑施工轨道板扣压技术[J]. 铁道建筑技术,2015(3):97-101.

[10] 杨乐明. CRTSⅢ型板式无砟轨道施工精调装置拆除时间的研究[J]. 铁道标准设计,2015(3):46-49.

[11] 刘增杰,王继军,王梦,等. CRTS Ⅲ型先张轨道板制造翘曲变形控制措施研究[J]. 中国铁路,2016(10):48-52.

Construction Technology of CRTS Ⅲ Slab Track

FAN Qimin,SUN Xuekui,XING Zhisheng

(Beijing-Shenyang Railway Passenger Dedicated Line,Liaoning Co Ltd,Shenyang Liaoning 110006,China)

CRTS Ⅲslab track for high speed railway is a new type of track structure with independent intellectual property right.The paper expounds major technologies of CRT SⅢslab track,including arrangement of slab,construction of foundation,track laying,pouring of self-compact concrete,etc.The paper also introduces the construction process of slab,e.g.foundation pouring,laying and accurate adjustment of slab and pouring of self-compact concrete.Some tips during construction are also put forth,e.g.the thickness of protective layer for foundation reinforcement shall be guaranteed,the adjustment accuracy of slab and the stability of mixed material for self-compact concrete shall be controlled,conservation measures for concrete shall be enhanced,providing references for the improvement of construction technology for CRTS Ⅲ slab track.

CRTS Ⅲ slab;ballastless track;construction technology;arrangement of slab;pouring of foundation;laying of slab;pouring of self-compact concrete;accurate adjustment of slab

U215

A

1001-683X(2017)08-0028-05

10.19549/j.issn.1001-683x.2017.08.028

铁道部科技研究开发计划项目(2011G003)

樊齐旻(1975—),男,高级工程师。

E-mail:13889198150@163.com

责任编辑 李葳

2017-04-27