当归微波干燥灭菌工艺优化研究△

2017-11-21张芳康三江张永茂苟丽娜郑娅

张芳,康三江,张永茂,苟丽娜,郑娅

(甘肃省农业科学院 农产品贮藏加工研究所,甘肃 兰州 730070)

·中药工业·

当归微波干燥灭菌工艺优化研究△

张芳*,康三江,张永茂,苟丽娜,郑娅

(甘肃省农业科学院 农产品贮藏加工研究所,甘肃 兰州 730070)

目的探讨当归微波干燥灭菌的最优工艺条件。方法采用单因素试验和L9(34)正交试验对其因素进行筛选,以当归菌落总数、阿魏酸含量以及最终含水量为指标进行综合评价。结果当归最佳微波干燥灭菌工艺参数为当归含水量15%、微波功率12 kw、微波转速1030 r·s-1、载样量10 kg·m-2。结论通过优化当归微波干燥灭菌的工艺,可降低当归有效成分阿魏酸的损失,也可以达到有效灭菌的目的,有利用提高和改善产品的品质,为甘肃及全国当归的加工生产提供科学依据。

微波干燥;当归;工艺优化

当归是伞形科植物当归Angeliasinensis(Oliv.)Diel的干燥根,主产于甘肃岷县、四川和云南。当归具有很高的药用价值,目前已受到国内外学者的高度重视。当归是临床上最常用的重要中药之一,尤其在妇科用药方面有“十方九归”的美誉,具有补血和血、调经止痛、润肠通便的功能[1-2]。当归的有效成分主要是挥发油类和有机酸类化合物,有机酸类化合物主要是阿魏酸。研究显示,阿魏酸具有降血脂、抗血栓、抗氧化、抗菌、防癌等多种药理作用[3-4]。因此,通常通过测定当归中阿魏酸的含量进行当归质量标准的控制。

干燥是影响中药材质量和临床功能的重要因素之一。微波是一种具有高穿透力的频率在300~300 000 MHz的电磁波,早在20世纪六十年代,微波就被作为一种能源应用到加热、干燥、灭菌及医疗等过程中。与传统的干燥方式相比,微波干燥时物料自身就是发热体,而且热传导的方向与水分的扩散方向一致,具有干燥速度快、加热均匀、干燥效率高等优点。因此,微波干燥技术已被广泛应用到食品工业、木材、陶瓷工业、农产品以及中药等的快速干燥。微波提供的热源可对物料进行直接加热,使得材料能够被快速干燥,并取得了较好的干燥效果。例如,何春年等[5]研究了多种干燥技术(包括自然晾干、室内阴干、烘箱鼓风干燥、真空干燥和微波干燥)对黄芩叶中的总黄酮含量的影响,发现微波干燥对黄芩叶中的总黄酮量的影响最小。此外,研究还发现,微波干燥具有杀菌消毒的作用,可防止药材在贮存时发霉和生虫,使药材达到卫生标准[6-7]。然而,在中药材的生产过程中,微波干燥是一个非常复杂的过程,影响微波干燥的因素也很多,如:材料的初始含水量、微波功率、加热时间、材料形状、载样量及受热均匀度等。所以对微波干燥的工艺条件的选择至关重要。因此,本研究在当归传统干燥工艺的基础上,通过单因素及正交试验分析当归含水量、微波功率、微波转速及载样量对当归阿魏酸含量、菌落总数及最终水分含量的影响,得出当归微波干燥灭菌的最佳工艺组合,以期为全国当归的加工生产提供依据。

1 材料与方法

1.1 药材当归

原植物为当归Angeliasinensis(Oliv.)Diel,2015年12月16日于甘肃岷县采收,实验前物料的基本含水量约72%;当归阿魏酸对照品(HPLC>99.6%,中国食品药品检定研究院,批号:110773-201313,ID:P7M5-3H95)。

1.2 仪器

微波干燥设备(天水华园制药设备科技有限责任公司,型号:GWM-15B);电热鼓风干燥箱(上海一恒科技有限公司,型号:DHG-9140);分析天平(北京赛多利斯仪器系统有限公司,型号:BS2245);Aglient 1200高效液相色谱仪;1 mL一次性使用无菌注射器(湖北康友医用器材有限公司)。

1.3 试剂

水为黄河源公司纯净水;乙腈(色谱纯,山东禹王实业有限公司化工分公司);甲醇(分析纯,天津光复科技发展有限公司);磷酸(优级纯,北京益利精细化学品有限公司);乙醇(分析纯,天津光复科技发展有限公司)。

2 方法

2.1 当归阿魏酸标准曲线绘制

精密称取阿魏酸对照品10 mg,置于100 mL棕色量瓶中,加入70%甲醇,溶解并稀释至刻度,摇匀,即得100 μg·mL-1的标准溶液。精密量取2、4、6、8、10 μL进样,以峰面积对对照品的进样量绘制曲线,得到回归方程:Y=-34.172X2+757.07X+2 159.1,r=0.999 1。

2.2 菌落总数测定方法和水量测定方法

依据《中华人民共和国药典》2010版(8)进行[8]。

2.3 正交试验设计

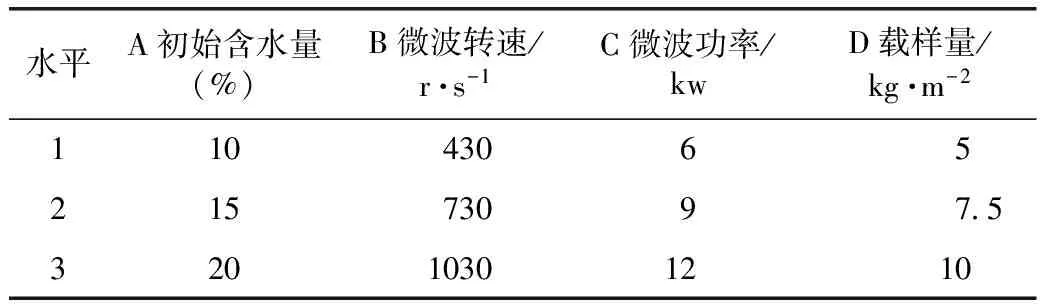

先进行单因素试验,单因素试验水平及编码见单因素试验及结果;根据单因素试验结果,选择当归的初始含水量A、微波转速B、微波功率C以及载样量D作为四因素,为了综合分析试验的最优性,取微波干燥后当归阿魏酸含量、菌落总数及当归最终水分含量作为评价当归饮片品质的指标,进行四因素三水平正交试验。正交因素水平编码见表1。

表1 L9(34)因素水平编码表

3 结果

3.1 当归不同初始含水量对当归品质影响的单因素试验及结果

采用微波功率12 kw、载样量10 kg·m-2、微波传送速度1030 r·s-1,当归初始含水量分别为10%、13%、15%和18%,为微波干燥工艺参数,进行单因素试验,结果见表2。

表2 不同含水量对当归品质的影响

由表2可以看出,随着当归初始含水量的增大,当归的菌落总数逐渐增加,说明当归初始含水量越大当归所接受的微波能越少,杀菌能力降低,只有当归初始含水量适中时,杀菌效果才会更好;另一方面,随着当归初始含水量的增大,当归阿魏酸的含量呈不规则变化,说明当归初始含水量在13%~18%时对当归阿魏酸的影响不显著。

3.2 不同微波转速对当归品质影响的单因素试验及结果

采用微波功率12 kw、当归初始含水量15%、载样量10 kg·m-2,微波转速分别为130、430、730、1030和1330 r·s-1为微波干燥工艺参数,进行单因素试验,结果见表3。

表3 不同微波转速对当归品质的影响

由表3可以看出,随着微波转速的增大,当归的菌落总数逐渐增大,说明微波转速越大当归接受的微波能越少,杀菌能力越低,只有微波转速适中,杀菌效果才会更好;同时,随着微波转速的增大,当归阿魏酸的含量先升高后降低,当微波转速为730 r·s-1时,阿魏酸含量最高,达0.054 6 mg·g-1,说明微波转速超过一定限度会影响当归中阿魏酸的含量,进而影响当归的品质。

3.3 不同微波功率对当归品质影响的单因素试验及结果

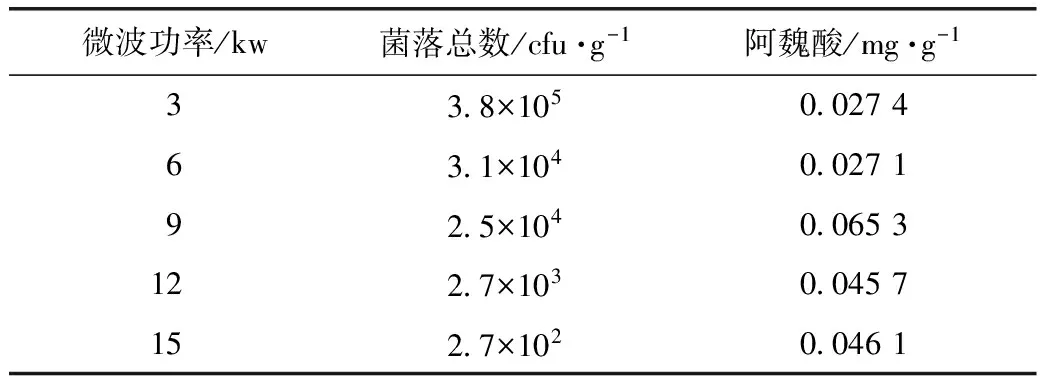

采用当归初始含水量15%、载样量10 kg·m-2、微波转速1030 r·s-1,微波功率分别为3、6、9、12和15时为微波干燥工艺参数,进行单因素试验,结果见表4。

表4 不同微波功率对当归品质的影响

由表4可以看出,随着微波功率的增大,当归的菌落总数逐渐减小,当微波功率15 kw时,当归的菌落总数达到最小(2.7×102cfu·g-1);同时,随着微波功率的增大,当归阿魏酸的含量先增加后减小,当微波功率为9 kw时,当归阿魏酸含量达最大值(0.065 3 mg·g-1),说明微波功率对当归阿魏酸含量影响较大。

3.4 不同微波载样量对当归品质影响的单因素试验及结果

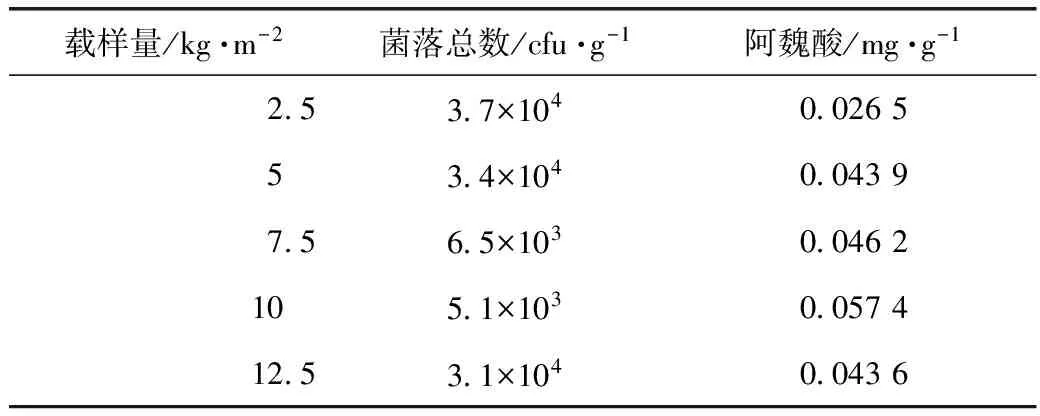

采用当归初始含水量15%、微波功率12 kw、微波转速1030 r·s-1,载样量分别为2.5、5、7.5、10和12.5为微波干燥工艺参数,进行单因素试验,试验结果见表5。

表5 不同载样量对当归品质的影响

由表5可以看出,随着载样量的增大,当归的菌落总数先减少后增加,当载样量为12.5 kg·m-2时,菌落总数最少(3.1×103);随着载样量的增大,当归阿魏酸含量先增加后减小,当载样量为10 kg·m-2时,阿魏酸的含量最高,为0.057 4 mg·g-1,因此,载样量也是影响当归品质的因素之一。

3.5 正交试验分析

通过上述单因素试验,优选出不同初始含水量、微波转速、微波功率和载样量进行当归的四因素三水平指标L9(34)正交试验,并记录每组试验的质量评价指标。菌落总数、阿魏酸含量和最终含水量,最后结果均为平均值,采用数据分析软件对正交试验数据进行分析,结果见表6。

表6 正交试验结果

表6(续)

根据表6直观分析可知,在当归的微波干燥过程中,当归初始含水量、微波功率、微波转速以及载样量等4因素均对当归的质量能产生显著影响。以菌落总数为评价指标,影响当归菌落总数的主次因素顺序为B>D>A>C,即微波功率>载样量>当归初始含水量>微波转速;同时研究获得最优菌落总数的当归干燥工艺参数组合为A2B3C3D2。以阿魏酸为评价指标,影响当归阿魏酸含量的主次顺序为C>D>B>A,即微波转速>载样量>微波功率>当归初始含水量;同时研究获得最优阿魏酸含量的当归干燥工艺参数组合为A3B2C2D2。以当归药材最终水分含量为评价指标,影响因素的主次顺序为A>C>B>D,即当归初始含水量>微波转速>微波功率>载样量;以挥发油含量为评价指标,微波处理过程中挥发油类成分变化不显著,说明微波处理可以用于当归干燥;同时研究获得最优当归品质的干燥工艺参数组合为A2B3C1D1。最后通过综合分析上述因素对当归菌落总数、当归阿魏酸含量及当归最终含水量的影响程度,研究确定了当归的最优微波干燥灭菌工艺参数组合为A2B3C3D2,即当归初始含水量15%、微波功率12 kw、微波转速1030 r·s-1、载样量10 kg·m-2。

3.6 工艺验证

为了进一步验证上述正交试验所确定当归的较优干燥灭菌工艺参数组合的正确性,本文采用上述正交试验的结果,即当归初始含水量15%、微波功率12 kw、微波转速1030 r·s-1、载样量10 kg·m-2为当归微波干燥灭菌工艺参数进行验证试验,试验设三组平行,取平均值,结果见表7。

表7 验证试验结果

结果显示,通过验证试验测得当归的菌落总数、阿魏酸含量和最终水分含量、挥发油分别为1.93×102cfu·g-1、0.056 5 mg·g-1、13.733%、0.43%,均达到《中华人民共和国药典》标准要求,表明通过A2B3C3D2组合方式干燥获得的当归的综合质量最优。

4 讨论

微波干燥越来越受到人们的重视和青睐,与传统的热风干燥或其他干燥方式相比,微波干燥具有温度梯度、热传导方向和水分的迁移方向一致的特性,使得物料的干燥时间大大缩短、干燥速度也得到大幅提升,且能保证物料的品质。微波干燥方式已经被广泛应用到多个行业,如化工业、食品加工业、果蔬业及医药业等。特别地,微波干燥在中药材的干燥、中药有效成分的提取及中药饮片的制备过程中得到广泛应用。近几年国内已有关于麻黄、白芍、六味地黄丸等方面的微波干燥研究报道,其中有些已经成功引用,并取得了显著的经济效益[9-11]。此外,研究显示,在微波干燥过程中形成的水蒸气会使中药饮片表面形成特别微小的孔洞,使得中药饮片的口感更加酥脆,利于溶剂进入细胞内溶解,这将有助于饮片活性成分的溶出,进而保持和提高中药饮片的功能。因此,微波干燥灭菌技术是一种实用、有效且具有良好应用前景的重要干燥灭菌技术[12]。本研究在当归传统干燥工艺的基础上,通过单因素及正交试验分析了当归初始含水量、微波功率、微波转速及载样量对当归阿魏酸含量、菌落总数及最终水分含量的影响。

与其他传统的物理灭菌方法相比,微波干燥具有穿透能力强和内热效应好的特点,可以使物料中微生物或虫体的蛋白质变性失活,从而达到灭菌的目的[13]。例如,詹冬华等[14]对比了微波干燥法和烘箱法对六味地黄丸质量的影响,发现微波干燥法的过程更简单、更容易控制,利用这种方法制备的六味地黄丸的含量更高、崩解时间更短,而且在保证其有效成分丹皮酚的损失量更少的前提下,微波干燥法的灭菌效果优于烘箱法。本文单因素试验结果表明,当归初始含水量、微波功率、微波转速及载样量均是影响当归饮片品质的因素。随着当归初始含水量的增大,当归的菌落总数逐渐增加,但是阿魏酸含量的变化没有明显规律。说明当归初始含水量越大,所接受的微波能越少,杀菌能力越低,只有当归初始含水量适中时,杀菌效果才会更好;此外,随着微波功率、微波转速和载样量的增加,当归饮片中的菌落总数和阿魏酸含量呈现先增长后降低的趋势。说明微波干燥对当归具有显著的杀菌作用,而且还能保证当归的中药质量,是一种具有良好应用前景的饮片干燥技术。本文进行了四因素三水平指标L9(34)正交试验。结果显示,以菌落总数为评价指标时,影响当归饮片品质的主次顺序是微波功率>载样量>初始含水量>微波转速;以阿魏酸为评价指标时,影响当归饮片品质的主次顺序是微波转速>载样量>微波功率>初始含水量;以当归饮片最终水分含量为评价指标时,影响当归饮片品质的主次顺序是初始含水量>微波转速>微波功率>载样量。通过综合分析上述因素对当归菌落总数、当归阿魏酸含量及最终含水量的影响,研究确定了当归的最优微波干燥灭菌工艺参数组合为当归初始含水量15%、微波功率12 kw、微波转速1030 r·s-1、载样量10 kg·m-2。为了进一步验证上述正交试验所确定的当归的较优干燥灭菌工艺参数组合的正确性,本文进行了工艺验证试验,共设三组平行。结果显示,验证试验测得当归的菌落总数、阿魏酸含量和最终水分含量、挥发油含量分别为1.93×102cfu·g-1、0.056 5 mg·g-1、13.733%、0.43%,均达到《中华人民共和国药典》标准要求,表明通过上述组合方式干燥获得的当归的综合质量最优。总之,通过优化当归微波干燥灭菌的工艺,可降低当归有效成分的损失,也可以达到有效灭菌的目的,提高和改善产品的品质,为甘肃及全国当归的加工生产提供依据。

[1] 徐广侠.当归有效成分及其药理作用的分析[J].中国卫生产业,2014,11(33):29-30.

[2] Long R,Yang F,Du J,et al.Effects of Ligustilide on Tumor Growth and Immune Function in Institute of Cancer Research Mice[J].Tropical Journal of Pharmaceutical Research,2012,11(11):421-428.

[3] Kesh S B,Sikder K,Manna K,et al.Promising role of ferulic acid,atorvastatin and their combination in ameliorating high fat diet-induced stress in mice[J].Life Sciences,2013,92(17/19):938-949.

)[4] Mancuso C,Santangelo R Ferulic acid:pharmacological and toxicological aspects[J].Food & Chemical Toxicology An International Journal Published for the British Industrial Biological Research Association,2013,65(2):185-195.

[5] 何春年,肖苏萍,田壮,等.不同干燥方法对黄芩叶中黄酮类成分的影响研究[J].中国现代中药,2012,14(12):31-35.

[6] 徐惠芳,黄雨威,曾敏.微波干燥灭菌在中药生产领域中的应用[J].中国医药导报,2015,12(1):50-53.

[7] 夏晨,蔡伟,皱戬,等.浅谈微波干燥对丸剂细菌的控制[J].湖北中医杂志,2013,35(5):74.

[8] 国家药典委员会.中华人民共和国药典:一部[S].北京:中国医药科技出版社,2010.

[9] 李培启.多指标测定优化白芍饮片的微波干燥工艺[J].中成药,2015,37(11):2541-2543.

[10] 方耀平,唐富丽,秦郁文,等.丹参总酚酸微波真空干燥工艺优化[J].中国药业,2015,24(2):38-40.

[11] 卢鹏伟,杨晨华,张启明,等.浓缩六味地黄丸干燥工艺的筛选[J].时珍国医国药,2002,13(1):658-659.

[12] 齐晓蕾.[D].武汉:湖北中医药大学,2015.

[13] 王丽焕.2015科技产业发展与建设成就研讨会[C].北京:科技与企业编辑部,2015.

[14] 詹冬华,郑捷,陈佳,等.2种不同方法制备六味地黄丸的对比研究[J]中南药学,2009,7(7),515-518.

OptimizationofMicrowaveDryingTechnologyforRadixAngelicaeSinensis

ZHANG Fang*,KANG Sanjiang,ZHANG Yongmao,GOU Lina,ZHENG Ya

(AgriculturalProductStorageandProcessingResearchInstitute,GansuAcademyofAgriculturalScience,Lanzhou730070,China)

Objective:To study the optimum processing conditions of microwave drying for Radix Angelicae Sinensis.MethodsThe factors were screened by single factor test and L9(34) orthogonal test.The total plate count,the content of ferulic acid,and the final moisture content were used as indexes to evaluate the optimal processing conditions.ResultsThe optimum microwave drying and sterilization parameters were as follows:the initial water content of 15%,microwave power of 12 kw,microwave speed of 1030 r·s-1,and loading capacity of 10 kg·m-2.ConclusionBy optimizing the technology of microwave drying and sterilization,the loss of Radix Angelicae Sinensis can be reduced and microorganisms can be effectively sterilized,which is helpful to improve the quality of the products.Our research can provide a technical support for the processing and production of Radix Angelicae Sinensis.

Microwave drying;Radix Angelicae Sinensis;Process optimization

2013年甘肃省农牧厅中药材科技创新专项(GYC 13-07)

*

张芳,副研究员,研究方向:中药材精深加工与现代贮运方面的研究工作;Tel:(0931)7612282,E-mail:513505089@qq.com

10.13313/j.issn.1673-4890.2017.10.022

2016-11-24)