汽车电池传感器样件多路刷写系统设计

2017-11-21谭密黄兵峰

谭密,黄兵峰

(湖北汽车工业学院 汽车工程学院,湖北 十堰 442002)

汽车电池传感器样件多路刷写系统设计

谭密,黄兵峰

(湖北汽车工业学院 汽车工程学院,湖北 十堰 442002)

在分析现有电池传感器样件刷写系统的不足的基础上,通过对其硬件改进和控制系统优化,提出一种新的多路刷写系统。采用单片机控制多路选择器实现多路刷写通道的切换,以较低的成本而大幅提高电池传感器样件刷写效率,同时减小了在样件刷写过程中因人为因素而出错的风险性。

电池传感器;样件刷写;多通道;控制

前言

汽车电池传感器是监测电池状态的装置,在从新车开发到量产制造的不同阶段需要用到不同等级规格的电池传感器样件,故而需刷写对应阶段版本的文件[1]。通常,在PC机上将控制文件通过刷写工具下载至电池传感器样件的ECU,但刷写工具只能实现对一个样件的单路刷写,面对大量需求的样件时刷写效率低下。根据被刷写文件大小,整个刷写过程耗时约5分钟,而等待刷写完成的这段时间几乎也不能进行其他工作,导致整体工作效率大大降低,而间接的增加了样件的生产成本,无论是样件生产企业还是有需求的汽车企业都要极力避免这种情况。因此,传统的单路刷写方式显然不能很好的满足实际需要,开发一种电池传感器样件多路刷写系统势在必行。

1 电池传感器样件刷写系统

目前,电池传感器样件刷写方式是单路单件刷写,这种样件刷写系统包括电源系统、样件、刷写工具、USB线、电脑端的刷写软件以及被刷写文件,整个刷写系统线路连接图如图1:

图1 刷写系统线路连接图

当进行软件刷写时,电源电压调至12.5V为系统供电,样件由电源线(红线)和地线(黑线)构成回路,USB线(白线)连接电脑和刷写工具,打开电脑端的刷写软件后选择被刷写文件,通过 LIN线(绿线)将被刷写文件下载至样件ECU中,完成整个刷写过程。它的操作简单便捷;但缺点是样件批量较大时刷写效率降低;也容易因人为的疏忽大意等因素而导致样件刷写出错的风险性增大;此外,在样件刷写期间无法兼顾其他工作致使整个工作效率降低[2]。

针对单路单件刷写的不足,本文提出一种多路刷写系统,通过单片机控制多路选择器对多个通道的选择切换,完成对多个电池传感器样件刷写。电池传感器多路刷写系统的优势在于它能以较低的成本有效地提高样件的刷写效率、提高样件刷写期间整体的工作效率并降低因人为因素导致刷写出错的风险。多路刷写系统由硬件系统和控制系统两部分组成,整个系统工作流程如下:先将多个电池传感器与硬件系统连接好;再由控制系统发出刷写指令并选择被刷写文件;由多路选择器选择一路通道,利用刷写工具自动将被刷写文件下载至电池传感器ECU中,之后自动切换至另一路通道继续刷写,并依次切换至最后一路通道,完成整个刷写过程。

2 硬件系统实现

电池传感器样件多路刷写系统硬件部分包括电源系统、刷写工具、单片机系统、多路选择器系统、线束以及连接器,它是控制部分实现的基础。硬件部分中刷写工具、线束及连接器直接沿用现有器件;电源系统需改进以满足对多个样件供电的要求;单片机系统和多路选择器则需重新设计和选型。

2.1 电源系统

电源系统的主要功能是对整个系统供电,选用0-30V 3A的直流可调电源。由于其单路输出的特点无法满足多路刷写要求,而增加电源输出接口最简单实用的方法是对家用插排进行改进。先将插排的标准三孔插头替换成香蕉头插头,从电源上引出电源线和地线;再严格按照电源线接插排火线、地线接插排零线的对应关系从插排上引出线束;接到插排上的线束通电时处于并联状态,并不会改变样件刷写时的电压。但由于插排由原本接 220V的家用电源变为样件刷写时12.5V的电源会导致它的指示灯无法点亮,原因是插排的指示灯串联了一个大阻值保护电阻,当电压减小时,通过指示灯的电流过小而无法点亮,因此还需要将指示灯保护电阻更换为较小阻值电阻。

2.2 单片机系统

单片机系统的主要功能是通过改变不同输出端口的电平控制多路选择器实现多路通道的选择和自动切换。本文选用STC89C52单片机最小系统,包含时钟电路和复位电路,可通过USB直接供电和完成数据通信,同时多达24路的输出口完全满足多路刷写的需要[3]。

2.3 多路选择器系统

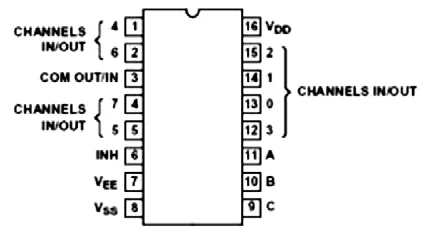

多路选择器系统选用芯片CD4051,其结构图如图2所示,它的优势在于功能完善可靠性高且结构简单。多路选择器在正常供电情况下,地址端和禁止端管脚与单片机的输出管脚相连接,输出管脚与LIN线相连接,还有一个公共输入输出管脚与刷写工具KOPF相连接[4]。它接收单片机的输出电平信号,并根据电平变化确定某一路输出通道的通断,然后被刷写文件的数据信息通过刷写工具和被选择通道打开的LIN线完成传输。

图2 多路选择器CD4051结构图

3 控制系统实现

在上述硬件系统的基础上,还需要通过准确的控制系统来实现整个多路刷写系统的完整功能。原有的刷写软件已经实现以下基本功能:正常刷写并生成记录文件、刷写环境或者硬件系统有故障时及时停止刷写并报错、刷写完成声音提示。因此,控制系统部分主要实现单片机的驱动控制与多路选择器的通道选择和切换控制。单片机的驱动控制通过串口通信的方式,将电脑端已经写好的控制文件下载到单片机中。多路选择器的通道选择和切换控制利用单片机管脚输出的电平变化,控制多路选择器的输出通道的选择和打开。所选用的多路选择器CD4051的输出特性真值表,如表1所示。

表1 CD4051输出特性真值表

控制过程如下:单片机根据设置的标志位输出一组四个电平信号,其中一个电平信号输入多路选择器的禁止端,其余三个电平信号分别输入多路选择器的 A、B、C三个地址端,其中一路通道被选择打开,使得LIN通信通路。当第一次被选择的通道上完成数据传输,电池传感器的控制器则会反馈本次刷写完成的信息,电脑据此生成新标志位的信息,单片机可根据新标志位信息输出下一组四个电平信号,使多路选择器切换至下一路通道,直至所有通道均被遍历一次并且完成所有数据传输,则提示整个刷写过程完成。整个控制示意图如图3:

图3 控制系统示意图

4 结论

本文在对现有汽车电池传感器样件刷写系统分析的基础上,针对其不足提出一种多路刷写系统,在原有硬件系统基础上进行重新设计和改进,同时增加了与硬件系统匹配的控制系统。整个电池传感器样件多路刷写系统很好的提升了样件刷写效率,提高了样件刷写期间整体的工作效率,降低了人工劳动强度,减小了因人为因素而导致样件刷写出错的风险。

[1] 毛海弘.A型乘用车试制项目的质量管理研究[D].上海交通大学,2012

[2] 张宏,李阳春,李洪雷.基于控制器刷写效率的软件开发方法[J].汽车实用技术,2016,(05):125-126+163.

[3] 张捍东,李俊,岑豫皖. 基于STC89C52RC与MAX187数据采集系统设计[J].自动化与仪器仪表,2010,(02):22-24.

[4] 赵群. 基于 51单片机量程自动转换系统设计[J]. 现代电子技术,2014,37(05):140-142.

Design of Multi-Channel Flash System for Automobile Battery Sensor

Tan Mi, Huang Bingfeng

(School of Automotive Engineering, Hubei University of Automotive Technology, Hubei Shiyan 442002)

Based on the analysis of the shortcomings of the existing battery sensor sample flash system, a new multi-channel flash system is proposed to optimize the hardware improvement and control system. The method of multi-channel selector is used to control the switching of channels and the battery sensor efficiency of flashing is greatly improved at a low cost, while reducing the risk of error in the sample process due to human factors.

Battery Sensor; Sample Flash; Multi-Channel; Control

U462.1

A

1671-7988 (2017)21-60-03

10.16638/j.cnki.1671-7988.2017.21.022

CLC NO.: U462.1

A

1671-7988 (2017)21-60-03

谭密,男,硕士,就职于湖北汽车工业学院,主要从事汽车电控及电动汽车能量回收方面研究。基金项目:*汽车零部件技术湖北省协同创新项目(2015XTZX04)和湖北汽车工业学院硕士研究生创新基金项目(Y2016307)资助。