航空发动机叶片前后缘自由式砂带抛光技术

2017-11-20张军锋史耀耀蔺小军段继豪

张军锋, 史耀耀, 蔺小军, 段继豪

西北工业大学 现代设计与集成制造技术教育部重点实验室, 西安 710072

航空发动机叶片前后缘自由式砂带抛光技术

张军锋, 史耀耀*, 蔺小军, 段继豪

西北工业大学 现代设计与集成制造技术教育部重点实验室, 西安 710072

由于叶片前后缘(LTE)的轮廓形状和表面质量将对航空发动机的气动性能和叶片的疲劳性能产生直接影响,因此为提高前后缘的轮廓度和表面质量,通过对目前航空发动机叶片前后缘抛光所存在的问题进行分析,结合叶片前后缘抛光工艺要求,并基于自由式砂带抛光的工艺特点,提出了叶片前后缘自由式砂带抛光工艺方法;针对该抛光工艺方法,建立其砂带张紧力控制系统,确定了抛光加工中的砂带走刀步长计算公式及抛光轨迹规划方法;最后以某型号叶片的前后缘作为加工对象进行抛光实验研究。检测结果显示:叶片前后缘轮廓度误差小于0.01 mm,其表面粗糙度小于0.4 μm,证实了该抛光工艺方法对提高叶片前后缘的轮廓度和表面质量的有效性。

航空发动机叶片; 前后缘; 柔性抛光; 自由式砂带; 轨迹规划

叶片前后缘(Leading and Trailing Edges, LTE)分别为发动机叶片的进气口和出气口,其轮廓形状对叶片的气动性能有决定性作用。研究表明,在航空发动机的运行过程中,叶片在气动力的作用下产生的最大弯曲应力位于叶片的前后缘,易导致前缘(Leading Edge, LE)烧蚀或龟裂、后缘(Trailing Edge, TE)裂纹等[1];资料显示,涡轮I级导向叶片,常会出现前缘烧蚀或龟裂、后缘裂纹等现象[2];另外,由于航空发动机工作于高温、高压、高转速和严酷载荷条件,导致叶片的前后缘容易产生大面积高温热腐蚀[3]。可见前后缘的表面质量对发动机的工作性能和和寿命有决定性意义,而加工缺陷容易导致前后缘产生疲劳失效,进而影响发动机寿命,严重时可能发生机毁人亡的灾难性后果。据统计,疲劳失效80%以上始于表面加工缺陷,如切削刀痕、加工残余应力状态不均匀、表面烧伤、表面波纹、表层组织损伤、磨削条带等[4]。由此可见,结构件的疲劳性能很大程度上取决于加工表面的表面质量,因此提高叶片前后缘的轮廓度和表面质量对发动机叶片性能和寿命具有重要意义。

国内目前对于叶片前后缘的抛光主要采用人工打磨抛光的方法,其一致性差、劳动强度高、环境恶劣、效率低下,成为航空发动机制造的瓶颈。文献[5-6]对砂带磨削的材料去除率模型进行了研究;文献[7]对砂带磨削材料去除率的控制方法进行了研究;文献[8]对砂带抛光的材料去除机理进行了研究;文献[9-10]对砂带磨削工艺参数对表面质量的影响规律进行了研究;文献[11]对砂带磨削表面的粗糙度分布特征进行了研究。这些研究对本文的研究提供了理论基础。文献[12-13]对整体叶盘叶片的砂带磨削技术进行了研究;文献[14-15]对叶片的砂带抛光技术进行研究;文献[16-17]对叶片的砂带磨削技术进行了研究。这些研究针对的是叶片的叶盆和叶背型面,而对于叶片的前后缘抛光,目前的研究极少。文献[18]采用自适应CBN砂带磨削方法对精锻叶片进行抛光,并进行了抛光实验,结果表明,和人工抛光相比,砂带抛光前后缘后的形状尺寸精度和表面质量明显提高;文献[19]针对叶片前后缘提出了七轴联动数控砂带研磨法,并通过砂带磨削试验证明该方法的可行性,在此基础上进行了磨削工艺参数优化,并提出了改进方案;文献[20]利用砂带对叶片前后缘进行抛光,其基于叶片型面构造特点和砂带磨削特性的分析,规划了叶片边缘抛磨工具加工轨迹,并通过抛光实验进行验证,叶片边缘型面表面质量有明显改善。这些研究目前处于实验研究阶段,尚无法应用于实际加工。

因此,为解决航空发动机叶片前后缘的表面质量问题,本文在上述研究基础上,以叶片前后缘为研究对象,展开其自由式砂带抛光技术研究,并对影响抛光表面质量的关键技术进行研究,通过抛光实验验证其方法的可行性,得到较好的前后缘轮廓度及较高的表面质量,提高了前后缘的加工效率,为前后缘的加工提供基础。

1 前后缘抛光工艺要求

抛光工艺过程是一个磨具与工件表面切触并相对运动的过程。随着航空发动机性能的不断提升,为了满足其气动性能要求,叶片越来越薄,前后缘部分厚度甚至小于0.1 mm[21]。若采用不具有弹性变形能力的磨具通过数控行切方式进行前后缘圆弧的抛光,由于磨具的变形和磨损、工件装夹误差、机床误差、工件变形等加工误差的存在,若依据理论模型进行抛光轨迹规划,一方面,容易造成前后缘的过抛或欠抛,甚至同时出现多种过抛现象,如图1(a)~图1(c)所示;另一方面由于抛光行距的存在,存在的接刀痕会对抛光表面质量产生影响。再者,由于铣削加工后的表面波纹或啃切刀痕现象的存在及前后缘刚性较差等原因,易产生颤振甚至共振,引起抛光力的无规则变化甚至突变,易造成前后缘的严重磨坏,导致叶片报废,如图1(d)所示。此外,由于抛光工具尺寸远大于前后缘尺寸,导致抛光工具与前后缘未能实现有效切触,亦容易造成前后缘的欠抛。

因此,在叶片前后缘的抛光过程中,一方面要求抛光工具有良好的柔性,能与工件实现有效切触,保证抛光过程中材料去除率的均匀性,有效避免“过抛”或“欠抛”现象的发生,提高抛光结果的一致性;另一方面,防止抛光过程过多的抛光热造成前后缘表面的灼伤,满足叶片前后缘的使用要求:表面粗糙度小于0.4 μm,轮廓度为0.08 mm;此外,加工效率要高,以提高前后缘的抛光效率,缩短其加工周期,降低叶片生产成本。

2 抛光工艺方法提出

砂带主要由基材、粘接剂和磨粒等组成,其中,抛光所用砂带基材通常选用柔软性好、强度高的布基材,同时粘接剂也是具有柔性的树脂胶,因此柔软性良好。自由式砂带抛光是利用砂带张紧后自身的挠性对工件进行抛光,当砂带和叶片的前后缘接触时,在张紧力FT的作用下,可以实现和前后缘的良好接触,如图2所示。

前后缘自由式砂带抛光方法是使砂带在叶片前后缘的压力作用下形成V形弯曲,在此基础上使砂带和叶片做相对运动,以此来完成圆弧形航空发动机叶片前后缘的抛光,如图3所示。根据Preston方程,抛光过程中的材料去除率可以用式(1)表示[22]:

(1)

式中:H为材料去除厚度;kP为Preston系数,决定于砂带的磨粒材料、磨料粒度和工件的硬度等;Fn为法向抛光力;A为接触面积;vr为砂带与叶片的相对运动速度。

由于砂带的张紧力相同,因此接触面的法向作用力Fn均匀分布且大小一样;又因为叶片前后缘的型面截面均为近似半圆形,因此接触面积A大小一样。当砂带选好以后,抛光过程中的砂带线速度和工件的进给速度保持不变,因此vr保持不变,根据式(1)可知,自由式砂带抛光可使抛光过程中前后缘的材料去除率保持恒定。

从上述分析可知,自由式砂带抛光一方面可避免因无法有效切触造成的前后缘“欠抛”问题,另一方面可避免因抛光力控制不当造成的叶片损伤,同时抛光过程材料去除率恒定,兼有研磨的效果,可显著提高前后缘抛光的质量;兼之砂带磨削具有冷态特性[23],不会导致叶片前后缘的灼伤,而又大大增加了作用面积,提高了抛光效率。因此本文将自由式砂带抛光方法作为圆弧形叶片前后缘的抛光工艺方法。

3 自由式砂带抛光技术

3.1 张紧力控制

从前文分析可知,保持砂带张紧力大小恒定是保证抛光过程中材料去除率恒定的重要因素。当砂带处于工作状态时,在张紧力的作用下,砂带会慢慢变长,会对砂带张紧力产生影响;同时,在自由式砂带抛光前后缘的过程中,由于叶片与砂带的接触作用,亦对砂带张紧力产生影响。而砂带的松紧程度对砂带抛光的效率、抛光表面粗糙度和砂带寿命有重要影响,为此需对砂带抛光的张紧力进行实时控制。叶片前后缘所受的力如图4 所示,在叶片的接触作用下,砂带张紧力FT如式(2)所示[23]。

(2)

式中:FT0为砂带初始张紧力;μ为砂带与工件之间的摩擦系数;θ为砂带在前后缘上的包角。

图4为自由式砂带抛光前后缘的过程中砂带对前后缘圆弧所形成的包角θ,图中:θ1和θ2分别为包角θ在竖直方向的2个分角;φ1为包角θ靠近接触轮一侧的边和接触轮中心与前后缘圆弧中心连线之间的夹角,φ2为接触轮中心与前后缘圆弧中心连线和水平方向之间的夹角。由图4中几何关系可知:

θ=θ1+θ2

(3)

θ1=90°-(φ1+φ2)

(4)

式中:φ1=arccos((R+r)/l1),R为砂带机构接触轮半径,r为叶片前后缘圆弧半径,l1为前后缘中心与接触轮中心距离;φ2=arcsin(l2/l1),l2为前后缘中心与接触轮中心的竖直距离。由此可得θ1的计算公式为

(5)

同理,可得θ2的计算公式为

(6)

式中:R′为导辊半径;l3为前后缘中心与导辊中心的距离;l4为前后缘中心与导辊中心的竖直距离。

将式(5)、式(6)代入式(3)可得θ的计算公式为

(7)

图5所示为本研究所采用的砂带抛光机构,其中,张紧力由气缸提供。张紧力控制系统主要由气源、低摩擦气缸、比例减压阀、减压阀、压力传感器、工控机、A/D和D/A转换装置、驱动器及功率放大器等组成,如图6所示。工控机作为控制器,对气缸无杆腔压力反馈信号进行采集、处理并发出控制信号;减压阀用于控制气缸有杆腔的压力,使其保持恒定且可调;比例减压阀将控制信号转换为压力信号并通过控制气缸的气体流量来对气缸活塞杆位移进行实时控制,从而对砂带张紧力进行实时控制。

3.2 走刀步长确定

为了保证抛光表面质量的均匀性,因此采用等步长法[24]确定砂带机构的走刀步长,如图7所示,图中:P1,P2, …,Pm表示分割点,m为分割点的数目。设相邻两个分割点两点之间距离为走刀步长ls,将分割点P1和P2之间的弧线近似看作圆弧,则根据图7中几何关系可知:

(8)

由式(8)可知,走刀步长和前后缘中心线的曲率半径及相邻两个分割点间圆弧所对应的圆心角有关。根据高等数学知识可知,sinα≈α-α3/6,故δ=lc-ls≈ρα3/3。事实上,由于前后缘是连接叶盆和叶背的过渡部位,其弯扭程度相对于叶盆或者叶背型面小很多,其曲率变化较小,即α较小,故δ很小,如图8所示(ρ=0.5 mm)。结合实际经验,取ls=0.6B~0.8B。

3.3 抛光轨迹规划

利用确定的走刀步长ls,通过UG NX软件对叶片模型中的前后缘中心线进行分割并分别获取各分割点Pk及其在叶片积叠轴上投影点Qk的坐标,k=0,1,…,m。设砂带控制点为接触轮几何中心,则抛光过程的具体步骤如下:

步骤1 在初始P0点时,叶片围绕前后缘中心线摆动β-θ,β为前后缘圆弧所对圆心角。

步骤2 砂带控制点由P0点移动步长ls到P1点,然后叶片围绕前后缘中心线摆动-(β-θ)。

步骤3 砂带控制点由P1点移动步长ls到P2点,然后叶片围绕前后缘中心线摆动β-θ。

步骤4 重复步骤1~步骤3,即可完成叶片前后缘的抛光,如图9所示。

从上述分析可知,在叶片前后缘的抛光过程中,叶片进给运动为在Pk点围绕前后缘中心线的摆动,其运动轨迹为

Sk=(-1)k(β-θ)

(9)

式中:k=0,1,…,m。

走刀轨迹通常是指抛光工具的运动轨迹,为了方便,将接触轮几何中心点作为前后缘抛光时的抛光点位,其轨迹定义为抛光轨迹。图10为采用自由式砂带抛光方法进行叶片前后缘抛光的过程示意图,图中:虚线表示叶片围绕其设计回转中心——积叠轴[25]摆动γ(0≤γ≤|β-θ|)后叶片和砂带机构的状态;Pk0和Pk*分别表示在Pk点前后缘圆弧中心的初始坐标和叶片摆动γ后的坐标;Uk0和Uk*分别表示在Pk点接触轮几何中心的初始坐标和叶片摆动γ后的坐标;Lk表示在Pk点时前后缘圆弧中心与叶片积叠轴的距离。

由图10可知,在抛光过程中,接触轮和前后缘中心线的相对位置保持不变,即二者的坐标差保持不变,恒为(0,Δy,Δz)。设叶片积叠轴所在轴为X轴,竖直方向为Z轴,Pk点坐标为(xk,yk,zk),则Qk点坐标为(xk, 0, 0),接触轮几何中心点坐标Uk为(xk,yk-Δy,zk-Δz),由此可得抛光点位的轨迹为

(10)

4 抛光实验

采用自由式砂带抛光工艺方法进行航空发动机某型号叶片的前后缘抛光实验研究。叶片长度约80 mm,宽度约30 mm,材料为TC4,砂带磨粒材质为SiC,具体抛光参数见表1。整个抛光过程分粗抛、半精抛和精抛三个工序进行,图11是某航空发动机叶片前后缘抛光现场。抛光实验开始前,在叶片前后缘轮廓线上均匀取5个点进行表面粗糙度的检测,同时在选取的5个点,沿前后缘圆弧均匀取5点进行轮廓度的检测,取其平均值作为轮廓度的检测结果,如图11所示。抛光后检测的项目与部位和抛光前相同。

砂带张紧力采用Advantech公司生产的IPC-610-H型工控机进行控制,控制循环周期为0.05 s。通过PCL818L数据采集卡、PCL730隔离数字量I/O卡和PCL726 D/A模拟量输出卡等进行数据的采集、转换和输出。采用LabWindows/CVI软件对所采集的数据进行显示和处理,并通过工控机发出指令信号对气动压力系统进行控制,从而实现对砂带张紧力的实时控制。该抛光实验中,张紧力FT=5 N。

表1 抛光参数Table 1 Polishing parameters

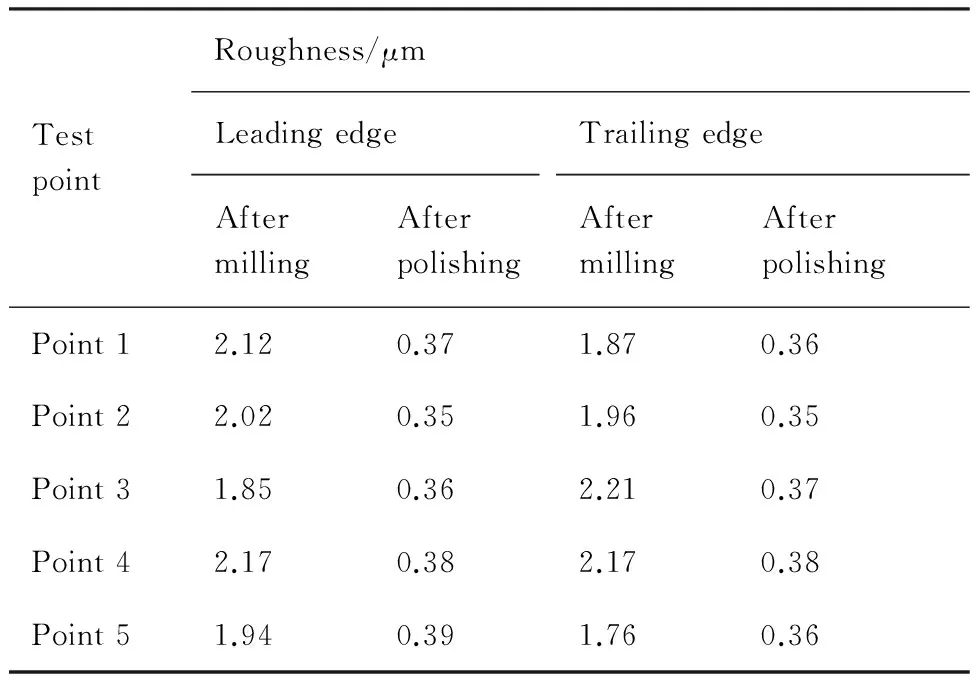

利用三坐标测量机进行前后缘轮廓度的检测。表2 为铣削后和抛光后的前后缘的轮廓度,图12和图13分别为铣削后和抛光后的前后缘的轮廓误差和表面状况对比图,可见,抛光后前后缘的轮廓形状保持良好,轮廓度一致性显著提高,轮廓度误差均小于0.01 mm;前后缘表面粗糙度和表面形貌采用奥地利Alicona公司生产的IFM-G4三维表面形貌测量仪进行观测。表3为铣削后和抛光后的前后缘的表面粗糙度,由表3和图13 可知,抛光后前后缘的表面粗糙度明显降低,其表面粗糙度小于0.4 μm。

表2 铣削后和抛光后的前后缘轮廓度

Table 2 Profile tolerance of LTE after milling and polishing

TestpointProfiletolerance/mmLeadingedgeTrailingedgeAftermillingAfterpolishingAftermillingAfterpolishingPoint10.0680.0080.0520.009Point20.0420.0070.0570.007Point30.0530.0080.0620.007Point40.0410.0060.0430.008Point50.0550.0070.0390.006

实验结果表明,通过自由式砂带抛光工艺方法抛光后的叶片前后缘轮廓度和表面粗糙度均满足其设计要求,验证了叶片前后缘自由式砂带柔性抛光技术。此外,该方法实现了叶片前后缘的抛光的自动化,与人工抛光相比,其抛光表面质量一致性大大提高。

TestpointRoughness/μmLeadingedgeTrailingedgeAftermillingAfterpolishingAftermillingAfterpolishingPoint12.120.371.870.36Point22.020.351.960.35Point31.850.362.210.37Point42.170.382.170.38Point51.940.391.760.36

5 结 论

1) 基于目前航空发动机叶片前后缘抛光中所存在问题分析,提出了叶片前后缘抛光工艺要求。

2) 基于自由式砂带抛光的特点分析,提出了叶片前后缘数控自由式砂带抛光工艺方法。

3) 建立了砂带张紧力控制系统,针对前后缘自由式砂带抛光方法,确定了走刀步长计算公式,研究了抛光轨迹规划方法。

4) 抛光实验表明,前后缘的轮廓度误差小于0.01 mm,表面粗糙度小于0.4 μm,能够满足航空发动机叶片前后缘的抛光要求。

[1] 李文成. 机械装备失效分析[M]. 北京: 冶金工业出版社, 2008: 585-586. LI W C. Failure analysis of mechanical equipment[M]. Beijing: Metallurgical Industry Press, 2008: 585-586 (in Chinese).

[2] 李晓红, 熊华平, 张学军. 先进航空材料焊接技术[M]. 北京: 国防工业出版社, 2012: 456-457. LI X H, XIONG H P, ZHANG X J. Advanced aviation welding technology[M]. Beijing: National Defence Industry Press, 2012: 456-457 (in Chinese).

[3] 李金桂, 赵闺彦. 腐蚀和腐蚀控制手册[M]. 北京: 国防工业出版社, 1988: 165-166. LI J G, ZHAO G Y. Corrosion and corrosion control manual[M]. Beijing: National Defence Industry Press, 1988: 165-166 (in Chinese).

[4] 赵振业. 高强度合金抗疲劳应用技术研究与发展[J]. 中国工程科学, 2005, 7(3): 90-94. ZHAO Z Y. Investigation and development status of the application technology to improve fatigue behavior of high strength alloys[J]. Engineering Science, 2005, 7(3): 90-94 (in Chinese).

[5] JOURANI A, DURSAPT M, HAMDI H, et al. Effect of the belt grinding on the surface texture: Modeling of the contact and abrasive wear[J]. Wear, 2005, 259(7): 1137-1143.

[6] WU S H, KAZEROUNIAN K, GAN Z X, et al. A material removal model for robotic belt grinding process[J]. Machining Science and Technology, 2014, 18(1): 15-30.

[7] SONG Y X, LIANG W, YANG Y. A method for grinding removal control of a robot belt grinding system[J]. Journal of Intelligent Manufacturing, 2012, 23(5): 1903-1913.

[8] BRINKSMEIER E, RIEMER O, GESSENHARTER A. Finishing of structured surfaces by abrasive polishing[J]. Precision Engineering, 2006, 30(3): 325-336.

[9] ALAGUMURTHI N, PALANIRADJA K, SOUNDARARAJAN V. Optimization of grinding process through design of experiment (DOE)—A comparative study[J]. Materials and Manufacturing Processes, 2006, 21(1): 19-21.

[10] WANG J T, ZHANG D H, WU B H, et al. Kinematic analysis andfeedrate optimization in six-axis NC abrasive belt grinding of blades[J]. The International Journal of Advanced Manufacturing Technology, 2015, 79(1-4): 405-414.

[11] BIGERELLE M, GAUTIER A, HAGEGE B, et al. Roughness characteristic length scales of belt finished surface[J]. Journal of Materials Processing Technology, 2009, 209(20): 6103-6116.

[12] XIAO G J, HUANG Y. Constant-load adaptive belt polishing of the weak-rigidityblisk blade[J]. The International Journal of Advanced Manufacturing Technology, 2015, 78(9-12): 1473-1484.

[13] 肖贵坚, 黄云, 伊浩. 面向型面精度一致性的整体叶盘砂带磨削新方法及实验研究[J]. 航空学报, 2016, 37(5): 1666-1676. XIAO G J, HUANG Y, YI H. Experimental research on the new belt grinding method for the consistency of the blisk profile and surface precision[J]. Acta Aeronautica et Astronautica Sinica, 2016, 37(5): 1666-1676 (in Chinese).

[14] 蔺小军, 杨艳, 吴广, 等. 面向叶片型面的五轴联动柔性数控砂带抛光技术[J]. 航空学报, 2015, 36(6): 2074-2082. LIN X J, YANG Y, WU G, et al. The research of flexible polishing technology of five-axis NC abrasive belt for blade surface[J]. Acta Aeronautica et Astronautica Sinica, 2015, 36(6): 2074-2082 (in Chinese).

[15] 段继豪, 史耀耀, 张军锋, 等. 航空发动机叶片柔性抛光技术[J]. 航空学报, 2012, 33(3): 573-578. DUAN J H, SHI Y Y, ZHANG J F, et al. Flexible polishing technology for blade of aviation engine[J]. Acta Aeronautica et Astronautica Sinica, 2012, 33(3): 573-578 (in Chinese).

[16] 李大奇, 张雷, 叶卫东, 等. 叶片双面砂带磨削机床及磨削实验研究[J]. 组合机床与自动化加工技术, 2014(12): 148-149. LI D Q, ZHANG L, YE W D, et al. Research on double-side machine tool and grinding experiment for blade finishing[J]. Modular Machine Tool & Automatic Manufacturing Technique, 2014(12): 148-149 (in Chinese).

[17] ZHANG M D, WANG X L. Research of belt grinding machining method and technology for large-scale blade[J]. Hydromechatronics Engineering, 2014, 42(24): 62-66.

[18] XIAO G J, HUANG Y. Equivalent self-adaptive belt grinding for the real-R edge of an aero-engine precision-forged blade[J]. The International Journal of Advanced Manufacturing Technology, 2015, 83(9): 1697-1706.

[19] LIU Z Y, HUANG Y, WEI H P, et al.Research on the technology of NC abrasive belt grinding for the leading and trailing edges of aero-engine blades[J]. Advanced Materials Research, 2013, 797: 67-72.

[20] 张明德, 王加林. 航空发动机叶片边缘柔性抛磨技术研究[J]. 重庆理工大学学报(自然科学), 2015, 29(6): 32-36. ZHANG M D, WANG J L. Research on flexible polishing technology for edge of aero-engine blade[J]. Journal of Chongqing University of Technology(Natural Science), 2015, 29(6): 32-36 (in Chinese).

[21] 郝炜, 蔺小军, 单晨伟, 等. 薄壁叶片前后缘加工误差补偿技术研究[J]. 机械科学与技术, 2011, 30(9): 1446-1450. HAO W, LIN X J, SHAN C W, et al. Research on the machining error compensation for the leading and trailing edges of thin-walled blades[J]. Mechanical Science and Technology for Aerospace Engineering, 2011, 30(9): 1446-1450 (in Chinese).

[22] PRESTON F W. Glass technology[J]. Journal of the Society of Glass Technology, 1927, 11(8): 277-281.

[23] 黄云, 黄智. 现代砂带磨削技术及工程应用[M]. 重庆: 重庆大学出版社, 2008: 2-12, 165-170. HUANG Y, HUANG Z. The modern abrasive belt grinding technology and engineering application[M]. Chongqing: Chongqing University Press, 2008: 2-12, 165-170 (in Chinese).

[24] 刘雄伟. 数控加工理论与编程技术[M]. 北京: 机械工业出版社, 1994: 66-70. LIU X W. Theory and programming technology of NC machining[M]. Beijing: China Machine Press, 1994: 66-70 (in Chinese).

[25] 蔺小军, 单晨伟, 王增强, 等. 航空发动机叶片型面三坐标测量机测量技术[J]. 计算机集成制造系统, 2012, 18(1): 125-131. LIN X J, SHAN C W, WANG Z Q, et al. Measurement techniques of coordinate measuring machine for blade surface of aero-engine[J]. Computer Integrated Manufacturing System, 2012, 18(1): 125-131 (in Chinese).

(责任编辑:李世秋)

*Corresponding author. E-mail: shiyy@nwpu.edu.cn

Freestyle belt polishing technology for leading and trailing edges of aero-engine blade

ZHANG Junfeng, SHI Yaoyao*, LIN Xiaojun, DUAN Jihao

TheKeyLaboratoryofContemporaryDesignandIntegratedManufacturingTechnology,MinistryofEducation,NorthwesternPolytechnicalUniversity,Xi’an710072,China

As the key part of the blade, the leading and the trailing edges (LTE) play a very important role in aero-engine. The profile of the LTE can directly affect the aerodynamic performance of aero-engine, and its surface quality can largely determine the fatigue life of the blade. To reduce the profile error and improve the surface quality, the problems existing in LTE polishing process are analyzed. Based on the polishing requirements of LTE and the process features of abrasive belt polishing, the method of freestyle belt polishing process with tension force control system for LTE is proposed. The calculation formula for feeding step length and polishing path planning method are obtained. The polishing experiments of a blade are carried out. The test results show that the profile accuracy and surface quality of LTE are improved significantly, with the profile error being less than 0.01 mm and roughness less than 0.4 μm.

aero-engine blade; leading and trailing edges; flexible polishing; freestyle belt; path planning

2016-04-18; Revised:2016-04-22; Accepted:2016-05-30; Published online:2016-06-14 09:07

URL:www.cnki.net/kcms/detail/11.1929.V.20160614.0907.002.html

National Science and Technology Major Project (2015ZX04001003)

http://hkxb.buaa.edu.cn hkxb@buaa.edu.cn

10.7527/S1000-6893.2016.0179

2016-04-18; 退修日期:2016-04-22; 录用日期:2016-05-30; 网络出版时间:2016-06-14 09:07

www.cnki.net/kcms/detail/11.1929.V.20160614.0907.002.html

国家科技重大专项 (2015ZX04001003)

*通讯作者.E-mail: shiyy@nwpu.edu.cn

张军锋, 史耀耀, 蔺小军, 等. 航空发动机叶片前后缘自由式砂带抛光技术[J]. 航空学报, 2017, 38(3): 420327. ZHANG J F, SHI Y Y, LIN X J, et al. Freestyle belt polishing technology for leading and trailing edges of aero-engine blade[J]. Acta Aeronautica et Astronautica Sinica, 2017, 38(3): 420327.

V261.2+5

A

1000-6893(2017)03-420327-09