2017款新君越30H全混动新技术特性(一)

2017-11-18王飞

王飞

2017款新君越30H全混动新技术特性(一)

王飞

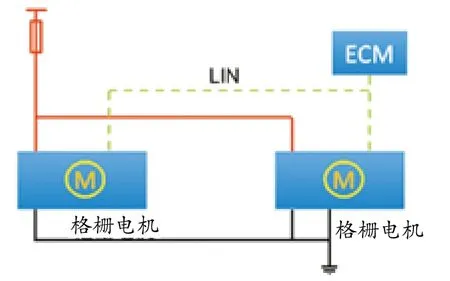

全新一代2017款新君越30H全混动车型延承全新一代君越的造型与内饰,搭载先进高效的混合驱动系统,可以实现0~100km/h加速仅8.9s,百千米综合油耗低至4.7L。通过混合动力车型尾部的标识“30H”或“HEV”字样,可以快速识别该车型是否属于混合动力。全新一代君越30H全混动车型的升级配置如表1所示。车辆配置有主动进气格栅,会在冷却液、空调冷凝器散热要求不高时,主动关闭进气格栅,降低风阻。系统设计有两个上下并联的格栅(如图1所示),发动机控制模块根据以下信号控制格栅的状态:

◆车辆速度

◆冷却液温度

◆风扇速度

◆空调管路压力

◆压缩机状态

◆环境温度

表1 配置

图1 主动进气格栅

图2 进气格栅控制

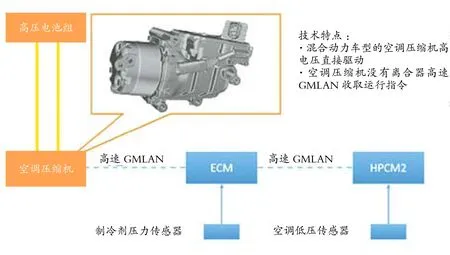

图3 压缩机控制

图4 电辅助加热器

发动机控制模块可以单独控制两个格栅打开或关闭(如图2所示),当车辆以高于41km/h的车速行驶超过13min后,格栅方可进入工作状态。环境温度极低时,格栅将保持关闭。空调压缩机采用高电压直接驱动且没有离合器,通过GMLAN收取运行指令(如图3所示).混合动力配置有空调辅助加热系统,空调控制模块通过PWM信号控制电辅助加热器的运行(如图4所示),当环境温度低于8℃,发动机水温低于75℃,且温度风门转至最热模式时,加热器将运行。全混动仪表显示信息取消了发动机转速表,新增电力指示表、REDAY指示灯、驾驶效率表等。由于混合动力车辆在启动后发动机可能不运转,因此,当“REDAY”指示灯点亮后就表示车辆已启动。打开位于娱乐系统的信息显示屏,点击“能源”选项,可以显示出混合动力的能量流动路径和油耗分布情况;点击屏幕底部的“流程”选项,可以显示当前车辆能量流动路径; 点击“信息”选项,将会显示最近50km的油耗分布状态,如图5所示。在混合动力的能量流动路径中显示以下状态(如图6所示):

◆能量关闭

◆电池能量

◆发动机的电池能量

◆发动机能量

◆再生能量回收

图5 信息显示屏

图6 能量流动路径

别克全新一代2017款君越30H全混动车型设计有M挡位,用于增强再生能量回收功能。驾驶员将挡位换入M挡(如图7所示),并松开加速踏板时,相比D挡,牵引制动效果更明显。即使未踩下制动踏板,也会点亮制动灯。设计有M1与M2两个梯度,M1最强。

图7 M挡位模式

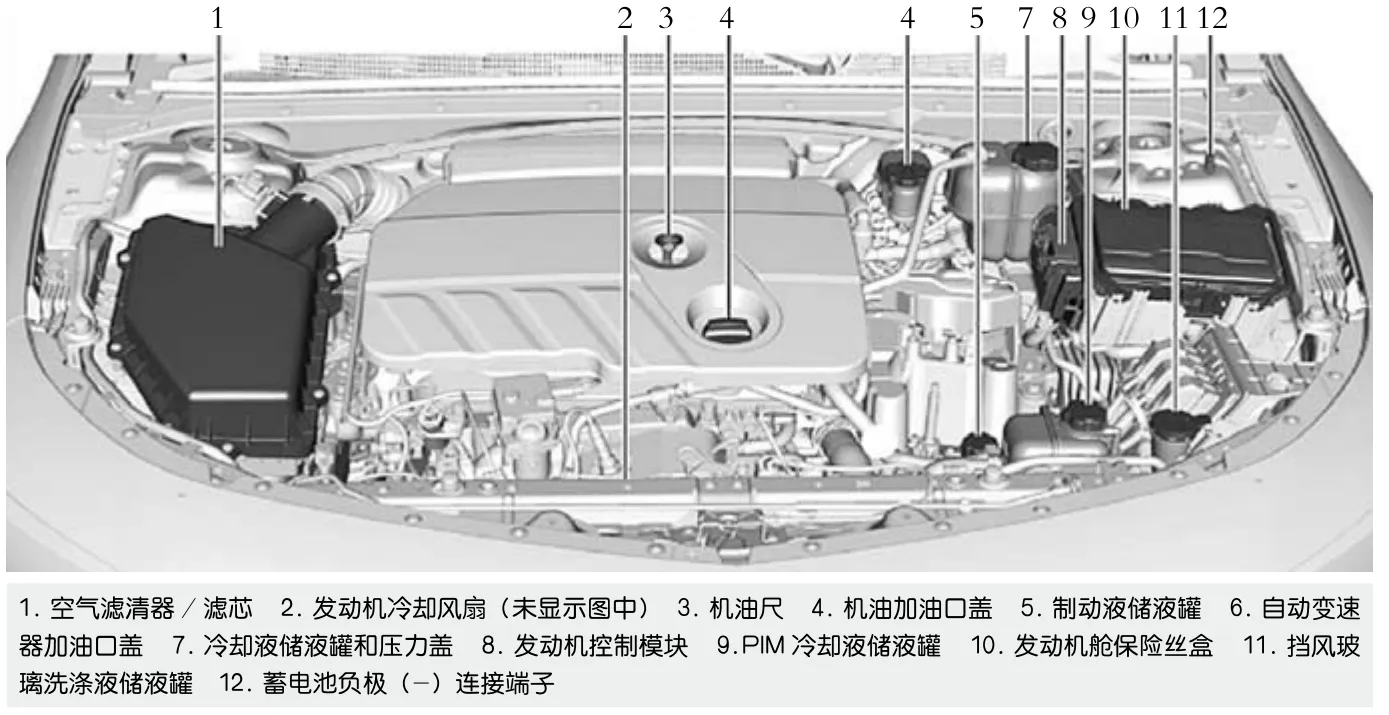

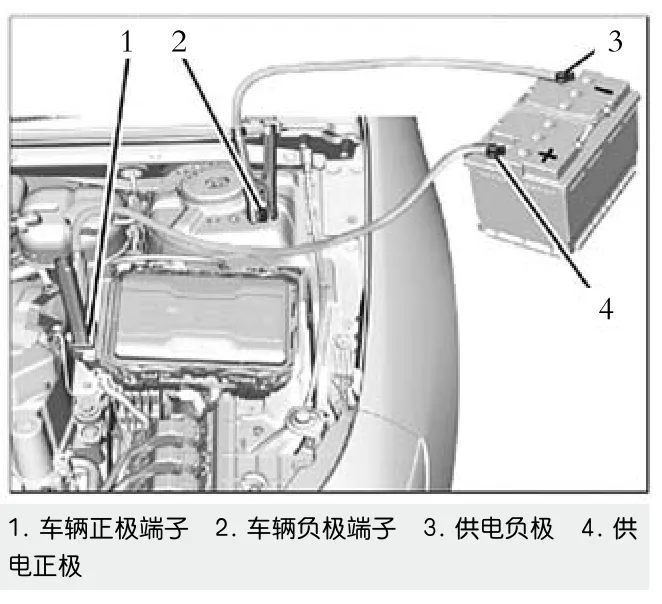

与纯内燃机汽车不同,此全混动车型机舱内还配备有PIM冷却液储液罐(如图8所示),用于冷却PIM部件.如表2所示为主要保养油液规则,需要说明的是PIM系统应使用去离子水的DEX-COOL冷却液。混合动力汽车12V蓄电池亏电时,可以使用跨接启动的方式启动车辆,方法与普通车型相同(如图9所示)。需要注意的是当车辆启动以后,发动机可能不运转,仅REDAY指示灯点亮。

表2 油液规格

图8 发动机机舱部件

别克全新一代2017款新君越30H全混动车型搭载1.8L LKN发动机,其主要技术参数如图10所示。LKN发动机采用了可变气门正时和中置缸内直喷技术,此外还采用了双级可变排量机油泵、水冷式废气再循环、排气热交换器等技术。通过这些系统可以有效提升发动机的燃油经济性。

图9 跨接启动

图10 LKN主要技术参数

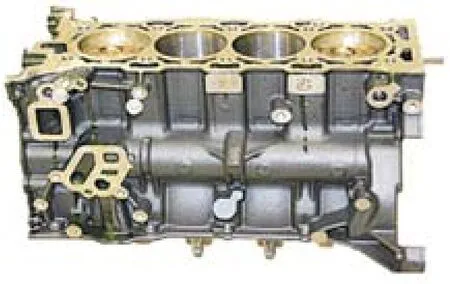

图11 缸体

LKN发动机的缸体(如图11所示)采用铸铁制造,因而缸筒内部没有使用缸套。缸体内部集成了大部分冷却液通道和水道,并预留了中置平衡轴安装孔,但在本发动机中并没有使用。曲轴由一体式大瓦盖紧固到缸体上,提高支撑强度,减少了噪声和震动。

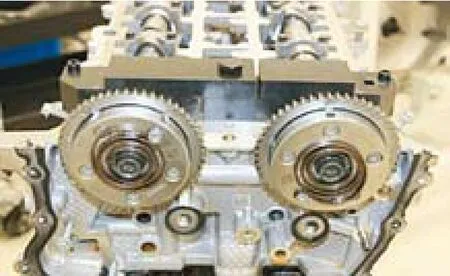

曲轴位置传感器信号盘采用磁环形式,安装在飞轮后部(如图12所示)。在维修时禁止用磁性物体接近曲轴位置信号盘,否则可影响曲轴位置信号输出的正确性,甚至导致车辆不能启动。缸盖部分的技术特点是采用了双顶置凸轮轴,凸轮轴采用空心加工工艺,凸轮和凸轮轴信号发生器采用压入方式和凸轮轴相连,缸盖内部集成进气歧管,可减轻重量。气门驱动机构采用了液压挺柱和随动滚指(如图13所示)。可以减少驱动机构的摩擦,提高燃油经济性,并且免调气门间隙。

图12 曲轴

图13 缸盖

LKN发动机采用双级可变排量机油泵(如图14所示),发动机控制模块通过控制机油压力电磁阀来调节机油泵排量,在发动机不需要高压润滑油时,降低机油泵的排量,降低燃油消耗。机油泵安装在曲轴前端,由曲轴直接驱动。机油压力控制电磁阀安装在机油滤清器上方的缸体上(如图15所示),机油压力为两级可调,当断电时机油压力为高压状态。LKN发动机机油泵的定子部分可在机油压力的作用下绕支点旋转,从而改变机油泵的排量。如图16所示,当电磁阀不通电时,仅A腔供油,B腔没有油压,油泵定子在弹簧力的作用下处于最大偏心率状态,机油泵排量大,输出油压高。当电磁阀通电时,A/B腔都与主油路油压相连,油压推动定子逆时针旋转,定子的偏心率减小,油泵排量减少,输出油压降低(如图17所示)。

图14 机油泵

图15 机油压力控制电磁阀

图16 机油泵高压模式

LKN发动机的水泵和电子节温器安装在缸体左侧(如图18所示),由曲轴通过专用皮带驱动。电子节温器安装在水泵的入水口,与来自散热器的水管接头制成一体,维修时作为总成更换。LKN发动机曲轴箱通风系统的大部分功能集成在气门室罩盖的油气分离器内(如图19所示),其内部包含一个PCV控制阀和单向阀,以及一条去向进气歧管的气体通道和一条回油通道。油水分离器在维修时不可分解。曲轴箱窜气进入油水分离器后经单向阀进入回油腔室。机油流回油底壳,窜气压力与弹簧合力克服大气压力推开PCV调节阀,进入进气歧管。曲轴箱窜气进入进气歧管后,在曲轴箱内产生真空。当曲轴箱内的真空与弹簧合力不足以克服大气压力时,PCV阀关闭,窜气不再进入进气歧管。

图17 机油泵低压模式

图18 水泵和节温器

图19 曲轴箱通风系统油气分离器

正时链条安装:

1.将曲轴链轮正时标记与机油泵壳体上的三角标记对正(如图20所示)。

图20 对正曲轴标记

2.将两凸轮轴转动到正时标记向上,并使用EN-51148将两凸轮轴固定(如图21所示)。

图21 固定凸轮轴

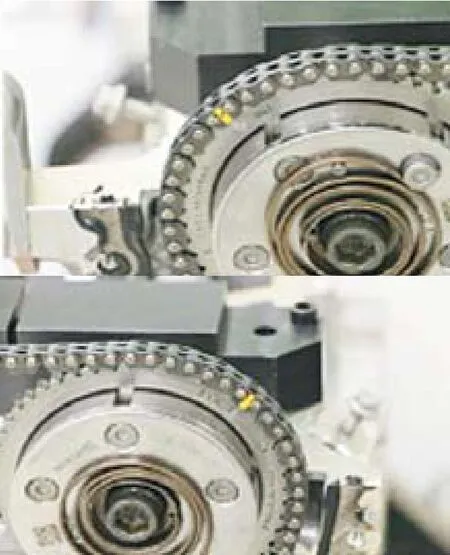

3.按正时标记,安装正时链条(如图22所示)。需要注意的是凸轮轴位置执行器上有两个正时标记,进气侧对准“INT”,排气侧对准“EXH”。

图22 安装正时链条

图23 EGR

图24 排气热交换器

4.安装正时链条导板。

5.安装正时链条张紧器导板和张紧器总成。

6.确认所有正时标记依然对正。

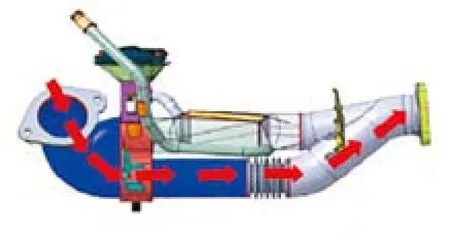

LKN发动机的EGR安装在发动机排气歧管上部(如图23所示),为外置式,通过发动机冷却液进行冷却。可在大负荷时,起到降低燃油消耗的作用。EGR系统的主要部件包括EGR阀、EGR阀冷却器、排气温度传感器。其中EGR阀控制废气再循环的工作时刻和工作量;EGR阀冷却器对参与废气再循环的冷却器进行冷却;排气温度传感器监测冷却前后的排气温度。在中低负荷时,通过VVT系统实现内部EGR功能,减少氮氧化物的排放;在高负荷时,外部冷却型 EGR进入工作,通过排气介入降低燃烧温度。减少原本用于为了降低燃烧温度而多喷的部分汽油,从而减少燃油消耗。排气热交换器位于三元催化器后方(如图24所示),其作用是为了提升暖机速度,加热驾驶室。排气热交换器有两种工作模式,即加热模式和旁通模式。在回执模式时,旁通阀门打开,排气经过热交换器,排气加热冷却液(如图25所示);当处于旁通模式时,旁通阀门关闭,排气不经过热交换器,对冷却液无加热(如图26所示)。排气热交换器的控制由发动机控制模块发送指令,HPCM2通过LIN网络执行控制。参考到的数据有:

◆环境温度

◆冷却液温度

◆发动机转速

◆变速器挡位

◆发动机运行时间

图25 加热模式

图26 旁通模式

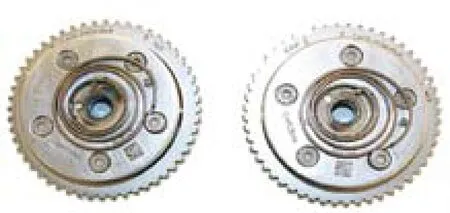

LKN发动机采用中置缸内直喷技术,在拆卸喷油器及燃油轨时需要使用专用工具,高压燃油泵在断电时采用低电压输出控制。LKN发动机配置了进排气双VVT系统,两侧凸轮轴位置执行器相同,在静止时均锁止在最大延迟位置(如图27所示)。

图27 VVT锁止位置

EN-51152曲轴前油封安装工具使用方法:

1.将新油封涂干净的发动机油套装在EN-51152上(如图28所示)。

图28 安装曲轴前油封工具

2.通过拧入发动机曲轴皮带轮螺栓将新油封压入(如图29所示)。

图29 安装曲轴前油封

EN-51151曲轴后油封安装工具使用方法:

1.将EN-51151-1与EN-51151-2如图30所示结合在一起。

图30 曲轴后油封安装步骤

2.将新油封涂干净的发动机机油套装在EV-51151-2上。

3.使 用EN-51151-1与EN-51151-2组合,将油封平稳压入曲轴后端盖。

4.将安装好油封的曲轴后端盖安装在发动机后端。

EN-51148凸轮轴锁定工具的使用(如图31所示):

图31 凸轮轴锁定工具的使用

1.将凸轮轴旋转至两侧正时标记向上的位置。

2.将EN-51148安装在两侧凸轮轴第一道轴承后方。

3.通过旋转凸轮轴位置执行器螺栓直到两侧凸轮轴被锁定。

4.先拧紧工具的中间螺栓,再拧紧两侧螺栓,凸轮轴锁定完成。

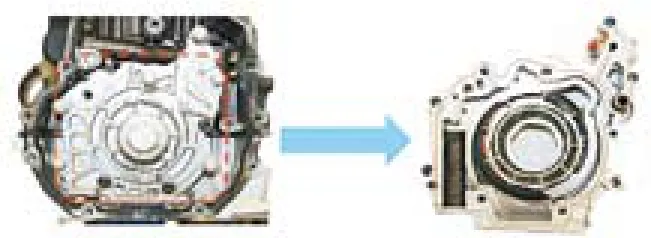

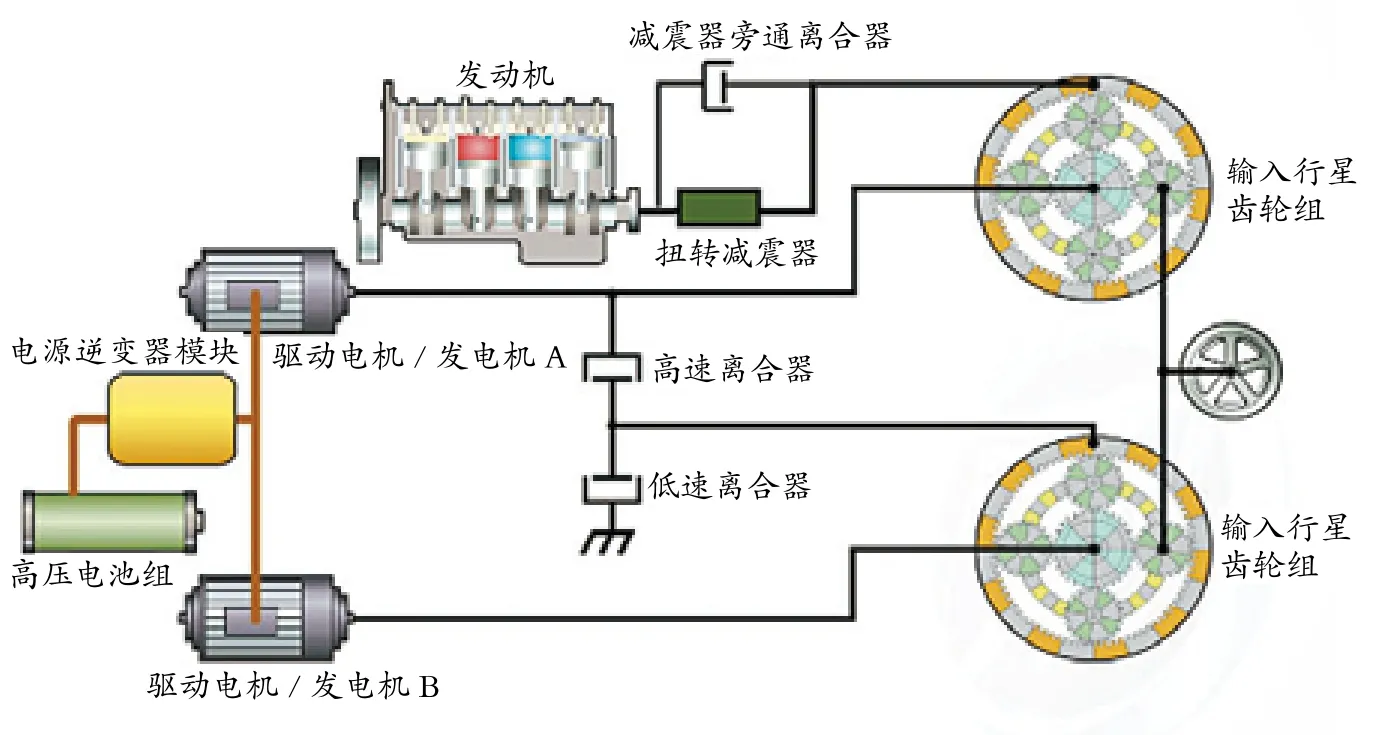

5ET50变速器(如图32所示)是一款机械驱动和电机驱动混合的自动变速器,专门用于混合动力车型。其主要特点如下:

图32 5ET50变速器

1.通过电机的转速变化改变传动比,实现无级变速。

2.变速器内部安装了两组单级行星齿轮机构,两个电机连接在其太阳轮上。

3.内部设有3组多片式离合器,切换不同的驱动模式。

4.变速器可以实现4种不同的驱动模式,应对不同工况。

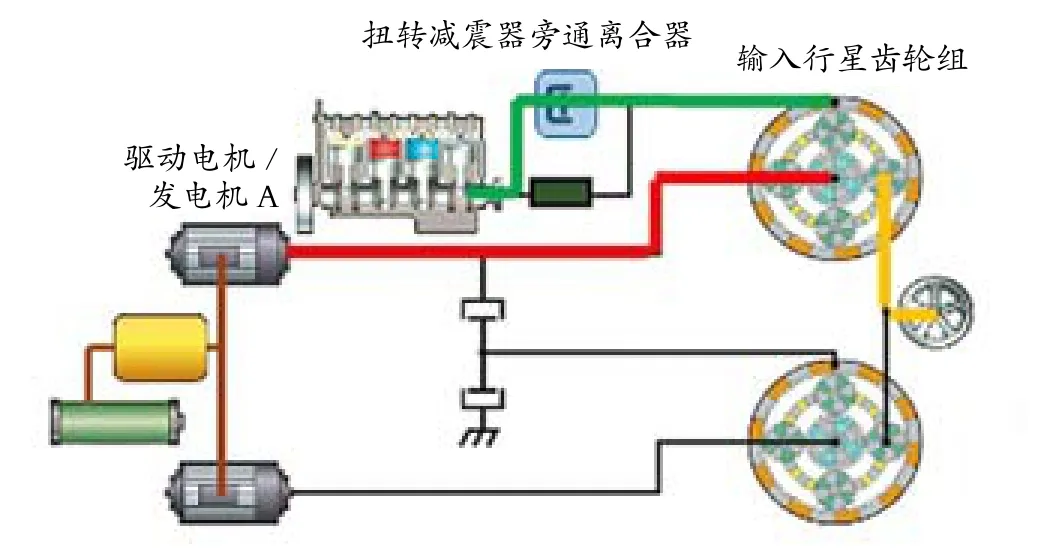

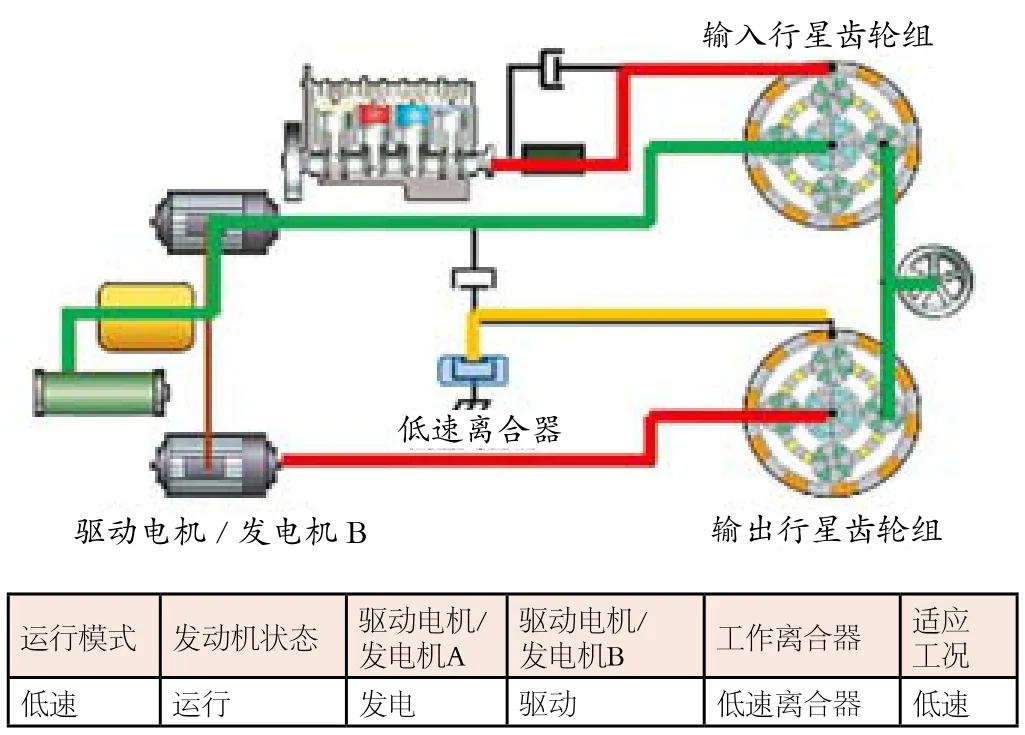

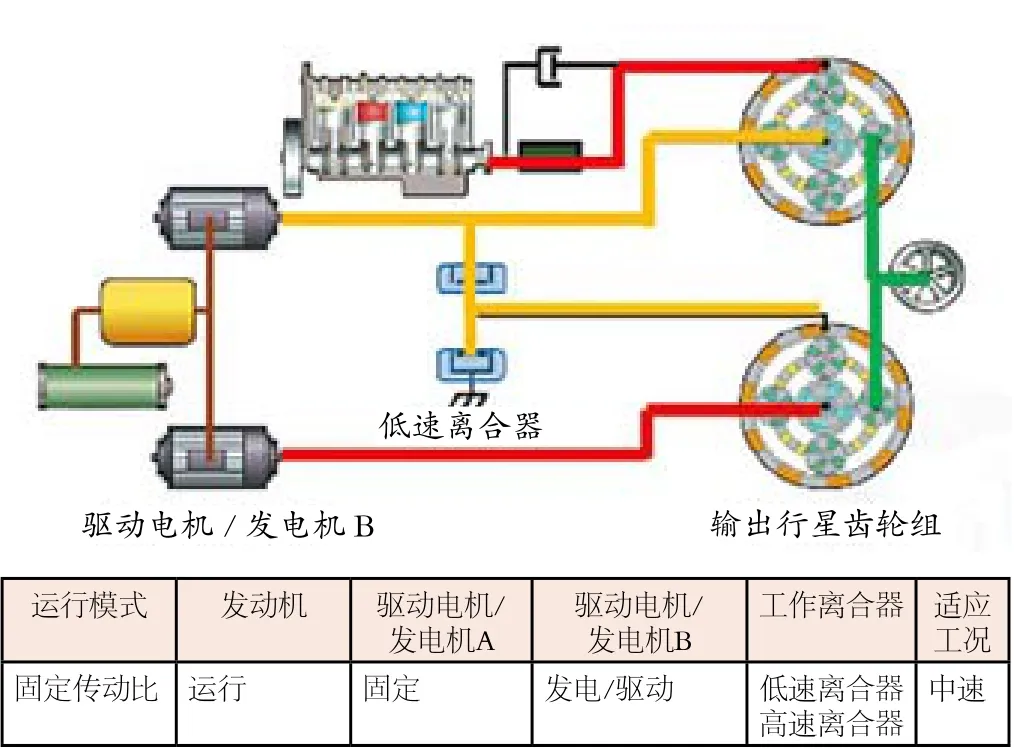

5ET50变速器的各种参数如表3所示。5ET50的5是指5种驱动模式(在本车型中只使用了4种驱动模式),E是指电子变速器,T代表横置,50是产品系列。5ET50变速器的内部结构可以简化为如图33所示的状态。其内部主要部件如下:

1.两组行星齿轮机构,分别为输入行星齿轮组和输出行星齿轮组。

2.3组离合器分别是减震器旁通离合器、高速离合器和低速离合器。

3.两个驱动电机,驱动电机/发电机A和驱动电机/发电机B。

表3 参数

图33 内部结构示意图

4.电源逆变器模块,安装在变速器总成内部,主要功能为控制两个电机。

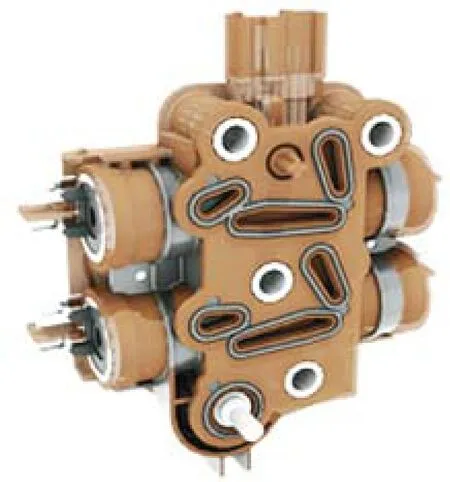

图34 旁通离合器

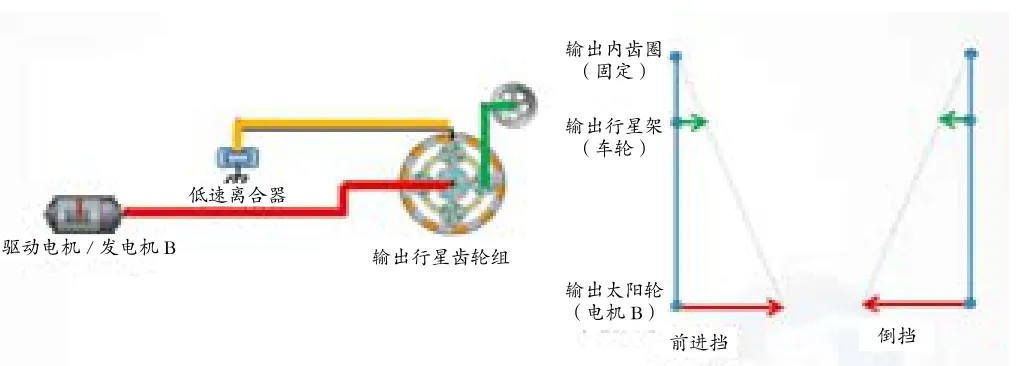

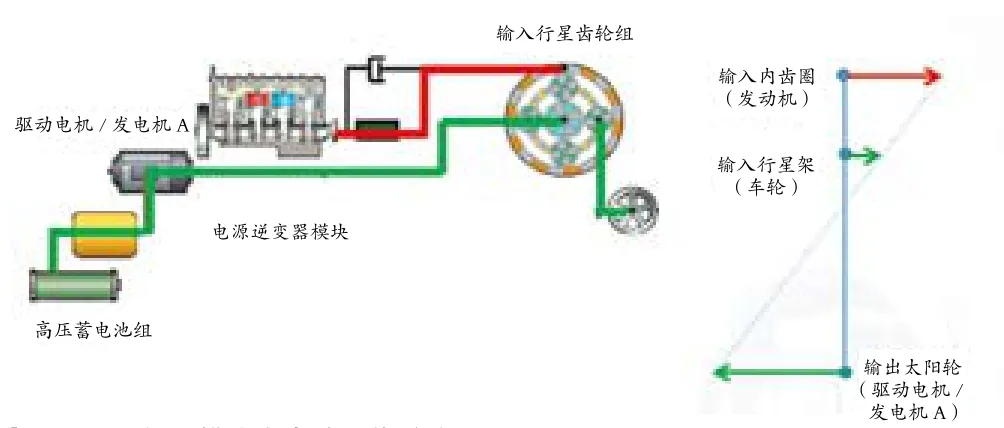

扭转减震器总成内有一个减震器旁通离合器(如图34所示),它安装在变速器前端,通过一个接合盘直接连在发动机飞轮上。它的功能是在发动机和变速器之间传递动力。在启动工况时,将由变速器内的电机驱动发动机运转,此时离合器接合,扭转减震器旁通,实现快速、平稳地启动。输入行星齿轮组安装在变速器前端,其主要部件有输入太阳轮、输入内齿圈和输入行星架。其中输入太阳轮通过其轴的花键直接连接在驱动电机/发电机A的转子上。输入内齿圈外部连接在扭转减震器总成上,输入行星架通过链条直接连接至主减速器输入齿轮,直接输出,并与输出行星架直接连接(如图35所示)。输出行星齿轮组安装在变速器后端,其主要部件有:输出太阳轮、输出内齿圈和输出行星架。其中输出太阳轮直接连接在驱动电机/发电机B的转子上。输出内齿圈通过低速离合器可以被固定有壳体上。输出行星架与输入行星架连接在一起作为输出(如图36所示)。

高速离合器安装在驱动电机/发电机A的转子上(如图37所示),它的形式为液压驱动多片式离合器。离合器接合后,可以驱动驱动电机/发电机A与输出内齿圈连接在一起。高速离合器在固定传动比模式和高速模式时接合工作。低速离合器(如图38所示)安装在变速器中部,与高速离合器形式相同,为液压驱动片式离合器。离合器接合后,输出内齿圈固定在壳体上。驱动电机/发电机A(如图39所示)安装在变速器后部,远离发动机处,是一个三相永磁同步电动机,转子为永磁材料,功率为54kW。此电机在多数情况下作为发电机使用,在高速模式下也可以参与驱动。此外,它还起到启动机的作用,可以在车辆静止或行驶时启动发动机。驱动电机/发电机B(如图40所示)安装在变速器前部,它的结构与驱动电机/发电机A相同,但功率较大,为60kW。电源逆变器模块(PIM)集成在了变速器内部,是两个电机的主控模块,通过将高压电池组的高压直流电转换为三相交流电(如图41所示),在合适的工况下驱动变速器内部的两个电机,实现驱动车辆或启动车辆的作用。也可以在再生制动时将电机产生的电能转换为直流电为高压电池组充电。

图35 输入行星齿轮部件

图36 输出行星齿轮部件

图37 高速离合器

图38 低速离合器

图39 驱动电机/发电机A

图40 驱动电机/发电机B

图41 电源逆变器模块

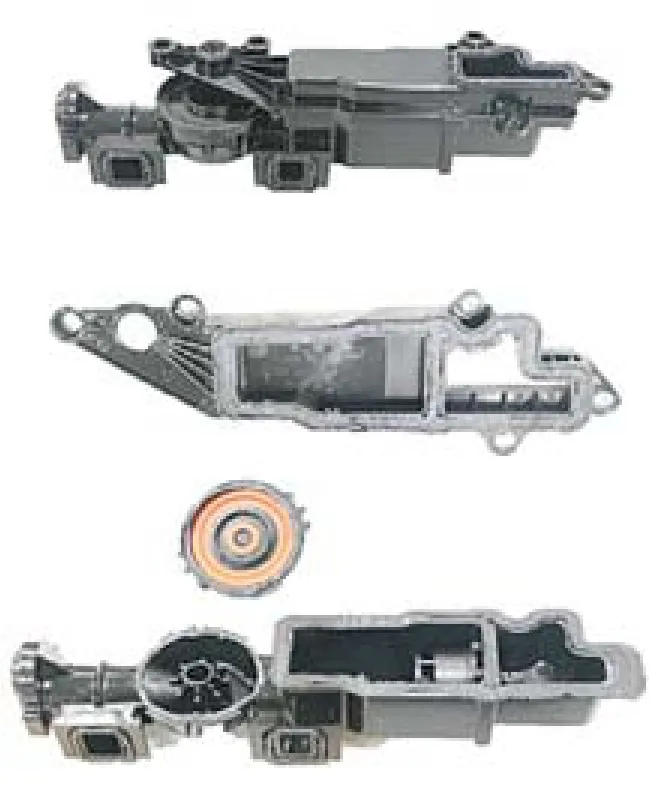

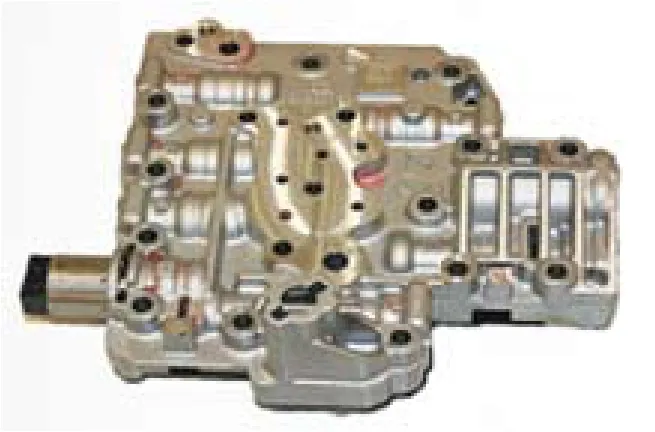

5ET50变速器的油泵采用电机驱动的方式,负责各组离合器的液压供应及变速器内部的润滑、冷却循环。其三相交流电机由电源逆变器模块直接驱动。电机与油泵总成安装在变速器下方(如图42所示)。每个电机内部都有一个电机位置传感器(如图43所示),电源逆变器模块内的电机控制模块可以通过电机位置传感器确定电机的转速、位置和方向。每个传感器内包含1组主动线圈、2组信号线圈、1个形状不规则的信号发生轮。电源逆变器模块向传感器主动线圈提供一个5V 10Hz的励磁信号,此信号在两组信号线圈和信号发生轮处产生磁场,信号轮的不同位置将会产生出不同的感应磁场,模块通过比较两组信号电压来确定电机的位置和传动方向。输出转速传感器(如图44所示)安装在驱动电机/发电机B的外壳上用于监测输出齿轮的转速和方向。传感器内部有两组传感器元件,二者相差半个齿,通过监测信号先后可以判定车轮运行方向。电磁阀体安装在变速器阀体侧盖内,其内部集成了4个压力控制电磁阀,分别为高速离合器压力控制电磁阀、低速离合器压力控制电磁阀、扭转减震器压力控制电磁阀以及润滑油路控制电磁阀(如图45所示)。此外,内部还集成了变速器油温度传感器,在维修时电磁阀体应作为总成更换,不可分解维修。液压控制阀体(如图46所示)安装在阀体侧盖内,它外部安装有管路压力调节电磁阀,内部集成了变速器。各模式切换及润滑油路中需要的各种滑阀和蓄能器包括:

图42 油泵

图43 电机位置传感器

图44 输出转速传感器

图45 电磁阀体

图46 液压控制阀体

◆低速离合器阀

◆低速离合器蓄能器活塞

◆扭转减震器旁通离合器阀

◆高速离合器阀

◆高速离合器控制调节阀

◆压力释放阀

◆压力调节阀

◆润滑调节阀

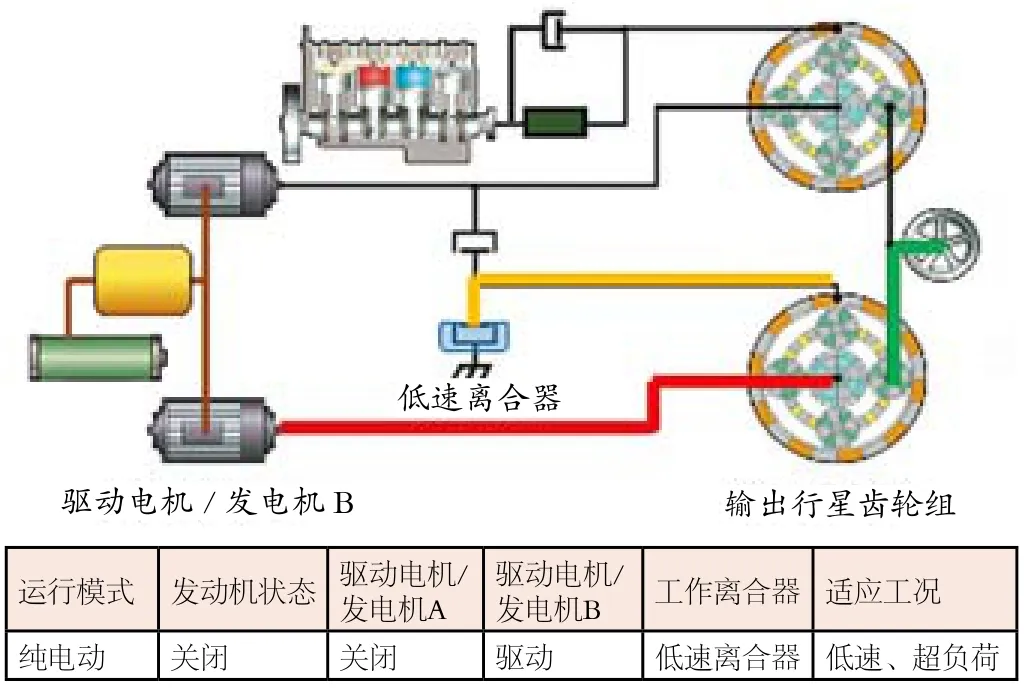

5ET50变速器共有4种驱动模式及一种启动工况,各模式下电机、离合器等状态如表4所示。

表4 运行模式

启动时,扭转减震器旁通离合器接合,驱动电机/发电机A充当启动机的作用,通过输入行星齿轮组的传动,将发动机启动。动力传递路线为:驱动电机/发电机A→输入行星齿轮组太阳轮→输入行星齿轮组内齿圈→扭转减震器旁通离合器(如图47所示)。当车辆处于纯电动模式时,发动机关闭,低速离合器接合,固定输出行星齿轮组内齿圈,驱动电机/发电机B通过行星齿轮组向车轮传递驱动力(如图48所示)。动力传递路线为:驱动电机/发电机B→输出行星齿轮组太阳轮→输出行星齿轮组行星架→车轮(如图49所示)。前进挡与倒挡的动力传递路线相同,可以通过驱动电机/发电机B的运转方向来实现前进或后退。当车辆在纯电动工况下行驶,但高压电池组需要充电时,发动机启动,带动驱动电机/发电机A运行,为高压电池组充电(如图50所示)。低速模式动力传递路线与纯电动模式相同:驱动电机/发电机B→输出行星齿轮组太阳轮→输出行星齿轮组行星架→车轮(如图51所示)。发电动力传递路线为:发动机→输入内齿圈→驱动电机/发电机A→电源逆变器模块→高压电池组(如图52所示)。随着车速的提高,车辆进入固定传动比模式,低速离合器和高速离合器都接合,将输入太阳轮和输出内齿圈都固定在壳体上。

图47 启动过程

图48 纯电动模式

图49 纯电动模式动力流

图50 低速驱动模式

图51 低速模式动力流

图52 低速模式发电动力传递路线

发动机和驱动电机/发电机B都可以介入车轮的驱动(如图53所示)。

图53 固定传动比驱动模式

(待续)