基于预应力钢丝缠绕技术的深海超高压试验装置研制与应用

2017-11-17张海龙

张海龙,蒋 磊

(中国科学院深海科学与工程研究所,海南 三亚 572000)

基于预应力钢丝缠绕技术的深海超高压试验装置研制与应用

张海龙,蒋 磊

(中国科学院深海科学与工程研究所,海南 三亚 572000)

深海超高压环境模拟试验装置是深海关键技术与装备研究中必不可少的测试装置。采用传统的一体式压力筒研制大直径、超高压试验装置时难以克服应力集中的问题,安全性较低且造价昂贵。采用预应力钢丝缠绕技术研制的深海超高压环境模拟试验装置克服了其局限性,该装置是目前国内工作压力最高、可实现筒内环境数据监测且升降压自动控制的压力试验装置。文中简要介绍了该装置的系统组成及研制过程中主要关键技术问题及解决方法,最后介绍了典型实验应用,为深海超高压环境模拟试验装置的研制与应用提供参考。

预应力钢丝缠绕;超高压;试验装置

2016年6月,中科院使用自主研制的“海斗”号无人潜水器以及其它一批深海装备,在马里亚纳海沟挑战者深渊开展了我国第一次综合性万米深渊科考活动,标志着我国深海科考进入万米时代。9月,科技部启动国家“十三五”重点研发计划“深海关键技术与装备”重点专项。随着我国走向深海战略的实施以及“深海关键技术与装备”重点专项的开展,预计在全海深技术装备方面将取得更大的突破,而具有超高压大直径的深海环境模拟试验装置是开展深海关键技术与装备研究中必不可少的测试装置。2015年,中科院深海科学与工程研究所联合四川航空工业川西机器厂完成了中型深海超高压模拟试验装置的研制,该装置突破了传统的一体式压力筒研制方法,采用了预应力钢丝缠绕技术,克服了超高压、大直径一体式压力筒应力集中的问题,具有强度高、抗疲劳性好、造价低,使用更安全等优点。

1 深海超高压试验装置的研究现状

深海环境模拟装置模拟海洋深水的压力环境,用于海洋设备耐压壳体结构强度和抗疲劳性检验,各种深海仪器的密封性检验以及机械手、浸水电机等设备高压下的功能测试。

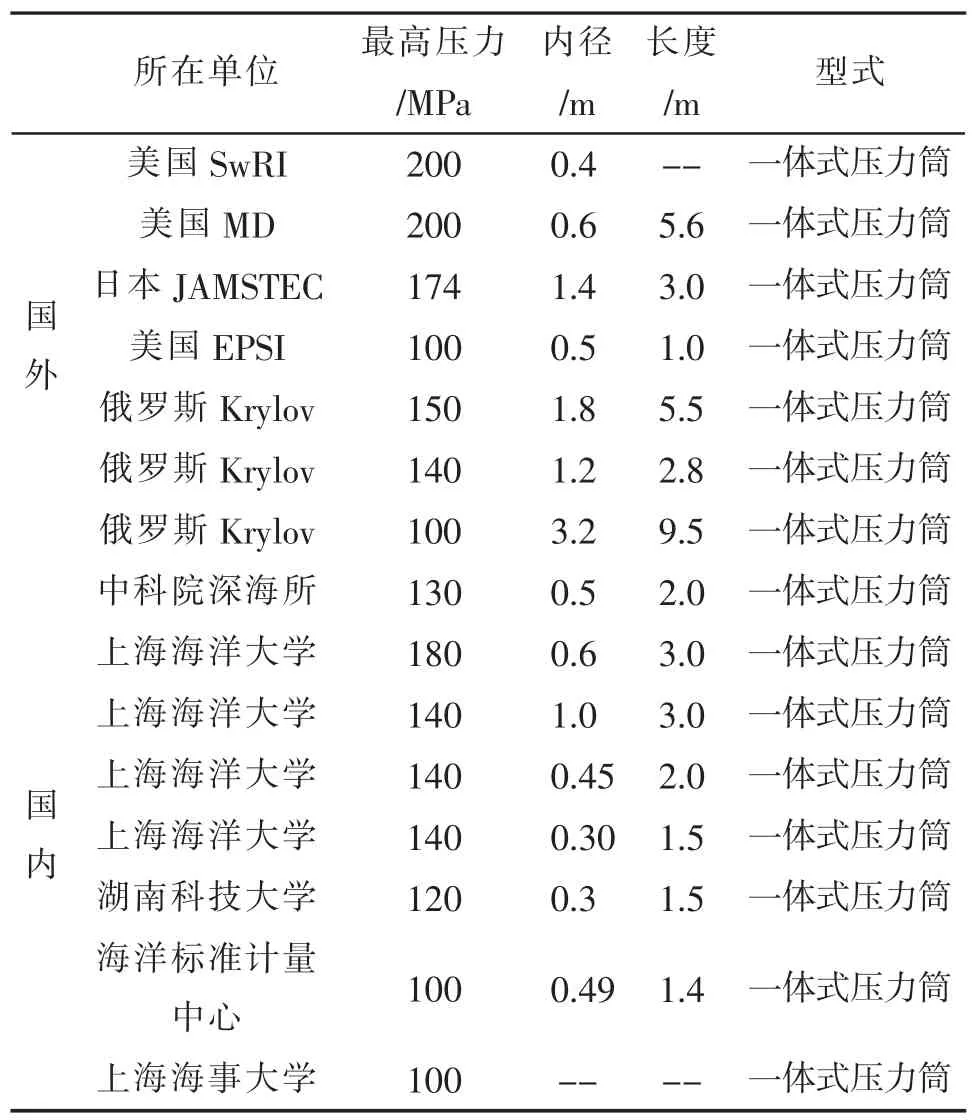

国内外现有的可模拟万米的深海超高压(≥100 MPa)环境模拟装置很少,且有效试验半径较小。国内外部分超高压深海环境模拟装置的参数见表1[1-5]。

调研发现,目前我国现有超高压深海模拟装置均采用筒体整体成型焊接的方式(俗称一体式压力筒),超高压、大直径一体式压力筒的研制难以克服应力集中的问题,且造价昂贵。

预应力钢丝缠绕技术广泛应用于等静压机设备,等静压机作为典型的超高压设备,内蓄巨大能量,从采用钢丝缠绕技术以来,国内外还从未有过发生事故报道。预应力钢丝缠绕理论及生产实践方面都比较成熟[6]。在中国科学院战略性先导科技专项(B类)项目课题“控温式压力试验装置”的支持下,中国科学院深海科学与工程研究所联合四川航空工业川西机器厂研制了基于预应力钢丝缠绕技术的中型深海超高压环境模拟试验装置。

表1 国内外部分超高压深海环境模拟装置

2 设计要求及主要技术指标

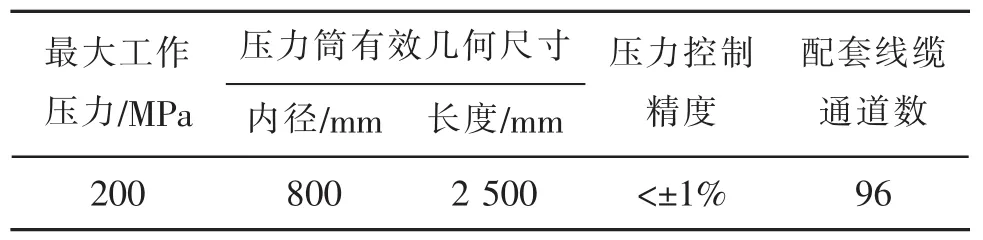

考虑特定设备的破坏性实验需求,该装置设计最大工作压力为200 MPa,压力筒端盖自动启闭,具备自动升降压控制系统。最大加卸压速率不小于1.5 MPa/min,能够实时采集压力筒压力、温度、特征点的应力、应变等数据,具备超压报警、极限卸压及停电卸压等保护措施。该试验装置的主要技术指标及参数见表2。

表2 主要技术指标及参数

3 总体设计及系统组成

该试验装置由压力筒及机架、自动加压稳压系统、数据采集系统、电气控制系统组成。试验装置见图1。

(1)压力筒及机架本体是深海环境模拟试验装置的核心部件。压力筒及机架均采用预应力钢线缠绕,分别承受工作时工作介质传来的径向压力和轴向压力。压力筒的上、下端盖采用浮动式结构,加压时上、下端盖将轴向力传递给机架。上端盖组件设有排气装置及紧急排放口,以及6套水密穿舱件。下端盖开进水孔,内置大通径抽液单向阀,用以实现压力筒加压、降压。

(2)自动加压稳压系统主要由供液站、增压器、加压调节阀、泄压阀等组成实现装置的加压、卸压控制等。

(3)数据采集系统主要由数据采集仪、水密连接器、压力、温度传感器以及主机系统等组成,通过与压力筒连接的水密连接器可实现筒内超高压条件下压力、应变、温度等环境参数在线监测以及视频监控。

(4)电气控制系统主要用于机架的动作控制,压力筒上端盖启闭的自动控制、自动加稳压系统的控制,通过与数据采集系统的连接实现与视频监控系统的通讯。采用HMI操作员面板实现压力报警等过程显示和压力曲线显示等。

图1 试验装置

4 主要关键技术问题及解决方法

4.1 压力筒密封结构型式

密封结构是超高压深海模拟试验装置的重要组成部分,决定试验装置是否能可靠工作。由于压力筒上端盖周期性频繁自动启闭,是装置设计中的重点。上端盖密封结构主要考虑两个因素:密封结构自身和端盖承受的轴向载荷,由于工作中,上端盖承受较大的轴向力,同时端盖直径较大,为简化端盖结构,不宜采用强制密封结构(如平垫密封,卡扎里密封),并且由于在超高压力(200 MPa)下,橡胶圈硬度不够不能承受高压失去密封作用,因此,本装置中端盖密封采用了三角形铜密封圈、Yx形密封圈组合结构的自紧密封结构,通过安装时的预压缩和工作时工作介质的压力使密封结构变形来达到密封作用。

4.2 水密连接器引出位置

作为深海压力模拟试验装置,配备足够通道数的水密连接器是实现压力筒内环境参数采集以及视像监测的必要手段。对于传统一体式压力筒可以在上端盖以及筒体上引出信号线,而对于钢丝缠绕的压力筒,不宜在筒体及端盖上面引出信号线,信号线从上端盖侧面引出为好,同时,上端盖与压力筒间距应大于200 mm,保证水密连接器的安装。本装置采用6套SubConn16芯水密连接器实现信号传输,具有结构紧凑,工作可靠,装拆方便等优点。

4.3 升降压系统设计

与通用冷等静压机压制工艺中要求快速加压不同,深海环境模拟试验装置作为压力试验测试设备,要具备加压过程中阶梯升压、保压,加压速度、保压时间可调;降压过程中阶梯降压、保压,降压速度、保压时间可调的功能,同时为满足实验设备在达到最大工作压力后,压力筒内必须长时间维持一个较精确的设定值的要求,系统应具有自动补压的功能。本装置加压过程中向增压器提供驱动压力油,通过变量泵组的流量控制,实现增压器增压速度控制,从而实现比例增压工作,系统卸压时通过油泵控制泄压阀组实现阶梯降压,通过压力传感器监控压力筒内压力,当压力筒内压力降至设定值时启动高压油泵控制增加器实现补压,加压速率0~2 MPa/min可调。设置手动卸压阀用于应急情况时的手动卸压。

升降压系统往往是设备故障率较高的部位,设计中高压系统要选用可靠的单向阀、泄压阀组,增压器超高压缸体应采用高强不锈钢制造,满足淡水直接使用要求。

4.4 集物筒的设计

对比冷等静压机压制工艺,通常是把被加工物体放置在特定的模具中进行压制。而作为深海环境模拟试验装置,要考虑某些设备的破坏性实验,为防止压力筒内壁损伤以及回液管道堵塞,应在系统中加以防护措施。本装置在压力筒内部设计集物筒,用于实验设备吊装,保护压力筒以及收集沉积物的作用。集物筒上设计流体通道,以利于压力筒在加压和卸压时工作介质的流动。

4.5 温度控制

目前国内深海环境模拟试验装置主要还是模拟深海超高压力,具备模拟深海低温的试验装置较少。对于保压时间短的实验,通过直接向水箱以及压力筒内加注碎冰,可模拟压力筒内2~8℃低温环境。对于保压时间长的实验通过增加制冷机组、低温水槽等措施实现温度控制,方法简单可行。

5 典型实验应用-钛合金球壳压馈实验

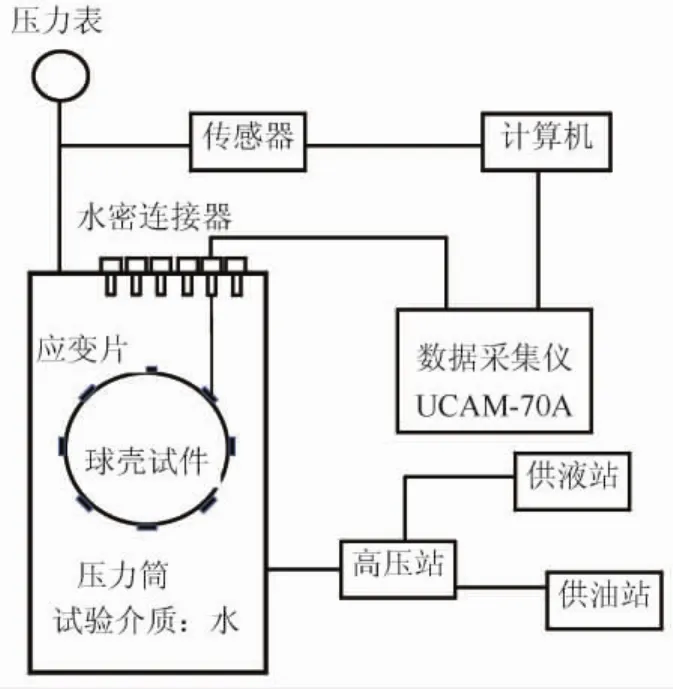

2016年,应用本装置为国内科研机构研制的钛合金球壳进行了试验。钛合金球壳尺寸规格为:直径500 mm,壁厚20 mm,球壳试件如图2所示。本次实验目的是进行球壳的破坏试验,验证其承载能力并获得关键结构部位的应力、应变数据。实验测试系统框图如图3所示。

图2 球壳试件

图3 实验测试系统框图

在正式实验前进行准备工作:钛合金球壳典型位置粘贴应变片,应变片将所测区域的结构应变转换成电阻变化信号,该电阻变化信号通过电缆传入应变测量仪放大,应变测量仪将应变数据传给数据处理分析仪记录并进行数据处理,实时显示应变、应力值;钛合金球壳内部灌注淡水至球壳容积90%;球壳通过橡胶垫包裹后采用集物筒放入压力筒,信号线与水密连接器连接。

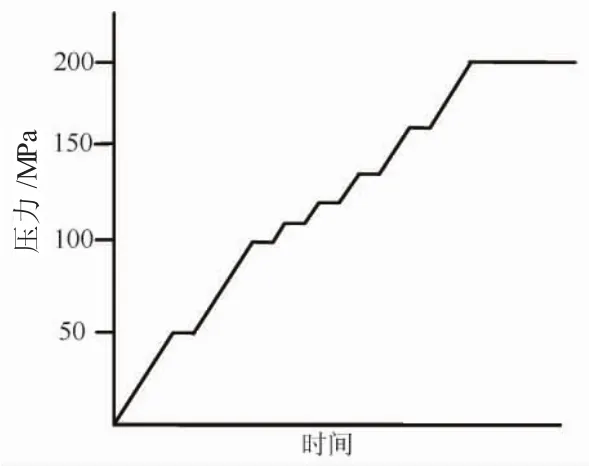

本实验通过自动加压方式进行。加压速率1 MPa/min,设定最高工作压力200 MPa,保压时间0.5 h,每个阶段稳压5 min后进行应变测量,设定加压台阶数6个。加载曲线图见图4。

图4 加载曲线图

实验过程中,按照图4加载曲线进行加压,当压力达到180 MPa时球壳被压馈破坏。此时筒内压力值急剧下降,实验结束。球壳压溃后的模型见图5。实验结果验证了球壳的承载能力。

图5 压馈后的球壳

6 结束语

预应力钢丝缠绕技术在深海超高压力试验装置的研制方面具有明显的技术优势,该装置的成功研制与运用,为我国应用于万米级载人潜器的大型深海压力试验装置的研制提供了借鉴。

[1]刘淮.国外深海技术发展研究[J].船艇,2006,10:6-22.

[2]吴世伟,李国骥,宋祥春.深海高压试验罐制造技术[J].压力容器,2008,25:35-36.

[3]沈景华,李殿森,岑世奎.JSA2-1型超高压试验设备简介[J].海洋技术,1987,3:54-57.

[4]蒋磊,辛洋等.预应力钢丝缠绕的框架式技术在深海压力试验装置中的运用[J].工程研究,2016,12:577-581.

[5]吴建美,王勇,刘正士.高精度深海压力模拟装置的分析[J].机床与液压,2015,43(10):73-75.

[6]刘遵飞.钢带缠绕式等静压机关键技术研究[D].重庆:重庆交通大学,2013.

Development and Application of the Ultrahigh Pressure Testing Equipment for Deep-sea Application Based on Pre-stressed Steel Wire-Winding Technology

ZHANG Hai-long,JIANG Lei

Institute of Deep-Sea Science and Engineering,Chinese Academy of Sciences,Sanya 572000,Hainan Province,China

The ultrahigh pressure testing equipment for the environment simulation of deep-sea is an essential testing device in the research of key technologies and equipment in the deep sea.It is difficult to overcome the problems of stress concentration by using a conventional integrated pressure cylinder.The method to develop a large diameter and ultrahigh pressure testing equipment is accompanied by low safety and high costs.In this paper,the ultrahigh pressure testing equipment for the environment simulation of deep-sea developed by prestressed steel wire-winding technology has been developed to overcome its limitations,and the device is currently under the highest working pressure in China.Meanwhile,it can monitor the environmental data in the cylinder and can achieve automatic control of lifting pressure.This paper briefly introduces the system components,the key technical problems and solutions in the development process.Finally,the typical experiment application of the equipment is introduced,which will provide beneficial reference for the development and application of experimental devices used to simulate ultrahigh pressure environment testing in the deep sea.

pre-stressed steel wire-winding;ultrahigh pressure;testing equipment

P715

A

1003-2029(2017)05-0011-04

10.3969/j.issn.1003-2029.2017.05.002

2017-02-14

国家重点研发计划重点专项资助项目(2016YFC0300900);中国科学院战略性先导科技专项(B类)课题资助(XDB06060200)

张海龙(1981-),男,高级工程师,主要研究方向为海洋工程技术装备与试验。E-mail:zhanghailong@sidsse.ac.cn