应用质量控制方法完善金属框强度分析工作

2017-11-17李爱环许美娟

支 晗,李 旭,李爱环,许美娟

(中航沈飞民用飞机有限责任公司 工程研发中心,沈阳110000)

支 晗(1986—),女,工程师.E-mail:zhi.han@sacc.com.cn

应用质量控制方法完善金属框强度分析工作

支 晗,李 旭,李爱环,许美娟

(中航沈飞民用飞机有限责任公司 工程研发中心,沈阳110000)

应用质量控制(QC)方法,开展以完善金属框强度分析工作、提高金属框强度分析效率为目标的研究.针对统计结果中框分析所用工时过多的情况,运用创新型QC方法,广泛提出创新方案,有理有据得出最优方案,并提出了有效对策加以实施.结果表明,应用QC方法,融合信息化技术,金属框强度分析工作效率得到了有效提高,进而缩短了民机结构研发周期.最后,指出QC方法是完善金属框强度分析工作的有效方法.

质量控制方法; 金属框; 强度分析; PDCA循环; 信息化

现代化民机产业作为高端装备制造的重要领域,对于转变经济增长方式、带动科学技术发展、增强国家综合实力具有重要意义,一直受到国家的高度重视.企业在提高生产制造能力的同时,需要积极建设高水平的设计团队,以提升典型民机结构的研发能力.

随着信息化技术的应用,走新型工业化道路,深层次地推动信息技术和航空产业的融合是时代发展的新要求.融合信息化,构建有效的软件系统,成为了实现缩短研制周期、提高产品质量、降低研制成本目标的有效手段[1],同时,产品质量的提高离不开质量管理,新世纪的质量管理不仅要考虑顾客的当前需要,而且需考虑潜在的工作质量、工程质量、产品质量等全面质量[2].

质量管理手段的运用以及信息技术和航空产业的融合,成了提升民机结构研发能力的核心要素.

典型民机结构金属框是主要结构单元和传载结构.金属框的强度分析是民机结构研发的重要环节,直接决定了研发的进度、质量和成本.然而从现状来看,金属框强度分析工作效率较低.如何保证质量的同时又提高效率,成为了金属框强度分析工作的关键.

目前,针对金属框强度分析优化国内外已开展了一些研究并有相应成果[3-5].经调查发现,大多数研究及成果均无法进行详细的尺寸优化,并且只停留在技术层面进行,尚未利用系统的质量控制(QC)方法来开展.经过查阅大量文献发现,质量控制方法在铸造工艺改进[6]、座椅供储方式改进[7]等诸多领域已经得以运用,并收获了喜人的成效.

本文以提高金属框强度分析效率为目标,结合信息化技术,开展了运用QC方法完善金属框强度分析工作的研究.

1 质量控制方法原理和步骤

“质量管理的一部分,致力于满足质量要求”这是ISO 9000中2005对QC的定义.创新型QC由中国质量协会于2001年提出,旨于激励培育创新思维、造就创新人才、推出创新成果和实现可持续发展.本文采用创新型QC方法完善金属框强度分析工作.

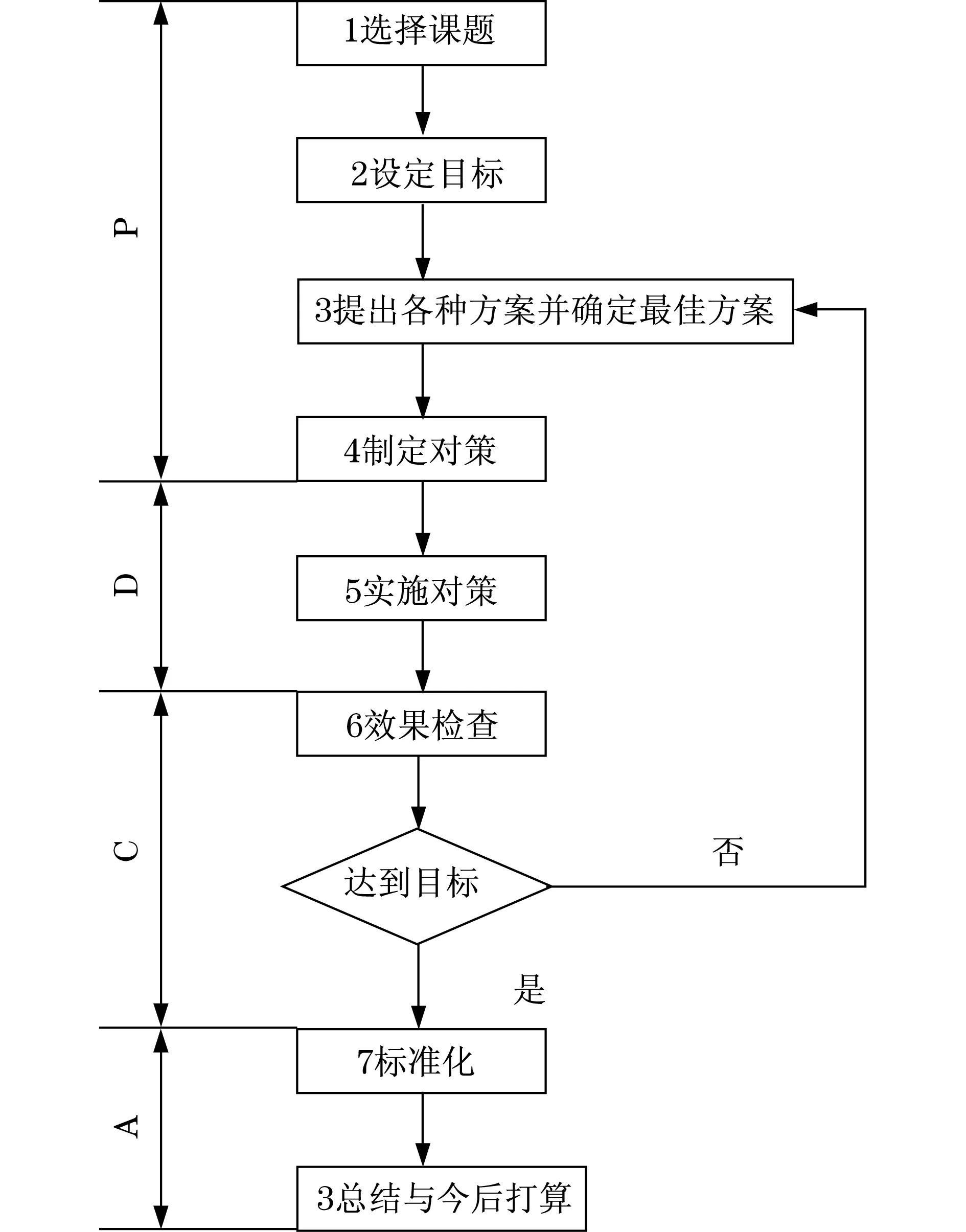

QC方法以事实为依据,在保证科学性的同时应用质量管理[8]的多种工具,整个过程在PDCA循环中得到进一步优化.PDCA是Plan(计划)、Do(执行)、Check(检查)和Action(行动)的首字母.PDCA循环就是按照这样的顺序进行质量管理,并且是循环不止地进行下去的科学程序.PDCA循环又叫戴明环.它在各个领域的应用,证明了PDCA循环的科学性和有效性[9-10].创新型QC方法是把一种认识转化为实践的过程,其中存在较大的思维发散空间,按照“4阶段、8步骤”的提法,创新型QC方法的PDCA循环运用如图1所示[11-12].

图1 PDCA循环示意图Fig.1 PDCA cycle diagram

2 选题

以某机型后机身10个金属框为研究对象,如图2所示.金属框分析优化工作占整个后机身工作的35%,任务繁重并且效率较低.应用QC方法完善金属框强度分析工作,完成对结构详细的尺寸的优化,提高分析准确性和效率,缩短民机结构的研发周期.

图2 某机型后机身金属框Fig.2 Metallic frame of some airplane rear fuselage

3 质量控制方案选择与实施

3.1现状调查

第1轮次10个金属框强度分析,优化所用工时为520 h,严重超出客户要求的时间,并且报告编写错误较多,造成重复更改.

QC小组统计了当前框分析工作流程及每个环节所占工时比例,如表1所示.

表1 框分析各环节工时比例Tab.1 The working hours ratio of each frame analyze link

3.2设定目标

金属框强度分析工作完善以后,表1中的环节1,3和4将由软件本身统一完成,不再需要设计员进行操作,可以直接节省35%的设计工时.依据前面的调研结果和以往的使用经验,环节2和6的工作效率,也会因为分析软件的应用而得到显著提高.

因此,将目标定为金属框强度分析一轮次的工作时间缩短40%.

3.3提出方案并确定最佳方案

QC小组应用头脑风暴法广泛提出2大备选方案以完善金属框强度分析工作.

细节有限元模型分析系统方案是基于有限元建模软件,二次开发自动化建模分析软件.强度分析自动化计算系统方案是编译强度分析软件平台和编写报告.

按照QC方法研究过程,应用亲和图法[13]对两者进行多方面归纳总结,如图3所示.初步建立两者的尺寸优化模块,分析优化单框7个截面,采集7组金属框重量和所用工时数据,应用QC统计方法总结结果如表2所示.根据总质量轻、总工时少原则,选择强度分析自动化计算系统方案作为大方案.

图3 2大方案亲和图Fig.3 The affinity diagram of two schemes表2 2大备选方案统计数据结果Tab.2 Statistical data result of the alternatives

方案细节有限元模型分析系统强度分析自动化计算系统总质量/kg828.798683.286总工时/h125

基于2大方案,应用QC方法分别从分析方法、输入输出方式、软件类型、编译语言几个方面详细确定了具体最优方案.

(1) 确定分析方法

金属框强度分析常用理论计算法和工程分析法2种方法.应用这2种方法对单框5个截面进行分析优化,采集5组重量数据,QC统计方法数据处理后给出汇总结果列于表3.工程分析法设计出产品总质量轻.结论:选择工程分析法.

表3 分析方法统计数据结果Tab.3 Statistical data result of analytical method

(2) 确定数据输入方式

QC小组提出界面和文本2种输入方式,并初步建立2种方式的简单尺寸输入模块,组织5人用对一个框尺寸进行输入,采集5组工时数据,汇总后结果于表4中.界面形式输入省时.结论:选择界面形式.

表4 输入方式统计数据结果Tab.4 Statistical data result of input mode

(3) 确定数据输出方式

常用界面和文本2种方式来进行输出.QC小组初步建立2种方式的输出模块,5人应用2模块进行单框的数据输出并编写报告,采集5组工时数据,整理结果如表5所示.文本形式输出省时,并且直接输出报告可以减少错误率.结论:选择文本形式.

表5 输出方式统计数据结果Tab.5 Statistical data result of output mode

(4) 确定软件类型

QC小组初步开发Excel形式和可执行性软件2种方式模块,对单框的5个截面进行分析.采集5组工时数据,汇总结果于表6中.可执行性软件省时.结论:选择可执行性软件形式.

(5) 确定编程语言

表6 软件类型统计数据结果Tab.6 Statistical data result of software type

软件编程语言从VB,VC和JAVA中选取,QC小组对这3种语言的情况进行了调研.表7给出了统计结果.VB语言优势明显.结论:选择VB语言.

表7 编程语言统计数据结果Tab.7 Statistical data result of programming language

运用QC工具系统图法,得到了最优方案如图4所示.

图4 最优方案系统图Fig.4 The optimal scheme system diagram

3.4制定对策并实施

3.4.1制定对策

运用QC方法并根据5W1H原则,同时对应最优方案末端因素,制定对策表如表8所示.

表8 对策表Tab.8 Countermeasure Table

3.4.2对策实施

实施1确定工程分析方法

(1) 确定框强度分析工作内容

结合强度手册[14-15]以及项目经验,QC小组编制了框结构分析方法和计算流程作为工作内容框架.

(2) 编写相关规范性技术文件

QC小组汇总分析方法[14-16],编写相关规范性分析文件,用于指导结构强度分析工作,也用于后续编写相应计算模块.

效果检查:完成了框结构强度分析2篇技术文件,规范了框结构强度分析工作流程.

结论:完成对策1中提出的目标要求,措施有效.

实施2创建软件界面输入方式

结合人机工程理论,QC小组合理规划了软件界面及输入端.软件窗体规划符合结构强度分析流程,软件使用的舒适性和便捷性优异.如图5所示.

图5 输入界面Fig.5 Input interface

效果检查:组织5名设计员对单框数据进行输入,统计工时情况如表9所示.

结论:完成对策2中提出的目标要求,措施有效.

实施3创建软件文本输出方式

表9 输入工时统计结果Tab.9 Statistical result of input working hours

QC小组创建了文本输出方式,并规范输出报告模板.

效果检查:组织5名设计员对单框数据进行输出并编写报告,统计工时情况如表10所示.

表10 输出工时统计结果Tab.10 Statistical result of output working hours

结论:完成对策3中提出的目标要求,措施有效.

实施4应用VB语言编译可执行性软件

(1) 创建软件各功能模块

QC小组创建了适用于框结构强度分析的基本模块.对一种结构稳定性分析编译多种分析方法,以满足不同项目需要.

(2) 调试和验证软件

QC小组对软件各项分析计算功能进行调试和验证,调整后的分析软件成功完成了框强度分析及编写分析报告.

效果检查:组织4名设计员采用软件计算和手算2种方式对软件计算结果进行验证,统计情况如表11所示.

结论:完成对策4中提出的目标要求,措施有效.

4 结果与总结

4.1结果

通过QC方法的运用,金属框强度分析工作得到了完善,金属框强度分析软件研制成功,并获得软件著作权.新一轮金属框强度分析所用工时为296 h,较前一轮缩短43%,达到预期目标,提高了交付报告质量.

表11 验证统计结果Tab.11 Verification of the statistical result

质量控制方法形成的成果获得全国QC优秀奖.技术文件和软件著作权在后续工作中得以固化,成为标准化的一部分.

4.2总结

(1) 从有效对策的实施结果来看,通过最优方案的确定和对策表的制定和实施,金属框强度分析工作质量和效率得到了很大的提高,缩短了民机结构研发的周期.

(2) 从提出方案并确定最优方案的过程来看,结合创新思路,遵循PDCA循环工作模式的质量控制方法,对于完善金属框强度分析工作来说是十分有效的方法.

(3) 从信息化与民机结构研发融合的效果来看,金属框强度分析软件的研制将信息化手段融入民机结构研发中,更新了传统的设计思想,是民机结构研发不可缺少的手段,在技术创新过程中发挥了重要的作用.

(4) 质量控制方法完善金属框强度分析工作的成功,有效体现了创新型质量控制的显著作用,这对于民机结构研发过程中的质量控制具有一定的借鉴意义.

[1] 吴建香.航空工业信息化发展中应注意的几个问题[J].航空制造技术,2011(1):96-98.

WU J X.Problems of informatization development in aviation industry[J].Aeronautical Manufacturing Technology,2011(1):96-98.

[2] 侯先荣,吴奕湖.21世纪的新质量观[J].工业工程与管理,2001,6(1):13-15.

HOU X R,WU Y H.The new quality concept for the 21st century[J].Industrial Engineering and Management,2001,6(1):13-15.

[3] 邓扬晨,熊严,张卫红,等.改型设计中飞机普通框一种设计方法[J].飞机设计,2004(3):25-30.

DENG Y C,XIONG Y,ZHANG W H,et al.A design approach to fuselage frames in aircraft upgrade design[J].Aircraft Design,2004(3):25-30.

[4] 陈磊,金海波.基于传力路径的飞机加强框结构优化方法研究[J].航空工程进展,2011,2(2):199-204.

CHEN K,JIN H B.Research on structural optimization method for aircraft bulkhead based on the path of force transfer[J].Advances in Aeronautical Science and Engineering,2011,2(2):199-204.

[5] KOMAROV V A,WEISSHAAR T A.New approach to improving the aircrft structual design process[J].Journal of Aircraft,2015,39(39):227-233.

[6] 刘绍忠.质量控制活动在铸造工艺改进中的应用实例[J].工业工程与管理,2004,9(6):116-118.

LIU S Z.A case of QC activity of casting improvement[J].Industrial Engineering and Management,2004,9(6):116-118.

[7] 郭炜,程丽,杨治.改进座椅供储方式——质量控制活动应用实例[J].工业工程与管理,2003,8(2):59-61.

GUO W,CHENG L,YANG Z.Modified supply-storing method of seat manufacturing process—a case of QC implementation activity[J].Industrial Engineering and Management,2003,8(2):59-61.

[8] 张罡.浅谈PDCA循环在项目质量管理体系中的应用[J].工程技术(文摘版),2015,48:204-204.

ZHANG G.Talking about the use of PDCA cycle in project quality management system[J].Engineering Technology(Abstract Version Edition),2015,48:204-204.

[9] BAMFORD J.Implementing quality:a practical guide to tools and techniques[J].International Journal of Operations & Production Management,2005,25(10):1034.

[10] SOKOVIC M,PAVLETIC D,PIPAN K K.Quality improment methodologies-PDCA cycle,radar matrix,DAMIC and DFSS[J].Journal of Achievements in Materials and Manufacturing Engineering,2010,43(1):476-483.

[11] 李瑞丹.创新过程PDCA循环运用初探[J].标准科学,2009(5):71-73.

LI R D.Explring into application of PDCA cycle on innovation process[J].Standard Scientific,2009(5):71-73.

[12] 简斯丁·李维斯克,弗里德·沃克尔,田彤坤.创新过程和质量工具[J].中国质量,2007(7):57-59.

LEVESQUE J,WELKER F,TIAN T K.The innovation process and quality tools[J].China Quality,2007(7):57-59.

[13] 中国质量协会.质量管理小组基础知识[M].北京:中国计量出版社,2011:154-156.

China Association for Quality.Quality control group basic knowledge[M].Beijing:Chinese Metrology Press,2011:154-156.

[14] 《飞机设计手册》总编委会.飞机设计手册9[M].北京:航空工业出版社,2001:391-411.

Aircraft Desing Manual General Editorial Board.Aircraft design manual 9[M].Beijing:Avation Industry Press,2001:391-411.

[15] NIU M C Y.Airframe stress analysis and sizing[M].Los Angeles,CA:Technical Book Company,1999:451-468.

[16] Bruhn.Analysis and design of flight vehicle structures[M].Indianapolis:Jacobs Publishing,1973:C6.1-C7.27

Improvementofthemetallicframestressanalysisusingqualitycontrolmethod

ZHIHan,LIXu,LIAihuan,XUMeijuan

(Engineering Research and Development Center,AVIC SAC Commercial Aircraft Company Limitd,Shenyang 110000,China)

The metallic frame stress analysis is improved by using quality control (QC) method.Innovative QC method is used by widely putting forward the innovative schemes,rationally getting the best scheme and bringing forward effective measures.The results show that it is effective to improve the metallic frame stress analysis with quality control method and information technology.The efficiency of stress analysis is increased,and the cycle of commercial aircraft investigation is shortened consequently.

quality control method; metallic frame; stress analysis; PDCA cycle; information technology

V 2

A

1672-5581(2017)04-0348-06