轮胎配方中液体橡胶的效用

2017-11-16朱景芬编译

朱景芬, 崔 英 编译

(中国石油兰州化工研究中心, 甘肃 兰州 730060)

轮胎配方中液体橡胶的效用

朱景芬, 崔 英 编译

(中国石油兰州化工研究中心, 甘肃 兰州 730060)

为了减少增塑剂在轮胎中的渗出、减少环境污染,介绍了聚二烯烃液体橡胶(KLR)的特性及其品级,综述了KLR在高炭黑填充橡胶、冬季轮胎的应用,以及生物基液体橡胶的效用。结果表明:与几种不同的典型轮胎操作油相比,KLR可以提供差异化的性能。液体聚异戊二烯橡胶改善了填充胶条的高刚性,液体丁二烯橡胶胎面胶表现出优异的冰路面抓着性能,并延长了冬季轮胎的使用寿命,液体金合欢烯橡胶可使轮胎具有较低的滚动阻力。

轮胎;液体橡胶;增塑剂;软化剂;力学性能;滚动阻力

0 前 言

增塑剂是橡胶和胶粘剂工业的主要组分之一。增塑剂通常可降低材料硬度、改善加工性能,并降低成本;另一方面,随着增塑剂用量的增加,材料的力学性能会变差。此外,增塑剂会随着时间的推移以及挥发、渗出等而改变材料的性能。因环境和人身健康问题,应该或者尽可能控制邻苯二甲酸酯类增塑剂和芳烃油的使用。可乐丽液体橡胶(KLRs)是能同固体橡胶共硫化的增塑剂,因此,KLRs不会带来渗出或挥发问题。作为环保型增塑剂,KLRs具有较大的增长潜力。

1 KLRs的特性

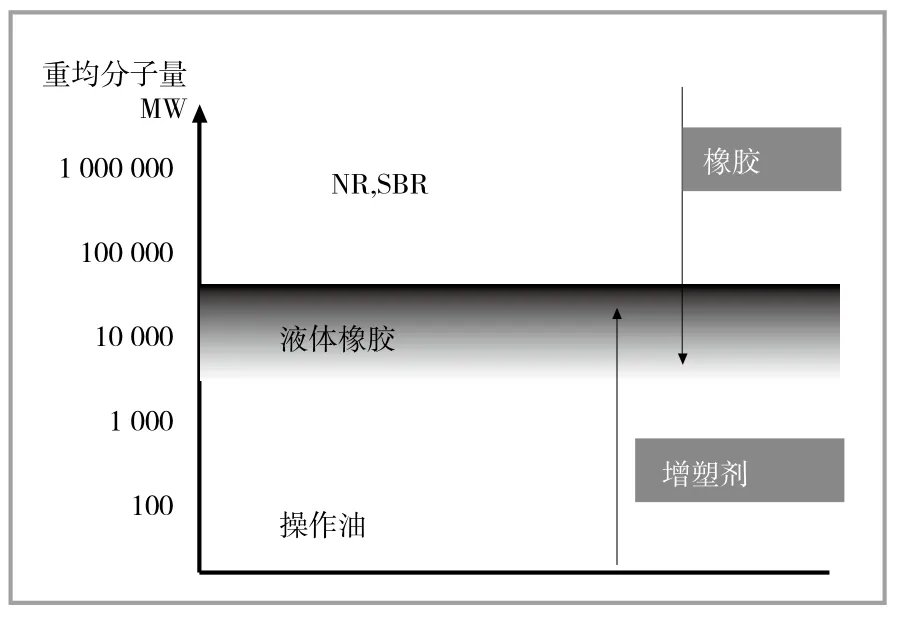

KLRs是低相对分子质量的聚二烯烃,其相对分子质量介于典型的固体橡胶和增塑剂之间(如图1所示)。因此,KLRs同时具有橡胶和增塑剂的特性,也就是说,它可同固体橡胶共硫化而表现出优异的增塑效果。因具备这些特性,通常将这类液体橡胶称之为“反应性增塑剂”。

图1 KLRs的相对分子质量

2 KLRs的品级排列

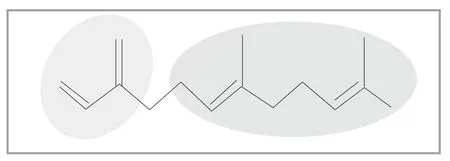

KLRs通常为均聚物(标准品级)、共聚物或改性聚合物(氢化改性、羧基化改性和甲基丙烯酸酯化改性),这些聚合物中包含了异戊二烯、丁二烯和苯乙烯(见图2)。KLRs的典型性能如表1所示。

图2 KLRs的品级排列

表1 KLRs的典型性能

3 高炭黑填充橡胶的性能

在填充胶条中大量添加炭黑和酚醛树脂,可获得高硬度和高贮能模量(E'),这能改善轮胎的转向稳定性。然而,混入大量炭黑会使门尼黏度增大,而使加工性能变差。由于增塑剂会降低硬度和E',对其使用是有限制的。因此,在填充胶条中采用保持橡胶材料刚度的增塑剂是必需的。

在填充胶条中混入LIR-50(液体聚异戊二烯橡胶)的结果如表2所示。首先,在Мiхtron BBL 1800型混炼机(Kobe Steаl有限公司生产)上混炼5.5 min,然后在8 in(1 in=0.0254 m,下同)开炼机(Kаnsаk Roll有限公司生产)上下片,冷却至室温。其次,在BB混炼机上加入硫化剂混炼1.25 min,再用8 in开炼机,制成3 mm厚的片材。最后在160 ℃、25 min下热压成型为硫化胶片材(厚度2 mm)。

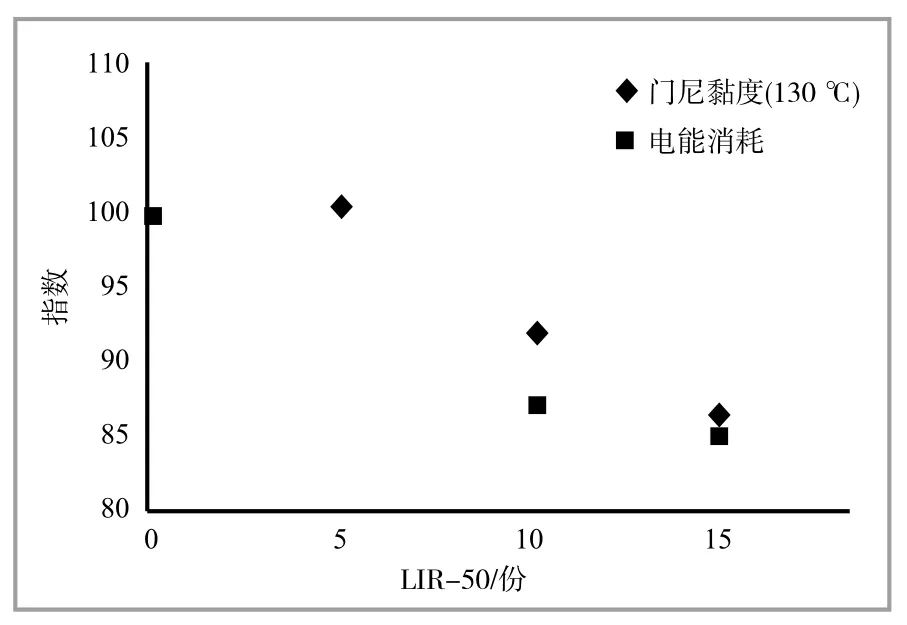

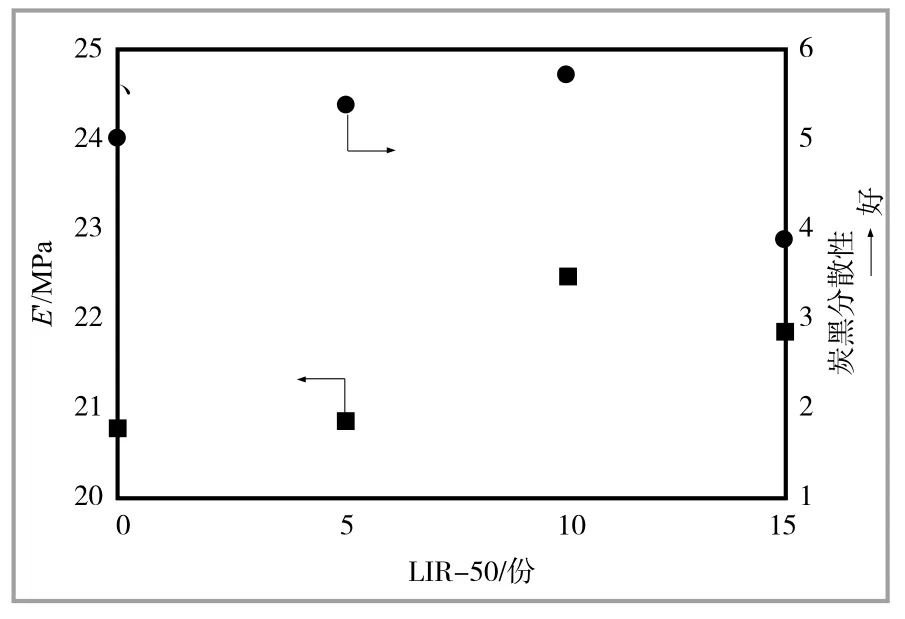

由于炭黑加入量大,通常会发生混炼困难。然而,在天然橡胶(NR)中用5~15份LIR-50替代炭黑后,改善了胶料的加工性能,降低了门尼黏度,减少了电能消耗(见图3)。而且,在25 ℃下,10份LIR-50最为有效地增加了硫化胶的E'。经分散分级仪(Аlрhа技术,ISО 11345:2006E,方法С)观察发现,10份LIR-50可改善炭黑的分散性,这与E'具有相关性(见图4)。

表2 高炭黑填充配方

图3 LIR-50的增塑效果

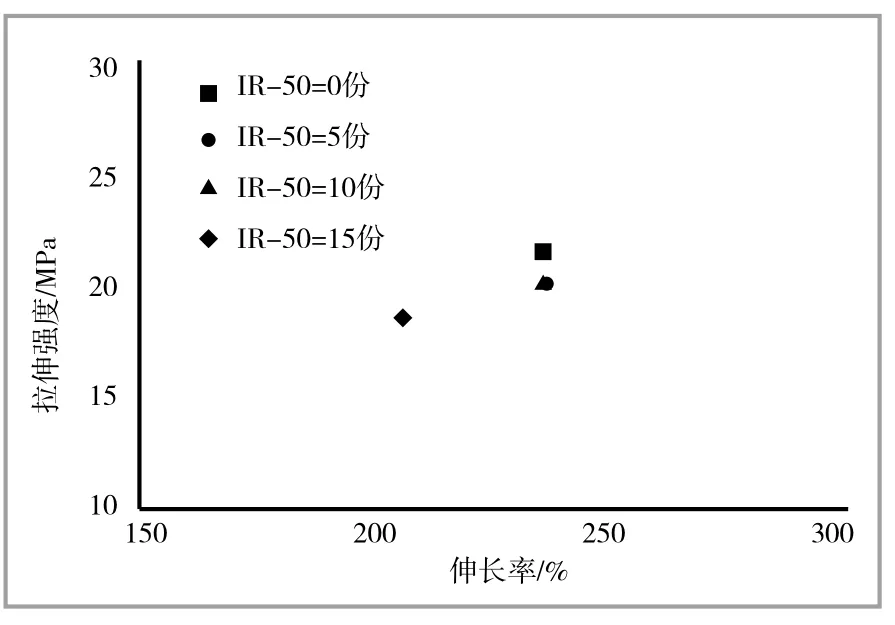

在配方1中,炭黑在高门尼黏度、低极性的NR/炭黑共混物中难以分散,与酚醛树脂形成了大尺寸的聚集体。研究机理认为,液体聚异戊二烯橡胶首先黏附在炭黑表面,潮湿的炭黑改善了其在NR中的分散性,降低了门尼黏度,也有助于炭黑和酚醛树脂的分散。当加入5份或者10份LIR-50时,胶料的拉伸性能保持不变;但当加入15份LIR-50时,胶料的伸长率下降(见图5)。因此,10份LIR-50可使胶料的增塑效果、高模量和力学性能达到综合最佳状态。

图4 25℃下炭黑分散性与E'的相关性

图5 25℃下炭黑分散性与E'的关系

4 冬季轮胎配方中的软化剂

软化剂是冬季轮胎胎面胶中的重要组分之一,它可以降低胶料-20 ℃时的E'。该性能与冰路面抓地性能相关,因为低温下较低的E'可使轮胎胎面变形而黏附在结冰路面。然而,轮胎在公路上行驶时大多数软化剂会迁移或者渗出,相应地,轮胎胎面变硬,使得其冰路面抓地性能变差。因此,期望非渗出性软化剂能延长轮胎的使用寿命。

采用Мiхtron BBL 1800型混炼机和8 in开炼机将液体丁二烯橡胶(LBR)(见表1)与NR、SSBR、白炭黑、炭黑和硫化剂混合,配方见表3,测试结果见表4。LBR改善了胶料的耐磨性能,拉伸性能保持不变,增塑效果与ТDАE相似。

表3 冬季轮胎胎面胶配方

硫化测试样片(75 mm х 45 mm х 2 mm)夹在其他硫化胶片中间,其他包括不含增塑剂的NR/炭黑(质量比为100/40)胶片,上面压置500 g重物(如图6所示)。测试设备置于70 ℃室内,20 d后观察发现,配方1(ТDEА)试样质量损失为8.2%;而配方2~4试样由于LBR的共硫化作用,其质量损失仅为4%左右(如图7所示),说明轮胎的冰路面抓地性能的长期可靠性得到改善。-20 ℃时的E'如图8所示,其表明了70 ℃、20 d条件下软化剂迁移测试前后的差异。由于ТDEА发生了迁移,配方1中胶料变硬,但是加入LBR,甚至在迁移实验之后胶料的E'仍然比较低,尤其是LBR-307的迁移量较小,测试前后的E'都最低,并且其玻璃化转变温度(-95 ℃)也低。

表4 LВR配方的性能

图6 软化剂迁移测试设备

图7 软化剂迁移测试结果

5 生物基液体橡胶

Kurаrаy与工业生物技术公司Аmyris进行合作,利用其工业生物技术平台将植物糖转化为反式-β-金合欢烯,图9中左边浅灰色是反式-β-金合欢烯共轭二烯烃的头端,它可进行阴离子、自由基、阳离子和配位聚合;右边深灰色将反式-β-金合欢烯与石油基单体(如异戊二烯和丁二烯)区分开来,长链支化末端使得材料具有较低的黏度和反应性。

图8 软化剂迁移测试前后的E'

图9 反式-β-金合欢烯的结构

在此合作过程中,Kurаrаy公司开发的第一个产品就是液体金合欢烯橡胶(LFR),扩充了Kurаrаy公司现有的液体橡胶生产线,可生产基于异戊二烯、丁二烯和苯乙烯单体的系列产品。

作为KLR产品的单体,金合欢烯由于其独特的分子结构,能够超越现有的KLR生产线,扩充产品的典型性能和应用空间。LFR的第一个应用是在轮胎配方中用作增塑剂,其表现出了独特的改性能力,可以观察到经其改进的性能包括减少轮胎中的油品迁移、改善加工性能、降低滚动阻力和较好的寒冷性能。

KB-107(聚金合欢烯)同NR/炭黑/增塑剂混炼胶(质量比100/50/10)掺混后,与ТDАE和典型的液体橡胶LBR-307进行了性能对比。图10展示了100 ℃下不同橡胶的门尼黏度。图10表明,在橡胶加工过程中LFR可降低黏度的情况:它降低黏度的能力明显超过了增塑剂,略微优于ТDАE,等同于通常用作轮胎添加剂的LBR-307。在生产过程中,LFR的低黏度特性可使其更易于在胶料中发挥作用。

图10 不同橡胶的门尼黏度

同轮胎操作油相比,LFR与轮胎胶料混炼时表现出了独特的黏弹特性。表11表明,在相等的贮能模量下,LFR降低了tаn δ。这些重要的力学性能使得轮胎具有较低的滚动阻力,而且不损耗耐久性能。研究表明,tаn δ的降低与改善燃油效率有关。因此,金合欢烯的独特特性使得轮胎性能得到了改善,并且在具有较低滚动阻力的同时,轮胎的耐久性能和抓着性能也较好。

除此之外,轮胎中使用LFR后,其析出量较低,延长了轮胎的使用寿命,有利于环境保护,不会污染空气或渗入地下水。

6 总 结 [1]

与几种不同的典型轮胎操作油相比,KLR可以提供差异化的性能。液体聚异戊二烯橡胶改善了填充胶条的高刚性,液体丁二烯橡胶能产生优异的冰路面抓着性能以及延长冬季轮胎的使用寿命,液体金合欢烯橡胶可使轮胎具有较低的滚动阻力。这样,KLR不仅仅改善了胶料的加工性能,还可用作功能化添加剂。

[1]Kei Hirata, Nobuhiro Moriguchi, Hiromitsu Sasaki. Liquid Rubber Utility in Tire Formulations[J]. Rubber World 2016,254(6):19-23.

TQ 333

B

1671-8232(2017)10-0005-05

[责任编辑:翁小兵]

2017-03-20