生产工艺对复合材料最终性能的影响

2017-11-16王惠中编译

王惠中 编译

生产工艺对复合材料最终性能的影响

王惠中 编译

文中讨论了生产工艺对复合材料(颗粒)各项性能的影响。用具有电化学性能的亲水性颗粒作为填充剂。复合材料中还含有能决定其力学性能的增强性织物。在制备工艺的第一阶段,将颗粒研磨至所需的尺寸大小,以便与聚合物基质掺混。通过成型工艺将复合材料与织物(帘布)一起固化成所需的形状,不同的复合材料各具特色。

复合材料;颗粒;亲水性;帘布

0 前 言

复合材料(复合物)是一种多相体系的材料,它至少由两个相构成,通常含有不同的化学成分,多相体系材料的力学性能各不相同。其中一个相起粘合性基质的作用,另一个相一般被称为填料。众所周知,多相复合材料中除了粘合性基质之外,还含有其他组分,它们分别承担其他不同的功能,即从力学功能至电化学功能。复合物材料相界面的作用十分重要。如果基质和填料具有不同的物理和化学性质,则不应当把它们看成仅仅是相之间的接触,而是沿着各个相有一薄层存在。通过对填料进行表面处理或者适当选择基质材料,可以提高相之间的相互结合力。

根据基质材料的不同类型,可以把复合材料划分为金属的、聚合物的和无机的三种,或者根据所使用的填料的几何形状,把它们划分为含分散性填料的复合物或者含纤维填料的复合物。

文中研究了含亲水性配合剂和可以增强复合材料力学强度的帘布。

亲水性颗粒担负着让复合物在水中的体积发生变化的责任,更要担负着表面电阻,选择性渗透率和离子交换数量这样的复合物电化学性能的责任。对于含有此种类型颗粒的聚合材料来说,除了粒径大小以外,变形性能、热扩散、水中溶胀度的变化和温度递降等也都具有重要的意义。温度递降决定了复合材料的最高使用温度。

聚合物薄膜可用于电分离过程,如电渗析、电极电离、电泳等。具体应用包括水溶液的淡化或者浓缩,超净水生产、乳清淡化、蔗糖净化、酒类рН值的稳定与调节以及有机物清除等等。当然,该类型复合材料还可用于燃料电池。

下文介绍聚合物复合材料的制备及某些个别中间体和最终产物的实验室质量控制。

1 初始材料的制备及其对聚合物复合材料各项性能的影响

含有研碎填料颗粒的聚合物基质的均质化,是聚合物基质最重要的准备阶段。在该阶段中要把颗粒状填料,粉碎成分散所要求的尺寸大小。通过压力下加工或者模具成型,制成复合材料制品。由于所选择的原材料不同,各准备阶段也各不相同,而原材料会影响制品的加工性能以及聚合物复合材料的最终性能。

2 粉碎分散性填料

含四价氨基或者磺酰基团的苯乙烯丁二烯苯树脂或者丙烯树脂被用作分散性填料,这些基团能赋予填料以亲水性。颗粒尺寸在300~1200 μm范围内,大小不等。在聚合物基质均质化之前,必须把如此硕大的颗粒粉碎成尺寸不大于100 μm的微粒。可用振动式研磨机或者喷射式研磨机将颗粒磨碎。不同类型的研磨体都可用于振动式研磨机,从钢质小辊或者陶瓷小辊直至碳化钨小滚珠都可选用。在调节振动式研磨机的研磨条件时,必须考虑到研磨机内研磨体的体积填充度、有可能倒转的振动频率、研磨时间和从研磨机中卸料等因素。如果不降低频率,则卸料时研磨机仍将继续运转。既然被研磨料已经从研磨机中卸下,颗粒按尺寸大小在分散过程中有所移动。稍后,从研磨机中卸下的被研磨料,仍含有更加细小的颗粒状填料。与喷射式研磨机不同的是,振动式研磨机的机罩在整个研磨时间之内需用水进行冷却,而前者则不会使被研磨料生热,这一点在被研磨料递减时作用很大。

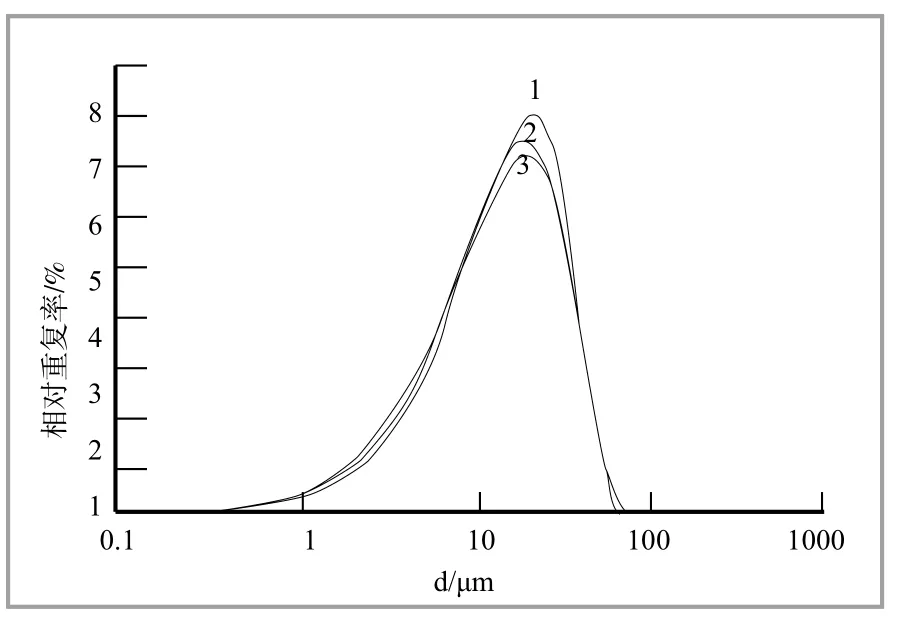

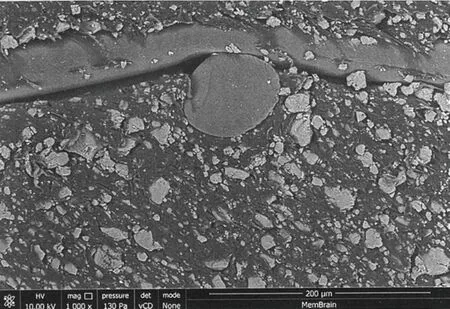

与喷射式研磨机相比,振动式研磨机的优越性在于,被研磨料不与潮湿的空气接触,故它也就没有被润湿。研磨时分散性填料的湿度是一个重要的参数。湿度大小自然会影响被研磨颗粒按尺寸大小进行的分散。高湿度的材料具有结团的趋向,结团颗粒在该条件下会阻碍精细研磨(图1)。

潮湿颗粒的硬度较高,当钢质小辊撞击或者小辊之间相互滑动时,颗粒未遭破碎,未被研磨到可精细分散的程度。所以,在研磨分散性填料之前,要用干燥的称量器控制其湿度。研磨前,填料湿度不应该超过2%,否则,必须使材料保持干燥,例如,用带有假液化层的干燥器进行干燥处理,或者使聚合物基质与被研磨填料进行均质化处理,根据所测得的湿度,将填料含量增加到适当的程度。

图1 被研磨填料颗粒按尺寸d进行的分散程度与进料不同湿度的相关性曲线

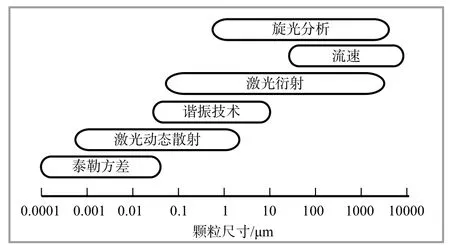

与振动式研磨机不同,喷射式研磨机可将填料颗粒研磨至1 μm大小。而用振动式研磨机研磨的颗粒的尺寸仅为几十至几百МK。借助于按激光衍射原理,以及DLS(激光动态散射)原理工作的颗粒尺寸分析仪,来测定颗粒按尺寸大小进行的分散程度;当然也可以按谐振技术原理进行测定,但方法是测定速度流或者进行旋光分析。不同测定方法的颗粒尺寸测定范围示于图2。

图2 不同测量方法的颗粒尺寸测定范围

可用的分析仪之一,是利用了激光射线在颗粒表面上的衍射。激光射线穿过已分散的颗粒并在颗粒上衍射。然后,分析所得到的衍射图。根据分析仪的类型可以分析尺寸从几十至几百МK的颗粒。这样,便可以研究干燥状或者潮湿状颗粒的尺寸。在测定时颗粒处于悬浮状态,所以它们不会沉积下来。用该分析仪测定了颗粒按尺寸大小进行的分散情况。

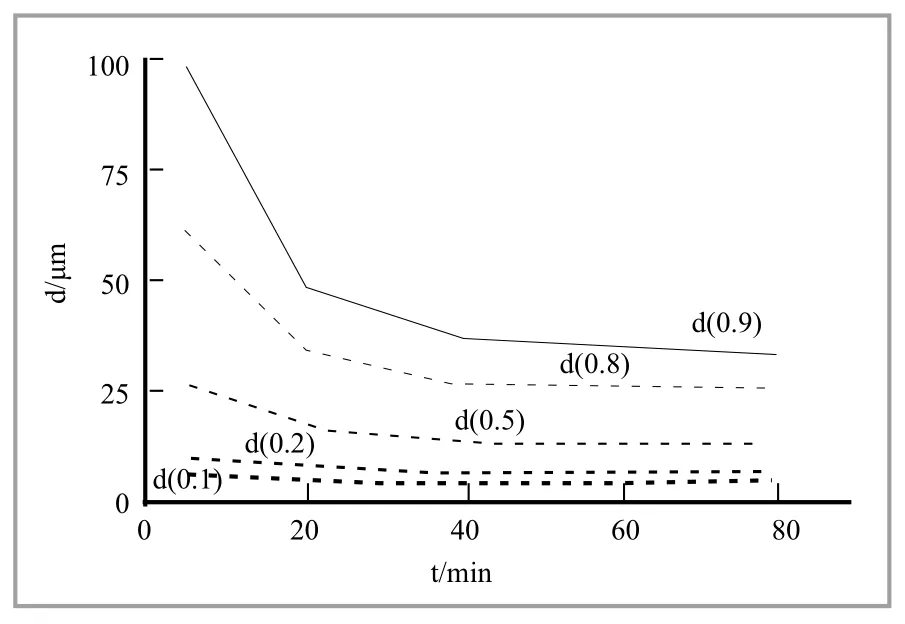

振动式研磨机的不同的研磨时间(例如,t=5、20、40、60和80 min),将会影响被研磨填料(颗粒)的尺寸。增加研磨时间,将使研磨变得更精细,颗粒尺寸更小,但是各条分散曲线仍保持原来的形状。图3上列示了颗粒分布与研磨时间的相关性曲线以及颗粒尺寸相应的分位点。填料颗粒按尺寸大小的不同分布,会影响所制得的复合材料的性能。研究发现,这种不同分布将影响电性能,例如表面电阻或者选择性渗透率,或许还会影响其力学性能,例如复合材料的伸长率或者强度性能。

图3 研磨时间和分位点d变化的相关性曲线

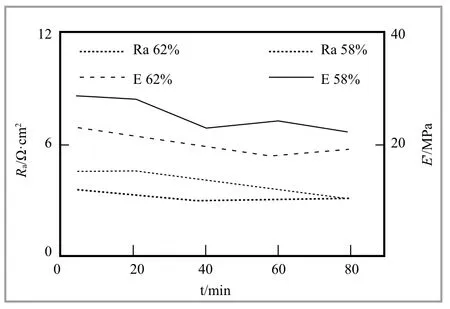

P.K.那格拉尔,М.И.卡里图拉格那瓦尔、K.И.胡及其同事们在论文中讲述了具有亲水性能的填料颗粒,按尺寸大小进行的分布情况及其作用。制备了几种不同填充量或者不同颗粒分布的复合材料,并研究了它们对复合材料最终性能的影响。图4上比较了弹性模量和表面电阻与填充了亲水性填料的复合材料的填充率和分散性填料研磨时间之间的相关性曲线。如果复合材料所含的填充剂少于聚合物粘合基质,则材料的表面电阻和弹性模量会增大。随着填料颗粒尺寸的减小,表面电阻和弹性模量亦随之减小。聚合物基质即是一种电绝缘体,但是它可以使膨胀了的填料和颗粒的形状接近于球体—这就是离子导体。

如果形成了导电通道(由于填充剂沿复合物薄膜的全壁相互接触所致),那么该聚合物复合材料便具有了离子导电性。随着试样中充填量的增加,由于能形成更多导电通道的微粒数量较多,表面电阻会随之减小。可以用解析方法测出聚合物基质中微粒间相互接触点的数量。接触密度与微粒直径的平方成反比。如果填料颗粒的直径减小50%,则接触点的数量会增加3倍。

图4 复合薄膜的表面电阻Ra和弹性模量E与研磨时间和填充量之间的相关性曲线

3 复合材料的均质化

混合(均质化)的含意是填料在聚合物基质中的均匀分散。如果此时施加大的剪切力,则可进行最有效的混合。所以,材料混合的量不宜过多,这样就不会在混合过程中形成“死区”。为此,可以采用各种搅拌机械、双辊压延机或者组合混炼设备。单螺杆或者双螺杆混炼机的优点体现在连续不断工作的条件上。这些混炼设备由没有特别工艺介入的主控制板加以操纵。使用精确秤量的料斗,就可使各组分的添加量受到控制。加工温度取决于所用基质材料和填料的种类,这就必须保持温度稳定。加工条件(温度、加料的速度、基质的百分填充率)取决于聚合物基质和填料的种类,以及填料颗粒按尺寸大小的分散状况。通常,先添加聚合物基质材料,而后向基质中添加填料。可以按照自己的意愿,自动选择各个组分的称量比例或者体积比例。

表1 聚合物基质对复合薄膜力学性能和电化学性能的影响

成粒是制备大多数聚合物复合材料的最后阶段。所制得的颗粒要适合于进一步加工,以制成具有相应形状的产品。大多数成粒装置的工作原理是,把复合物从机头中挤出,挤出物呈线状、带状或者微斜纤维状,并被切割成相同的体积状。颗粒被加入注射机继续加工,这样可以保证加工用的同种材料有规律地供料。材料不会黏附在料斗壁上,下一步可以进行混合加工,例如与颜料混合(着色)。

可以使用各种类型的聚合物基质材料,使聚合物复合材料实现均质化:低密度聚乙烯(ПЭНП)、高密度聚乙烯(ПЭВП)、金属乙烯-己烯共聚物(МПЭ)、低密度线形聚乙烯(ЛПЭНП)、聚丙烯(ПП)、聚氯乙烯(ПВХ)或者其他与丙烯酸(ЭАК)或者乙烯醋酸乙烯酯(ЭВА)的共聚物。根据所选择的聚合物基质材料的类型,可以调节复合材料的力学性能。聚合物相互之间可以共混,或者与其他添加剂掺混。

K.布泽克的专著讲述了制备多层薄膜时,在4种聚合物基质中使用两种亲水性填料的作用。研究了这些聚合物的力学强度和不同结构聚合物的影响。表1中列出了用不同类型的聚合物基质制备的复合薄膜的电化学性能和力学性能。研究了不含增强性帘布的试样的最终性能,因为增强性帘布会对力学性能产生相当大的影响。

对各种类型的粘合基质材料进行了比较。比较结果表明,高密度聚乙烯提高了最终产品的强度,但同时也降低了表面电阻值,这与强度高有关。在溶胀时这种高强度会产生微孔,导致电化学性能变差。

通过光学分析可以控制所制得的复合物颗粒的均一性。可以根据填料颗粒的尺寸,选用传统的光学显微镜LМ(light miсrosсoрe)或者扫描电子显微镜SEМ(sсаnoing eleсtron miсrosсoрe)。试样制备时间长,分析复杂,这些都是扫描电子显微镜的缺点。用光学显微镜进行分析,速度相当快,但是要达到测定基质里少量填料颗粒均匀性所必需的放大率,是不可能的。研究聚合物基质里被研磨填料均匀性的实例示于图5。

试样在放入扫描电子显微镜之前,用导带将它固定在夹持器上,并涂覆5 nm厚度的铬层。如果拍摄了试样不同部位相当数量的照片,则可以在分析图象的同时,测定颗粒按尺寸大小进行的分散状况。

图5 复合材料试样均匀性之研究(扫描电子显微镜SEМ)

4 复合物颗粒加工的最后阶段

聚合物复合材料可在塑性状态,或者类似于橡胶态或者硬质胶的状态下,用压力进行加工。

可以在超过聚合物复合材料流动温度的条件下,对它进行成型加工,而这一加工取决于聚合物基质材料的性质。例如,聚乙烯的加工温度范围为120 ℃~200 ℃,橡胶的加工温度范围则为140 ℃~180 ℃.用高压和低压进行压延、注压、注射、吹制或者熔融等,都是聚合物复合材料的成型方法。对类似于这些方法的几种加工工艺进行了研究。可以把成型方法划分为高温加工和常温加工两大类。

高温和高压下的模压,是一种最古老的加工方法。复合材料的最终形状决定于相应的模型。在严格的加工条件(压力、温度、模压时间以及冷却时间)下可以采用液压设备进行模压。冷却时间对确保复合材料在一定压力下进行冷却,是非常重要的。

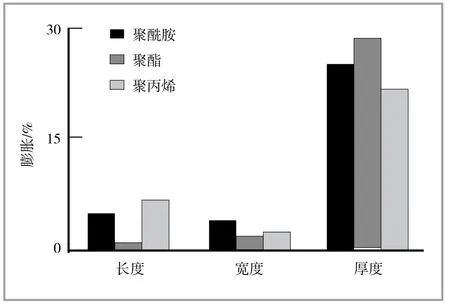

在这一阶段,通过增强性帘布和复合材料获得了进一步的强化,它赋予了复合材料所必需的力学强度和稳定性。增强性帘布从两面覆盖住聚合物复合材料。如果增强性帘布只从一面覆盖,复合材料会在水中不均匀溶胀,并卷曲起来。根据最终产品的不同种类,可以采用不同厚度(通常为70~400 μm)的增强性帘布。根据产品的不同使用条件挑选像聚酯、聚丙烯或者聚酰胺这样的织物材料。聚酯帘布不适合接触强碱介质。根据增强性帘布的不同类型,同样也必须选择模压温度。聚丙烯织物在120 ℃下会紧缩,所以它不应该在较高的温度下加工。厚度和取决于增强性帘布结构中纤维的数量,或者增强性帘布自由表面材料的种类,均会影响复合薄膜的性能。N.科斯先生是研究增强性帘布对复合材料影响的一位学者,他在文献中说到,织物的经线密度主要影响复合材料的力学强度,该强度来自于聚氨酯涂层。所使用的纤维的种类和特性、纤维和织物本身的力学性能、织物尺寸的变化、其耐热性和均质性等这些因素都非常重要。

复合薄膜在水中溶胀时,其尺寸变化的对比情况示于图6。使用各种不同的增强性帘布,方可以达到所要求的尺寸变化。

注射—这是一种连续成型的工艺方法,采用这一方法,被增塑的复合材料借助于成型装置(机头),从压力筒中被挤出。复合材料从机头中被挤出是自由状态,而未进入模型。机头断面或者其他辅助装置(例如双辊压延机)使复合材料具有了一定的形状。可用螺杆挤出机来加工复合材料。单螺杆或者双螺杆挤出机都可用于注压。这样的设备包括了几个区域。填充区包括了聚合物颗粒、粉末或者纯聚合物用的料斗,该料斗被压向机头方向。下一区域为增塑区,在加料段于一定的温度和均质状态下,复合材料在压力作用下被输往机头。用这种方法可以制成薄膜、板材、型材、软管或者波纹状网格。用该项工艺还可以生产多层复合薄膜或者复合板材。

图6 复合薄膜在水中的溶胀率与增强性帘布(聚丙烯、聚酯和聚酰胺)的相关性

5 结 语

以上研究了可确保复合物(复合材料)力学强度的,含有亲水性颗粒和增强性帘布的聚合物复合材料。用均质化方法生产聚合物复合材料时,使用了聚合物基质和被研磨了的填料。被研磨填料的颗粒按尺寸大小的分布,对复合材料的最终性能起着重要的作用。可以用多种方法研究微(颗)粒的尺寸(从μm~mm)。填料亲水性颗粒的功效,体现在复合材料在水中体积的变化上,体现在复合材料的电化学性能上,此外,还体现在表面电阻、选择性渗透率和离子交换量这些性能上。除颗粒大小以外,对于含有这种类型颗粒的聚合物复合材料来说,变形性能、热扩散、在水中溶胀率的变化或者温度递降这些性能都具有重要的意义。从良好的性能角度来看,温度递降同样也决定了复合材料的最高加工温度,该温度可以在加工复合材料时,防止它全面降解。

文中还注意到了投入的初始原材料对聚合材料最终性能的影响。填料湿度、颗粒大小、所制得的复合物颗粒向模具中的装填量或者装填是否均匀等因素也不可小觑。

[1]Э.СТРАНСКА Влияние технологии производства на конечные свойства композитных материалов[J]ППИЭ 2015(03):19-24.

330.5

B

1671-8232(2017)10-0021-05

[责任编辑:张启跃]

2017-03-30