化学法黄金精炼工艺的应用与实践

2017-11-15杨思军刘卫峰

杨思军, 曹 锋, 刘卫峰

(陕西凤县四方金矿有限责任公司, 陕西 凤县 721705)

稀贵金属

化学法黄金精炼工艺的应用与实践

杨思军, 曹 锋, 刘卫峰

(陕西凤县四方金矿有限责任公司, 陕西 凤县 721705)

针对黄金冶炼过程中存在的问题,采用化学法黄金精炼工艺代替原火法冶炼工艺。改造后,金锭纯度由88%提高至99.99%,冶炼回收率提高了0.95%,每年可额外回收银250 kg,取得了良好的经济效益。

黄金精炼; 化学法; 金; 银; 金泥

0 引言

目前,国内外黄金精炼主要有电解法[1]和化学法两种,电解法生产指标稳定,作业环境较好,工程投资较小[2],但电解液及残极会积压相当数量的黄金,影响企业资金周转,而且作业周期长,工人的劳动量大,对安全保卫工作有更高的要求。化学法黄金精炼工艺的优越性在于作业周期短,流程中不积压黄金,每批生产规模在一定范围内可控,生产比较灵活。化学法是黄金精炼的经典方法,随着工艺技术及专业设备的不断完善及发展,该方法越来越多地被推广和应用。虽然化学法有多种实施方案,但基本的工艺流程大体相同,即氯化溶金—还原沉淀—金粉净化—干燥铸锭。在设备及工艺参数控制方面,国内基本相同,都处于机械化及人工检测控制水平。某企业针对黄金冶炼生产中存在的问题对工艺进行改进,采用化学法黄金精炼工艺,取得了良好的经济效益。

1 生产概况

某金矿为年产黄金约1.5 t的大型黄金矿山,采用全泥氰化炭浆法和高温高压无氰解吸电解联合提金工艺,电解出的金泥和钢棉经过酸洗、洗涤、烘干和配料后进行火法冶炼[3],冶炼出的合质金锭纯度在88%左右;冶炼过程中产生的废液排入废液池,由外包人员回收处理。此种冶炼方法虽然简单方便,但合质金纯度较低,且无法回收金泥和钢棉中的银,造成资源的浪费。经化验分析,电解金泥含金约33.08%,含银约5.63%;钢棉含金27.41%,含银4.64%,如果将这些银全部回收,每年约产银250 kg,经济效益非常可观。

实际生产中存在如下问题:

(1)没有专用洗涤工具,洗涤作业时间长,对操作人员的经验和技术要求较高,且容易流失金属。

电解金泥和钢棉经硝酸除杂后成为粗金粉,从反应釜放入不锈钢分金桶内,静止沉降,由于金密度大,沉降速度较快,能较快沉降到分金桶的底部,泥沙密度小沉降速度慢,当金泥沉底后,将上层酸液和泥沙慢慢倾出,以不倒出粗金粉为宜,该过程用时约2 h,然后加清水继续洗涤二至三遍,完成整个洗涤过程需要6~8 h,作业时间较长,操作不当容易将粗金粉倒出,造成金属流失。

(2)烘干时间较长,浪费电能。由于洗涤时只能将分金桶内大部分水倒出,导致烘干时粗金粉含水很高,延长了烘干时间,浪费了电能。

(3)冶炼出的金锭纯度较低,约为88%左右,出售时要扣除0.9元/g的提纯费用。

(4)无法回收银,造成银的流失。

(5)作业过程全部人工操作,酸雾对人体危害严重,不小心会被酸液灼伤,工人劳动强度和安全风险较大。

2 工艺改造

2.1 工艺流程

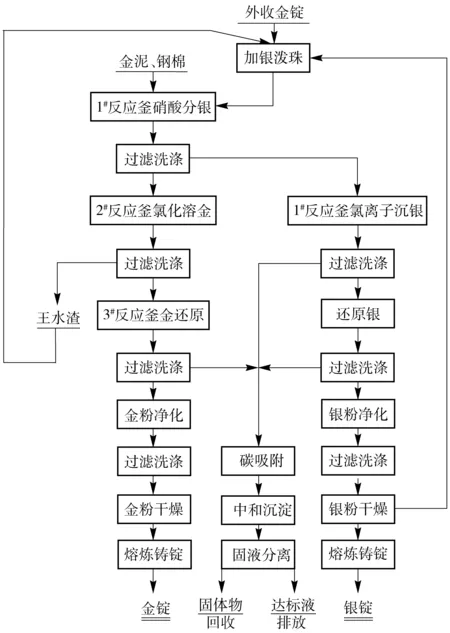

针对上述问题,该矿山采用化学法黄金精炼工艺替代原有火法冶炼工艺,改造后的工艺流程图见图1。

图1 化学法黄金精炼工艺流程图

2.2 设备选择

该矿原有设备:1 000 L反应釜1台、100 kW中频冶炼炉1台、4 kW电加热盘7台、不锈钢分金桶7个、引风机3台等,这些设备能够满足精炼前期加银泼珠及净化除杂等的需要。

需增加的设备:1 000 L反应釜2台、1 000 L储液罐4台、酸计量罐3台、真空泵1台、空压机1台、净水器1台、纯金熔炼炉1台、过滤盘3台、酸雾净化塔1台、化验检测设备1套、银粉烘干器1台等。

主要设备及用途如下:

(1)反应釜和储液罐。1#反应釜:硝酸浸银、除杂、氯化钠沉银、还原银等;1#储液罐:储存硝酸银溶液; 2#反应釜:氯化溶金(专用);2#储液罐:储存含金溶液;3#反应釜:还原金(专用):3#储液罐:金还原尾液、金粉净化液的暂存;4#储液罐:氯化钠沉银后废液、还原银后少量废液等的暂存。

(2)过滤盘。 1#过滤盘:硝酸银溶液、沉银后废液、还原银后废液等的过滤;2#过滤盘:过滤含金溶液(专用);3#过滤盘:金还原后尾液、金粉净化液的过滤(专用)。

过滤盘主要用于金粉、氯化银、银粉的固液分离。由于工艺中所产生的固体物金粉、氯化银、银粉的比重都很大,所以过滤盘体积较小,规格主要考虑操作方便,可采用钢衬纯聚丙烯材质或钛材质,规格为Φ700 mm×650 mm。

(3)耐腐蚀水环式真空泵。抽滤用,过滤时,将过滤盘内的液体抽入相应储液罐。选用1台FSK- 3型耐腐蚀水环真空泵即可满足抽滤需要。

(4)空气压缩机。空气压缩机是将储液罐中的溶液扬出,根据实际情况,选用1台215- 03/7型空压机。

(5)净水器。在金还原和金粉净化工序,为了减少进入金粉的杂质,需用洁净去离子水。采用电渗析和膜分离技术将工业用水去除悬浮杂质和金属阳离子,形成的净化水即可满足工艺要求。由于浸金工序每批用水量不超过2 t,选择1台3 t/d去离子水设备即可。

2.2 操作过程

2.2.1 金泥、钢棉和外收金锭的预处理

(1)金泥、钢棉的预处理。向1#反应釜中加入适量的水,开启引风机,再加入适量的98%浓硝酸,配成硝酸溶液。硝酸质量占溶液质量的40%,配成溶液后,立即启动反应釜加热装置,设定温度为85 ℃,随后开动搅拌系统、首先将钢棉逐渐、慢速、分批加入1#反应釜中,再将金泥按此方法加入,物料加入不能过快以免反应剧烈引起冒釜事故。待物料全部加完反应12 h后,将硝酸银溶液抽入1#储液罐暂存,滤盘上的金泥转入氯化浸金作业。

(2)外收金锭的预处理。根据金锭中金含量,按金∶银≤1∶3比例加入白银于坩埚内升温,待配料在坩埚中熔融为分银合金后,缓慢倒入盛有冷水的容器内泼珠成为星状、片状、雪花状分银合金,分银合金按照金泥钢棉预处理的方式在1#反应釜内进行硝酸分银,溶液反应完全后,将硝酸银溶液抽入1#储液罐暂存,滤盘上的金泥转入氯化浸金作业。

采用硝酸法分离金银时,合质金中金银的比例必须为金∶银=1∶3,如果含银量低,硝酸分银作业时,银与硝酸产生薄膜,阻碍银继续溶解[4]。

2.2.2 银的回收

将储存在1#储液罐中的硝酸银溶液打入1#反应釜中,开动搅拌系统,加入定量的饱和氯化钠溶液使银沉淀为氯化银。然后将沉银后的废酸液抽人4#储液罐暂存,用≥60 ℃热水将滤盘上的氯化银洗至中性。再将氯化银加入1#反应釜中,加适量水调浆,加入定量的铁粉将氯化银还原成单质银,还原至终点后,即固体内无白色氯化银颗粒,加入工业盐酸[5],加入量控制在溶液的pH值2左右。继续搅拌反应1 h左右,将废溶液抽入4#储液罐暂存,并用≥60 ℃热水将银粉洗涤至中性后即可烘干,铸银锭或返回加银泼珠工序。

2.2.3 氯化浸金

本工序是使硝酸分银工序产生的含杂粗金粉通过王水的作用,将单质固态金转化为溶于水的络合离子,与粗金粉中的银等杂质分开[6]。

首先向2#反应釜中加入适量的水,开启引风机,再加入31%的盐酸,最后加入一定量98%的硝酸,配成王水溶液,金∶硝酸∶盐酸=1∶1∶5(质量比),开动加热及搅拌装置,加热至80~90 ℃,将粗金粉慢速、逐渐加入反应釜中。金泥全部加完后,反应4 h左右,固体单质金基本被浸出转入王水溶液成络合离子状态,反应釜加热装置停运,将含金王水溶液抽入2#储液罐,用去离子水将王水渣和滤布边缘冲洗至无黄色,王水渣取出统一处理,含金王水溶液从2#储液罐打入3#反应釜进入金还原工序。

2.2.4 金还原

利用亚硫酸钠对金选择性还原的特点,将王水溶液中的金由络合离子状态还原成固体单质,与浸出溶液中的其它杂质分开。

将含金溶液由2#储液罐打入3#反应釜中,开动反应釜加热装置,启动搅拌系统,慢速、逐渐向反应釜中加入还原剂。采用“饥饿还原法”[7],贵液中的金还原至95%以上时,将含金贵液抽入2#储液罐,然后将还原的海绵金用3#过滤盘滤出,并用≥60 ℃的去离子水洗涤至中性,滤液和洗水抽到3#储液罐暂存,海绵金移入净化槽中进入净化工序。再将含金溶液由2#储液罐重新打入3#反应釜中,加入过量还原剂,将贵液中的残金还原完全,得到的成色稍差的海绵金,洗涤后进入下一批氯化浸金作业中。

2.2.5 金粉净化

还原所得的海绵金首先用98%浓硝酸浸煮,煮沸2 h左右,将金粉过滤,用≥60 ℃的去离子水洗涤至中性。此时得到的金粉为纯净金粉,烘干后铸锭成纯度9.99%的1#标准金锭。

2.2.6 废液处理

各工序产生的废液立即取样检测其中的金银含量,达到排放要求后,首先排入活性炭吸附槽吸附极微量金、银,然后用碱液中和,再排入两级沉淀池中沉降后排放。

2.2.7 废气处理

精炼厂生产中产生的废气为酸雾,主要含有氮氧化物、硫化氢和二氧化硫等,该废气用引风机抽入酸雾净化塔碱液淋洗中和吸收,达到国家大气污染物综合排放标准后排入大气。

3 改进效果

2014年1月改造完成后,一年的生产实践证明,改造比较成功,其主要效果如下:

(1)提高了冶炼金锭纯度,为企业节省了提纯费用。金锭纯度由原来的88%左右,提高至99.99%;改造后冶炼成本加人工成本共计0.69元/g,较提纯费用0.9元/g低0.21元/g,年节省费用约31.5万元。

(2)金的冶炼回收率提高,由原来的99%提高至99.95%以上,年可多回收黄金14.25 kg,经济效益350万元。

(3)年可多回收约250 kg银锭,经济效益85万元。

(4)工艺设备配置合理、紧凑、适用,整个过程除固体物料外,所有液体的输送完全实现机械化,不仅减轻了工人的劳动强度,金属和作业人员的安全也得到保障。

(5)生产环境优良,工艺过程中的废液、废气经处理均达到国家标准后排放[8]。

4 结语

实践证明,该工艺改造是成功的,改造后,不仅解决了企业产品精炼问题,也为其他的黄金企业提供黄金精炼服务[9],为企业创造了更大的经济效益。

[1] 刘勇,阳振球,杨天足.金电解与溶剂萃取精炼工艺比较分析[J],黄金,2007,28(6):42-45.

[2] 董得喜.黄金精炼工艺特点分析及选择[J].黄金,2004,25(9):38-40.

[3] 王伟晶,吕永江,王玉红.火法冶炼技术的应用[J].黄金,2006,27(7):36-37.

[4] 徐天允,徐正春.金的氰化与冶炼[M].沈阳黄金学院,1985:348.

[5] 宋裕华,王维国.从氯化银中提取银的方法[J].黄金,2013,34(6):57-59.

[6] 张晓春,范秀风.王水提金工艺在峪耳崖黄金公司的应用实践[J].黄金,2013,34(11):58-60.

[7] 薛光,王俊杰,于永江,张培生.环保型金、银提纯工艺试验研究[J].黄金,2009,30(8):44-45.

[8] 庄宇凯,纪鹏.二次氯化—二次还原法精炼高纯金工艺研究[J].黄金,2014,35(2):57-60.

[9] 胡春融,杨凤,杨廻春.黄金选冶技术现状及发展趋势[J].黄金,2006,27(7):29-35.

Applicationandpracticeofgoldrefiningwithchemicalprocess

YANG Si-jun, CAO Feng, LIU Wei-feng

In view of the problems existing in the gold smelting process, gold refining with chemical process is adopted to replace the original pyrometallurgy process. After the modification, the purity of gold ingot is increased from 88% to 99.99%, the recovery in smelting increases by 0.95% and additional 250 kg silver can be recovered every year with good economic benefits.

gold refining; chemical process; gold; silver; gold slime

TF831

B

1672-6103(2017)05-0044-04

杨思军(1985—),男,山东聊城人,大本,选矿工程师,从事选矿车间技术管理工作。

2016-11-21